預還原-多相催化氧化芬頓工藝處理煤化工廢水工程工藝設計

毛立波,焦 陽,高 雅,穆天龍,劉振江

(山西省城鄉規劃設計研究院有限公司,山西太原 030001)

煤化工廢水具有色度深、降解難度大、可生化性差、污染成分多樣和產量巨大等特點[1-2],如果不能及時有效地處理,將對環境產生嚴重影響,制約區域經濟健康發展[3]。由于煤化工廢水降解難度較大,在處理時應當根據廢水中污染物的類型針對性地選擇處理工藝。例如,煤化工高鹽廢水處理可采用預處理、濃縮除鹽、結晶固化等技術,實現廢水中資源的最大化利用[4];廢水中氮素污染物和硫酸鹽可以采取厭氧生物處理進行降解,但通常存在反應器啟動時間長、生物量有限等問題[5]。選擇芬頓氧化工藝進行預處理,可有效改善煤化工廢水可生化性,同時降低、去除廢水毒性[6]。然而,現行芬頓氧化工藝的規范對于參數的取值范圍較為寬泛,且主要針對傳統芬頓工藝,對煤化工廢水處理的可參考性較低。同時,先進的芬頓工藝如三相催化氧化等技術長期被廠家壟斷,少有論文數據等可作為設計參考。因此,在實際應用中對于芬頓工藝的設計存在較大難度。基于實際案例,本文對應用芬頓氧化工藝的煤化工廢水處理技術進行了探討分析,確定了各工藝流程設計參數,對多相催化氧化工藝給出了比現行規范更為詳細的取值區間,并提煉出此類工藝的總體設計流程。

1 進水水量與水質分析

1.1 背景

某污水處理廠位于山西省某鎮,鎮區內現有建材工業園和煤化工循環經濟園兩座園區。由于缺少污水處理設施,該鎮煤化工廢水及生活污水未經處理直接排放至附近河流,嚴重污染河流水質,給流域水體環境帶來不利影響。該鎮作為當地主要的生活用水地下水水源地,污水的直接排放對居民生活用水安全造成了較大隱患。為保護環境、減少污染,促進當地社會經濟可持續發展,該鎮擬建設污水處理廠。經測算,進廠的污水量中工業廢水占90%,主要為煤化工廢水,如何提高污水可生化性是工藝設計中的關鍵問題。

1.2 進水水量分析

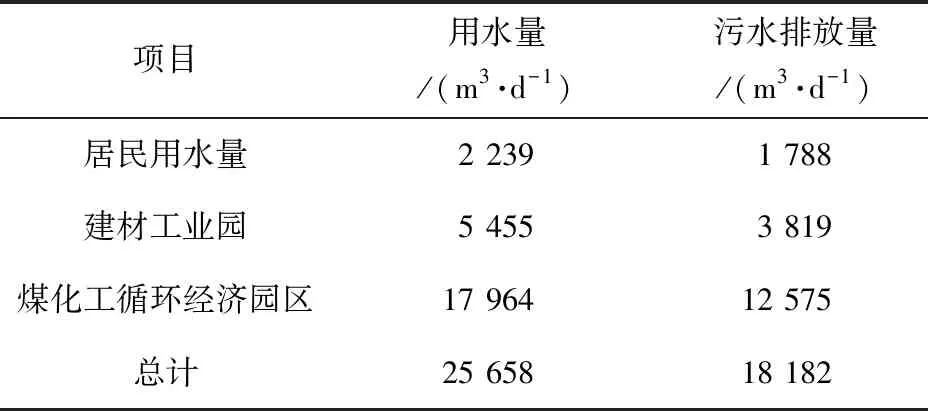

污水處理廠服務范圍為該鎮鎮區、建材工業園區、煤化工循環經濟園區及污水主干管經過的沿途村莊。進水主要包括生活污水和工業廢水。經初步測算,其生活污水流量為1 788 m3/d,建材工業園區廢水流量為3 819 m3/d,煤化工循環經濟園區廢水流量為12 575 m3/d(表1)。

表1 用水量和污水量Tab.1 Water Consumption and Wastewater Quantity

1.3 進水水質分析

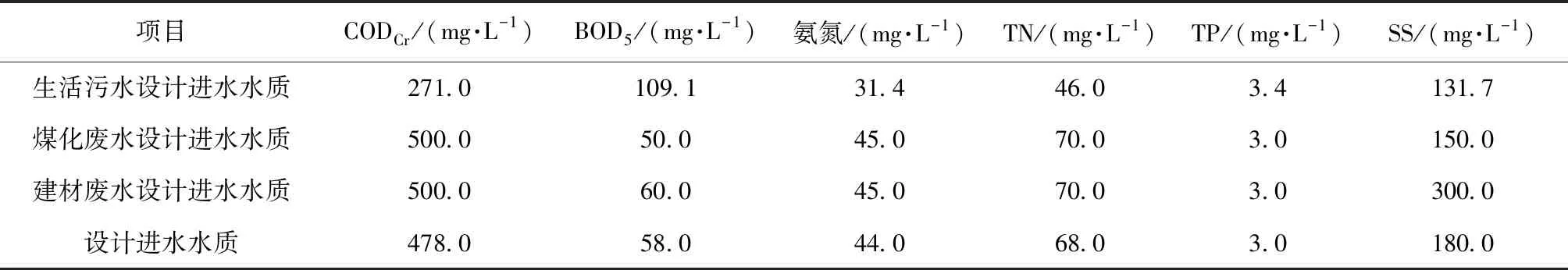

污水處理廠進水中生活污水占比約為10%,生產廢水中建材工業廢水占比約為21%,煤化工循環經濟園廢水占比約為69%,加權平均后確定污水處理廠設計進水水質如表2所示。

表2 污水處理廠設計進水水質預測Tab.2 Forecast of Designed Water Quality of Influent of WWTP

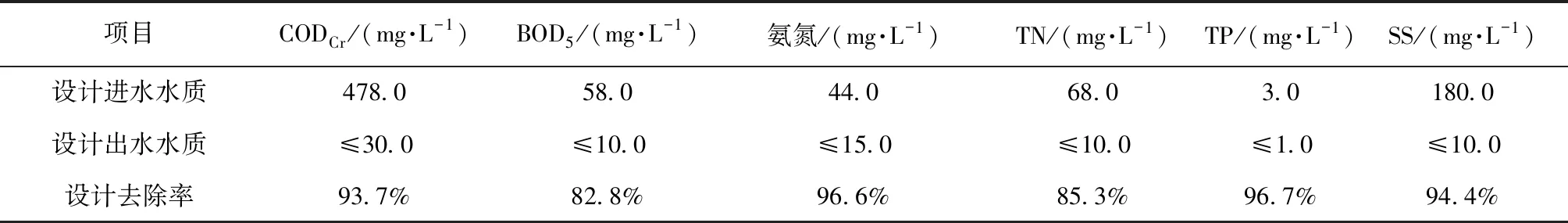

根據當地環保局要求,污水處理廠出水水質應基本達到地表IV類水排放標準,其中CODCr、氨氮、TP達到地表IV類水水質標準,TN質量濃度達到10 mg/L,其他指標達到一級A排放標準。確定污水處理廠設計進出水主要水質指標匯總如表3所示。進水中TN和TP的含量高于排放標準,因此,要對污水進行脫氮脫磷;實際進水c(BOD5)/c(TN)≈0.85<3.00,不能滿足反硝化對碳源需求,需要補充碳源才能保證反硝化順利進行;c(BOD5)/c(CODCr)<0.25時,污水的可生化性較差,而本項目中c(BOD5)/c(CODCr)≈0.12,不可以直接進行生物處理。根據以上分析,該污水處理廠進水可生化性差、碳源不足,需要在后續的處理過程中進一步提高污水的可生化性并補充碳源。

表3 污水處理廠設計進出水水質Tab.3 Designed Water Quality of Influent and Effluent of WWTP

2 主要工藝設計

2.1 工藝流程

在考慮經濟條件和管理水平的前提下,應根據污水量及進出水水質選用安全節能、技術先進、投資少、運行成本低、維護簡單的成熟工藝。該污水處理廠進水主要為煤化工廢水,可生化性差,難以直接生物降解,因此,在處理過程中需要著重提高廢水的可生化性,以提高生化階段的微生物降解能力。工程上可生化性差的工業廢水多采用高級氧化技術進行預處理,包括芬頓氧化法、光催化氧化法、臭氧氧化法、超聲氧化法、濕式氧化法和超臨界水氧化法等[7]。其中,臭氧氧化法的氧化能力較強,在去除有機物和COD方面效果好,反應速度快,無二次污染,被應用于金礦廢水[8]、醫藥廢水[9]等有毒、難降解的廢水處理。但臭氧與有機物反應時存在很強的選擇性,且運行成本較高[10]。光催化氧化主要應用于含高鹽廢水的處理[11],能夠有效去除水中的污染物、改善其生化降解性, 為后續生物處理提供條件[12],對結構復雜的有機物有較好的降解效果[13],但光催化氧化法所需的短波紫外光較難獲得,且煤化工廢水懸浮物多、色度較深,不利于光線穿透,影響了這類方法的效果。芬頓氧化工藝在水中通過鐵離子催化H2O2生成·OH,從而獲得較強的氧化能力,降解污水中的污染物[14]。例如,袁維波等[15]采用鐵碳微電解-芬頓氧化-絮凝沉淀工藝對難降解、且對微生物有抑制作用的高濃度化工廢水進行了預處理,緩解了廢水對生化系統的毒性和沖擊,提高了廢水可生化性;張平濤[16]通過試驗驗證了芬頓氧化技術在降低廢水色度方面的有效性;陳坤等[17]采用芬頓氧化和混凝組合工藝對制藥廢水進行處理,發現芬頓氧化工藝處理效果好、系統運行穩定、適應性強;李品君等[18]采用芬頓氧化+活性炭處理方法處理焦化廢水,獲得了良好的效果,CODCr、氨氮、色度的去除率分別達97.74%、83.76%、97.33%。由此可見,芬頓氧化對成分復雜、污染物濃度高、色度高、毒性大、難生化降解的工業廢水具有良好的處理效果。

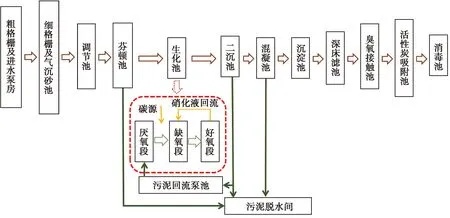

煤化工廢水包括焦化廢水、煤氣化廢水、煤液化廢水等,水質成分復雜,包含多種有機污染物和無機污染物,其中有機污染物主要為芳烴類、雜環類等難以直接進行生物降解的有機物。在高級氧化技術中,芬頓氧化工藝具有氧化性強、選擇性小、電負性較高等特點,可以氧化多種有機物,且對于含硝基、氯基、磺酸基等高電子密度的有機物具有獨特的優勢,對煤化工廢水的處理具有較好的適用性。此外,與其他高級氧化技術相比,芬頓氧化工藝具有反應條件溫和、設備比較簡單等優點。因此,本工程采用芬頓氧化工藝作為高級預氧化技術,以“高級預氧化+二級生物處理+深度處理”為本項目核心工藝,提高廢水可生化性后再進行強化處理,以較低的成本實現達標排放。

2.2 預氧化工藝

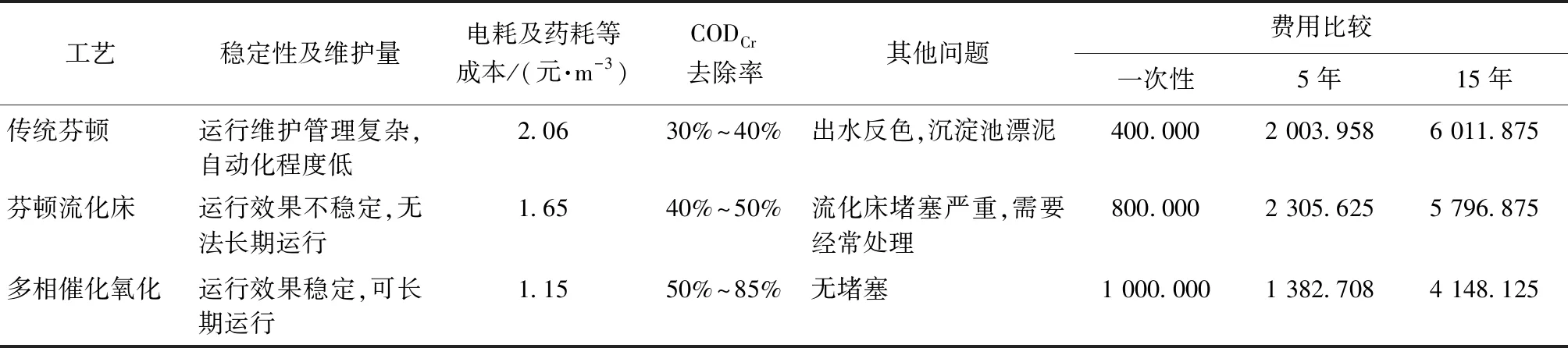

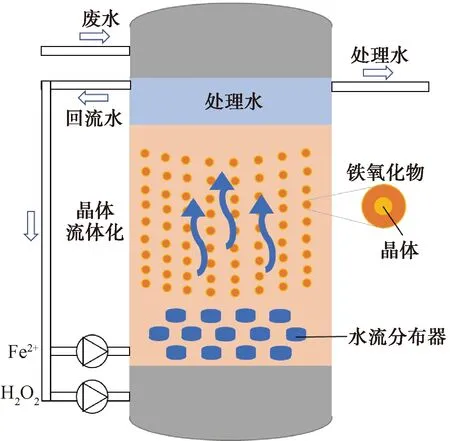

芬頓氧化工藝包括傳統芬頓、芬頓流化床和多相催化氧化等技術。針對煤化工廢水的水質特點,從運行穩定性、運營經濟性及處理效果3個角度出發進行比較分析,結果如表4所示。傳統芬頓工藝利用H2O2在Fe2+的催化作用下生成·OH,將大分子污染物礦化[19],其配套建筑物一般為混凝土澆筑,可節省部分投資,但運行成本較高,且pH適用范圍較窄[20],存在催化劑Fe2+流失嚴重、H2O2反應不充分等問題[21],且反應過程中會產生大量鐵泥沉淀,形成二次污染[22]。芬頓流化床內部以石英砂為載體,外部通過循環水泵增加回流比,Fe2+和H2O2反應中間產物在石英砂表面上結晶,形成固體顆粒,具有催化的效果[23],但存在維護難、無法長期運行的問題。多相催化氧化工藝使用多金屬材料替代石英砂作為填料,多金屬固定在反應器中,可以部分替代Fe2+作為催化劑,具有不容易流失、不會形成沉淀等優點[24]。盡管多相催化氧化工藝一次性投資較高,但長期運行費用低,且操作管理更為方便,因此,本工程采用該工藝作為預氧化工藝。此外,由于工業園區進水來源復雜,可能含有多種難氧化、易還原的物質,本項目對多相催化氧化技術進行改進,增加了預還原反應器,進一步增強了污水的可生化性。廢水進入預還原反應系統,在多種金屬材料的電化學還原作用下,將難氧化的有機物迅速還原為易于氧化的小分子,催化還原出水自流到催化氧化系統,進行·OH反應。改進后的工藝流程具有高效廣譜、不易堵塞、成本低等優勢。多相催化氧化技術工藝如圖1所示。

表4 不同芬頓工藝的比較Tab.4 Comparison of Different Fenton Processes

圖1 多相催化氧化技術示意圖Fig.1 Schematic of Heterogeneous Catalytic Oxidation Technology

pH、Fe2+/H2O2投加比例和反應時間等因素會對芬頓工藝的處理效果造成不同程度的影響[25]。崔紅梅等[26]采用芬頓氧化法處理生產廢水,在pH值為3、H2O2投加量為24 mL/L、Fe2+與H2O2物質的量比為1∶8、反應時間為60 min的條件下,廢水CODCr的去除率可以達到63.4%,渾濁度去除率達到99.5%。盧毅明等[27]通過小試試驗確定,當反應pH值控制為3.0、FeSO4/H2O2投加質量比為0.96∶1.00時,CODCr平均去除率達到了79.3%,完全滿足三級排放標準。結合實際進水水質及已有工程案例,本項目主工藝參數為:反應器停留時間為預還原20~25 min、催化氧化15~20 min;流速為0.005~0.006 m/s;預還原反應器高徑比為(10.0~12.0)∶3.5,催化氧化反應器高徑比為(8.0~10.0)∶3.5。其他工藝參數為:FeSO4/H2O2投加質量比為(1.0~1.5)∶1.0;H2O2/CODCr去除量的質量比為(1.5~2.0)∶1.0;pH值為3.0~5.5。

2.3 二級處理工藝

根據本工程水質特點及要達到的出水水質標準,對兩種國內外應用較為廣泛、工藝成熟穩定、脫氮除磷效果較好的工藝——改良AAO生物除磷脫氮工藝和氧化溝(卡魯塞爾氧化溝)工藝進行了比選(表5)。與氧化溝工藝相比,改良AAO工藝在厭氧、缺氧、好氧3種不同的環境條件下,能和不同種類微生物種群結合,具有同時去除有機物和除磷脫氮的功能。該構筑物出水水質穩定、高效,且有極大的凈化潛力[28],因此,選擇改良AAO工藝作為本項目的二級處理工藝。

表5 不同二級處理工藝的比較Tab.5 Comparison of Different Secondary Treatment Processes

2.4 深度處理工藝

污水經二級生物處理后,出水仍不能滿足出水水質的要求,需在二級生物處理后增加深度處理工藝,進一步降低污水中的CODCr、BOD5、SS、TN、TP等指標。本項目著重考慮TN和CODCr的降解,深床濾池在脫氮方面的效能遠高于其他處理工藝,而臭氧活性炭可以進一步去除CODCr,同時對過量碳源起到保護作用[29],因此,選取“深床反硝化濾池+臭氧活性炭”作為本次的深度處理工藝。

本項目最終工藝流程如圖2所示。

圖2 污水處理廠工藝流程Fig.2 Process Flow of WWTP

3 主要構筑物及技術參數

本工程中,芬頓預氧化處理工藝是提升廢水可生化性、使其更易于被生化處理的關鍵技術。此外,為使處理后的污水達到排放標準,需建立一系列污水處理構筑物,組成完整的污水處理工藝流程。工藝流程中主要構筑物及技術參數總結如下。

3.1 粗格柵及進水泵房

設計規模為20 000 m3/d,總變化系數為1.49。粗格柵柵前水深為1.2 m,過柵流速為0.650 m/s,粗格柵間尺寸為10.40 m×7.80 m,配有鋼絲繩牽引格柵除污機兩臺,近期1用1備。進水泵房設備安裝選用規模為5 000 m3/d,尺寸為13.30 m×7.10 m。

3.2 細格柵及曝氣沉砂池

土建規模按20 000 m3/d設計,總變化系數為1.49。細格柵間(含曝氣沉砂池)尺寸為23.50 m×12.60 m,共2個,柵前水深為1.45 m,過柵流速為0.600 m/s,細格柵渠寬為1 200 mm。單格曝氣沉砂池的尺寸為2.00 m×10.00 m,峰值流量時水力停留時間為5.0 min。

3.3 調節池、預氧化及穩定池

調節池尺寸為23.50 m×14.25 m,停留時間為10.0 h,土建設計規模為5 000 m3/d;預氧化反應器包括1座雙催化反應器和1座雙氧化反應器,土建設計規模為5 000 m3/d,接觸時間為1.0 h,表面負荷為21.6 m3/(m2·h),H2O2投加量為250 mg/L,Fe2+投加量為300 mg/L;穩定池的有效水深為6.5 m,有效容積為520 m3,停留時間為2.5 h。

3.4 初沉池

初沉池采用“機械混合+機械絮凝+側向流A型斜板沉淀”工藝,絮凝沉淀池共建1座2組,采用鋼筋混凝土結構。沉淀池采用側向流A型斜板沉淀池,土建設計規模為5 000 m3/d,有效水深為1.9 m,設計顆粒沉降速度為0.12 mm/s,水平流速為4.40 mm/s,顆粒沉降時間為13.89 min。

3.5 生化池及二沉池

針對傳統AAO工藝抵抗回流硝酸鹽影響能力不夠強、與脫氮除磷運行工況沖突的弱點,在厭氧區前增設預缺氧區,同時設置外加碳源設施,可在厭氧區、缺氧區按運行需要選擇投加碳源,加強系統的生物脫氮能力。AAO生物池共1座,分2組,池體總尺寸(含二沉池)為47.60 m×35.80 m,總停留時間為27.9 h,預缺氧池停留時間為1.5 h,厭氧停留時間為2.0 h,缺氧停留時間為10.7 h,雙態停留時間為4.7 h,好氧停留時間為9.0 h,理論總池容為5 812.5 m3,平均混合液體質量濃度為3 550 mg/L,污泥回流比為100%,混合液回流比為200%,標準氧傳輸效率為25%,脫氮速率為0.021,污泥總產率系數為0.5。二沉池設計處理水量為5 000 m3/d,分為2座,平均時表面負荷為0.6 m3/(m2·h),堰口負荷為0.96 L/(m·s)。

3.6 深度處理車間

包括反硝化濾池、臭氧接觸池和活性炭濾池,設計水量規模均為5 000 m3/d。反硝化濾池設計平均進水流量為208 m3/h,設計峰值流量為229 m3/h,數量為3格,總過濾面積為61.1 m2,有效過濾總體積為111.9 m3,其中單池尺寸為7.71 m×2.75 m×5.90 m,濾料厚度為1 830 mm,采用氣/水反沖洗,水反沖強度為15.0 m3/(m2·h),氣反沖強度為90.0 m3/(m2·h)。臭氧接觸池中單臺臭氧發生器額定臭氧產量為5 kg O3/h,額定臭氧質量濃度為25 mg/L,接觸時間為30 min,池體尺寸為10.00 m×3.60 m×6.00 m。活性炭濾池為4格,總過濾面積為36 m2,有效過濾體積為75.6 m3,其中單池尺度為3.00 m×3.00 m×6.50 m,濾料厚度為2 100 mm,采用氣/水反沖洗,水反沖強度為7.0~15.0 m3/(m2·h),氣反沖強度為15.5 L/(m2·h)。

3.7 其他構筑物

消毒接觸池通過投加NaClO進行消毒,投藥量按有效氯質量濃度為7 mg/L計算,有效氯投加量為35 kg/d,接觸時間為40 min,池體尺寸為9.36 m×6.00 m。使用巴氏計量槽對消毒池出水進行水質監測,設計規模為5 000 m3/d,咽喉寬度為300 mm。清水池設計規模為500 m3,消防水池設計規模為220 m3,泵房尺寸為25.50 m×8.50 m,清水池及消防水池尺寸為25.30 m×6.00 m。污泥脫水車間設計規模為250 m3/d,原污泥含水率為99.2%,脫水后污泥含水率小于60.0%,包括1臺帶式濃縮機、2座污泥調理池,尺寸為40.00 m×40.00 m×45.00 m,污泥板框壓濾系統包括1臺板框壓濾機,貯泥池內壁尺寸為9.00 m×9.00 m×4.00 m。

4 結論

某鎮污水處理廠進水以煤化工廢水為主,存在色度深、成分復雜、可生化性差等特點,降解難度較大。針對煤化工廢水的水質特點,從運行穩定性、運營經濟性及處理效果3個角度出發,采用了“芬頓氧化+AAO+深度處理”為該地區污水處理的主要工藝。考慮不同預氧化工藝的操作方便性、運營成本及降解效率,選用了多相催化氧化技術作為預氧化工藝,并對其進行改進,增加了預還原反應器,進一步增強了污水的可生化性。在設計工程中確定了關鍵設計參數,主要包括:預還原時間為20~25 min,催化氧化時間為15~20 min;預還原反應器高徑比為(10.0~12.0)∶3.5,催化氧化反應器高徑比為(8.0~10.0)∶3.5;FeSO4/H2O2投加質量比為(1.0~1.5)∶1.0;pH值為3.0~5.5等。通過該項目的設計,對于芬頓氧化工藝在煤化工廢水中的具體工程應用給出了比現行規范更為詳細的取值區間,提煉了此類工藝的總體設計流程,為后續類似項目的設計提供了參考。