三相LCL/P補償無線充電系統(tǒng)設計與建模分析

周成虎, 黃明明, 高振東, 黃全振, 袁 勛, 皇普恩

(1. 河南工程學院電氣信息工程學院,河南 鄭州 451191; 2. 鄭州大學電氣工程學院,河南 鄭州 450001;3. 河南師范大學軟件學院,河南 新鄉(xiāng) 453007)

0 引 言

非接觸功率傳輸技術也稱為感應耦合功率傳輸技術。該技術省去了插接充電的環(huán)節(jié),與插接式充電相比[1],其優(yōu)點是能自動啟停充電功能,因此在電動汽車無線充電領域具有重要的應用價值[2-4]。

目前,國內外對于電動汽車靜態(tài)無線充電系統(tǒng)的研發(fā)大多處于工程樣機階段,電磁泄漏超標是一個亟待研究和解決的問題。以開關頻率為85 kHz的電動汽車無線充電系統(tǒng)為例,GB/T 38775.4—2020《電動汽車無線充電系統(tǒng) 第4部分:電磁環(huán)境限值與測試方法》規(guī)定其磁感應強度不得高于27 μT,在實際設計中要滿足這個規(guī)定有一定難度。因此抑制無線充電系統(tǒng)的電磁干擾成為重要的研究方向[5-7]。

無線充電系統(tǒng)的電磁干擾抑制措施主要分為兩類:1)電磁屏蔽技術:該技術主要包括無源屏蔽技術、有源屏蔽技術和無功電流諧振環(huán)屏蔽技術3種類型。2)主動抑制措施:電磁泄漏的本質是能量泄露,主動抑制電磁能量泄露的方法包括擴頻技術[8]、使用三相諧振磁場消除特定次諧波[9]以及改進線圈結構抑制諧波分量[10]等技術。主動抑制電磁干擾的措施,在降低電磁泄漏的同時又能夠提高電源效率,豐富了無線充電系統(tǒng)的理論基礎。

在對電動汽車電池的充電過程中[11],其等效電阻隨著充電電壓的變化而變化,其數(shù)值為幾十到幾百歐姆之間。感應耦合電能傳輸系統(tǒng)無論處于輕載或滿載狀態(tài),原邊線圈電流始終保持較大的激勵電流,在大功率應用中輕載時會產生較大的功率損耗[12]。無線充電系統(tǒng)的輸出功率先升后降持續(xù)長達數(shù)小時[13],輕載效率低于滿載效率[14]。因此,研究降低原邊線圈和補償電路的諧振電流是充電全過程保持高充電效率并降低磁感應強度的關鍵。

當采用單相逆變器以及串/并(series/ parallel,S/P)補償、LCL/P、串/串并 (series/ series parallel, S/SP)補償結構時,會出現(xiàn)補償元件的諧振電壓等級高、諧振環(huán)流大、磁感應強度高等問題[12,15]。此外,由于高頻變壓器副邊整流后的電流脈動較大,需要較大的無源濾波元件。在某些拓撲結構設計過程中,負載側的無源濾波電容的選型可以高達數(shù)千微法[12]。對于電動汽車充電電路,由于負載電流大且電壓高,即使是數(shù)百微法的電容或者幾十微亨的電感,其體積也相當龐大。

針對上述問題,本文提出了一種面向電動汽車的低諧振電流、低電磁輻射、高效率的靜態(tài)三相無線充電系統(tǒng),該系統(tǒng)由三相逆變器、三相LCL/P補償?shù)拇篷詈蠙C構和副邊全波整流電路構成。首先仿真得到最優(yōu)效率的元件參數(shù)和磁感應強度;再根據(jù)狀態(tài)空間平均理論,推導出三相逆變器的開關周期平均模型;然后根據(jù)三相無線充電系統(tǒng)的特性提出了電路的閉環(huán)控制策略。

1 傳統(tǒng)單相無線充電系統(tǒng)分析

為了便于對比分析,針對單相S/P補償電路、LCL/P補償電路和S/SP補償電路,其輸入交流電壓up1~up3均設定為頻率85 kHz、有效值310 V,各補償電路如圖1所示。

圖1 無線充電電路常用補償電路

假設原邊線圈電感Lp1=Lp2=Lp3=50 μH,內阻rp1=rp2=rp3=0.043 9 Ω;副邊線圈電感Ls1=Ls2=Ls3=114 μH,內阻rs1=rs2=rs3=0.1 Ω。用理論分析計算與Capture CIS軟件仿真優(yōu)化相結合,先后得到原副邊補償電容Cp1~Cp3、Cs1~Cs3的電容值及其他電路參數(shù),使原副邊的諧振頻率均接近85 kHz,且電路的傳輸功率峰值均達到8 kW左右,傳輸效率得到優(yōu)化。

當?shù)刃ж撦dRe1~Re3在 5~1 000 Ω 范圍內,影響磁耦合機構磁感應強度的主要因素為:

1)磁耦合機構諧振環(huán)流與等效負載電流的比值影響磁感應強度。使用Capture CIS軟件仿真得到補償元件環(huán)流有效值與等效負載電流有效值的比值如圖 2 所示。圖中用Ip1、Ie1、Ilp2、Ie2、Ip3、Ie3表示電流ip1、ie1、ilp2、ie2、ip3、ie3的有效值。單相 S/P 和LCL/P補償結構的補償元件環(huán)流有效值與等效負載電流有效值的比值分別達到6倍和9倍。輕載時單相S/SP結構的諧振環(huán)流較大。當用于8 kW無線充電電路時,3種補償結構補償元件的通流能力最大需要達到百安培左右。

圖2 諧振環(huán)流與等效負載電流的比值

2)諧振電壓影響磁耦合機構的磁感應強度。用Capture CIS軟件仿真得到常用補償結構的諧振電壓有效值曲線如圖3所示。圖中用Ucp1、Us1、Ulp2、Us2、Ucp3、Uls3、Us3表示電壓ucp1、us1、ulp2、us2、ucp3、uls3、us3的有效值。由于補償元件的耐壓值按照峰值預留1.5~2倍余量計算,8 kW單相無線充電電路補償元件的耐壓值高達數(shù)千伏。

圖3 常用補償結構的電壓曲線

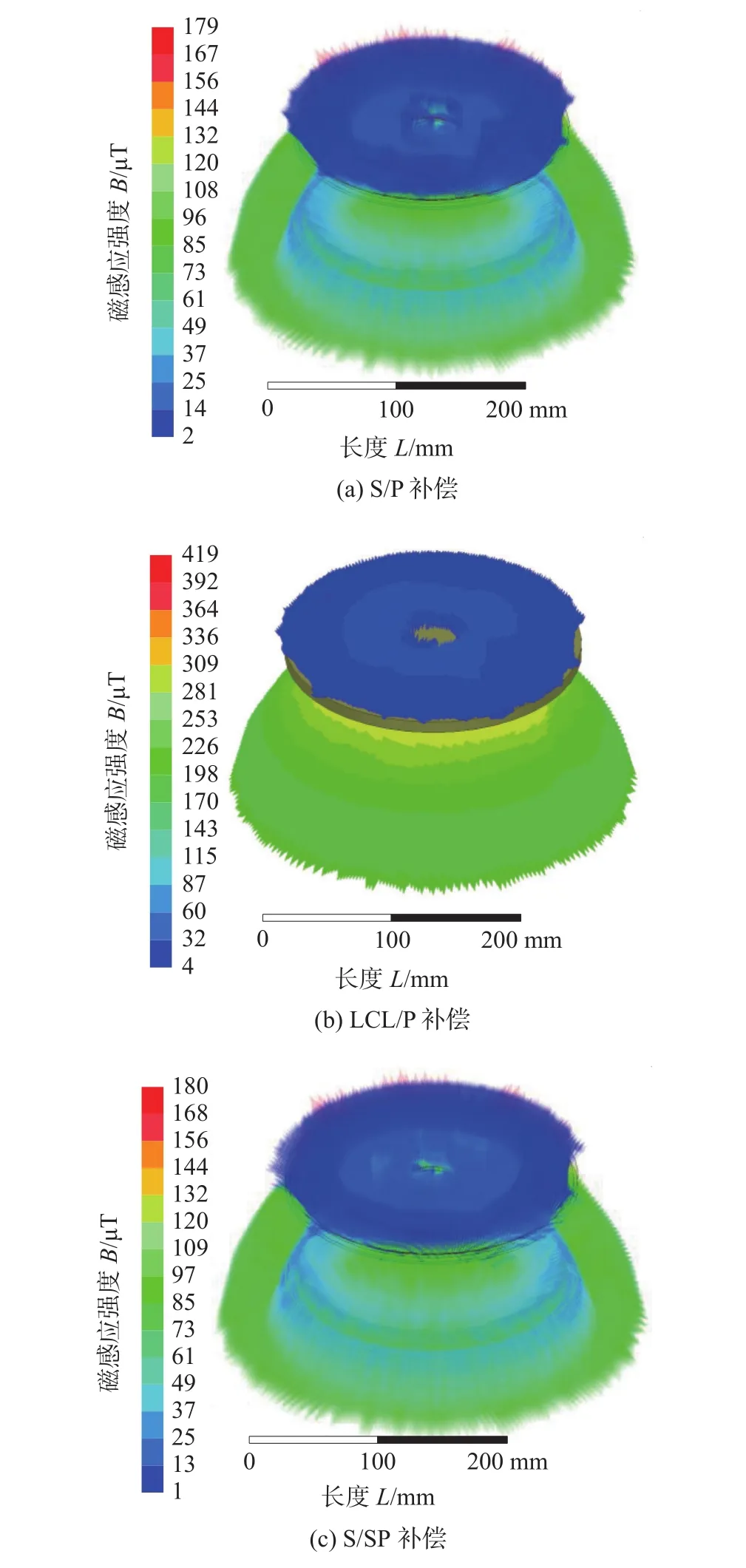

3)磁耦合機構(發(fā)射線圈、接收線圈)的磁感應強度。使用Ansys Electronics軟件聯(lián)合仿真電路和磁耦合機構模型,設定原邊線圈11圈、副邊線圈25圈、絕緣漆包線25芯,輸入電壓為380 V、頻率為85 kHz的交流電,峰值功率下的磁感應強度仿真結果如圖4所示。仿真得到采用單相S/P、LCL/P和S/SP補償結構的磁耦合機構周邊的磁感應強度分別為 95 μT、220 μT 和 105 μT,均超過國家標準GB/T 38775.4—2020 的規(guī)定 (不超過 27 μT)。

圖4 常用補償結構的磁感應強度仿真

綜上所述,當單相S/P、LCL/P和S/SP補償結構應用于2~8 kW無線充電電路時,會出現(xiàn)補償元件的耐壓等級高、諧振環(huán)流大、磁感應強度高等問題。

2 本文研制的三相無線充電系統(tǒng)分析

本文研制的三相無線充電系統(tǒng)如圖5所示。該拓撲結構使用三相電壓型PWM逆變器將直流電源電壓UL轉化為三相85 kHz交流電,經(jīng)過三相三角形原邊的磁耦合機構與副邊補償電路,在副邊線圈得到3個獨立的交流電,使用三相全波整流電路整流成直流。其中,電感L31、L32、L33、電容C1、C2、C3、電容Cs31、Cs32、Cs33與磁耦合機構共同構成三相LCL/P補償結構。

2.1 三相無線充電系統(tǒng)電磁兼容性分析

設交流電壓uab、ubc和uca為頻率85 kHz的三相正弦波,原邊線圈Lp31=Lp32= Lp33=50 μH,內阻rp31=rp32=rp33=0.043 9 Ω;副邊線圈電感Ls31=Ls32=Ls33=114 μH, 內 阻rs31=rs32=rs33=0.1 Ω。 使 用Capture CIS軟件仿真圖5所示的磁耦合機構和原、副邊補償電路,以效率優(yōu)化為目標,對三相LCL/P補償電路的其他參數(shù)和耦合系數(shù)尋優(yōu)。優(yōu)化后電路的仿真結果如圖6所示。該仿真電路具有如下特點:

圖5 本文研制的三相無線充電系統(tǒng)

1)功率和效率仿真結果如圖6(a)所示,從電壓uab、ubc、uca到負載R3的傳輸效率曲線為?3,峰值傳輸效率為?3max= 0.975。

2)電壓仿真結果如圖6(b)所示,用Up31、Us31、Ul31表示電壓up31、us31、ul31的有效值。由于三相傳輸功率的脈動小,三相LCL/P補償電路補償元件電壓是同樣功率等級單相電路的1/3~1/2,電容C1的電壓有效值Up31最高達到848 V,按照峰值預留1.5~2倍余量,電容C1~C3需要選用耐壓值2 000 V的元件;其他補償元件的耐壓值不超過1 500 V。

3)電流仿真結果如圖6(c)所示,補償元件環(huán)流較小,電容C1的電流有效值I(C1) 最大為18 A,原邊線圈Lp31的電流有效值I(Lp31)最大為33.23 A。三相LCL/P補償元件電流是同樣功率等級單相電路的 1/3~1/2。

4)使用Ansys Electronics軟件聯(lián)合仿真電路和具有平面鐵氧體屏蔽的磁耦合機構模型,得到磁感應強度仿真結果如圖6(d)所示。磁耦合機構模型原邊線圈設定11圈,副邊線圈25圈,使用25芯獨立絕緣的多芯漆包線。仿真得到的磁耦合機構周邊的最大磁感應強度為21 μT,滿足國家標準GB/T 38775.4—2020的規(guī)定(不超過 27 μT)。與單相 S/P、LCL/P、S/SP補償結構相比,該方案原邊線圈的磁感應強度是同樣功率等級單相電路的1/3以下。

圖6 本文給出電路的仿真結果

對于導通電阻為0.07 Ω/A、電流有效值10~40 A的碳化硅開關管,其導通電壓可按照0.7~2.8 V估算。當負載相同的條件下,三相逆變器每個開關管承受的電流相當于單相全橋逆變器每個開關管承受電流的2/3,導通壓降減小1/3。

副邊三相全波整流電路整流后近似直流,紋波分量幅值小且頻率為開關管斬波頻率的6倍,易于被電容C4濾波,電容C4的容量選擇1 μF,即可使開環(huán)紋波率<1%。

2.2 三相電壓型PWM逆變器的開關周期平均模型

對圖5所示電路采取分段建模的方法。首先,三相電路元件參數(shù)相同,電感L31=L32=L33,電容C1=C2=C3等;然后,將磁耦合機構以后的電路等效為 三 相 三 角 形 負 載 阻 抗Z31、Z32和Z33,且Z31=Z32=Z33;得到三相電壓型PWM逆變器等效電路如圖7(a)所示。

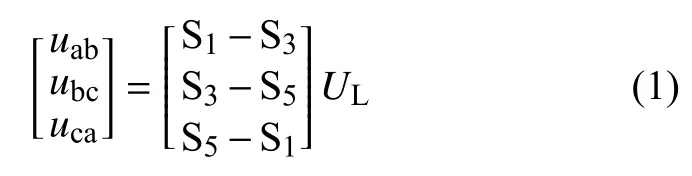

使用歸納法,得出[16]:

其中,開關管S1、S3、S5導通為1,截止為0。根據(jù)基爾霍夫定律,可推導出逆變器的開關模型狀態(tài)方程如下[16]:

其中,電流ia、ib和ic分別是流過電感L31、L32和L33的電流;開關管S1、S3、S5導通可以用占空比d1、d3、d5代替。定義開關周期平均算子:

其中,T1是指開關周期;x(t)是電路中的電壓、電流或占空比。對式(3)做開關周期平均算子得到如下平均模型:

其中,電流iL是直流電源的輸出電流。根據(jù)式(4)得到平均模型如圖7(b)所示。

圖7 三相逆變器等效電路和模型

2.3 磁耦合機構與補償電路模型

圖5所示的副邊三相全波整流電路,假設二極管為理想模型,電壓us31~us33的有效值Us31=Us32=Us33=UDC/2.34。根據(jù)能量守恒定理,等效電阻Req1~Req3可用下式表示:

圖5所示的三相獨立的磁耦合機構與補償電路結構完全相同,對其中一相建立模型如圖8所示。

圖8 磁耦合機構與補償電路模型

忽略原邊線圈和副邊線圈內阻,副邊回路阻抗Zr31可用下式表示:

電感Lp31兩端電壓可用下式表示:

3 控制系統(tǒng)分析

三相逆變器斬波調節(jié)占空比的范圍是0.37~0.5,在此范圍內每種工作模式均有3個橋臂同時導通,橫向換流具有自然軟開關條件,只需要確保縱向換流滿足死區(qū)條件,即可使開關管S1~S6的開關損耗均處于比較低的水平[17]。為了簡化控制策略,對三相無線充電系統(tǒng)所包含的三相逆變器采取開環(huán)控制的方法,斬波占空比設置為0.49,開關管始終具有自然軟開關條件。在功率因數(shù)校正電路調節(jié)開關管的占空比能改變電壓UL的值,用此方法改變三相無線充電系統(tǒng)的傳輸功率。包含功率因數(shù)校正電路、無線充電電路、負載R3的反饋控制圖如圖9所示。功率因數(shù)校正電路由全橋整流電路和Boost升壓電路構成。反饋控制使用脈沖序列控制方法[18],反饋電路具有電流反饋控制環(huán)節(jié)和電壓反饋控制環(huán)節(jié)[19]。

圖9 反饋控制圖

負載R3可等效成內阻r3和理想直流電壓源U3串聯(lián)。在電壓反饋控制環(huán)節(jié),由負載電壓信號UDC與參考電壓信號Vref經(jīng)比較器P3比較,產生電壓信號vcon。經(jīng)計算環(huán)節(jié)得到電壓高控制信號vconh和低控制信號vconl:

式中:kH和kL——vconh和vconl的控制系數(shù);

U2——整流電壓u2的有效值。

在電流反饋控制環(huán)節(jié),由峰值檢測電路得到電壓u2的峰值電壓信號U2m,經(jīng)計算環(huán)節(jié)得到電流信號Im:

其中,IDC是負載電流。

電流信號Im與電壓信號u2經(jīng)乘法器相乘得到電流信號Iref。由比較器P1將Iref與電流信號I2相比較,當輸出電流信號Icon為高電平時,選擇接通高控制信號vconh;反之,選擇接通低控制信號vconl。控制信號vconh或vconl與三角波Vth相比較,產生PWM波vgs驅動開關管S7。

4 仿真與實驗結果

為了驗證上述理論分析的準確性,搭建的實驗電路如圖10所示。實驗電路的元器件參數(shù)如表1所示。

圖10 實驗電路

表1 元器件參數(shù)

開關管S1~S6的開關頻率f1=85 kHz。使用電阻箱負載,輸出功率為2 003 W,此時直流電源電壓UL為311 V,輸入電流iL為6.77 A,輸出電壓UDC為直流313.5 V,不包含功率因數(shù)校正環(huán)節(jié),從直流電源電壓UL到負載的傳輸效率為95%。實驗波形如圖 11所示,電流i(Lp31)=i(Lp32)=i(Lp33) ≈12.2 A。實驗獲得的電流和功率測量結果與使用Capture CIS軟件仿真結果基本相同。

圖11 實驗結果

5 結束語

1)與單相補償結構的無線充電電路相比:三相LCL/P補償電路補償元件電壓、電流是同樣功率等級單相電路的1/3~1/2,原邊線圈的磁感應強度是同樣功率等級單相電路的1/3以下。

2)當負載相同的條件下,三相逆變器每個開關管承受的電流相當于單相全橋逆變器每個開關管承受電流的2/3,導通壓降減小1/3。

3)三相無線充電系統(tǒng)采取開環(huán)控制策略,其開關管的斬波占空比設置為0.49,開關管始終具有自然軟開關條件。在功率因數(shù)校正電路調節(jié)開關管的占空比能改變傳輸功率。由于無線充電系統(tǒng)采取開環(huán)控制,此種控制方法將兩級控制系統(tǒng)簡化為單級閉環(huán)控制系統(tǒng)。