稠油油藏自適應調流控水裝置優化與試驗*

李渭亮 董亮亮 李林濤 謝友利

(1.中國石化西北油田分公司石油工程技術研究院 2.中國石化縫洞型油藏提高采收率重點實驗室 3.西南石油大學機電工程學院)

0 引 言

近年來,水平井在油氣藏開發中的應用越來越多,但對于邊底水油藏,由于水平井與儲層的接觸面積較大,沿程摩阻和儲層物性變化往往導致水平井水平段各處產液量不均,底水易于向水平井根部和物性較好的部位錐進,極大地影響了水平井的開采效果[1-5]。為了解決這類問題,國內外研制了油井流入控制器(ICD)。目前,ICD從結構及產生壓降原理的不同劃分為3種類型,即螺旋通道型、噴嘴型和混合型。

螺旋通道型ICD設計了不同直徑和長度的螺旋或者彎曲的通道,生產液流過時,由于流體黏度的影響會產生摩擦壓降,沿程壓力損失的大小受流體黏度影響很大,因此螺旋通道型ICD的一種弊端是:當油井出現進水,較低黏度的水相比于石油承受更小的阻力,更容易進入管道,進而影響油井石油產量[6-8]。噴嘴型ICD通過設備上不同尺寸的噴嘴來進行控制,然而,因為節流的作用,儲層中生產液流經噴嘴后,結構內部速度較快,生產液所攜帶的細砂很容易侵蝕噴嘴型ICD或者出現顆粒堵塞情況[9-11]。混合型ICD結構中存在的許多流動槽隔板將產生一定的壓降,其結構因流體通流面積較大,腔內的流體流速相對較低,能夠有效緩解砂石沖蝕和堵塞現象的發生[12],但該裝置不能阻礙或者減少出水,造成作業成本大幅增加[13],經濟效益降低。

筆者在分析流體物性和稠油油藏工況[14]的基礎上,利用稠油與水的流動特性,優化出一種能根據流體產出量自動調節附加阻力的稠油油藏自適應調流控水裝置。該裝置壓降主要由最小過流面積和流道長度決定,考慮到流入控制裝置應具備一定的抗沖蝕和防堵塞能力,本結構保證了足夠的過流面積。油和水的黏度不同導致它們各自在裝置中流動狀態不同,據此可設計出對油壓降小而對水壓降大的結構。本文采用的結構優化方法具有一定的可靠性。

1 自適應調流控水裝置幾何模型

1.1 裝置結構

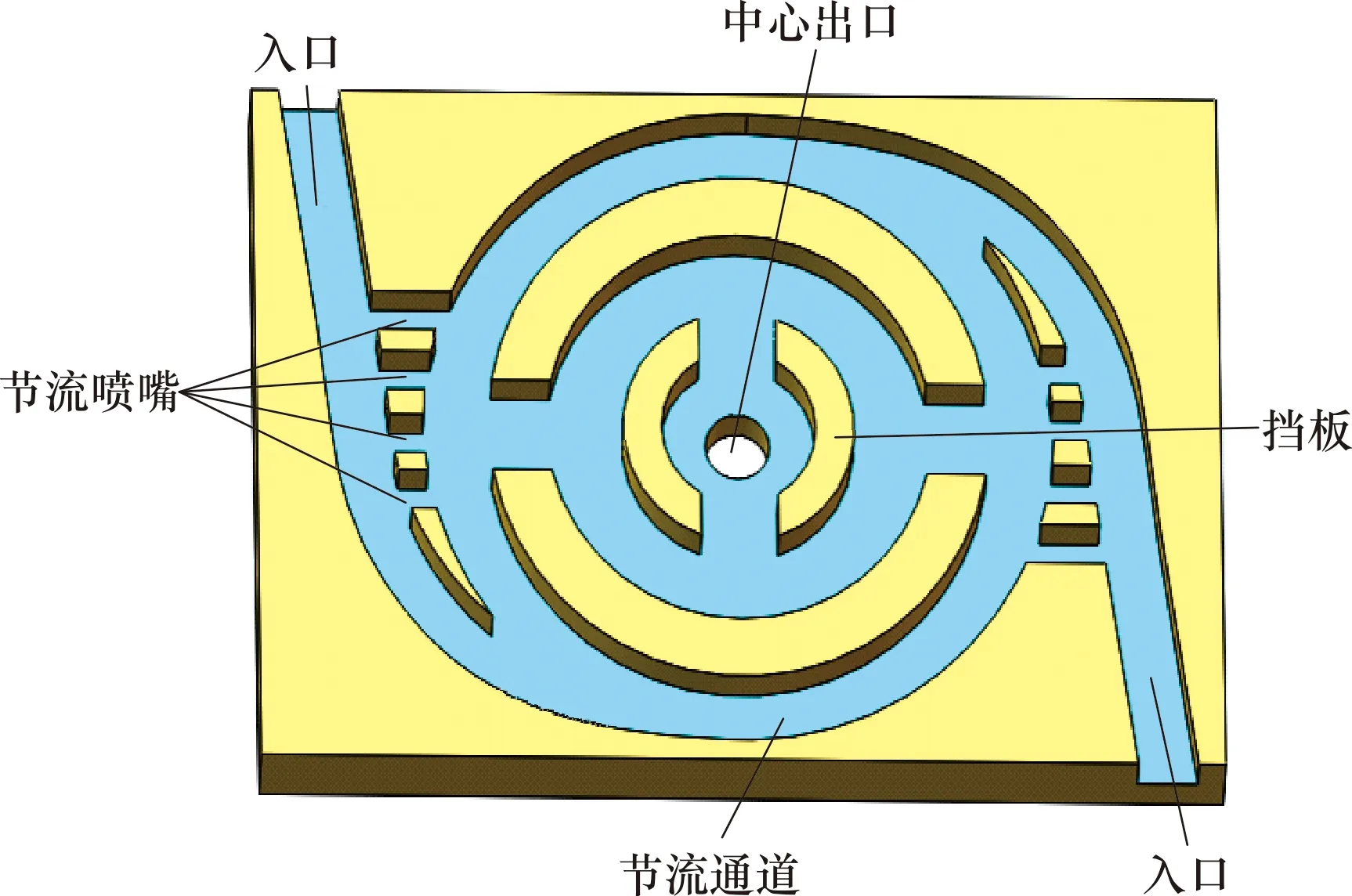

裝置主要由入口通道、節流通道、節流噴嘴及中心出口等組成,結構如圖 1 所示。入口通道主要作用是將流體引入自適應稠油調流控水裝置,節流通道利用沿程摩阻效應起到進水阻油的作用,節流噴嘴利用局部摩阻效應起到進油阻水的作用,中心出口是連接裝置與中心管基管的通道。

圖1 自適應調流控水裝置結構Fig.1 Structure of autonomous inflow control device

1.2 工作原理

整個裝置工作原理為:利用油與水的密度和黏度差異造成的油水在幾何流道中的流動差異,使得油和水在旋流過程中能量損失不同,實現高節流壓降及油和水的壓降差異,起到 “節流”低黏度流體、“開源”高黏度流體的作用。

2 CFD仿真模型

2.1 模型控制方程

稠油油藏中,當流體流入自適應稠油調流控水裝置時,考慮到節流通道沿程摩阻和節流噴嘴局部摩阻,流體存在能量損失,稠油與水在旋轉通道下存在邊界層流動,故本文采用標準k-ε模型。

標準k-ε模型的輸運方程為:

Gk+Gb-ρε-YM+Sk

(1)

(2)

其中:

(3)

式中:k為湍流動能,J;ρ為流體密度,kg/m3;ui為速度分量,m/s;xi和xj為位移分量,m;μt為湍流黏度;σk、σε分別為湍流動能和湍流動能耗散率對應的普朗特系數;ε為湍流動能耗散率;C1ε、C2ε、C3ε為經驗常數;Gk是由平均速度梯度引起的湍流動能,J ;Gb是由浮力引起的湍流動能,J;YM為可壓縮湍流波動動能,J;Sk和Sε是自定義的源項;對于不可壓縮流體Gb=0、YM=0。

2.2 邊界條件

塔河油田產量為20 t/d,水平段長度約500 m,每10 m設置1個或1組調流控水裝置,共50個或50組,每個裝置入口速度為1.01 m/s,因此,將入口設置為速度入口邊界,出口設置為自由出口邊界。取水密度1 000 kg/m3,黏度1.003 mPa·s,稠油密度為850 kg/m3,黏度為1 200 mPa·s,其他面采用壁面條件,由壁面函數法確定,固體面采用無滑移邊界條件。

2.3 稠油適應性仿真結果分析

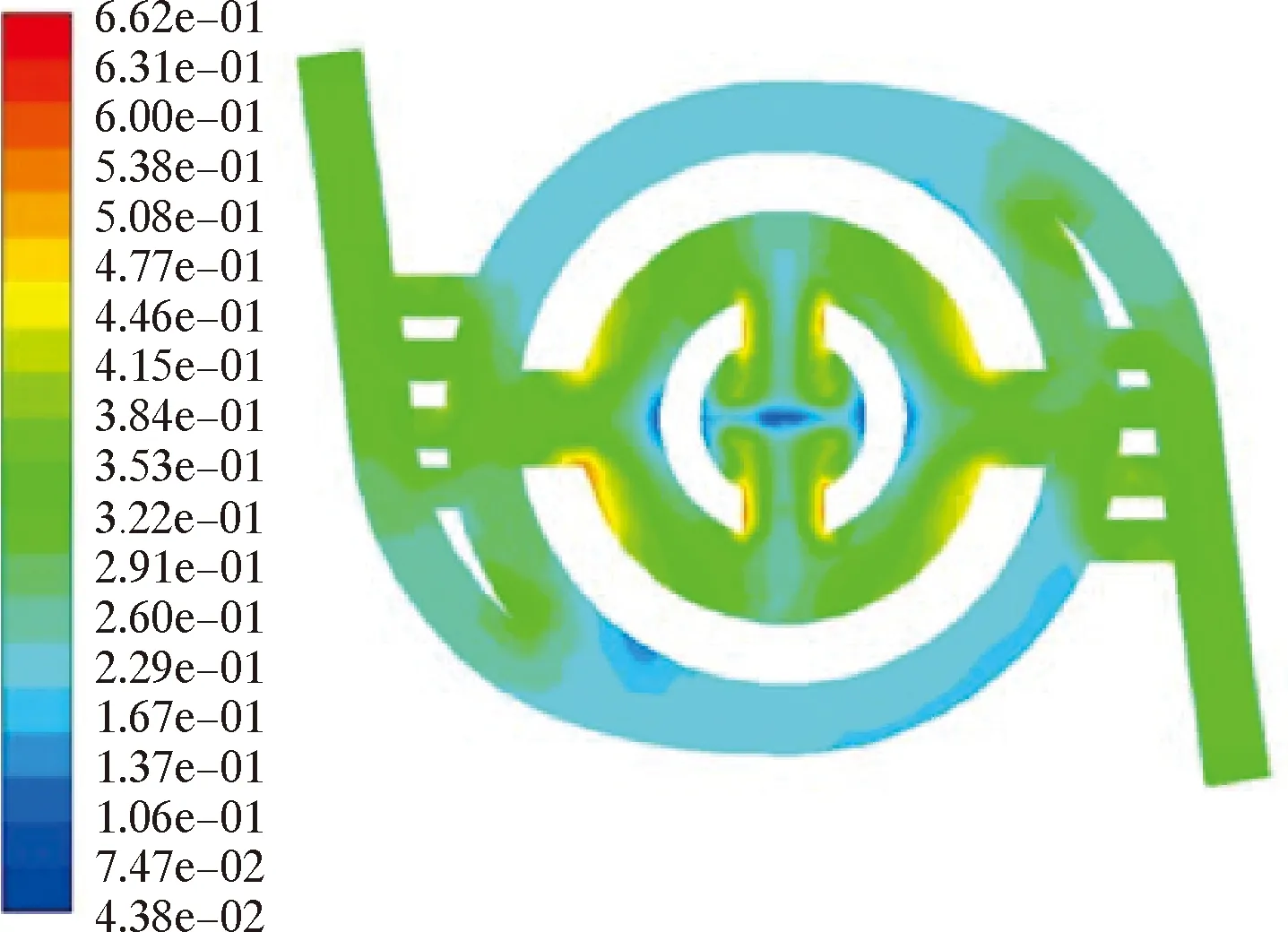

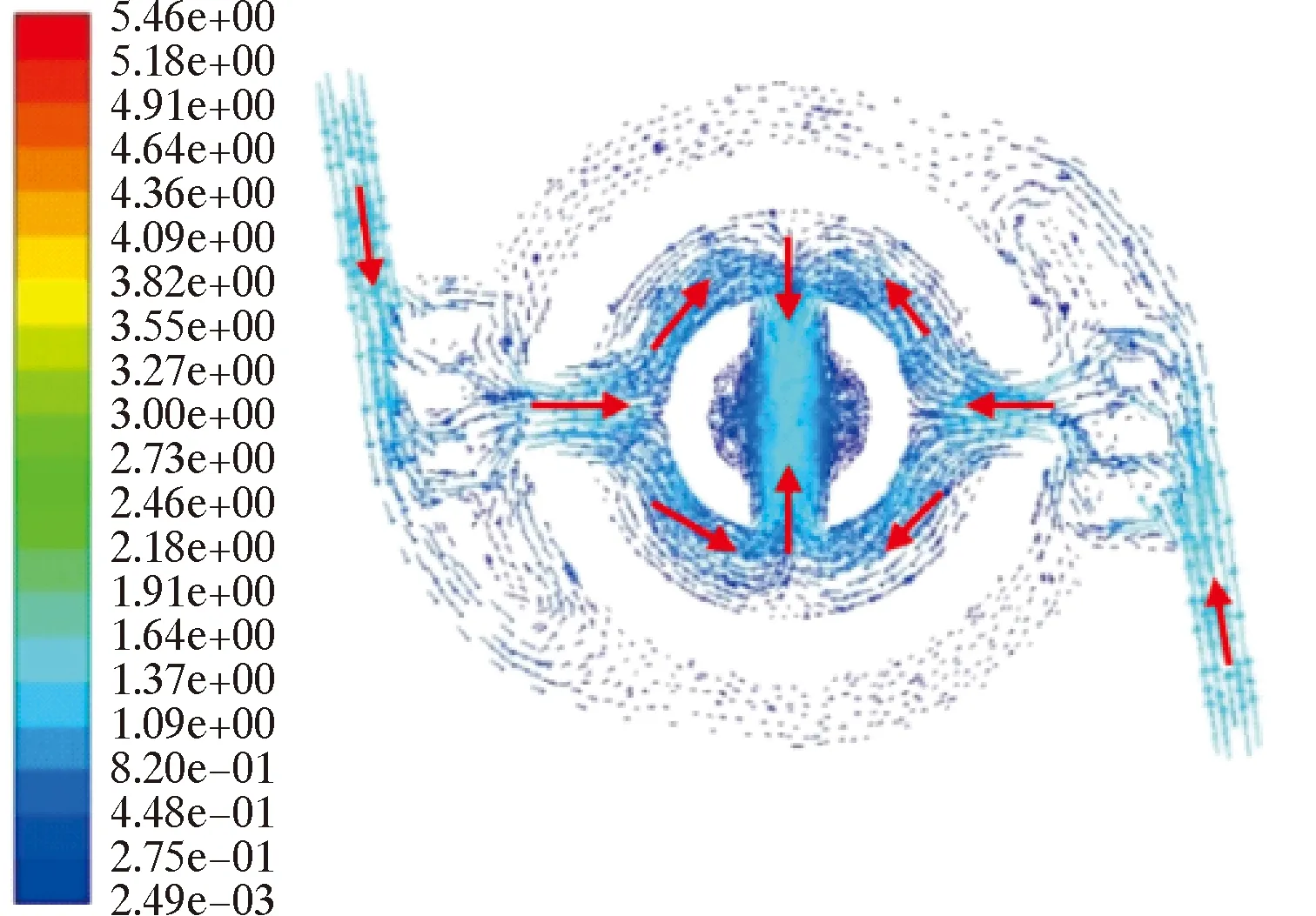

借助CFD仿真計算出油水通過自適應稠油調流控水裝置時油相體積分數云圖及油相速度矢量圖,分別如圖2和圖3所示。

圖2 油相體積分數云圖Fig.2 Cloud chart of oil phase volume faction

圖3 油相速度矢量圖Fig.3 Oil phase velocity vector

由圖2和圖3可以看出,稠油在整個流動過程中主要集中在旋流通道內環,水主要集中在旋流通道外環;稠油主要從旋流通道內4個近流道流入,通過旋流式通道后的壓力損失比較均勻,壓力降低的過程較為平穩。這說明此流道具有平穩節流的作用,在油田現場應用中,能夠起到均衡采液的作用,控制高滲段流體的快速產出。同時可以看出,水主要從旋流式主流道流入,由于水的密度大、黏度小,在通過旋流式通道時,整個流動過程中的壓力要明顯高于油通過時的壓力。此外,水流過后在圓形導流通道處形成高壓區,壓力要高于流體入口處的壓力,水的壓力損失主要發生在圓形導流通道部分。分析結果表明:此裝置對水有較高的敏感性,能夠促使低黏度流體在圓形導流通道內快速旋轉,形成壓力峰值區域,從而產生較大的壓降。

3 結構參數對控水效果敏感性分析

3.1 擋板結構對控水效果影響特性

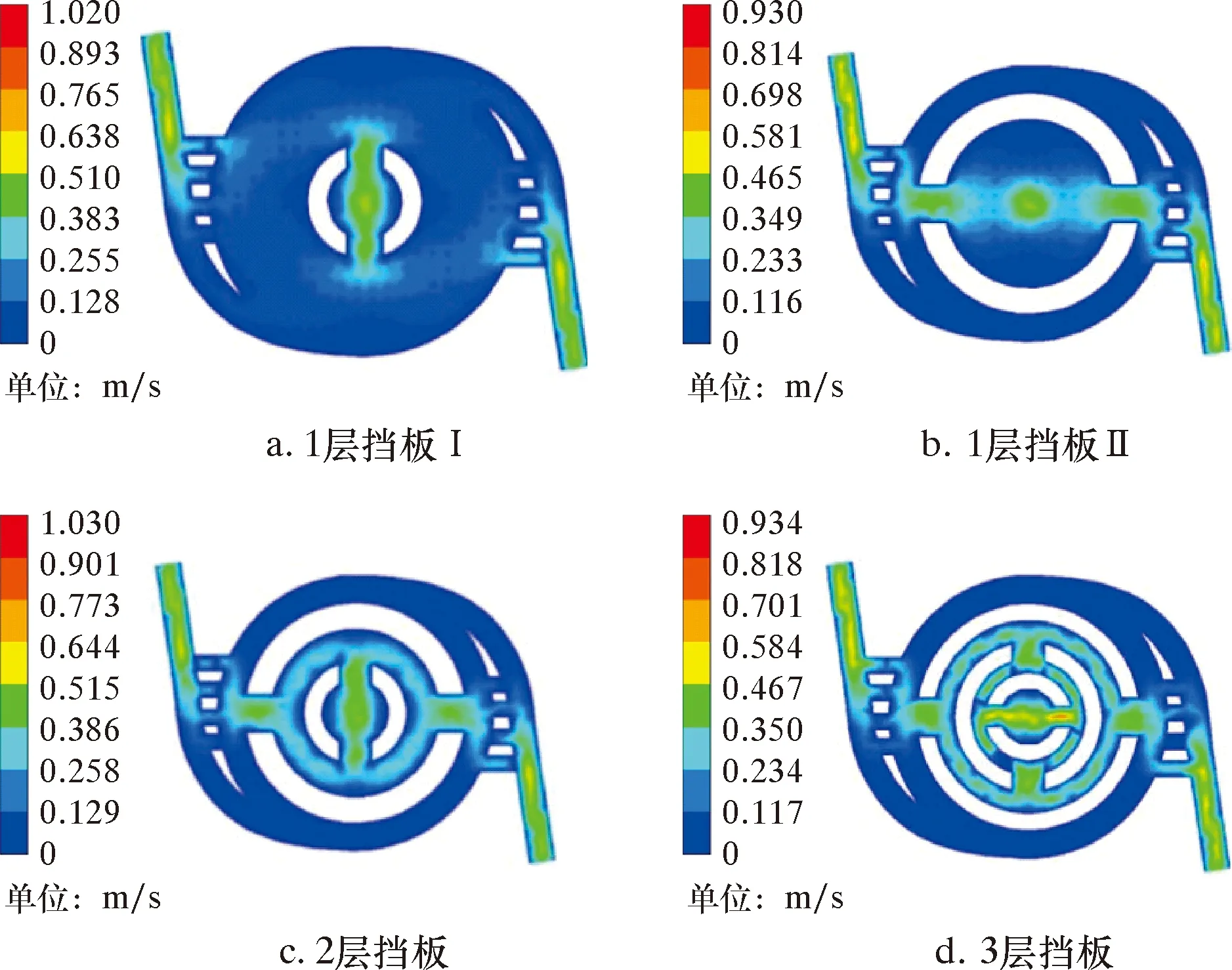

圓盤中心擋板主要起調整平衡流動作用,能夠調整水流旋轉及減少紊流干擾,因此,擋板對油水流動有很大影響,對不同擋板結構進行仿真,得到油相速度云圖,如圖4所示。

圖4 不同擋板油相速度云圖Fig.4 Cloud chart of oil phase with different layers of baffles

由圖4可以看出,油從節流通道和支路通道在圓盤中心匯聚后,由中心出口流出;隨著擋板數量增加,油相速度逐漸增大,究其原因為:一定數量的擋板使得水在外環流動,減少了水對油向中心流動的干擾,調整了油的平衡流動。

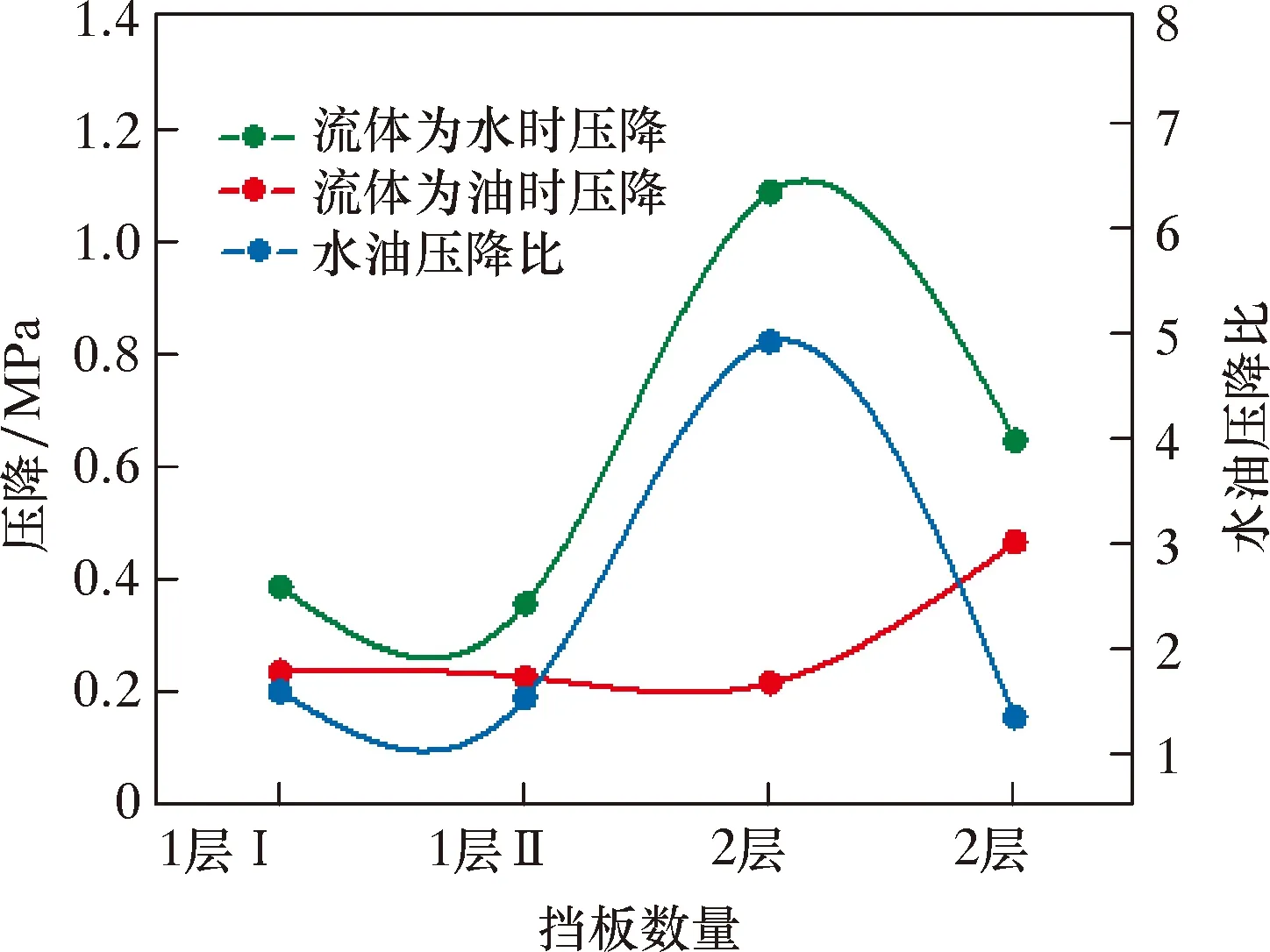

不同擋板的節流控水性能如圖5所示。圖5表明,隨著擋板數量的增加,油相壓降先減小后增大,2層擋板作用時,壓降最小值為0.22 MPa;同時,水油壓降比隨著擋板數量增加,呈現先增大后減小趨勢,擋板數量為2層時,水油壓降比達到最大值4.95。這是由于擋板使水在外環流動,減少了水對油向中心流動的干擾,達到良好的控水效果;但擋板數量超過2層后,油相在通道內沿程摩阻增大,對稠油適應性變弱。因此,結構設計時裝配2層擋板,可以達到最佳節流控水效果。

圖5 不同擋板的節流控水性能曲線Fig.5 Throttling and water control performance curve with different layers of baffles

3.2 入口支路對控水效果影響特性

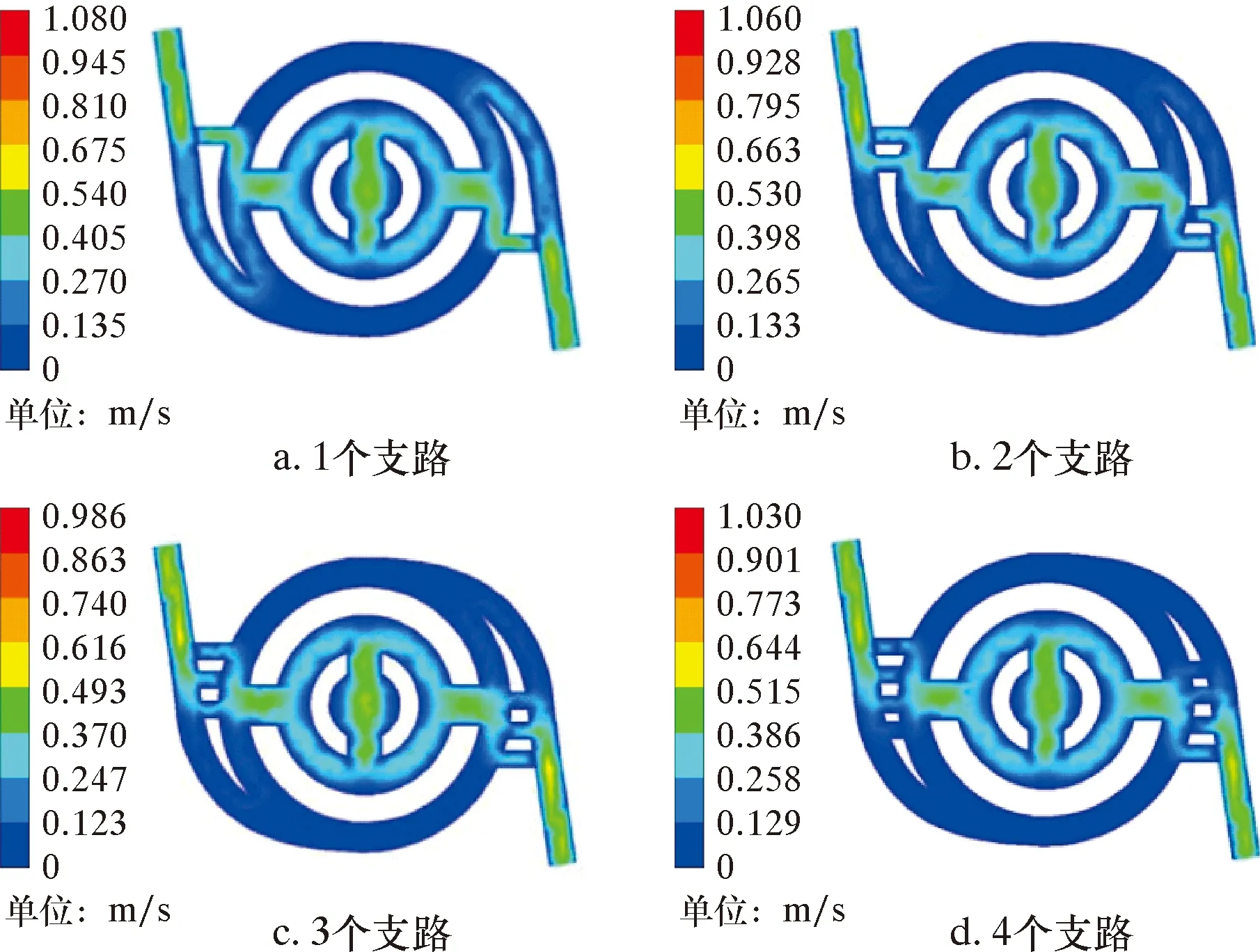

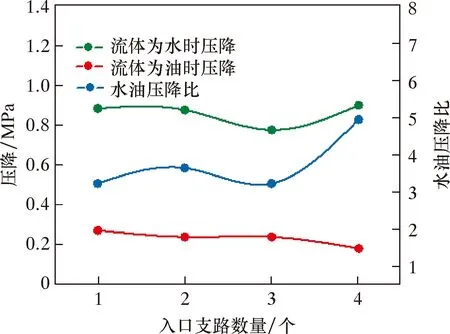

油的黏度大,控水結構中大部分油相通過節流噴嘴由支路進入圓盤中心,因此,支路數量對節流控水有很大影響,對不同支路數量進行仿真,得到油相速度云圖,如圖6所示。不同支路的節流控水性能曲線如圖7所示。

圖6 不同支路油相速度云圖Fig.6 Cloud chart of oil phase velocity with different branches

圖7 不同支路的節流控水性能曲線Fig.7 Throttling and water control performance curve with different branches

由圖6可以看出,當只有1個入口支路時,很大一部分油從節流通道進入,能量損失大,當支路數量增加到4時,油基本從支路進入圓盤中心,減少了油在流動中的能量損失,提高了油水分離效率。由圖7可以看出,隨著入口支路的增加,油相壓降逐漸減小,在入口支路數量為4時,壓降達到最小值0.22 MPa;而水油壓降比隨著入口支路數量增加,呈現增大趨勢,當入口支路數量為4時,水油壓降比達到最大值5.04。這是因為入口支路增多,提高了油從支路流入的效率,促進了水進入節流通道,大大增強了控水性能。因此,在設計時可根據結構尺寸,適當增加噴嘴數量,以提高調流控水效果。

3.3 入口角度對控水效果影響特性

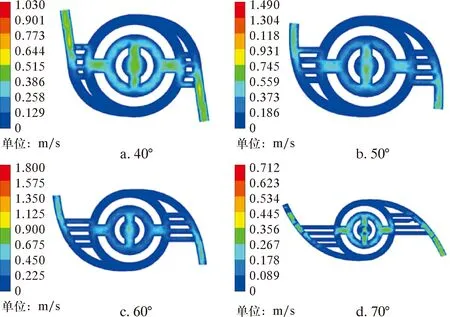

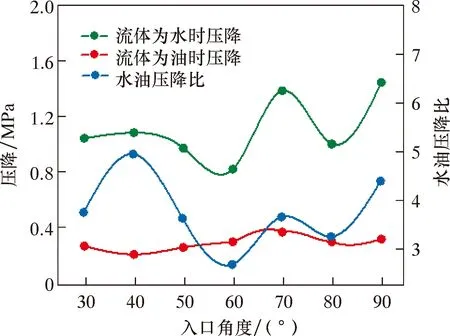

入口角度對流體在節流流道中的旋轉運動有很大影響,對不同入口角度進行仿真,得到油相速度云圖,如圖8所示。不同入口角度的節流控水性能曲線如圖9所示。

圖8 不同入口角度油相速度云圖Fig.8 Cloud chart of oil phase velocity with different inlet angles

圖9 不同入口角度的節流控水性能曲線Fig.9 Throttling and water control performance curve with different inlet angles

由圖8和圖9可以看出,不同的入口角度對水的壓降影響較大,在入口角度為50°~90°時,水流壓降變化明顯,但對油的壓降影響卻很小,基本保持穩定。這是由于水的密度大、黏度小,主要從節流通道流入,而入口角度的變化影響了水流在節流通道中的能量損失。同時可以看出,水油壓降比變化明顯,在入口角度為40°時,水油壓降比達到最大值4.98,達到最佳控水效果。這是由于在入口角度為40°時,保持入口支路與節流通道最短距離便于油從支路流入,減少能量損失。因此,在設計時入口角度控制在40°時的節流控水效果最佳。

4 最佳結構的適用性分析

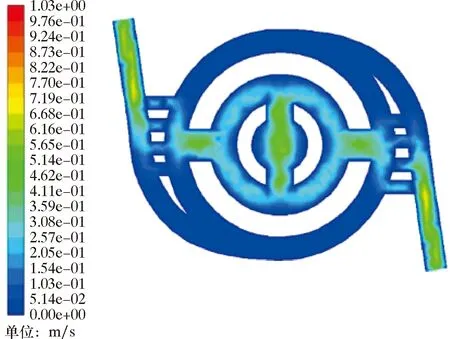

通過上述仿真分析得到調流控水裝置最佳結構(擋板2層、入口支路4個、入口角度40°),其速度流場云圖如圖10所示。

圖10 最佳結構速度流場云圖Fig.10 Optimal structure

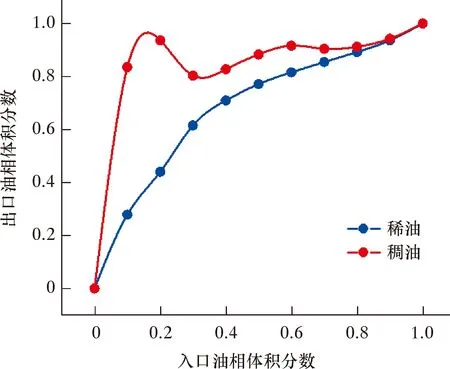

同時對稠油和稀油的結構適用性做了分析。稀油密度850 kg/m3,黏度30 mPa·s;稠油密度900 kg/m3,黏度120 mPa·s ,改變流體的入口油相體積分數,進行仿真計算,得到出口處油相體積分數變化曲線,如圖11所示。

圖11 結構適用性曲線Fig.11 Structural adaptability curve

由圖11可以看出,隨著入口油相體積分數的增大,稠油和稀油在出口處油相的體積分數都有所增大,但稠油整體增加大于稀油,充分說明本結構對稠油有更好的適應性,并且當油水比為0.2時,控水效果最好。

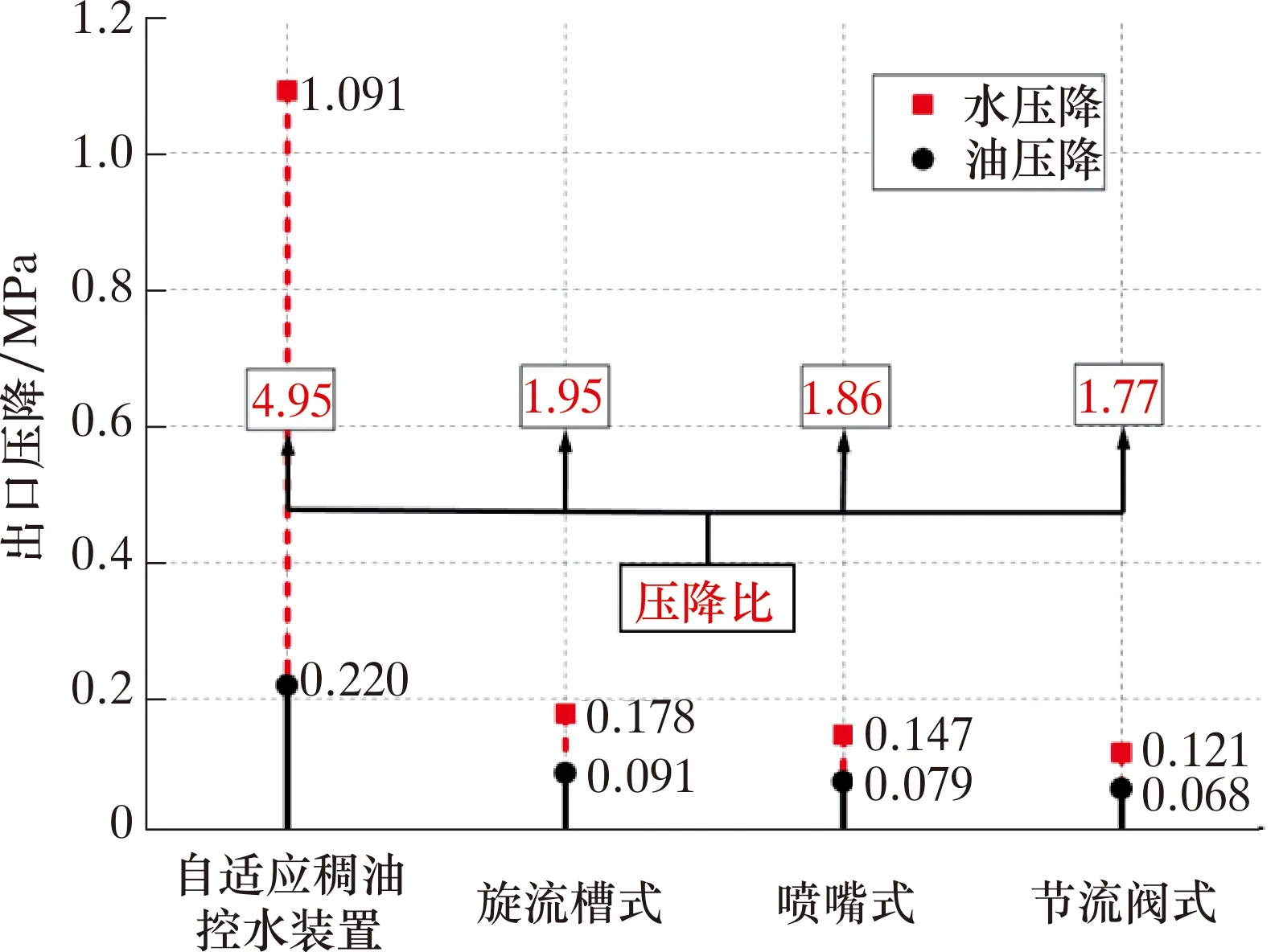

為進一步比較自適應調流控水裝置與常規調流控水裝置的性能差異,分析水和油分別在不同裝置出口處的節流壓降,如圖12所示。

圖12 與常規調流控水裝置節流壓降對比Fig.12 Comparison of throttling pressure drop with conventional inflow control device

從圖12可以看出,水和油流經自適應調流控水裝置時可以產生較大的節流壓降,水油壓降比可達4.95,并且節流壓降的差別非常大(含水體積分數越高,節流壓降越大)。而水和油在流過常規調流控水裝置時,產生的節流壓降基本相等,且非常低,水油壓降比僅有1.77,因此只能用于水平井見水前的產液剖面調整,且調整能力一般。總之,自適應稠油調流控水裝置在稠油油藏中具有更強的產液剖面調整能力,能有效提高控水效果。

5 室內試驗

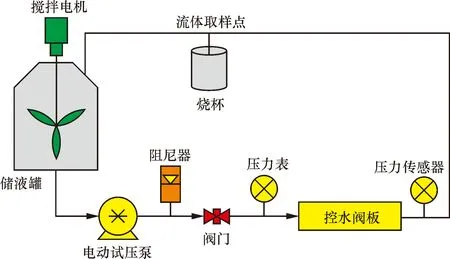

為了驗證該裝置對稠油的適應性,設計了相應的控水性能室內試驗,從水、油壓降方面來評價其控水性能。試驗原理如圖13所示。試驗連線圖與結果圖如圖14和圖15所示。

圖13 試驗原理圖Fig.13 Principle of test

圖14 試驗連線圖Fig.14 Connection diagram of test

圖15 試驗結果圖Fig.15 Test results

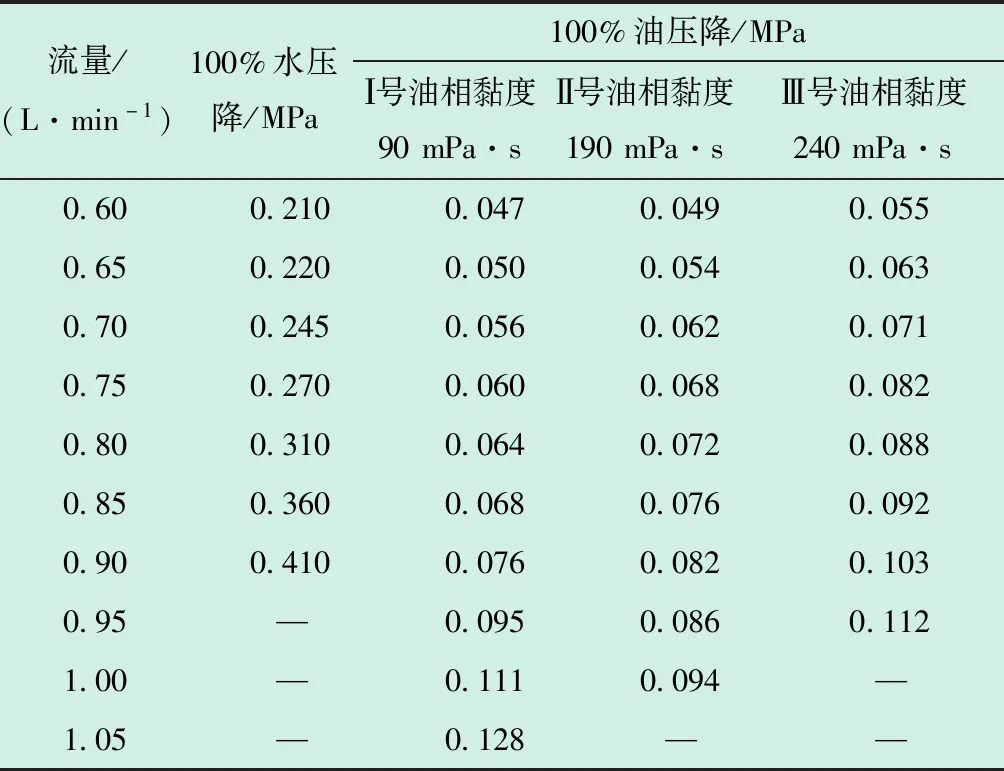

制定相關試驗方案,進行室內試驗,用柴油與原油調配出不同黏度稠油,測試出控水閥板前后壓降。試驗得到的水油壓降結果如表1及圖16所示。

表1 試驗結果Table 1 Test results

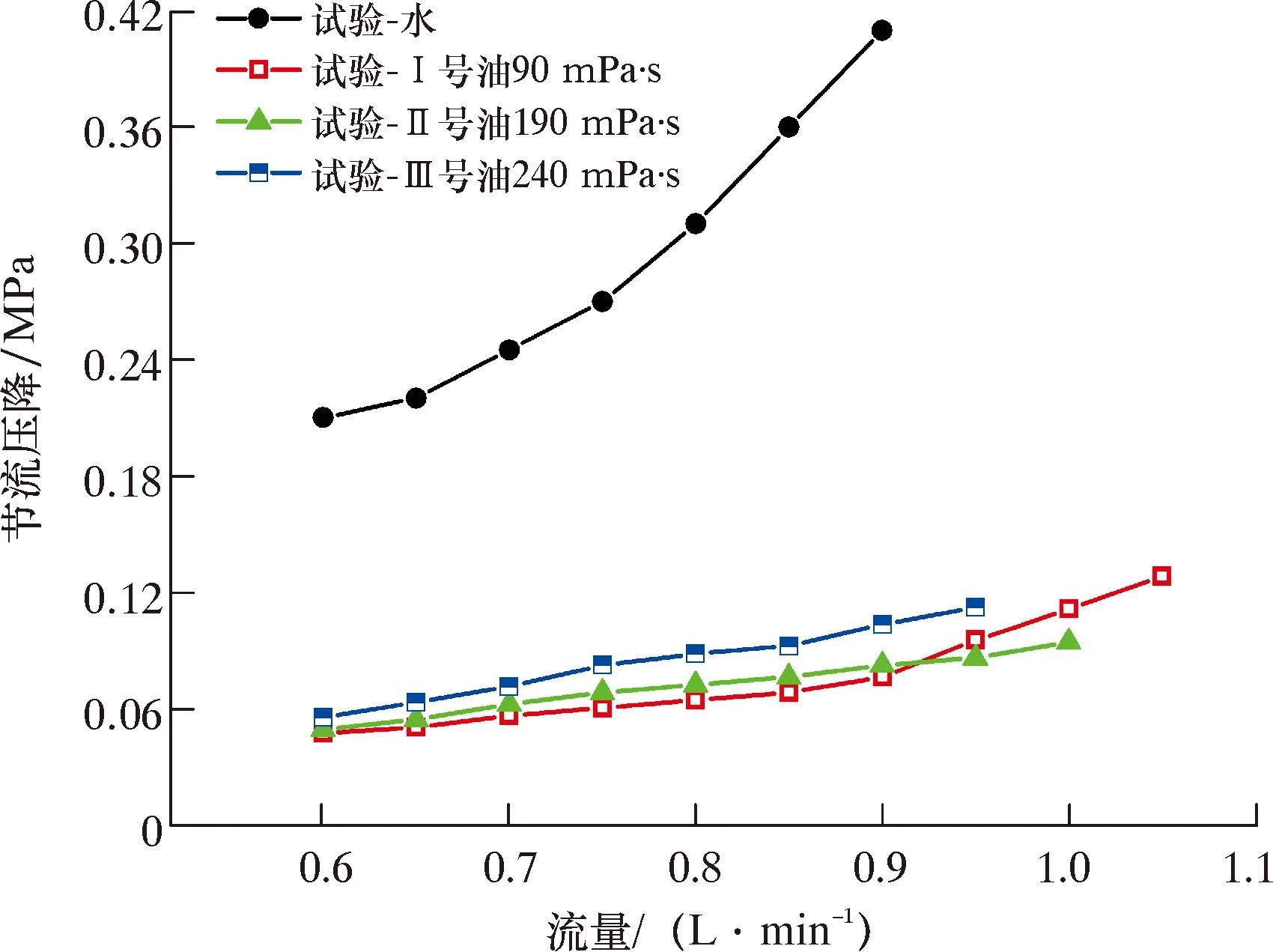

圖16 水和不同黏度油節流壓降曲線Fig.16 Throttling pressure drop curve of water and oil with different viscosities

從圖16可以看出,水相的節流壓降遠遠大于其他3種不同黏度油相的節流壓降,水油壓降比在4.52左右,并且隨著流量增大,水相節流壓降急劇增大,而油相節流壓降增幅較小。比較幾種不同黏度油相可以看出:在低流量0.6~0.9 L/min時,Ⅲ號油相的節流壓降較大,Ⅰ號油相的節流壓降較小;當流量大于0.9 L/min后,Ⅰ號油相節流壓降增幅快速增大,與Ⅱ號油相交于點0.95 L/min;在流量低于0.95 L/min時,Ⅰ號油油相壓降更小,在流量大于0.95 L/min時,Ⅱ號油油相壓降更小。在低流量時,低黏度的節流壓降小于高黏度的節流壓降,隨著流量增大,低黏度油相節流壓降增幅快速增大,最終大于高黏度油相節流壓降,充分證明了每個黏度均存在一定適用的流量范圍,同時也證明了該調流控水裝置對稠油有較好的適應性。

6 結 論

本文針對調流控水問題,基于兩相流理論,建立了自適應調流控水結構內部流動仿真計算模型,對比分析了結構參數對控水效果的影響,形成以下結論。

(1)通過運用兩相流方法,建立了自適應稠油調流控水結構內部流動仿真計算模型,并進行了仿真結果分析,驗證了此裝置的流道具有平穩節流的作用。

(2)分析了不同結構對裝置調流控水的影響,得到了節流控水的最佳結構,即在擋板為2層、入口支路為4個、入口角度為40°時,水油壓降比接近5,節流控水效果最好。

(3)對最佳結構進行適應性分析,并與常規裝置的節流壓降進行對比,發現本結構對稠油和稀油都有很好的節流控水效果,同時,對稠油有更好的適應性,相較于常規裝置具有更強的控水能力。

(4)室內試驗得出,該調流控水裝置對稠油產生的水油壓降比在4.52左右,且隨著流量增大,水相節流壓降急劇增大,而油相節流壓降增幅較小,充分證明了該調流控水裝置對稠油有較好的適應性。