壓裂過程中考慮井眼曲率對套管應力的影響*

楊 釗 孫 銳 王 鵬 邱森淼 葛 薇 蘇子龍

(1.東北石油大學石油工程學院 2.中國石油大慶油田有限責任公司采油工程研究院)

0 引 言

目前,隨著大規模壓裂技術在各大油田的運用,嚴重的套管損壞問題時有發生。套管損壞的本質是外載荷超過了套管的承載極限[1],而影響套管抗擠強度的因素多種多樣,包括非均勻外載、水泥環缺陷、套管參數和射孔等[2-8]。同樣由于井眼構型的影響,井下套管會發生橫向彎曲[9],產生軸向應力。當井眼曲率增大到一定程度時,套管的彎曲變形由彈性變形過渡到塑性流動,常規的套管力學分析方法難以準確描述壓裂套管在三維井眼中的工作狀態,難以準確分析套管的軸向載荷[10-13],目前廣泛采用的API BUL 5C3標準套管抗擠強度計算公式未考慮彎曲變形對套管抗擠強度的影響[14]。

為準確評估彎曲變形后套管的抗外擠強度,進而指導現場施工,國內外學者采用解析法、數值模擬和套管強度試驗等方法對彎曲段套管的抗擠強度進行了探索研究[15-23]。2007年,竇益華等[24]學者考慮井身結構、載荷及溫度效應等因素,通過研究高溫高壓深井管柱軸向屈曲載荷,得到管柱載荷、應力及變形計算公式。2009年,鄂大辛等[25-26]分析了彎曲過程中管材的彈塑性變形,推導了最小相對彎曲半徑計算公式。2019年,曹銀萍等[27]學者定量考察了井眼曲率半徑對扁化率和套管抗擠強度的影響。

近年來,國內外學者采用有限元方法對套管損傷進行機理研究的報道較多,但少見專門針對井身結構進行數值模擬的報道,主要通過理論公式建立力學模型來研究井身結構變化對套管抗擠能力的影響。本文采用有限元分析方法,對不同井眼曲率半徑下的套管應力分布開展了數值研究,得到了地層巖石彈性模量、套管內壓和地應力場對套管應力分布的影響規律,并通過實際井眼軌跡進行分析論證。所得結論對預防壓裂套管的損壞具有一定的參考意義。

1 壓裂套管變形失效研究背景

本文研究對象為松遼盆地徐深氣田,截至2020年1月,徐深氣田芳深區塊已完鉆并實現壓裂井48口。該區塊位于徐西斷裂西側,構造整體呈西斷東超的斷陷特征,由深至淺具有明顯繼承性,構造形態上總體可分為東部凹陷區、中部斜坡區及西部隆起區三個構造帶;發育西北向的背斜和南北向斷層。該區塊致密氣儲層深,具有高破裂壓力、高停泵壓力及高閉合壓力的特征。

為獲得更佳的增產改造效果,需要進行大規模壓裂。在已完成改造的48口井中,由于在彎曲段套管受力過大,12口井出現套管損壞變形,其中某井壓裂13段,因套損放棄壓裂2段,影響了泵送橋塞及射孔槍聯作實施效果,導致儲層無法實現針對性改造。由于套損情況嚴重,所有壓裂井中被迫放棄總壓裂段數達14段,為此迫切需要研究井身結構變化對套管安全性的影響并進行安全評估。

2 井身結構力學機制

2.1 考慮彎曲和軸向載荷作用下的套管抗擠強度

根據材料力學以及拉梅壁厚理論,在地層圍壓作用下,彎曲套管所受的徑向應力σr、環向應力σθ和軸向應力σz分別為:

(1)

(2)

(3)

式中:D為套管外徑,mm;d為套管內徑,mm;A為套管截面面積,mm2;po為套管所受到的外壓,MPa;E為套管彈性模量,GPa;r為套管橫截面上某點到套管中心軸的距離,mm;k為井眼曲率,rad/m;Fax為下部井段套管自身重力產生的軸向力,kN。

當井眼曲率較大時,套管發生彎曲變形,套管外側產生較大的拉應力,套管von Mises屈服準則如下:

(σr-σθ)2+(σθ-σz)2+(σz-σr)2>2σs2

(4)

式中:σs表示套管最小屈服強度,MPa。

當彎曲井段套管的等效應力達到套管最小屈服強度σs時,套管將被擠毀,于是有:

(5)

將式(1)和式(2)代入式(5)可得:

(6)

將以上公式整理可得:

(7)

式中:pb為彎曲套管的抗擠強度,MPa;pt為實際套管的抗擠強度,MPa。

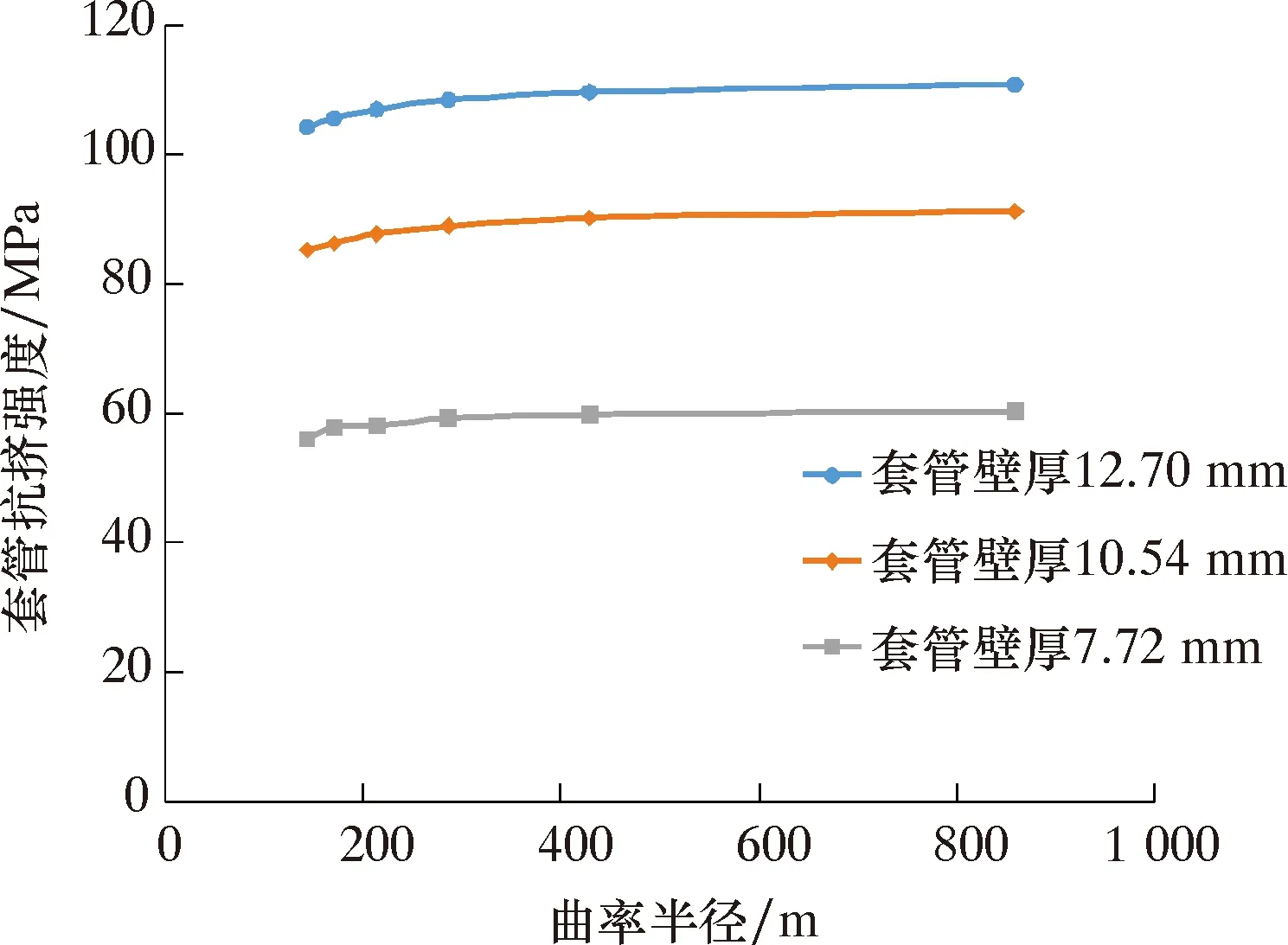

2.2 套管彎曲對套管抗擠強度的影響

根據建立的彎曲井段套管力學機制,利用已知井眼曲率計算出相應的井眼曲率半徑,由此計算不同井眼曲率半徑下的套管抗擠強度,最終分析井眼曲率半徑與套管抗擠強度之間的關系。套管鋼級采用P110,分別選取壁厚7.72、10.54和12.70 mm 3種套管,計算結果如圖1所示。

圖1 套管抗擠強度隨井眼曲率半徑的變化曲線Fig.1 Variation curve of casing collapse strength with borehole curvature radius

從圖1可以看出,套管壁厚相同時,套管抗擠強度隨著井眼曲率半徑的增加而增加,套管越不容易變形,套管受力越小;當井眼曲率半徑相同時,套管的抗擠強度隨著套管壁厚加厚而增大,說明套管壁厚有助于提升套管的抗擠強度,即提升套管抗擠壓的能力。當井眼曲率半徑小于300 m,套管抗擠強度開始出現劇烈變化,套管抗擠壓能力下降;當井眼曲率半徑大于300 m,套管抗擠強度幾乎不變,說明井眼曲率半徑越大對套管抗擠強度影響越小,井眼曲率半徑300 m為拐點。由此可以大致確定井眼曲率半徑風險范圍,即曲率半徑小于300 m,套管損壞有可能出現。

3 模型建立

3.1 模型尺寸及材料設置

地層尺寸(長、寬、高)為800 m×400 m×1 170 m,水泥環外徑215.9 mm,套管外徑139.7 mm,套管內徑121.4 mm。

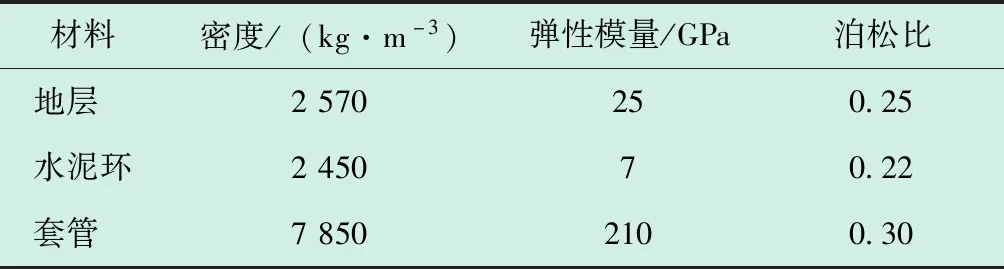

巖石力學參數采用徐深氣田火成巖參數,套管以厚度為9.17 mm的P110套管作為研究對象,屈服強度為758 MPa,具體材料參數見表1。

表1 地層、水泥環和套管的相關參數Table 1 Formation,cement sheath and casing parameters

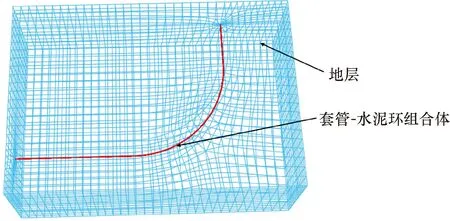

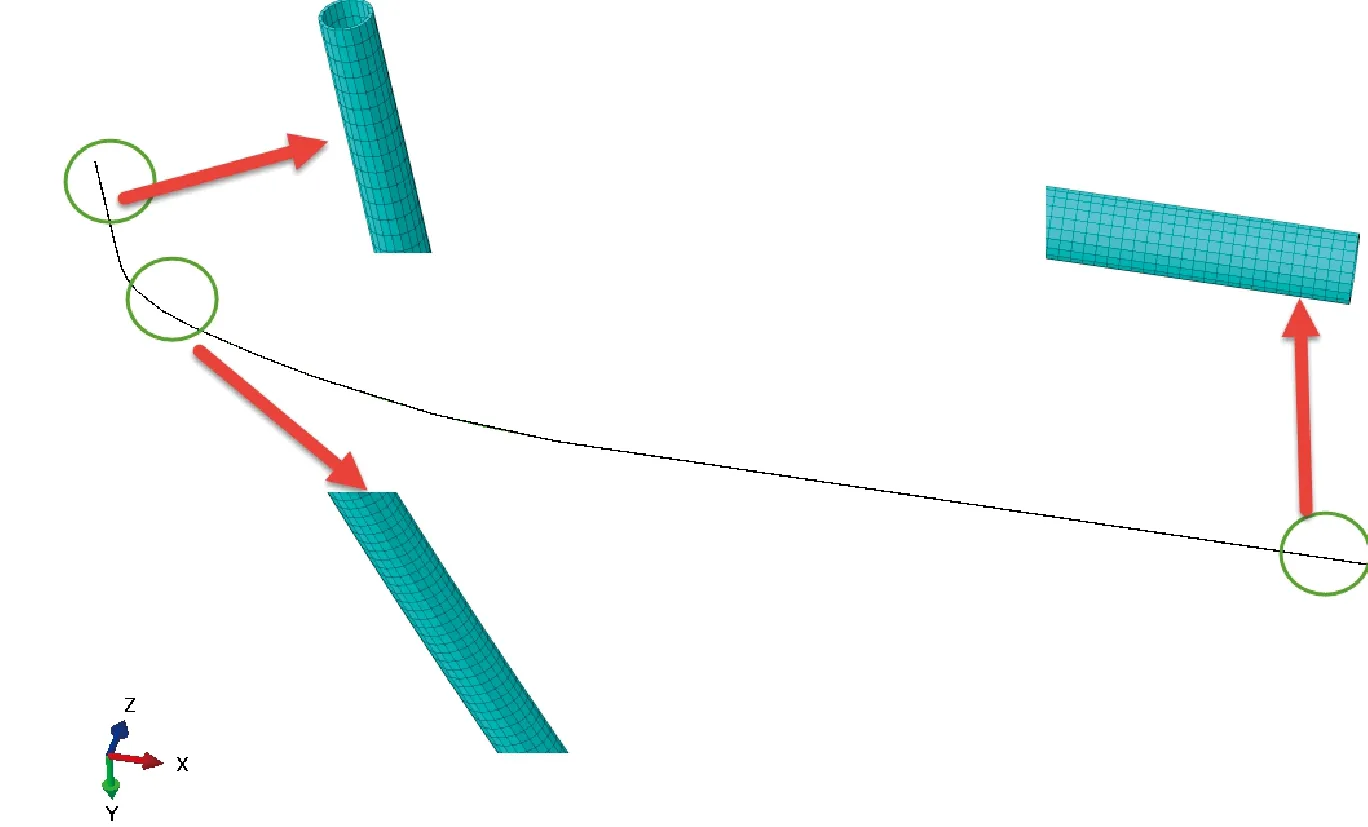

3.2 網格劃分

地層-水泥環-套管的接觸關系采用面面接觸,即套管外表面與水泥環內表面接觸,水泥環外表面與地層接觸,摩擦因數采用0.2。網格模型全部采用六面體結構化網格,網格單元形狀選擇六面體。由于套管是研究的主要目標,為此以套管最密,水泥環、地層由內向外依次稀疏的原則進行網格劃分;由于將套管、水泥環分成了三段式,分別為垂直段、彎曲段和水平段,無法采用全局布種的方法來進行網格劃分,所以采用實體掃掠的方式沿著整個井眼軌跡掃略,并通過鏡像、映射、切割等方式將模型劃分為多個部分,網格劃分結果見圖2。

圖2 網格劃分結果圖Fig.2 Mesh division result

3.3 邊界條件設定

創建邊界條件:全約束模型底面,模型X、Y軸方向的模型面進行位移固定。創建2種載荷:①重力載荷,取9.8 N/kg,②套管內表面受到的壓力。創建地應力:在初始步給模型施加三向力,參考徐深氣田地應力場測量數據的平均值,取垂向地應力為65 MPa,最大水平地應力σmax=60 MPa、最小水平地應力σmin=55 MPa。參考徐深氣田芳深某井壓裂施工壓力(51 MPa),根據計算可得該井套管內壁壓力為87 MPa,邊界條件約束結果如圖3所示。

圖3 邊界條件約束結果圖Fig.3 Boundary condition constraints

根據模型尺寸、材料設置、網格劃分及邊界條件的設定,建立了如圖4所示的全管柱三維有限元模型。

圖4 全管柱三維有限元分析模型Fig.4 Three-dimensional finite element model of full string

4 套管應力影響因素研究

4.1 曲率半徑

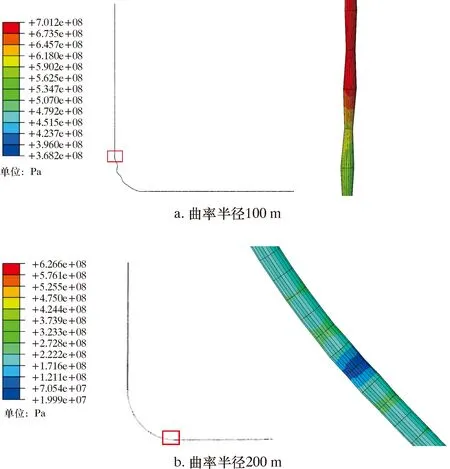

在壓裂過程中,套管彎曲情況下變形點往往距離裂縫所處位置有一定距離,且大部分套管變形集中在水平井段的根端,為此需要考慮不同曲率半徑條件下套管應力分布規律,在已經建立的井身結構三維有限元分析模型中,設置曲率半徑分別為100、200、300和400 m,計算不同曲率半徑下套管應力的變化規律。圖5為套管在不同曲率半徑下的應力分布云圖。套管應力隨著曲率半徑的變化規律如圖6所示。

圖5 不同曲率半徑下套管應力分布云圖Fig.5 Cloud chart of casing stress with different curvature radius

圖6 套管應力隨曲率半徑的變化曲線Fig.6 Variation curve of casing stress with curvature radius

從圖5可知,隨著曲率半徑減小,套管變形越來越明顯,在曲率半徑為100 m時,套管彎曲段受力變形最為顯著;套管受力變形主要集中在造斜點和入靶點初始位置,如圖5局部放大圖所示。

圖6表明:當曲率半徑增大時,套管應力呈現減小趨勢;當曲率半徑從100 m增加到200 m時,套管應力較為敏感。當曲率半徑為100 m時,套管應力為701.2 MPa,此時套管應力趨近屈服應力值。

套管應力變化趨勢與套管抗擠強度變化趨勢相同,通過理論公式計算結果與有限元模型模擬結果對比,證明了模擬的正確性,得出了井身彎曲程度越大,對套管受力變形的影響越明顯的結論,在理論公式的基礎上又將可能發生套損的曲率半徑精確到100 m。

4.2 儲層巖石彈性模量

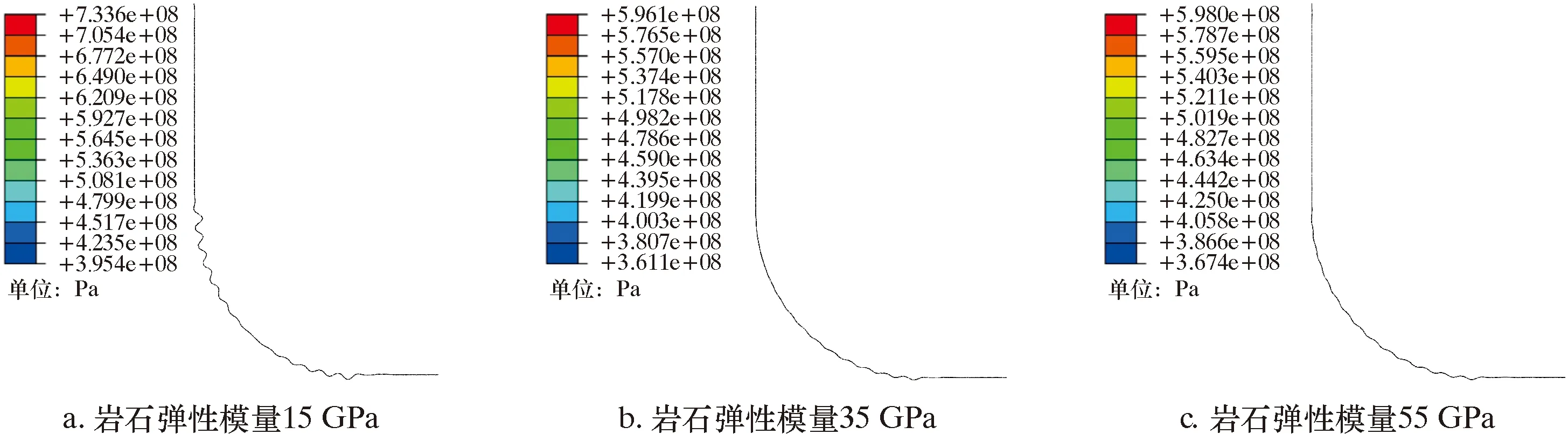

儲層巖石的彈性模量大小反映了巖石本身抗擠壓能力的強弱,巖石彈性模量越大,越不容易變形。在大規模壓裂過程中,由于壓裂效果不佳,可能需要對某一區域進行重復壓裂,使得該區域內的巖石彈性模量急劇減小,抗擠壓能力也隨之減弱。為了研究不同巖石力學性能對套管應力的影響,設置巖石彈性模量取值范圍為15~85 GPa,此處采用曲率半徑為100和300 m的井身結構進行模擬計算。圖7為曲率半徑為300 m時,套管在不同巖石彈性模量下的應力分布云圖。套管應力隨巖石彈性模量的變化曲線如圖8所示。

圖7表明,當巖石彈性模量為15 GPa時,套管變形明顯,當巖石彈性模量高于35 GPa時,巖石變形程度較小。

圖7 巖石彈性模量作用下套管應力云圖Fig.7 Cloud chart of casing stress with different rock elastic modulus

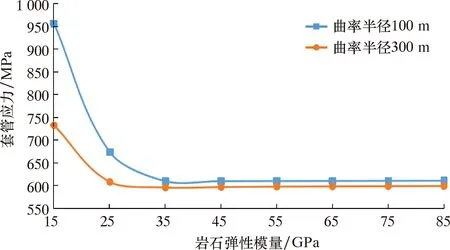

圖8表明,隨著巖石彈性模量增大,套管應力呈現減小趨勢;當巖石彈性模量相同時,曲率半徑越大,井身彎曲程度越小,套管應力越小。由于不斷壓裂,巖石彈性模量小于35 GPa,套管應力急劇增大;當巖石彈性模量減小到15 GPa且曲率半徑為300 m時,套管應力值為733.6 MPa,接近屈服強度值,套管正在由彈性變形向塑性變形轉化;當曲率半徑為100 m時,套管應力值為958.1 MPa,套管已經發生塑性變形,達到了屈服破壞程度,應該停止對該區域繼續壓裂,以防套管發生損壞,此時巖石彈性模量15 GPa為風險值;當儲層巖石彈性模量大于35 GPa時,套管應力變化較小,應力遠小于屈服強度值,套管處于安全狀態。

圖8 套管應力隨巖石彈性模量的變化曲線Fig.8 Variation curve of casing stress with rock elastic modulus

4.3 套管內壁壓力

在實際壓裂現場,施工壓力將壓裂液注入井中,開辟新的油氣通道,套管內壁會因此承受高壓。根據現場壓裂數據,某井第三段(3 442~3 460 m)逐步提排量至1 m3/min推塞,施工壓力由44 MPa上漲至47 MPa,泵送6 m3基液橋塞到位,橋塞坐封正常,射孔顯示正常,且隨著壓裂段數不斷增加,施工壓力最高達到80 MPa左右。

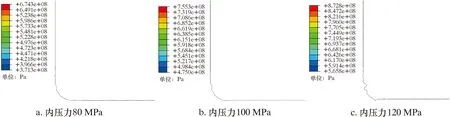

考慮現場施工情況,設置施工壓力為44、54、64、74和84 MPa,對應套管內壁壓力80、90、100、110和120 MPa。由于巖石彈性模量不同導致有軟硬地層之分,巖石彈性模量分別取25 GPa(軟地層)和55 GPa(硬地層),此處采用曲率半徑100 m的井身結構進行模擬計算。圖9是在軟地層條件下套管在不同套管內壁壓力下的應力分布云圖。在不同軟、硬地層條件下,套管應力隨套管內壁壓力變化曲線如圖10所示。

圖9 套管內壁壓力作用下套管應力云圖Fig.9 Cloud chart of casing stress under casing inner wall pressure

圖10 軟、硬地層下套管應力隨套管內壁壓力變化曲線Fig.10 Variation curve of casing stress with casing inner wall pressure in soft and hard formations

從圖9可以看出,隨著套管內壁壓力增加,套管變形程度加劇,且已經發生彈性變形;內壓力為100 MPa時,套管開始出現塑性變形,當內壓力達到120 MPa時,塑性變形達到最大化。

從圖10可以看出,套管應力隨著套管內壁壓力的增加呈現增大的趨勢,在套管內壁壓力達到100 MPa左右,即施工壓力為64 MPa時,套管應力基本上達到屈服強度值,此時為風險施工壓力;當套管內壁壓力小于110 MPa時,軟地層下套管應力明顯大于硬地層;相比軟地層,硬地層在相同地應力場作用下不易發生變形,不易改變井身結構的幾何狀態;當套管內壁壓力大于110 MPa即施工壓力為74 MPa時,套管內壁壓力對套管應力影響較大;地層軟、硬程度對套管應力影響較小,在不同地層條件下套管應力值接近。綜合來看,施工壓力小于74 MPa,且地層彈性模量較高時,對套管的保護更有效。

4.4 地應力場耦合曲率半徑

在曲率半徑變化過程中,實際地層存在地應力場,3個方向的地應力都對套管有影響,不可忽略,為此需要研究套管在地應力場變化作用下承受的應力以及變形規律。

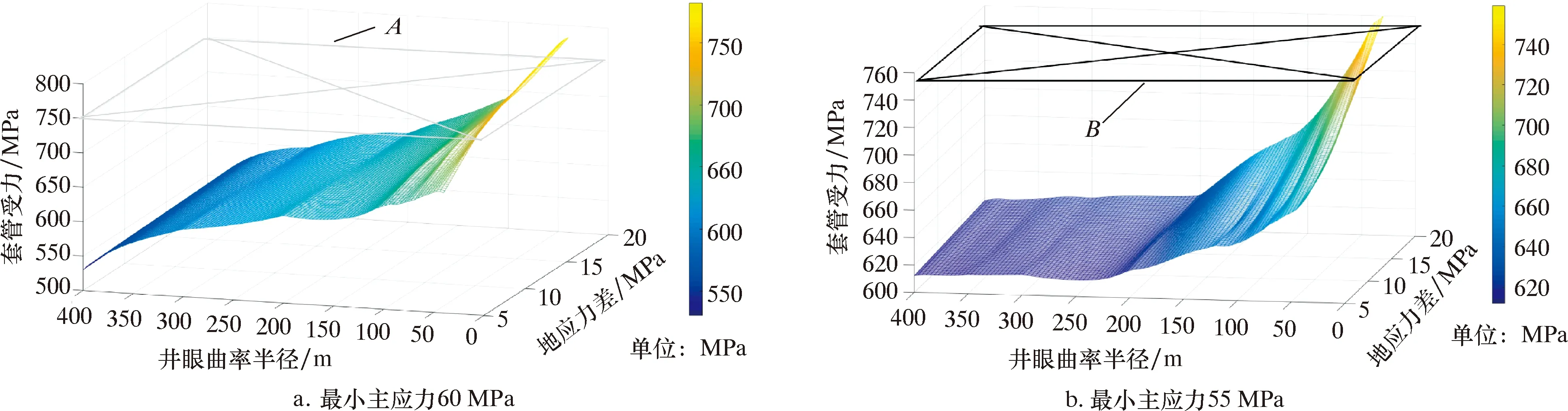

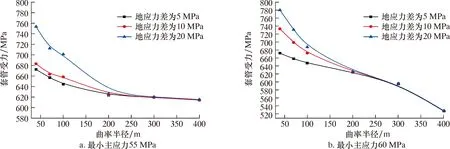

最小水平主應力σmin為60 MPa時,設置最大水平地應力σmax和垂向應力σh數值相同為65、70和80 MPa;最小水平主應力σmin為55 MPa時,最大水平地應力σmax和垂向應力σh分別為60、65和75 MPa,地應力差(Δσ=σmax-σmin)分別為5、10和20 MPa,研究3個主應力相互組合下對套管受力的影響。圖11為不同最小主應力條件下套管應力隨地應力與曲率半徑耦合變化二維曲線圖。套管應力三維變化曲線如圖12所示。圖12中A、B面為套管開始發生塑性變形面,即開始發生套損面。

圖12 地應力耦合曲率半徑對套管應力影響三維圖Fig.12 Three-dimensional diagram of coupling influence of in-situ stress and curvature radius on casing stress

由圖11可知,曲率半徑小于200 m時,地應力差對套管應力影響顯著,地應力差越大,套管應力增加越快;曲率半徑大于200 m時,地應力差值對套管應力影響很小。隨著最小主應力由55 MPa增加到60 MPa,套管整體應力值增大。

圖11 不同最小主應力下套管應力隨地應力場與曲率半徑耦合變化曲線Fig.11 Coupling variation curve of casing stress with in-situ stress field and curvature radius with different minimum principal stresses

圖12表明:套管在最小主應力60 MPa作用下,隨著曲率半徑增大,三維平面變得不平整,說明地應力差對套管受力影響在增大;曲率半徑為40 m、地應力差為15 MPa時,套管在地應力和內壓作用下受力達到758 MPa,達到屈服極限;曲率半徑為40 m、地應力差為15 MPa、套管受力758 MPa的點位于三維坐標系套損面A面,三維圖版里的坐標越過A面,那么套管就會發生塑性變形;最小主應力變為55 MPa,套管受力變化規律基本相同;套損面變為B面,在曲率半徑為40 m、地應力差為20 MPa時,套管在地應力和內壓作用下受力達到758 MPa。綜合來看,應盡量采用曲率半徑大于40 m的井身結構,以有效降低施工壓力和地應力作用對套管的破壞。

5 案例論證

針對徐深氣田實際井眼軌跡設計結果,考慮到套損變形的主要部位,即在造斜點以下的套管部分,建立由造斜點至水平段的地層-套管-水泥環三維有限元模型,相應套管網格劃分模型如圖13所示。

圖13 近水平段套管網格模型Fig.13 Casing mesh model near horizontal section

儲層部位垂向應力為70 MPa,最大主應力為75 MPa,最小主應力為70 MPa,套管的內壓為80 MPa。其他參數和設置同井眼曲率半徑下的套管受力模型相同,實際儲層和套管的應力分布云圖如圖14所示。

圖14 應力云圖Fig.14 Cloud chart of stress

由圖14可以看出,套管在地應力和內壓作用下,最大受力發生在造斜點位置,這是垂向初始位置的固定約束,地層在地應力變化和內壓的累計效應引起的。此外,在套管的尾端也存在較大的應力集中,這是因為尾端在地應力和內壓作用下發生變形,而套管尾端與井眼尾端的井壁相擠壓引發的。對于水平段位置的套管,可以看出其受力較小,不易發生套損。

從計算結果整體來看,在套管的造斜點位置盡量采用高強度材質管柱,并配合使用良好的固井質量,以降低套損風險。

6 結 論

(1)當曲率半徑增大時,套管應力呈現減小趨勢;套管受力變形集中在敏感位置,即造斜點和入靶點初始位置。

(2)巖石的彈性模量由于不斷壓裂而小于35 GPa,套管應力急速增大,巖石彈性模量下降到15 GPa且曲率半徑為100 m時,套管發生屈服破壞。

(3)施工壓力小于74 MPa且地層彈性模量較大為硬地層時,套管的使用壽命越長。

(4)采用大于40 m的曲率半徑鉆井可以有效降低施工內壓和地應力作用對套管的應力破壞。

(5)在套管的造斜點和入靶點初始位置采用高強度材質管柱可以降低套損風險。