溫室大棚電驅氣力式胡蘿卜播種機設計與試驗

王方艷 楊 亮 王紅提

(青島農業大學機電工程學院, 青島 266109)

0 引言

胡蘿卜是中國重要的經濟作物之一,種植面積約4.0×105hm2,占世界種植面積的42%[1]。為了錯開上市時間和反季節種植,獲得更多收益,設施大棚種植胡蘿卜被廣泛推廣,但受設施大棚有限空間的影響,國外引進的大型播種機無法使用。國內小型氣力式播種機極少,現有的小型播種機具主要有人力手推式、電動手推式和油動手推式,均為窩眼輪式排種器[2-4],存在種子易破損、型孔易堵塞、播種精度難保障等問題[5-6]。氣力式排種器能克服上述窩眼輪式排種器的缺點,因此,研發一種小型氣力式精密播種機,并對播種質量進行自動監測,對設施大棚蔬菜機械化播種具有重要意義。

目前,小型播種機多由地輪驅動,存在地輪滑移產生漏播的問題[7],一般采用電機驅動排種器來解決。采用編碼器、霍爾傳感器、雷達和GPS等采集播種機或拖拉機前進速度,借助控制器實時調整電機轉速,實現排種器轉速與播種機前進速度實時匹配[8-17]。

此外,隨著市場對播種質量和智能化程度要求的不斷提高,對光電式、壓電式和圖像式排種性能監測系統的研究不斷增多。如文獻[18-20]利用光電傳感器進行漏播檢測;文獻[21-22]利用光纖傳感器進行了漏播檢測,為降低生產成本,后又設計了一種壓電式漏播檢測裝置;黃東巖等[23]利用壓電傳感器進行漏播檢測,并采用GPS采集漏播位置。邱兆美等[24]利用光電傳感器和CMOS圖像傳感器對播種數量、漏播數量和落種過程進行監測;譙睿等[25]利用激光傳感器進行漏播重播檢測;董寶軍[26]設計了具有漏播補償功能的監測系統,利用光電傳感器進行漏播檢測,還加設了補種排種器進行補種。以上幾種檢測方法中,光電和壓電檢測法結構簡單,成本低,應用較廣,主要用來檢測玉米、大豆等大粒種子,對直徑小于4 mm的小粒種子檢測困難;圖像檢測系統能夠直觀地看到播種質量和過程,但是結構復雜,成本較高,對小粒種子的漏播檢測適合采用光纖傳感器,靈敏度高、抗干擾性強。

本研究以山東、河南等地溫室大棚1壟2行胡蘿卜種植模式為研究對象,設計一種小型胡蘿卜精密播種機。要求能1次播種2行;整機結構緊湊、質量輕,能在大棚等狹窄空間調頭;可實時反映播種質量。為滿足以上要求,在筆者研制的雙行氣吸式排種器的基礎上[27],配套設計雙行分種器以及驅動輪等部件,重點進行動力系統和監測系統設計,提升用戶體驗。為保證播種機續航能力及風機風壓穩定,采用汽油機為播種機的行走提供動力,鋰電池為電機及風機提供動力;采用電機驅動排種器獲得適宜的轉速;采用光纖傳感器檢測胡蘿卜種子,通過作業質量監測系統提高播種效果及智能化水平。

1 整機結構與工作原理

1.1 整機結構

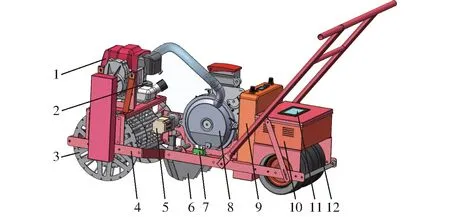

山東、河南等地胡蘿卜種植多采用1壟2行的種植方式,行距110~120 mm,株距60~100 mm,播深10~20 mm。為滿足質量輕的要求,動力系統中各部件均以體積小、質量輕為原則進行設計,緊湊布置。對于播種粒距均勻性問題,通過PLC控制使排種速度與前進速度相匹配。漏播檢測采用對射式光纖傳感器,安裝在排種器投種口。該機主要由汽油機、行走輪、機架、風機、電機、開溝器、排種器、鋰電池、電控箱、觸摸屏PLC一體機等組成,可一次性完成開溝、播種、鎮壓和漏播監測等工序。播種機結構如圖1所示。

圖1 播種機結構圖Fig.1 Structural diagram of seeder1.汽油機 2.風機 3.驅動輪 4.機架 5.電機 6.開溝器 7.光纖傳感器 8.排種器 9.鋰電池 10.電控箱 11.觸摸屏PLC一體機 12.鎮壓輪

1.2 工作原理及主要技術參數

作業時,根據胡蘿卜品種及生產要求輸入合適的株距,啟動汽油機及風機,調節到合適的播種風壓及汽油機油門,使排種器吸種穩定、播種機勻速前進。通過編碼器獲取播種機前進速度,經PLC的控制實時調整伺服電機的轉速,保障播種粒距穩定。排種器排出的雙行種子流經叉形分種管導入到種溝中完成播種。在此過程中,漏播監測系統獲得播種效果,觸摸屏上實時顯示前進速度、播種總數、漏播數等信息。播種機主要技術參數如表1所示。

表1 播種機主要技術參數Tab.1 Main technical parameters of seeder

2 關鍵部件設計與參數確定

2.1 動力系統設計

2.1.1汽油機

汽油機選擇之前,需計算播種機所需驅動功率。播種機田間作業時的工作阻力主要包括前后輪滾動阻力、開溝器開溝阻力和覆土器覆土阻力,消耗的總功率主要由播種機行走消耗的動力及開溝、覆土器消耗的動力組成。整機滾動摩擦力為

F1=mgf1

(1)

式中m——整機質量,kg

g——重力加速度,m/s2

f1——滾動摩擦因數

播種機整機質量按最大取值計算m=60 kg,土壤對鋼的摩擦因數f1=0.5(按黏結沙壤土),代入計算得到摩擦力F1=294 N;播種機總阻力F為整機滾動摩擦力F1、開溝器阻力F2和覆土器阻力F3之和,本研究采用2個開溝器和2個覆土器,即

F=F1+2F2+2F3

(2)

查閱文獻[28]得到滑刀式開溝器開溝阻力為200~400 N,開溝阻力與開溝器的類型、尺寸參數、開溝深度以及播種機作業速度等因素有關,本研究中胡蘿卜播種時開溝深度約2 cm,取開溝器阻力F2=200 N,刮板式覆土器阻力F3=45 N,代入計算得到總阻力F=784 N。整機所需驅動功率

P=Fv1

(3)

式中v1——播種機作業速度,m/s

播種機前進速度v1按人步行速度1.39 m/s(5 km/h)計算,得到驅動功率P=1 089.76 W。綜合考慮功率儲備等因素,選擇三菱TB50PFD型二沖程汽油機,額定功率1.5 kW,凈質量4.5 kg,額定轉速7 200 r/min,外形尺寸(長×寬×高)為283 mm×178 mm×254 mm。搭配30速比減速器,與油門配合能滿足播種機3~5 km/h的作業速度要求。

2.1.2電機

本研究排種器采用直流伺服電機驅動,由鋰電池供電。作業時,直流電機驅動扭矩計算式為[16]

(4)

式中T1——電機驅動扭矩,N·m

T2——作業時排種器最大負荷,N·m

K1——安全系數

μ1——周向傳動比

μ2——減速器傳動比

經扭矩傳感器測量,本研究設計的排種器作業時最大負荷T2=3.5 N·m,考慮自重和摩擦力,安全系數取K1=2,周向傳動比μ1=1,減速器傳動比μ2=36,代入計算得到電機驅動扭矩T1=0.19 N·m。選用杭州翼志科技有限公司57AIM15型直流伺服電機,其額定轉矩為0.48 N·m,工作電壓DC 24 V,額定電流2.2 A,分辨率32 768 P/r(每轉輸出脈沖數32 768個),可滿足作業要求。該直流伺服電機內部集成15位絕對值編碼器和驅動器,只需供電和脈沖信號即可完成控制,簡化了接線操作。直流伺服電機啟動轉矩大,調速范圍寬,控制方式靈活,通過PLC控制器控制伺服電機驅動器,結合采集到的播種機后輪轉速進行動態調整,可實現電機轉速的閉環控制。直流伺服電機具有較好的抗速度過載和轉矩過載的能力,在智能化精密播種作業中是一種較佳的動力配套選型方案。

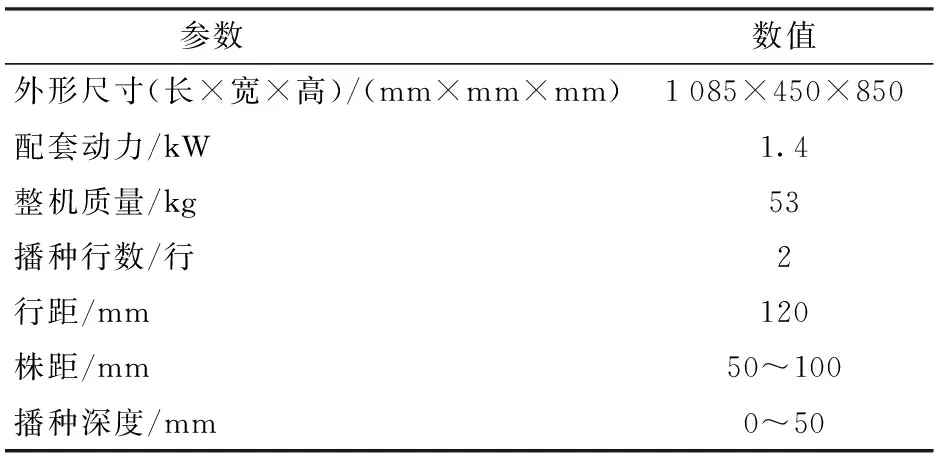

2.1.3風機

目前應用于氣吸式播種機的風機布置主要有兩種:一個風機為多個排種器提供工作負壓,這種風機一般用于大型氣吸式播種機,其動力由拖拉機后輸出軸提供;一個風機為一個排種器提供工作負壓,這種一般用于小型氣力式播種機,其動力由汽油機提供。由于風機動力由汽油機提供,怠速或減速時動力波動會影響風機風壓,進而影響排種器排種性能[29],且考慮到要減輕整機質量及提高結構緊湊性,故本研究在第2種布置方式的基礎上改選用電驅式風機,由鋰電池供電。前期研究成果表明,胡蘿卜播種機最佳工作負壓為4.4 kPa,小粒種子播種所需負壓一般不高于6 kPa[27]。因此,選用寧波東萊機電有限公司的WS9250C型直流無刷離心式風機,配套風機驅動器,可進行PWM調速。該風機最大風壓7 kPa,最大風量43 m3/h,額定電壓DC 24 V,額定電流5 A,風機圓柱形,直徑92 mm,高度50 mm,體積小,出風量大,滿足排種器工作要求。在風機出風口加裝三通管和球閥可以為排種器提供吹雜正壓,如圖2所示。

圖2 WS9250C型風機Fig.2 WS9250C fan1.負壓導氣管 2.風機 3.正壓壓力表 4.三通管 5.正壓導氣管 6.球閥

2.1.4蓄電池

常用的動力蓄電池主要有鉛酸電池、鎳鎘電池、鎳氫電池、磷酸鐵鋰電池和三元鋰電池。傳統農業機械設備直流動力電池一般采用鉛酸電池,鉛酸電池價格低廉、安全可靠、工藝較成熟,但鉛酸電池能量密度低,體積、質量相對較大,不適合輕便型設備使用。鋰電池能量密度較高、小巧輕便、充放電循環壽命長,相對于鉛酸電池更高效、安全、環保。三元鋰電池能量密度可達304 W·h/kg,相當于磷酸鐵鋰電池140 W·h/kg的 2.17倍,鉛酸電池40 W·h/kg的7.6倍,其抗低溫性也比磷酸鐵鋰電池強[30]。考慮到續航時間和整機質量,本研究選擇深圳市德力普科技有限公司額定電壓為25.9 V、容量為51 A·h三元鋰電池,質量約7 kg,同時為排種器電機和風機提供動力,續航時間為

(5)

式中t——電池續航時間,h

U——電池額定電壓,V

Q——電池容量,A·h

P1——電機額定功率,W

P2——風機額定功率,W

電機額定功率為50 W,風機額定功率為120 W,代入式(5)計算得到續航時間t=7.77 h。播種機作業過程中電機和風機實際功率小于額定功率,故續航時間大于7.77 h,經田間播種試驗測算,續航時間約10 h,滿足1天的作業時間要求。

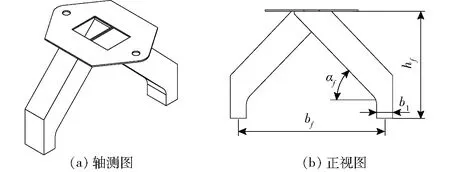

2.2 排種器設計

氣吸式胡蘿卜排種器主要由左右殼體、氣吸墊、排種盤、種箱、導種器、上刮種器、下刮種器等部件組成,負壓氣室在左殼體上,種箱和右殼體為一體結構。排種器結構示意圖如圖3所示。排種器通過軟管與風機進風口連接,工作時,排種器左殼體形成負壓狀態,種子被吸附在排種盤型孔上,隨排種盤轉動,型孔上吸附的多余種子被刮種器清除掉,1個型孔只保留1粒種子,到達下面投種口時,負壓室被隔斷,種子脫離排種盤經過導種管落入種溝完成排種。

圖3 排種器結構示意圖Fig.3 Schematic of seed-metering device1.殼體蓋 2.左殼體 3.負壓接口 4.氣吸墊 5.氣吸墊壓盤 6.壓盤套 7.排種盤 8.傳動軸 9.上刮種器 10.下刮種器 11.種箱 12.擋種板 13.右殼體 14.導種器 15.正壓接口

前期通過對排種過程進行理論分析,設計了雙圈型孔排種盤,可實現1個排種器播種2行。排種盤直徑為220 mm,內、外圈型孔所在圓周直徑分別為175、190 mm,每圈30個型孔。更換不同型孔數量和型孔直徑的排種盤可以播種不同品種的小粒徑種子。設計的雙側刮種器從型孔上、下兩個方向把吸附的多余種子清除,上刮種器為鋸齒式,下刮種器為偏心桿式。通過單因素試驗得到對排種性能影響較大的因素為排種盤型孔直徑、排種盤轉速和氣室負壓,并通過三因素五水平二次回歸正交旋轉組合試驗,獲得排種器最佳參數組合為型孔直徑1.6 mm,排種盤轉速18 r/min,氣室負壓4.4 kPa[27]。

2.3 驅動輪設計

手推式胡蘿卜播種機在壟上行走時方向不易把控,易發生掉壟現象,針對此情況,在驅動輪兩端分別設有喇叭形導向輪,不僅增加了驅動輪與地面的摩擦力,而且在壟上作業時具有導向作用,防止驅動輪跑偏,如圖4所示。考慮到山東地區胡蘿卜種植多為壤土,整地后壟面仍有土塊且粘性較大,影響開溝播種質量。驅動輪設計為鼠籠式,輪輞為格柵狀,縫隙10 mm,行走時不僅能把較大土塊壓碎,而且粘在輪輞上的土壤在滾動時會自然脫落,鼠籠式的結構也減輕了自身質量。驅動輪滾動摩擦力除受土壤特性影響外,還與驅動輪寬度和直徑有關,其關系為[31]

圖4 驅動輪結構圖Fig.4 Structural diagrams of driving wheel

(6)

式中Rx——驅動輪滾動摩擦力,N

G——驅動輪受到的垂直載荷,N

K2——土壤特性系數

B1——驅動輪寬度,m

D1——驅動輪直徑,m

由式(6)可以看出,在其他參數不變的情況下,增大驅動輪直徑可以減小滾動摩擦力。綜合動力、自重、造型等因素考慮,結合胡蘿卜的種植模式,確定驅動輪寬度B1為280 mm,直徑D1為200 mm。

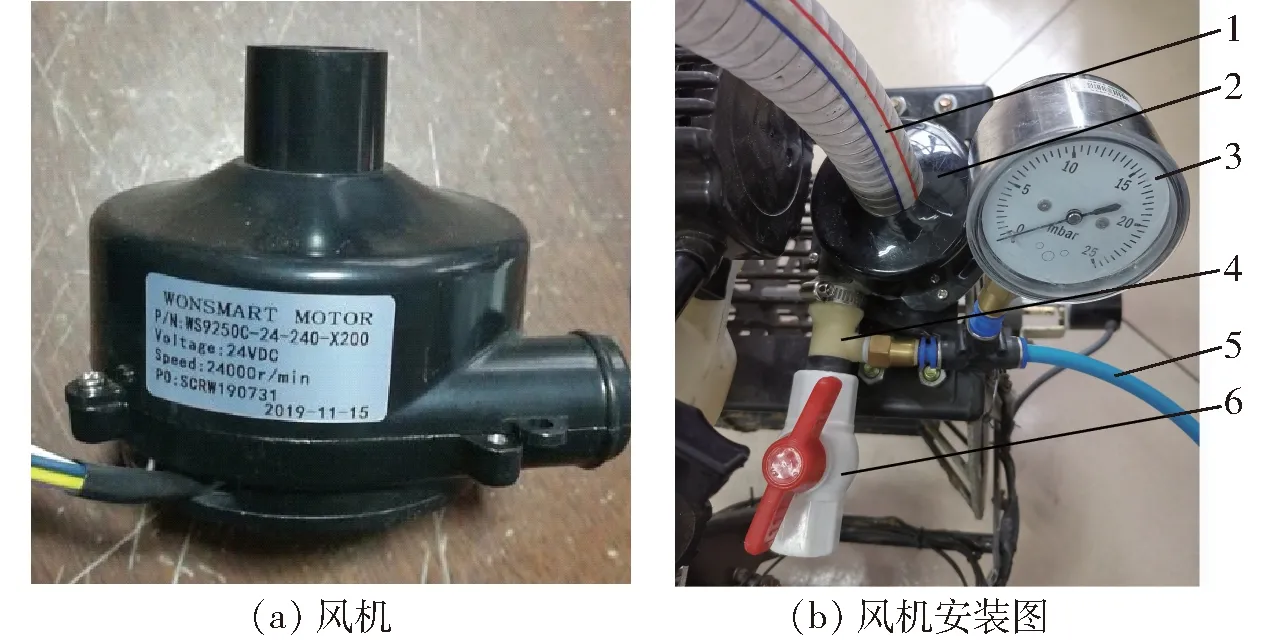

2.4 分種器設計

針對農藝要求,分種器由2個分種管組成,左右對稱,前后錯位布置,中心距bf=120 mm,安裝在排種器支架下面。排種盤上外、內圈型孔上的種子從連接板中間方孔分別落入左、右分種管,分種管將改變種子運動方向,使其由前后向左右運動,實現窄距雙行播種。由試驗測得包衣胡蘿卜種子的休止角為22.6°,故分種裝置傾斜角αf應大于22.6°,在此設計αf為43°。種子與分種管碰撞后運動軌跡隨機,將影響粒距均勻性,因此,設計的分種器高度hf為80 mm,降低種子觸地速度。為保證行距準確性,分種器出種口寬度b1為10 mm。分種器結構如圖5所示。

圖5 分種器結構圖Fig.5 Structural diagrams of seed-guiding device

3 播種控制與監測系統

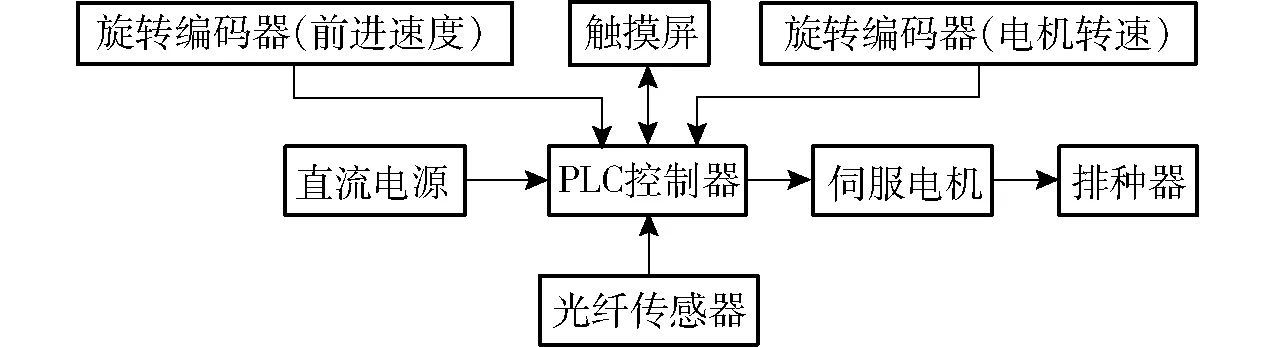

為了實現播種粒距的精確控制及播種狀態的實時監測,設計了胡蘿卜精密播種控制與監測系統。播種前,根據胡蘿卜品種及生產要求輸入合適的株距;播種時,觸摸屏上實時顯示前進速度、播種總數及漏播率等信息,當漏播出現異常時(連續漏播7個或規律性漏播)屏幕報警信號燈亮起,播種人員可根據實際情況及時停機排除故障。播種控制與監測系統由排種控制系統和漏播監測系統兩部分組成,系統工作流程如圖6所示。

圖6 播種控制與監測系統原理框圖Fig.6 Principle diagram of seeding control and missing detection system

3.1 排種控制系統

3.1.1排種控制系統工作原理

排種控制系統由硬件及軟件構成,硬件主要由旋轉編碼器、PLC控制器、觸摸屏等組成。其工作原理是PLC根據人機交互界面設定的播種株距等參數值,先計算出單位時間內的排種量及排種器轉速的理論值;然后,PLC將旋轉編碼器測得的行進速度和排種器轉速進行比較,實現排種器轉速的實時調整,并實時顯示作業速度、排種器實際轉速以及播種數量等。播種控制系統通過調整排種器的轉速,使排種器轉速與播種機前進速度實時匹配,實現整個地塊播種粒距均勻。

3.1.2硬件選型

PLC為主控制單元,負責與觸摸屏通信并根據旋轉編碼器實時測得的相關速度對伺服電機實時控制。PLC具體型號根據系統架構、經濟性、I/O點數、參考精度等進行選擇。根據裝置結構共有4個輸入、1個伺服電機控制輸出、1個觸摸屏通訊接口,因此,選用深圳中達優控公司的MC-20MR-6MT_430A_FX_F型觸摸屏PLC一體機,觸摸屏和PLC集成一體,內部集成了CPU模塊、I/O模塊和電源模塊,具有結構緊湊、操作簡單、安裝方便以及成本低等特點。

該一體機CPU模塊為Mitsubishi FX系列,其響應速度較快,基本指令執行速度時間為0.08 μs,內置的用戶存儲器為8 000步。觸摸屏為4.3英寸高亮度液晶顯示屏(480像素×272像素),通訊端口RS 485,4線精密電阻網絡(4H),預裝YKHMI V3.3組態軟件,具備圖像顯示和數據處理功能。

目前農業機械前進速度測量方法主要有標桿測速法、輪速傳感器測速法、多普勒雷達測速法、GPS測速法等。目前采用較多的是輪速傳感器測速法和GPS測速法,在拖拉機加、減速過程中,單點定位GPS速度誤差和延時較大。有研究表明,在作業速度為4 km/h時,GPS測速方式平均粒距合格指數小于編碼器測速方式,在作業速度為6~12 km/h時,GPS測速方式平均粒距合格指數大于編碼器測速方式[16]。本研究播種機為輕簡型手推式播種機,作業速度為3~5 km/h,因此,選用臺州霍爾電氣有限公司生產的E6B2-CWZ6C型旋轉編碼器,工作電壓DC 5~24 V,控制電流小于80 mA,最高響應頻率為150 kHz,分辨率1 024 P/r(每轉輸出脈沖1 024個),輸出方式為NPN常開。

3.1.3PLC控制程序設計

PLC程序在GX Works2上編程,主要功能采用梯形圖進行開發,包括參數設定、啟停、狀態檢測以及比例值調整等。

(1)排種器轉速

為了確保播種株距穩定,提高播種質量,排種器的轉速必須和播種機作業速度相匹配,即PLC控制器需根據播種機作業速度實時調整排種器轉速。其中播種機的作業速度由旋轉編碼器A測定,排種器的轉速由伺服電機調整。

播種機作業時,PLC控制器通過高速計數器(頻率模式)實時采集旋轉編碼器A的轉動頻率,播種機的作業速度v1為

(7)

式中f2——編碼器A的轉動頻率,P/s

R1——編碼器A的分辨率,P/r

D2——地輪直徑,m

排種器在時間t1內轉動圈數

(8)

式中t1——時間,s

S——播種株距,m

Z——排種盤單圈型孔數量

則排種器的轉速為

(9)

通過PLC控制器將排種器的轉速n1轉換為脈沖量輸出,程序通過讀取后鎮壓輪速度檢測編碼器B的數值,根據比例關系調整脈沖量的輸出,進而實現排種器轉速的實時調整。

(2)理論播種粒數和播種面積計算

為了了解播種機作業量,需要對播種粒數和播種面積進行計算。作業過程中,通過高速計數器(計數模式)實時讀取旋轉編碼器B的計數值(脈沖數),根據編碼器的分辨率,可得到單行播種粒數

(10)

式中Q1——排種器理論播種粒數

M——編碼器B的計數值

R2——編碼器B的分辨率,P/r

根據播種粒數、設定的播種株距和工作幅寬,計算播種面積

A=Q1SW

(11)

式中W——播種機工作幅寬,m

3.2 漏播監測系統

3.2.1硬件選型

目前漏播監測方法主要有光電監測法、壓電監測法、電容監測法、高速攝影監測法和機器視覺監測法。光電監測法、壓電監測法和電容監測法結構簡單、成本低,但存在監測盲區、易受灰塵和雜質影響;高速攝影監測法和機器視覺監測法對事件還原度高、過程可視性好,但價格高,對作業環境要求高,不適合田間作業使用。

根據“紅喜三紅七寸”和“孟德爾二號”2個品種的包衣胡蘿卜種子的測量數據,種子尺寸范圍在2.17~4.62 mm之間,粒徑較小,對光電傳感器監測精度要求較高。本研究選用東莞南之巔電子有限公司生產的TR20MLD型矩陣對射式光纖傳感器,工作電壓DC 12~24 V,消耗電流小于3 mA,響應時間小于200 μs。該傳感器采用紅外發光二極管作為發光元件,紅外光敏二極管作為受光元件,具有反應快、功耗小、價格低的優點;11 mm寬度布置16芯光纖,相對于常規光電式傳感器紅外光更密集,最小監測直徑為0.5 mm,可最大程度地消除感應盲區,提高漏播監測精度。此光纖傳感器需配合放大器使用,放大器的作用是對光信號進行放大,選用同一公司生產的FL-31N型光纖放大器,通過設置感應延時來調節感應靈敏度,可設延時范圍為0~9 999 ms。

本研究為一器雙行氣吸式排種器,需采用2套光纖傳感器,傳感器安裝在排種器的分種器下方,左右對射布置,3D打印1個支架進行固定,如圖7a所示。

圖7 光纖傳感器Fig.7 Fiber optic sensor

3.2.2監測程序

排種器下落的種子通過傳感器檢測區域時,由于種子對光線的遮擋產生遮光量,傳感器把檢測到的信息傳輸到PLC控制器進行相關處理,PLC判斷是否出現漏播現象,再由報警單元實現相應的報警。本研究設計的播種機最大前進速度為1.39 m/s(5 km/h),單粒精播株距為0.07 m, 相鄰2粒種子的最小落種時間間隔為

(12)

式中Tmin——最小落種時間間隔,s

計算得到最小落種時間間隔Tmin=0.05 s=50 ms,遠大于PLC程序運行一個周期的時間(1~1.5 ms),故程序滿足單粒落種時間間隔要求。

種子穿過監測區域完全遮斷光線的時間與種子下落的高度有關,本研究種子從離開排種盤開始下落到達監測區域的高度為h=0.055 m,種子到達監測區域時的速度計算式為

(13)

式中v2——種子到達監測區域時的速度,m/s

t2——種子到達監測區域時所用的時間,s

由式(13)可以得到種子到達監測區域時的速度為v2=1.038 m/s,種子穿過監測區域所用的時間

(14)

式中bmin——種子最小尺寸,m

包衣胡蘿卜種子的最小尺寸bmin=2.17 mm,將其代入式(14)得到t3=0.002 091 s=2 091 μs, 即最小尺寸的種子完全阻斷光束的時間為2 091 μs,而選用的光纖傳感器響應時間小于200 μs,故選用的光纖傳感器滿足包衣胡蘿卜種子漏播監測要求。

播種機前進速度v1由測速傳感器獲得,本研究使用旋轉編碼器測速。依據光纖傳感器實時檢測信息計算相鄰2粒種子的實際落種時間間隔ΔT,獲得實時播種株距

Sd=v1ΔT

(15)

式中Sd——實時播種株距,m

結合理論株距判斷是否發生漏播現象,根據GB/T 6973—2005《單粒(精密)播種機試驗方法》,具體判斷依據為:0.5S

實際應用中,取時間間隔ΔT的1.5倍作為漏播定時器的設定值,正常播種時,每粒種子落下使定時器復位;出現漏播時,設定的時間內沒有種子落下,定時器就會置位。定時器每置位1次,計數器就會記錄1次漏播,并在觸摸屏上實時顯示。在監測狀態下,如果排種盤型孔發生堵塞,就會產生漏播,但本研究采用排種器有正壓吹雜功能,堵塞在型孔中的雜質或破碎的種子一般能被正壓氣流吹掉。為了不影響作業效率,僅以下情況需報警提醒處理:當型孔被堵塞,排種器連續轉7周,堵塞物仍沒有被清除,發生規律性漏播時;當種箱中缺種或風壓不足等導致連續7個以上型孔未吸上種子時。

4 試驗

4.1 計數校準

為獲取實際的落種數量,將光纖傳感器安裝在排種器出種口處,并在分種管下方安裝接種袋,如圖7b所示。試驗在室內進行,調整風機負壓到4.5 kPa,正壓1.0 kPa,啟動電機測試程序驅動排種器,排種器轉速為18 r/min,播種機原地不動。為方便查看系統顯示的播種數量,播種系統每次啟動前,先手動清零播種數據。

試驗選用山東地區廣泛種植的“孟德爾二號”和“三喜三紅七寸”胡蘿卜品種,兩個品種均為包衣種子,顏色均為乳白色。前者三軸尺寸4.13 mm×3.25 mm×3.05 mm,含水率3.82%,千粒質量21.17 g;后者三軸尺寸3.91 mm×2.77 mm×2.60 mm,含水率3.81%,千粒質量11.34 g。預試驗時發現三軸尺寸小的計數準確率略低,接下來的計數試驗選用三軸尺寸小的品種進行。

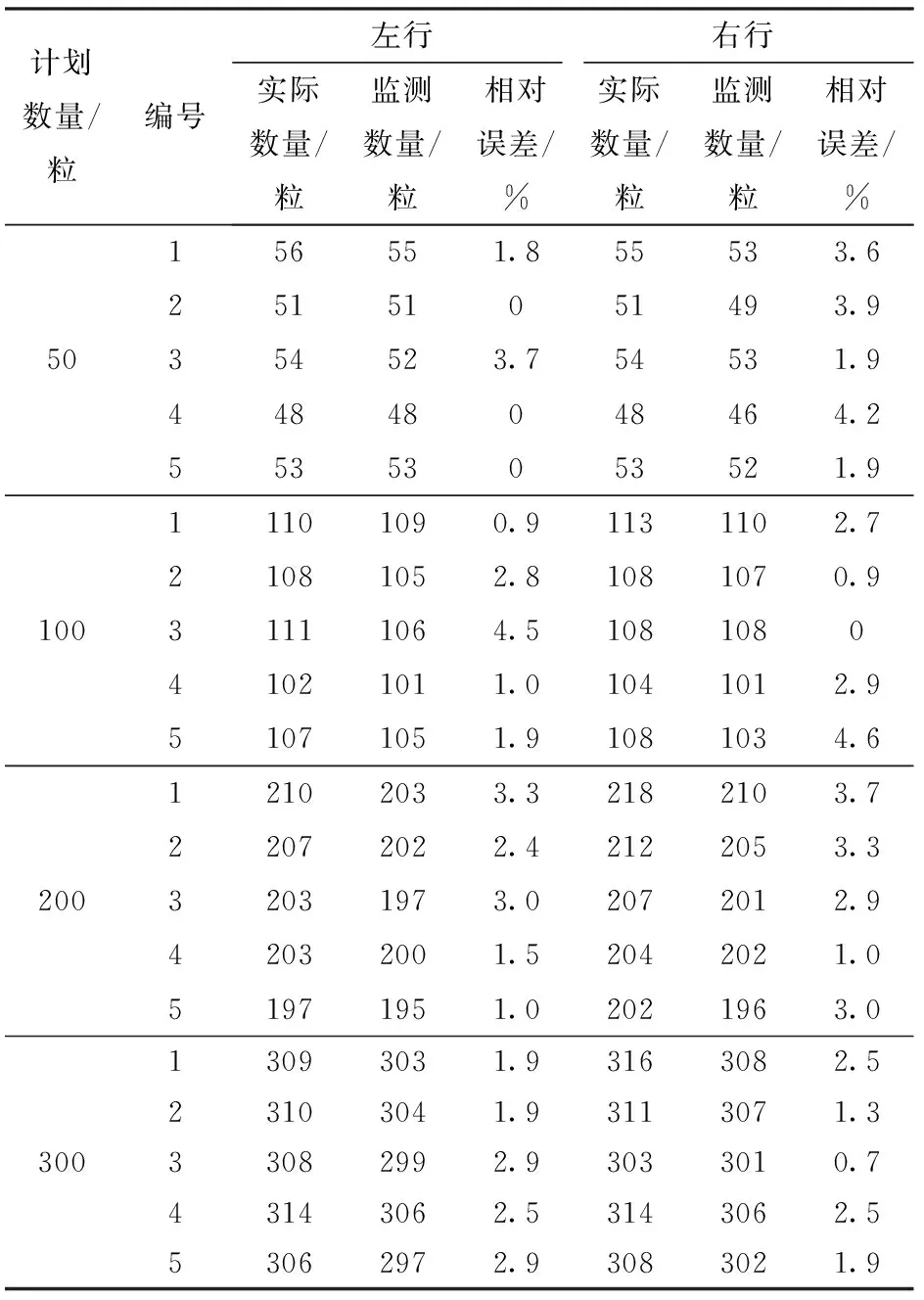

由于左右兩行的光纖傳感器并排安裝會相互干擾,試驗時將左行的放大器抗干擾等級設置為F2,右行的設置為F1,其發射頻率不同就不會相互干擾。通過設置放大器的遮光量閾值和感應延時來調節感應靈敏度,本研究選用的放大器可設延時范圍為0~99 990 μs(精度10 μs)。根據放大器使用說明書進行設置試驗,確定遮光量閾值左行為7 995,右行為8 003;延時左行和右行均為200 μs,此時相對誤差最小可達到0。為進一步驗證設置參數的準確性及系統穩定性,在計劃排種粒數分別為50、100、200、300時進行4組試驗。當觸摸屏顯示數量到達計劃值時,手動停止電機測試程序,人工統計接種袋中的種子實際數量,并記錄觸摸屏顯示的監測數量,每組試驗重復5次,試驗數據如表2所示。

表2 播種計數試驗結果Tab.2 Test results of seeding counting

從表2可以看出,計數相對誤差小于等于4.6%,說明放大器遮光量和延時參數設置合理,后續播種試驗可以使用此參數。造成相對誤差偏大的原因是受環境干擾,以及由重播造成。2個種子經過光束時重疊或時間間隔太短,系統誤判為1個,但重播率在3%以內,且監測的主要目的為避免產生連續漏播(斷條),故此監測系統可以為后續生產使用。

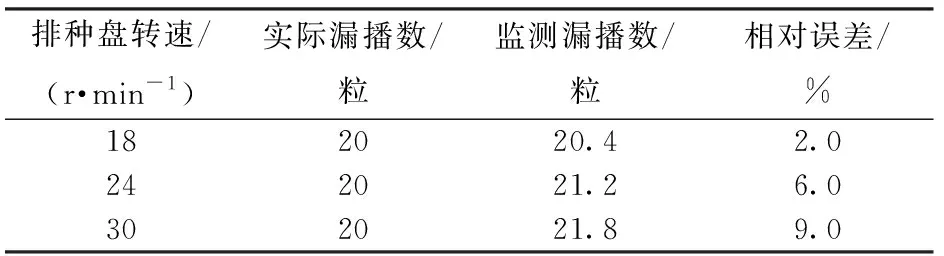

4.2 漏播監測試驗

根據以往試驗觀察到,造成氣吸式排種器漏播的主要原因是型孔堵塞。漏播監測試驗采用人為堵塞型孔的方式進行,雙圈型孔排種盤,每圈30個型孔。型孔堵塞且正壓氣流不能清除掉堵塞物,將產生較為嚴重的漏播問題,需報警提醒。試驗時,用熱熔膠每圈堵塞1個型孔,使用與計數試驗相同的種子,如圖8所示。為了減少外在因素的影響,試驗在室內進行,播種機原地不動,通過程序控制排種器轉速。分別設置3種不同的排種速度,通過排種器上面的觀察窗口統計排種盤漏播數量(自然漏播的不統計在內),與系統顯示的漏播數量進行比較,程序設計為一定時間內累計漏播7次啟動報警。為了便于統計,每次試驗排種器轉動20周,試驗重復5次,取平均值,試驗結果如表3所示。

圖8 漏播監測試驗Fig.8 Test of missing state1.排種器 2.堵塞的型孔 3.種子 4.觀察窗口

表3 漏播監測試驗結果Tab.3 Test results of missing state

從表3可以看出,隨著轉速加快,漏播監測誤差開始加大,但相對誤差不大于9.0%,說明漏播監測程序可靠,可進行后續田間播種試驗。通過對投種口進行觀察,發現造成相對誤差偏大的原因是排種盤轉速加快,種子下落路徑不穩定,經過監測光線前撞擊到了光纖傳感器支架內壁,改變了相鄰兩粒種子的間隔時間。

4.3 田間試驗

上述漏播監測試驗是在設定轉速下進行的,田間作業時排種盤轉速是隨著播種機前進速度實時變化的,程序需要實時更新相鄰兩粒種子的間隔時間以適應變速作業。

田間試驗的目的是驗證閉環控制系統和漏播監測系統的可靠性和準確性,2020年12月,在山東省青島市平度市仁兆鎮進行樣機播種適應性和性能試驗,試驗地塊長100 m,寬20 m,旋耕起壟,壟面寬約280 mm,土質為壤土,土壤含水率為19.5%,土壤堅實度為938 kPa,播種機的前進速度約3 km/h,分別設置播種機的理論株距為50、70、90 mm,各播種10壟。試驗現場如圖9所示。

圖9 田間試驗Fig.9 Field experiments

根據室內試驗得到的最佳播種參數,選擇型孔直徑為1.6 mm的排種盤,啟動風機和控制系統,把氣室負壓調節到4.4 kPa,吹雜正壓調節到1 kPa。由于排種器由伺服電機驅動,PLC自動控制,汽油機帶動播種機前進時,排種器將自動運行。播種后,按照GB/T 6973—2005《單粒(精密)播種機試驗方法》的要求進行試驗和結果評價。選擇3種胡蘿卜種植株距進行試驗,每種株距選取1壟進行測量,選取中間段測量數據,每壟測量3組數據,每組測量100個種子間距,總共得到9組數據,根據試驗數據計算出粒距合格率、重播率和漏播率,如表4所示。

表4 田間試驗結果Tab.4 Results of field experiments %

由表4可以看出,株距增大,株距合格率上升,重播率增大,漏播率減小,但總體變化范圍不大;樣機播種性能良好,漏播率小于等于3.90%,重播率小于2.4%,播種株距合格率大于93.7%,各項指標均符合JB/T 10293—2013《單粒(精密)播種機技術條件》的要求,平均播深17 mm,滿足胡蘿卜播種要求。

為了驗證漏播監測系統測量的漏播率的準確性,取同一株距的3組漏播率平均值進行比較,如表5所示。由表5可以看出,播種機按設計的株距作業,漏播監測系統測量的漏播率誤差小于8.4%,系統監測性能可靠,可用于實際生產。

表5 漏播率監測結果Tab.5 Test results of missing rate %

5 結論

(1)研制的電驅氣吸式胡蘿卜播種機,可以一次完成開溝、精量播種、覆土、鎮壓等作業工序。采用混合動力系統方案,風機和排種器的驅動力不受播種機前進速度影響,從而能保持穩定工作,同時續航時間也得到了保障,播種機可連續工作10 h,滿足作業需求,而其他僅靠蓄電池提供動力的小型播種機續航時間約6 h[2]。排種器采用內外兩圈型孔排種盤,一器雙行排種方式既減少了動力消耗,又使得整機結構更為緊湊,整機質量為53 kg,搬運方便,適合小地塊和設施大棚內作業。

(2)采用對射式矩陣光纖傳感器對種子流進行監測,通過計數試驗,計數相對誤差小于等于4.6%,并通過人為堵塞型孔的方式,對漏播報警系統進行測試,測試結果表明該系統能有效監測漏播情況,滿足生產使用要求。

(3)采用旋轉編碼器對播種機測速,伺服電機驅動排種器,播種控制系統通過調整排種器的轉速,使排種器轉速與播種機前進速度實時匹配,實現整個地塊播種株距均勻。田間試驗表明,播種機按所設計的株距作業后,株距合格率大于93.7%,重播率小于2.4%,漏播率小于等于3.9%,播深均勻,平均播深17 mm,試驗結果符合國家相關標準要求。與傳統使用窩眼輪式排種器的小型蔬菜播種機相比(其株距合格率大于86%)[4],株距合格率提高約7.7個百分點,播種質量可實時監測,監測誤差小于8.4%。