煤層分段注水及高壓噴霧綜合防塵技術應用

李 崗

(霍州煤電集團呂梁山煤電有限公司方山店坪煤礦,山西 呂梁 033199)

1 工程概況

霍州煤電集團呂梁山煤電有限公司方山店坪煤礦現階段主采9#煤層,9#煤層自燃傾向性等級為Ⅱ類自燃,煤塵具有爆炸性。9-208 工作面位于呂梁環城高速的北面、麻塔村(已搬遷)附近,頂部有少量耕地,屬丘陵梯田,其余為坡地。9-208 工作面井下位于二采區西翼,采區工作面雙翼對稱布置,西側為井田邊界,東側為采區上山、區段石門等,南側為規劃的9-210 回采工作面,北側為正在回采的9-206 工作面。9-208 工作面采掘工程平面及其軌道巷斷面圖如圖1 所示。根據回采巷道及開切眼揭露煤層厚度為2.69~3.48 m,均厚3.1 m。9#煤層回采巷道采用單巷掘進方式,礦井煤炭產出量大,工作面接替頻繁,巷道掘進強度大,煤層注水濕潤效果差,種種原因導致掘進工作面粉塵污染嚴重。為有效減小綜掘工作面粉塵濃度,以9-208 軌道巷掘進施工為背景展開相關研究。

圖1 9-208 工作面采掘工程平面圖及軌道巷斷面圖(mm)

2 濕潤劑濃度優化研究

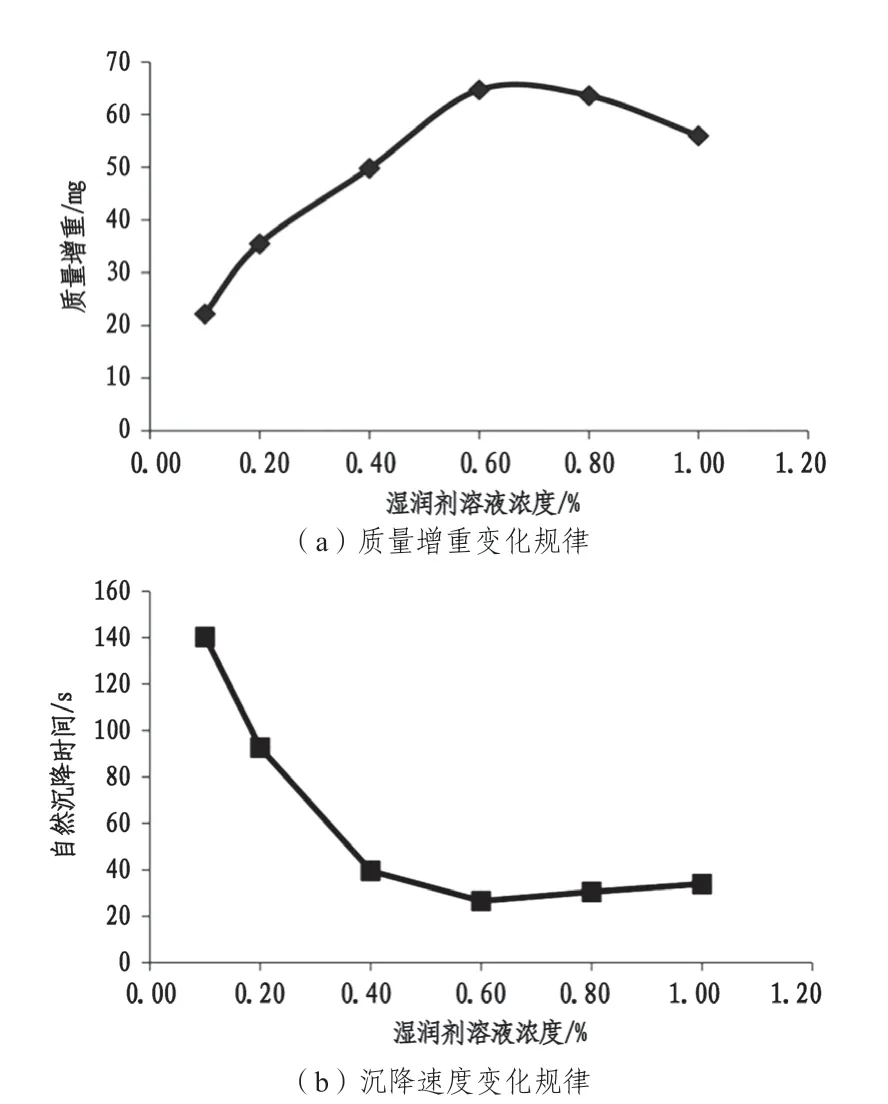

通過毛細管反向滲透法測定店坪煤礦9#煤層煤塵的親水性[1],為降塵方案的制定提供參考。通過測試得出9#煤層煤塵在自來水中不沉降,在濕潤劑溶液中沉降時間為30.8 s,反向滲透吸液增重速度為0.48 mg/min。根據潤濕性判別標準可知,9#煤層為不親水煤層,采用常規的噴霧對于粉塵的潤濕性差,降塵效果不理想,一定濃度的潤濕劑可提高煤塵的親水性[2],因此可通過添加潤濕劑的方式提高煤層注水及噴霧降塵的效果。為確定最佳的潤濕劑濃度,采用毛細管反向滲透法和沉降法分別研究煤層的增重規律和沉降規律。結合類似煤質條件下潤濕劑使用實例,設計實驗樣本潤濕劑溶液濃度為0.1%~1%。將9#煤層煤樣烘干、研磨后,將適量煤樣放置在底部由濾紙封閉的試管內,然后將試管放置在不同濃度的潤濕劑溶液靜置30 min,測試煤樣的增重量,整理得到結果如圖2(a)。將1.0 g 煤塵倒入不同濃度的潤濕劑溶液中,得到煤塵的自然沉降時間變化規律如圖2(b)。

由圖2(a)看出,當潤濕劑濃度較低時,隨著濃度的增大,煤樣的增重量呈增大趨勢,當潤濕劑濃度達到一定值后,煤樣的增重量繼而呈下降趨勢,煤樣的增重量隨潤濕劑濃度增大整體呈“上升-下降”趨勢。在潤濕劑濃度為0.6%附近達到峰值,表明潤濕劑濃度0.6%的溶液在煤層內浸潤速度最快,因此煤層注水時應采用該濃度的潤濕劑溶液。由圖2(b)看出,隨著潤濕劑濃度增大,煤塵的自然沉降時間呈“急劇減小-緩慢增大”。潤濕劑溶液濃度為0.6%時,自然沉降時間最短,說明煤塵在該濃度下溶液中沉降最快,因此采用噴霧降塵措施時,噴霧中應加入0.6%的潤濕劑。

圖2 煤塵潤濕性實驗測試結果

3 掘進面“三壓帶”分段注水技術

通過添加潤濕劑解決煤塵親水性差問題后,設計采用煤塵注水主動抑塵技術來降低掘進工作面產塵量。“三壓帶”分段注水技術廣泛用于煤礦綜掘工作面,該技術具有注水速度快、效率高、用水省等優點[3]。店坪煤礦引進可回收式FKSS-50/12 型兩段式注水封孔器,額定封孔壓力為12 MPa,如圖3。注水系統由高壓泵站、封孔器、壓力表、高壓管路組成,泵站水箱容積為1 m3,額定水壓25 MPa。

圖3 封孔器示意圖

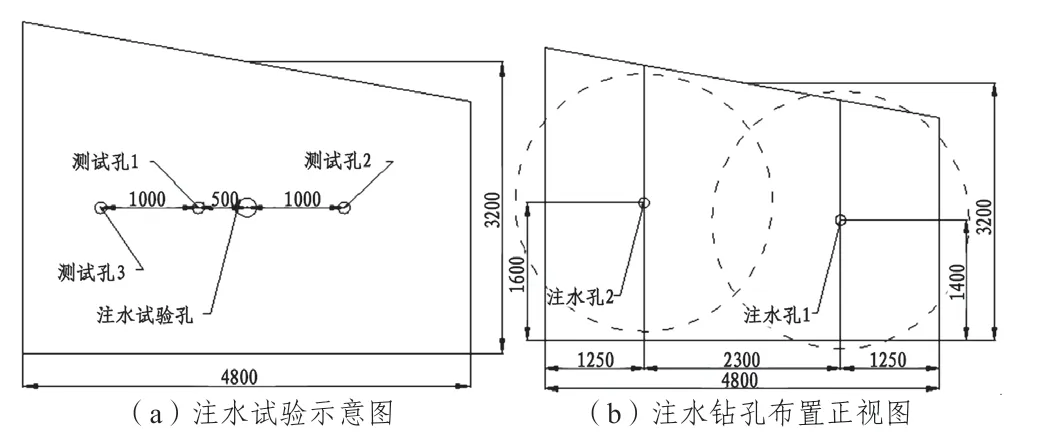

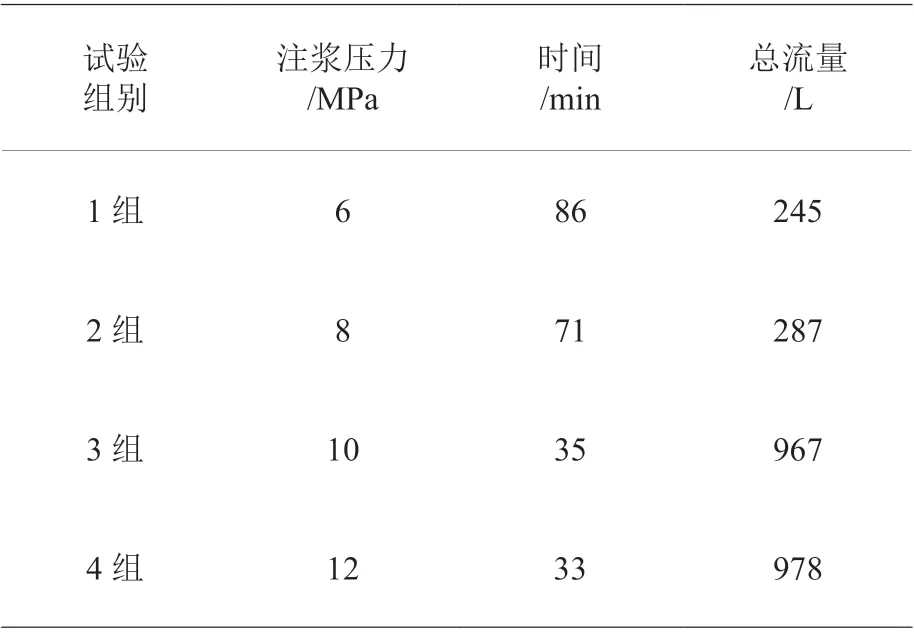

店坪煤礦9-208 軌道巷斷面為斜梯形,為確定合理的注水工藝參數,在掘進初期進行分段注水試驗,注水試驗鉆孔布置如圖4(a)。在巷道斷面中部布置一個注水試驗鉆孔,兩側布置測試孔,注水試驗鉆孔和測試孔均采用直徑42 mm 的鉆頭鉆進,深度6 m。首先研究注水水壓對于注水效果的影響,泵站水箱內添加0.6%的潤濕降塵劑,注水壓力為6~16 MPa,統計注水的時間和流量。進行第一段注水,當煤壁掛汗時或者注水量穩定不變時,開始第二段注水。整理得到結果見表1。

圖4 注水試驗及注水鉆孔布置示意圖(mm)

表1 不同壓力條件下注水時間和注水量結果

當注水壓力小于8 MPa 時,灌注時間均大于60 min,且總注水量小于300 L,注水效果差,效率低;注水壓力為10~12 MPa 時,單孔注水時間在35 min左右,注水總量達到950 L 左右,注水速度快,注水量大,注水效果良好。考慮到封孔器額定工作阻力為12 MPa,確定注水壓力為10 MPa 較為合理。

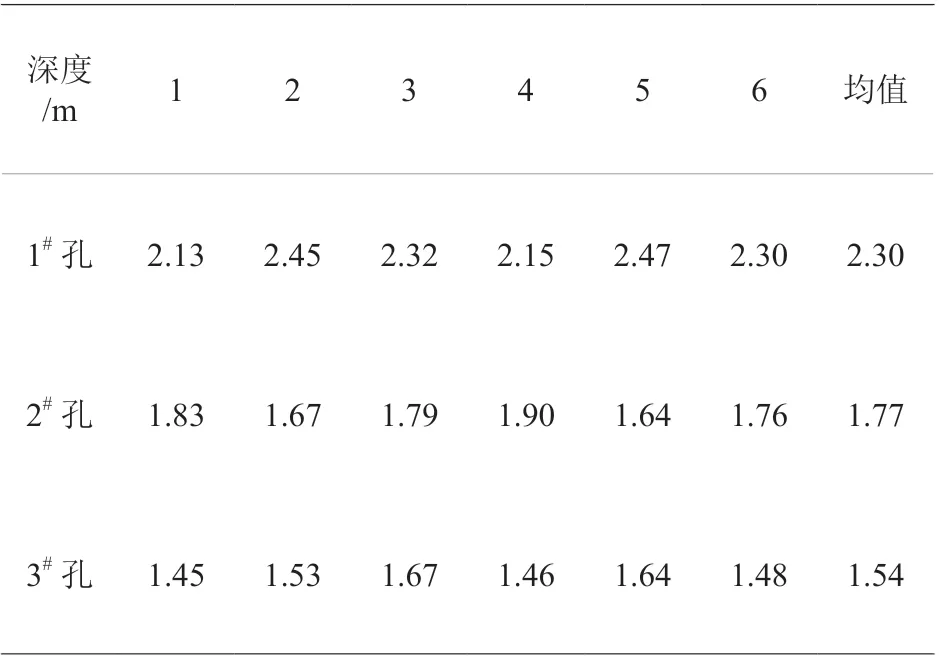

對平行測試孔1~3 鉆屑取樣,通過實驗室測試得到煤屑相對于原始煤樣的水分增量,結果見表2。距注水鉆孔徑向0.5 m 處煤體水分增量均值為2.3%;距離1.0 m 時,水分增量均值1.77%;距離1.5 m 時,水分增量均值為1.54%。距注水鉆孔1.5 m 范圍內煤體的平均水分增量均大于1.5%,說明注水鉆孔有效潤濕半徑為1.5 m。據此設計掘進工作面注水鉆孔布置如圖4(b),每次布置兩個直徑42 mm 的注水鉆孔,孔深6 m,沿巷道軸線方向施工。

表2 測試孔煤屑水分增量測試結果 %

4 掘進機高壓外噴霧技術

店坪煤礦引進G 型高壓霧化噴嘴,射出的高壓噴霧呈實體圓錐形,具有流速高、射程遠、覆蓋范圍廣等優點[4],噴嘴直徑為0.8 mm。考慮到噴霧霧粒及壓力的關系及耗水量、降塵效果等因素,確定噴霧壓力為8 MPa,噴霧霧滴直徑約為54~73 μm。噴嘴的安裝方式如圖5,頂板共6 個噴嘴,兩側各2 個,頂部兩端噴嘴軸心朝向巷道兩幫頂部方向,兩側下部噴嘴軸心朝向兩幫中下部方向,噴嘴安裝在截割懸臂上,距截割部1.2 m。噴霧壓力為8 MPa 條件下,每分鐘耗水量約為30 L,對于巷道頂板和兩幫的強度影響很小。

圖5 噴嘴安裝方式示意圖(mm)

5 現場應用效果分析

5.1 分段注水降塵效果考察

店坪煤礦9-208 軌道巷綜掘工作面采用煤柱分段注水+高壓噴霧聯合除塵技術,為考察該技術的降塵效果,在掘巷階段采用濾膜質量法檢測工作面的粉塵濃度,測試點為距迎頭15 m 處的回風側。根據現場測試及實驗室測量數據,整理得到煤層注水前后粉塵濃度測試結果見表3。

表3 注水前后掘進工作面粉塵濃度測試結果

根據現場粉塵濃度實測結果,未進行煤層注水前,距迎頭15 m 處回風側總粉塵濃度達到574.8 mg/m3,遠高于粉塵濃度規定,必須采取有效的降塵措施。煤層分段注水后,總粉塵濃度降低61.7%,呼吸性粉塵濃度降低63.1%。掘進工作面粉塵濃度顯著下降,說明通過煤層注水降低了煤塵的彌散、流動能力,可有效減少截割部的產塵量。

5.2 高壓噴霧降塵效果考察

為進一步考察高壓噴霧技術的降塵效果,對高壓噴霧開啟前后工作面粉塵濃度進行對比分析,采樣點同樣布置在距迎頭15 m 的巷道回風側,整理結果見表4。僅采用高壓噴霧降塵技術措施時,距迎頭15 m 處回風側總粉塵、呼塵降塵效率分別為73.9%、73.4%,說明采用0.6%潤濕劑溶液取得良好的捕塵效果,可有效減少截割部粉塵向掘進工作面的流動;采用分段注水+高壓噴霧技術措施條件下,距迎頭15 m 處回風側總粉塵、呼塵降塵效率分別為94.4%、87.8%,呼塵濃度僅為7.9 mg/m3。

表4 高壓噴霧技術降塵測試結果

6 結論與建議

店坪煤礦9#煤層為不親水煤層,可通過添加一定濃度的潤濕劑來提高煤塵的親水性。實驗測試表明,質量濃度為0.6%的潤濕劑溶液對煤層的浸潤和捕捉效果最佳,煤層注水及高壓噴霧應采用該溶液。分段注水鉆孔最佳水壓為10 MPa,潤濕半徑為1.5 m。9-208 軌道巷采用煤塵分段注水+高壓噴霧聯合降塵技術掘巷期間,距迎頭15 m回風側總粉塵、呼塵濃度分別為32.4 mg/m3、7.9 mg/m3,降塵效率分別為94.4%、87.8%,掘進工作面作業區域全塵和呼塵濃度整體保持在較低水平,除塵效果顯著。