慈林山礦15206 運輸巷綜掘工作面粉塵治理分析

程云鵬

(慈林山煤業公司慈林山煤礦,山西 長子 046605)

高濃度煤塵環境遇到明火可能引發煤塵或瓦斯煤塵爆炸,威力遠超普通瓦斯爆炸。長期在高濃度粉塵條件下工作,吸入大量粉塵后容易引發塵肺病等呼吸性系統疾病。煤礦綜掘工作面是粉塵主要產生源,目前粉塵治理技術主要有噴霧、通風、煤層注水等技術。本文以慈林山礦15206 綜掘面為例,提出實施了封閉式控除塵技術治理粉塵[1]。

1 工作面概況

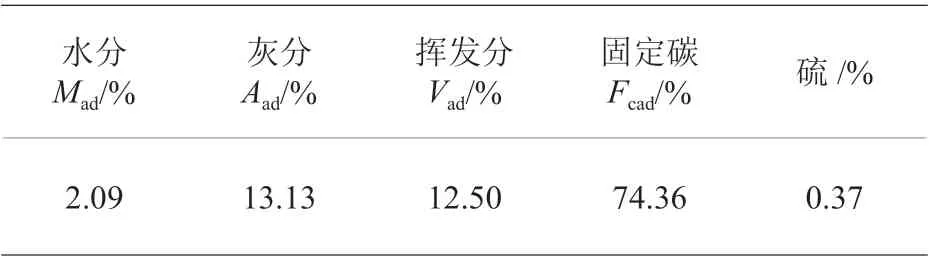

慈林山煤礦隸屬于山西潞安化工集團,核定年生產能力為60 萬t,可采儲量為2 681.48 萬t,煤種為貧煤,煤質工業分析結果見表1。15206 運輸巷為半煤巖巷道,斷面面積為12.9 m2,供風量為230 m3/min,所屬15#煤層厚1.9~2.3 m,均厚2.1 m,結構較簡單,含1~3 層夾矸。本煤層層位穩定,結構較簡單,煤層甲烷含量為0.46 mL/g(干燥無灰基),屬低瓦斯礦井。掘進工作面周邊無采動區,煤層結構幾乎未受采動影響,煤層富水性較小,采掘過程中的產塵量可能很大。15206 運輸巷開口位置位于15 煤南翼皮帶大巷5#聯巷往南59 m 處,總長度為654 m,采用三一EBZ-200 綜掘機掘進作業。

表1 工業分析結果

圖1 巷道斷面圖(mm)

2 15206 綜掘工作面產塵特征

通過對15206 運輸巷掘進工作面現場觀測發現,粉塵來源主要有以下四個方面[2]:

(1)掘進機截割頭截割煤體產塵。綜掘工作面依靠掘進機高強度截割煤體,截割頭上的截齒旋轉割煤是最重要的產塵工序,其產塵量最大、產塵時間最長,截割產塵總量約占掘進面總產塵量的85%。經過對掘進機司機處粉塵濃度實測發現,總粉塵平均濃度高達846.3 mg/m3,呼吸性粉塵平均濃度高達424 mg/m3。截割頭割煤時主要依靠截齒與煤體之間的碰撞使煤壁發生破碎,實現高效掘進,在此過程中,截齒齒尖擠壓、摩擦煤體,煤體首先發生彈性形變,當對煤體施加的壓力超過煤的強度極限以后,煤體發生塑性形變直至發生破壞,此時煤體內部存儲的彈性能瞬間釋放,將破碎的煤體碎塊和粉塵拋出,在高強度壓力作用下儲存的彈性能較多,發生破碎時其釋放速度較快,煤體的破碎程度也較大,因此粉塵易被拋射向空氣中變成氣載粉塵。實測結果表明,截割頭向煤壁施加的力越大產生的粉塵越多,呼吸性粉塵等細微顆粒粉塵占比也越高。同時,煤體破碎過程中還會向煤壁深處及遠處煤體傳導能量,使煤體內部原生裂隙進一步擴展,此時裂隙內部也會產生少量粉塵,發生大范圍煤體破碎時粉塵會被工作面壓風吹起,造成空氣污染。

(2)作業工序產塵。綜掘面作業時除了掘進機截割頭旋轉破碎煤體,還需要打鉆、支護、運煤等步驟,干式鉆孔過程同樣會造成煤體破碎產生粉塵,煤體碎塊通過皮帶運輸機從工作面運送至地面,在此過程中掘進機后方轉載點處存在高度差,煤流掉落過程中將拋灑出大量粉塵。

(3)振動產塵。掘進機截割破碎的煤體碎塊經由掘進機旋轉星輪裝載至運輸機上,在裝煤的過程中煤體相互碰撞,使煤體表面沉積的粉塵再次拋向空中。掘進機星輪裝載過程將造成工作面粉塵濃度增加10~15 mg/m3。

(4)壓入式供風帶入粉塵。煤礦井下多種工作地點都可能產生粉塵,綜掘面供風多數來自巷道入口處的軸流式風機,風機從大巷中抽取空氣壓入工作面,大巷空氣中通常存在一定濃度的粉塵顆粒,如果在風機入口處沒有采取粉塵凈化措施,就會將大巷中的氣載粉塵吹入工作面。

綜掘工作面是粉塵危害十分嚴重的地點,且產生粉塵的來源較多,需要采取高效粉塵治理措施降低粉塵濃度,保障工人身心健康。

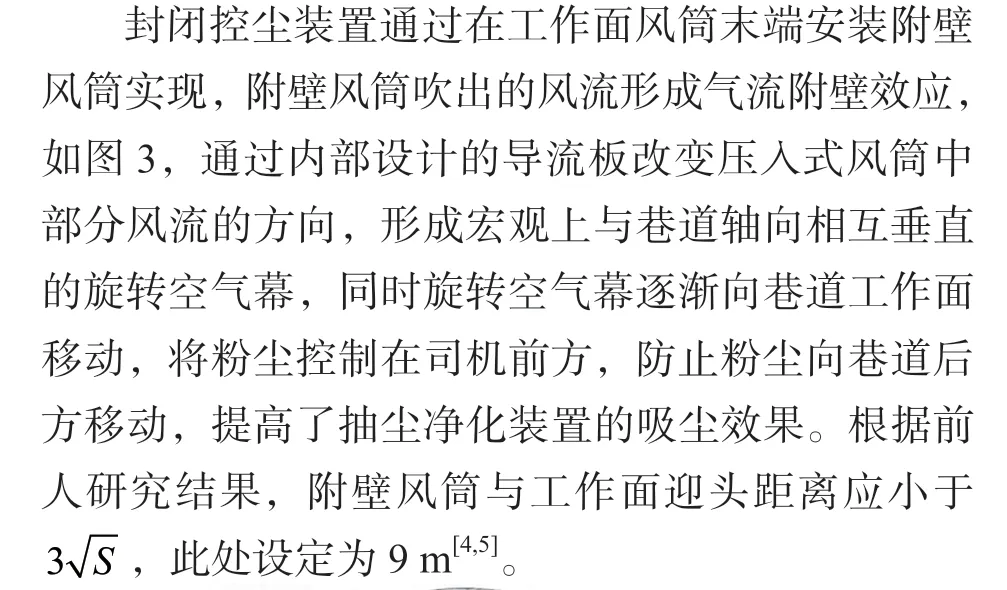

3 封閉式除塵技術及應用效果

為了高效治理綜掘工作面高濃度粉塵,設計了以抽塵裝置為主、控塵裝置為輔的綜掘面封閉式除塵技術,通過抽塵裝置吸入截割產生的粉塵,降低粉塵濃度,利用控塵裝置在掘進機司機前方形成全斷面空氣幕,阻止殘余粉塵擴散,提高抽塵裝置吸入粉塵的效率。

3.1 封閉式抽塵凈化技術

抽塵凈化裝置示意圖如圖2,主要由扁平式粉塵吸入口、柔性風筒、濕式振弦除塵風機組成。粉塵吸入口固定在掘進機截割臂與機身連接處,可以隨著掘進機一同前進或后退,能夠保證對截割產塵的高效吸入,柔性風筒和剛性風筒將吸風口和濕式振弦除塵風機鏈接起來,粉塵從吸入口吸進風筒中,最終在濕式振弦除塵風機中經過濕式除塵組塊凈化,清潔空氣從風機出風口排出。抽塵凈化系統內部均為光滑通道,減少了內部流道空氣能量損失以及粉塵積聚,提高了除塵效果和吸風量。

圖2 抽塵凈化裝置示意圖

圖3 附壁風筒示意圖

3.2 降塵效果

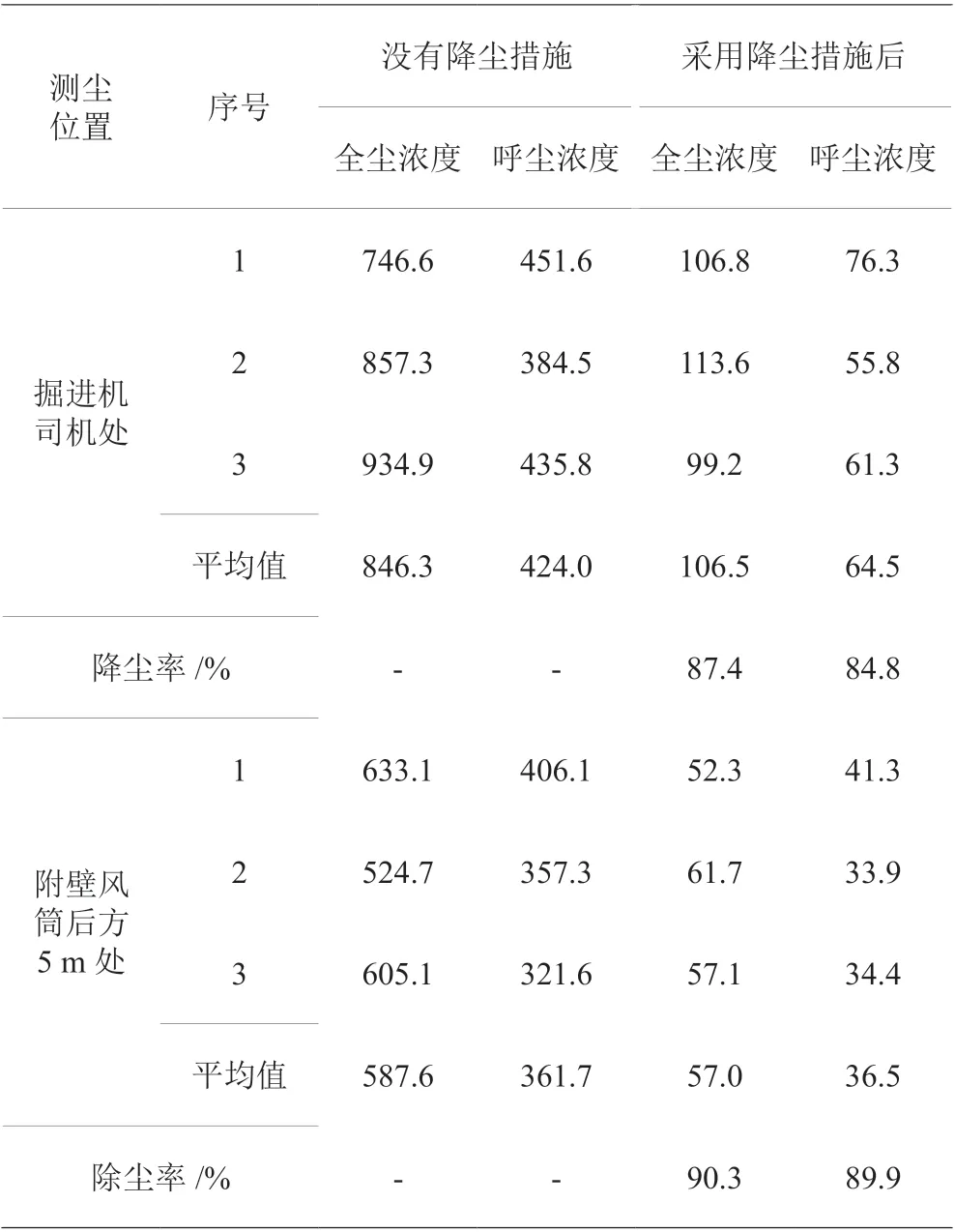

為了測定封閉式除塵系統對粉塵的治理效果,根據國家相關標準規定,在掘進機司機處和附壁風筒5 m 處的工作人員呼吸帶位置分別設置兩個測塵點,采用直讀式測塵儀同時測定呼吸性粉塵和總粉塵濃度。采用降塵措施以后的除塵率按照公式(1)計算:

μ=(c1-c2)/c1×100% (1)

式中:μ為除塵率,%;c1為沒有降塵措施時的粉塵濃度,mg/m3;c2為采用綜合降塵措施后的粉塵濃度,mg/m3。

從表2 中實測數據可以看出,15206 綜掘工作面粉塵危害十分嚴重,沒有任何除塵措施時全塵和呼塵平均濃度在掘進機司機處分別達到846.3 mg/m3和424 mg/m3,附壁風筒后方5 m 處全塵和呼塵平均濃度相對較低,但依然分別達到了587.6 mg/m3和361.7 mg/m3。經過封閉式除塵技術治理以后,粉塵濃度顯著降低,在掘進機司機處全塵降塵率達到了87%,降低至106.5 mg/m3,而呼塵降塵率則接近85%,降低至64.5 mg/m3。經過附壁風筒隔塵后,全塵和呼塵降塵率分別達到了90.3%和89.9%,參與濃度分別為57 mg/m3和36.5 mg/m3。

表2 不同位置的粉塵濃度 mg/m3

4 結論

(1)綜掘工作面粉塵主要來自四個方面,分別是掘進機截割頭旋轉割煤產塵、作業工序產塵、振動產塵和壓入式供風帶入粉塵,其中掘進機截割產塵量最大、產塵時間最長,產塵量約占掘進工作面總量的85%。

(2)采用了濕式振弦除塵風機為主、附壁風筒為輔的封閉式除塵技術后,粉塵治理效果較好,在司機處全塵和呼塵的降塵率分別達到了87%和85%,附壁風筒后方降塵率達到了90%。