帶式輸送機智能聯動控制系統的應用研究

朱文清

(潞安化工集團五陽煤礦,山西 長治 046200)

1 概況

煤礦主運帶式輸送機是煤礦物料運輸的核心設備,其控制系統的控制邏輯直接決定了輸送機系統運行的經濟性及可靠性。五陽煤礦是一座年產能達到千萬噸以上的現代化礦井,主運輸送機采用了STJ1200/2×400 型,輸送能力為1200 t/h,額定運行帶速為4.33 m/s,驅動電機型號為YBSS-400-4,工作時的額定功率為400 kW,輸送機的工作傾角在0~9°,輸送帶帶寬為1200 mm,采用了KPZ-1200/2×200 盤式制動裝置,張緊方式為尾部液壓自動張緊。目前該輸送機系統主要采用了定帶速運行的模式,根據最大落煤量,設置輸送機運行時按4.1 m/s 的帶速運行。但在實際工作中由于綜采效率的變化,輸送機很難達到滿載狀態,多數情況下均處在半載情況運行,長期的高帶速導致了輸送機磨損加劇和輸送機運行能耗居高不下,嚴重影響了物料運輸的經濟性。

為了提高五陽煤礦輸送機運行經濟性和可靠性,技術攻關小組提出了一種新的帶式輸送機智能聯動控制系統,以輸送機煤流監測、輸送機變頻調速控制及運行狀態自動監測為核心[1],對輸送機運行時的狀態進行動態調整,實現了帶速-運量的匹配控制,有效提升了輸送機系統在運行時的穩定性和經濟性。

2 智能聯動運行控制系統

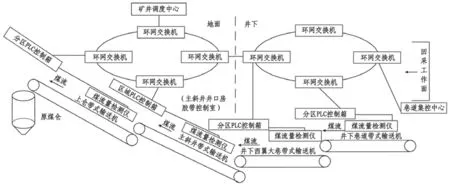

輸送機智能聯動控制系統的核心是能夠對各個輸送帶上的煤量進行自動監測,根據輸送帶上煤量及上下游輸送機的煤量、帶速情況進行自動調整,對各個輸送機的運行情況進行控制,滿足物料輸送安全和經濟性的需求。結合煤礦上輸送機的布置情況,本文所提出的輸送機智能聯動控制系統整體結構如圖1。

圖1 輸送機智能聯動控制系統結構示意圖

由圖1 可知,該控制系統主要包括了地面控制部分和井下控制部分,地面控制部分主要包括了環網交換機、礦井調度中心,井下控制部分主要是各類環網交換機[2],滿足數據監測和控制需求。在每個分輸送機上都設置有煤流量檢測儀和帶速監測儀,系統實時采集各輸送機的運行狀態信息,完成統一計算分析后根據運算結果,向不同輸送機的PLC 控制箱輸出帶速調節信號,實現對輸送機運行帶速的靈活調整。該系統采用了模塊化的設計思路,能夠根據輸送機的不同布置形式,靈活地調整,提高了該控制系統的應用靈活性和可靠性,能夠顯著地降低輸送機在輕載和空載情況下的運行率,降低輸送帶磨損,提高使用壽命。

3 輸送機煤流量監測控制

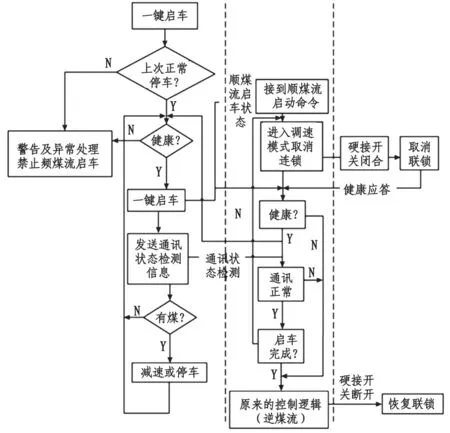

為了滿足對整個輸送機系統精確調整的需求,該煤流量監測控制系統需要能夠精確判斷輸送機運行時的工作點及煤流量分布[3]情況,并通過PLC控制箱來實現基于工作點的帶速調節[4]。同時,為了保證輸送機系統在不同工況下運行的安全性,需要根據上游刮板輸送機的出煤量及輸送機上的煤量分布情況來優化輸送機系統的啟停時間,優化運行協同調速,減少輸送機輕載和控制的運輸率。輸送機在運行過程中可能會出現帶載啟動的情況,為了提高在該工況下的運行穩定性,系統能夠根據測算的輸送機上的煤量分布情況,選擇是順煤流啟動還是逆煤流啟動。例如,當輸送機為空載或者輕載狀況時,輸送機可按工作巷輸送機-西翼大巷輸送機-主斜井輸送機-上倉輸送機-上倉刮板輸送機進行順序啟動。若主斜井輸送機和上倉輸送機上沒有煤炭分布但巷尾的輸送機有煤時,系統則首先啟動工作巷的輸送機,然后根據停機時煤流的位置,計算正常開機狀態下煤流到達工作巷端部的時間,如果時間小于系統設定的安全時間,則可以按照主斜井-上倉輸送機-上倉刮板輸送機的順序啟動。輸送機的煤流量監測控制邏輯流程如圖2[5]。

圖2 煤流量監測控制示意圖

4 變頻調速控制系統選型

輸送機系統完成對煤流量監測和分析后,將數據傳輸給變頻控制器,由變頻器輸出變頻調節信號給驅動電機,實現對輸送機運行帶速的靈活調整,因此要求變頻控制器具有較高的穩定性和調節精確性。目前常用的變頻器主要有西門子的低壓級聯結構變頻器[6],其采用了單向導通結構,能耗低;一種是ABB 公司的ACS5000 型,采用了交流-直流-交流的模式,單管耐壓達到了5000 V。

通過綜合對比發現,ACS5000 型每相具有兩個IGGT 功率元件,而西門子的低壓級聯結構變頻器每相功率元件數量達到了5 個,可靠性較低,而且調節靈敏性低于ACS5000 型,最終在該輸送機智能聯動控制系統上選用了ACS5000 型變頻器[7]。

由于輸送機系統在運行中會出現過負荷的情況,因此為了提高控制安全性,變頻器的輸出電流需要大于輸送機驅動電機的額定電流,并且要具備在2 倍額定電流工作情況下連續60 s、每隔600 s可重復一次的過載能力,提高在不同工況下啟動可靠性的需求。

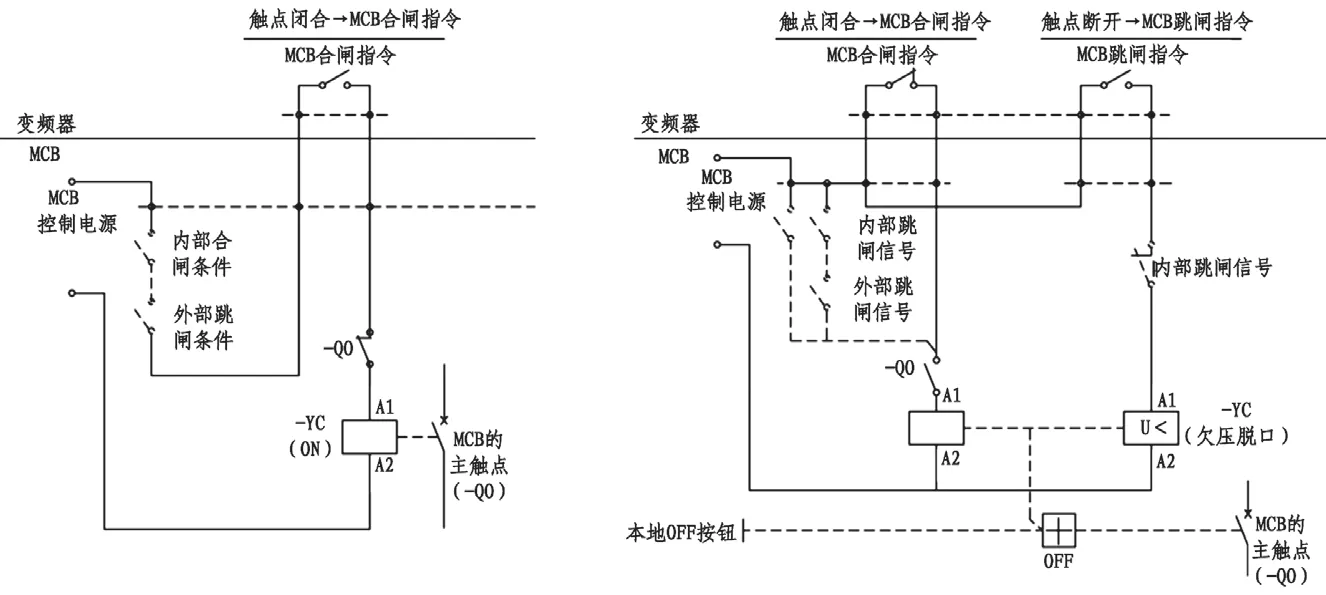

5 高低壓配電系統選型

為了滿足不同工況下控制可靠性的需求,在輸送機智能調控系統中設置了10 臺KYN28-12 型高壓開關柜,柜子內配備了真空斷路器、微機綜合保護器等,同時具有高速以太網接口及閉鎖裝置[8]。變頻器主回路的分閘指令需要由變頻器發出,而不能通過輸送機智能調速系統發出,避免信號受到干擾。當系統內的斷路器在工作時,變頻裝置必須具有閉合斷路器的主動控制權,在斷路器內需要配備欠壓脫扣線圈,若輸送機出現緊急停機故障時,變頻器在輸出分閘節點之外還需要輸出故障跳閘節點,滿足變頻器保護的需求。該輸送機智能控制系統的高低壓合分閘回路如圖3[9]。

圖3 高低壓合分閘回路示意圖

6 應用情況分析

目前該帶式輸送機智能聯動控制系統已經在五陽煤礦進行了應用,對優化前后輸送機系統的運行狀況進行了對比分析,根據從2021 年6 月—2021 年12 月的數據統計,優化后輸送機系統運行的平均帶速由目前的4.1 m/s 降低到了2.98 m/s,平均帶速降低了27.4%,輸送機運行能耗平均降低了19.3%,極大地提升了五陽礦輸送機系統的運輸穩定性和可靠性。輸送機系統監測終端如圖4。

圖4 五陽煤礦監測系統示意圖

7 結論

為了解決五陽煤礦井下帶式輸送機系統不具備帶速-運量匹配特性、變頻調速性能差的不足,提出了一種新的帶式輸送機智能聯動控制系統,對系統結構、控制原理、煤流量監測系統、智能變頻系統選型及實際應用情況進行了分析,實際應用表明:

(1)輸送機智能聯動控制系統采用模塊化設計思路,能夠根據輸送機的不同布置形式靈活調整,提高了該控制系統的應用靈活性和可靠性,能夠顯著地降低輸送機在輕載和空載情況下的運行率;

(2)煤流量監測控制系統需要能夠精確判斷輸送機運行時的工作點及煤流量分布情況,并通過PLC 控制箱來實現基于工作點的帶速調節;

(3)ACS5000 型變頻器可靠性高、能耗低;

(4)輸送機智能聯動控制系統能夠將輸送機運行的平均帶速降低27.4%,將輸送機運行能耗降低19.3%,極大地提升了五陽煤礦輸送機系統運行的穩定性和經濟性。