雙分裂高壓輸電線路四輪移動(dòng)檢修機(jī)器人虛擬樣機(jī)設(shè)計(jì)與仿真

顧蘇,鄒德華,鄺江華,劉蘭蘭,江維

(1.智能帶電作業(yè)技術(shù)及裝備(機(jī)器人)湖南省重點(diǎn)實(shí)驗(yàn)室(國(guó)網(wǎng)湖南省電力有限公司超高壓輸電公司),湖南衡陽(yáng) 420100;2.帶電巡檢與智能作業(yè)技術(shù)國(guó)家電網(wǎng)公司實(shí)驗(yàn)室(國(guó)網(wǎng)湖南省電力有限公司超高壓輸電公司),湖南衡陽(yáng) 420100;3.武漢紡織大學(xué)機(jī)械工程與自動(dòng)化學(xué)院,湖北武漢 430073)

0 前言

高壓輸電線路對(duì)于電力工業(yè)的發(fā)展和穩(wěn)定有著重要影響,需要定期進(jìn)行檢修維護(hù)以保障架空高壓輸電線路工作的穩(wěn)定性。間隔棒的主要用途是限制子導(dǎo)線之間的相對(duì)運(yùn)動(dòng)及在正常運(yùn)行情況下保持分裂導(dǎo)線的幾何形狀。目前220、330 kV的輸電線均采用二分裂導(dǎo)線,為保證分裂導(dǎo)線線束間距保持不變以滿足電氣性能、降低表面電位梯度,并且在短路情況下,導(dǎo)線線束間不產(chǎn)生電磁力而造成相互吸引碰撞,或雖引起瞬間的吸引碰撞,但事故消除后能恢復(fù)到正常狀態(tài),在檔距中相隔一定距離安裝了間隔棒。此外,安裝間隔棒對(duì)次檔距的振蕩和微風(fēng)振動(dòng)也可起到一定的抑制作用。然而,微風(fēng)、覆冰、雨雪等因素會(huì)引起間隔棒移位和銹蝕,因此需要對(duì)間隔棒進(jìn)行定期檢查。目前間隔棒更換作業(yè)主要是人工攜帶作業(yè)工具攀爬上線,對(duì)間隔棒進(jìn)行復(fù)位或更換。此類(lèi)方法需停電作業(yè),不僅效率低,而且人身安全得不到保障。吳功平等研制了面向110 kV單分裂輸電導(dǎo)線上絕緣子和引流板螺栓緊固的帶電檢修機(jī)器人。房立金、陶廣宏等研制了多臂式巡檢機(jī)器人并實(shí)現(xiàn)了在輸電線路上的越障功能。嚴(yán)宇等人成功研制了國(guó)內(nèi)首臺(tái)可重構(gòu)的輸電線路帶電檢修機(jī)器人“Dream-Ⅰ”,該機(jī)器人具有在導(dǎo)線上自主行走及準(zhǔn)確定位的功能。陶志遠(yuǎn)等針對(duì)110 kV智能變電站檢修機(jī)器人帶電作業(yè),提出了一種面向高壓帶電操作機(jī)器人作業(yè)安全性的路徑規(guī)劃方法, 實(shí)現(xiàn)了機(jī)器人的路徑規(guī)劃。何滿棠等設(shè)計(jì)了110 kV智能變電站檢修機(jī)器人,實(shí)現(xiàn)了智能變電站檢修機(jī)器人帶電作業(yè)安全路徑的規(guī)劃。綜上所述,面向330 kV雙分裂輸電線路的帶電檢修工作的研究還較少。在此背景下,本文作者設(shè)計(jì)一種330 kV雙分裂輸電導(dǎo)線四輪驅(qū)動(dòng)間隔棒檢修機(jī)器人及其作業(yè)方法,以代替人工進(jìn)行帶電間隔棒更換作業(yè),保障工人人身安全,提高作業(yè)效率。

1 作業(yè)環(huán)境與作業(yè)任務(wù)分析

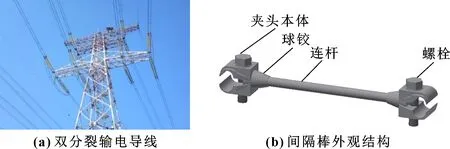

雙分裂導(dǎo)線如圖1(a)所示,二分裂非阻尼球鉸式間隔棒FJQ-405外觀結(jié)構(gòu)如圖1(b)所示。該型號(hào)間隔棒由夾頭本體、球鉸、連桿組成,兩端結(jié)構(gòu)對(duì)稱(chēng)。夾頭本體與連桿通過(guò)球鉸連接,兩端通過(guò)連桿連接。可通過(guò)擰緊螺栓使夾頭本體卡口閉合,松開(kāi)螺栓使夾頭本體卡口張開(kāi)。間隔棒更換作業(yè)包括舊間隔棒拆卸與新間隔棒安裝。拆卸舊間隔棒需將連桿固定,然后松開(kāi)兩端螺栓,使夾頭本體張開(kāi),最后將間隔棒從輸電導(dǎo)線上取下。安裝新間隔棒時(shí)首先將夾頭本體套在輸電導(dǎo)線上,再擰緊兩端螺栓,使間隔棒固定。

圖1 機(jī)器人作業(yè)環(huán)境與作業(yè)對(duì)象

2 機(jī)器人構(gòu)型與虛擬樣機(jī)設(shè)計(jì)

2.1 機(jī)器人構(gòu)型設(shè)計(jì)

本文作者設(shè)計(jì)的間隔棒檢修機(jī)器人共有6個(gè)機(jī)械臂,分別為4個(gè)移動(dòng)臂和2個(gè)作業(yè)臂。4個(gè)移動(dòng)臂末端均安裝移動(dòng)輪,適應(yīng)雙分裂輸電導(dǎo)線作業(yè)環(huán)境。由于間隔棒螺栓緊固需將連桿固定,采用雙作業(yè)臂結(jié)構(gòu)。作業(yè)臂1可進(jìn)行伸縮和旋轉(zhuǎn),將間隔棒套在輸電導(dǎo)線上并固定間隔棒連桿;作業(yè)臂2可進(jìn)行伸縮、縱移、橫移,分別對(duì)間隔棒兩端螺栓進(jìn)行緊固和松開(kāi)。機(jī)器人構(gòu)型如圖2所示。

圖2 間隔棒檢修機(jī)器人構(gòu)型

2.2 作業(yè)機(jī)械手構(gòu)型設(shè)計(jì)

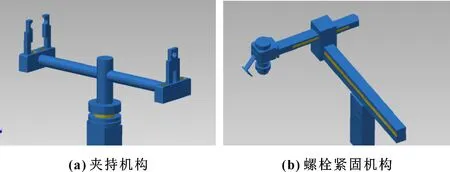

此設(shè)計(jì)的間隔棒檢修機(jī)器人具有2個(gè)作業(yè)臂,其中:作業(yè)臂1布置在機(jī)體前端,遠(yuǎn)離機(jī)體一側(cè),具有二自由度,包括伸縮關(guān)節(jié)和旋轉(zhuǎn)關(guān)節(jié),可將作業(yè)臂1末端運(yùn)送至工作位置;作業(yè)臂2布置在機(jī)體前端,靠近機(jī)體一側(cè),具有三自由度,包括伸縮關(guān)節(jié)、縱移關(guān)節(jié)、橫移關(guān)節(jié),可將作業(yè)臂2末端運(yùn)送至工作位置。作業(yè)臂1末端安裝有夾持機(jī)構(gòu)如圖3(a)所示,具有2組夾爪,夾爪張角開(kāi)口直徑小于間隔棒連桿直徑,內(nèi)部電機(jī)驅(qū)動(dòng)夾爪向中間移動(dòng)夾緊間隔棒連桿,張開(kāi)時(shí)松開(kāi)間隔棒連桿。作業(yè)臂2末端安裝有螺栓緊固機(jī)構(gòu)如圖3(b)所示,用于擰緊和擰松間隔棒螺栓。

圖3 機(jī)器人作業(yè)末端

2.3 機(jī)器人虛擬樣機(jī)設(shè)計(jì)

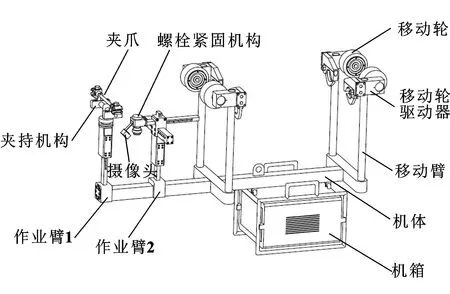

本文作者設(shè)計(jì)的間隔棒檢修機(jī)器人完整樣機(jī)如圖4所示,主要包括機(jī)箱、機(jī)體、移動(dòng)部件、作業(yè)臂部件、作業(yè)末端部件等基本部件。移動(dòng)部件具體包括移動(dòng)臂、移動(dòng)輪、移動(dòng)輪驅(qū)動(dòng)器。作業(yè)臂部件具體包括作業(yè)臂1、作業(yè)臂2,其中移動(dòng)關(guān)節(jié)和伸縮關(guān)節(jié)通過(guò)鏈條軌道配合,旋轉(zhuǎn)關(guān)節(jié)為曲柄搖桿機(jī)構(gòu)。作業(yè)末端部件具體包括夾持機(jī)構(gòu)、螺栓緊固機(jī)構(gòu)。夾持機(jī)構(gòu)具有一組夾爪,通過(guò)電機(jī)-減速箱控制夾爪開(kāi)合。螺栓緊固機(jī)構(gòu)以蝸輪蝸桿傳動(dòng)的方式輸出扭矩。螺栓緊固機(jī)構(gòu)頂部均安裝攝像頭,用于自主定位。

圖4 間隔棒檢修機(jī)器人完整樣機(jī)

3 機(jī)器人作業(yè)運(yùn)動(dòng)規(guī)劃及作業(yè)過(guò)程關(guān)鍵問(wèn)題分析

3.1 機(jī)器人作業(yè)運(yùn)動(dòng)規(guī)劃

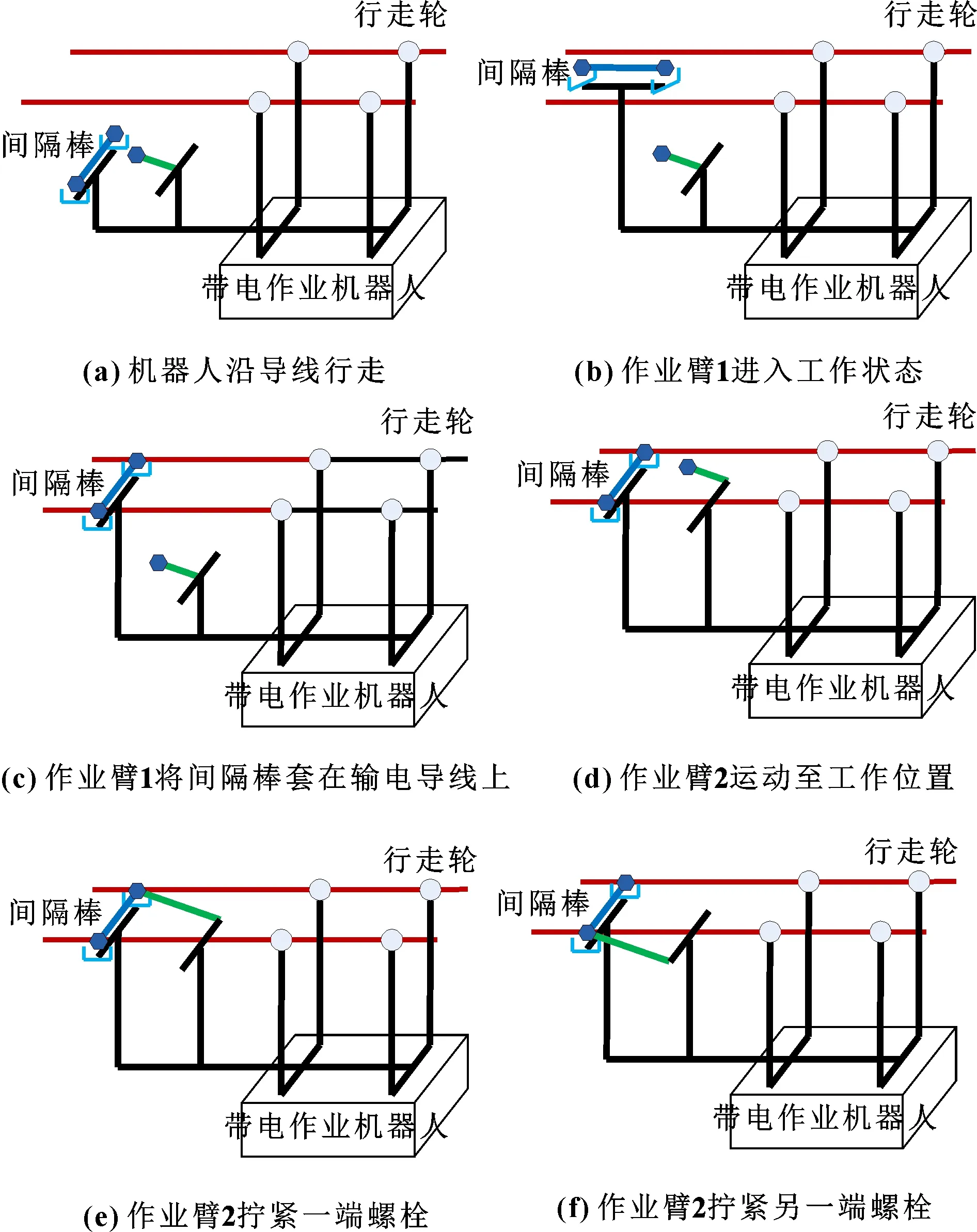

間隔棒檢修作業(yè)運(yùn)動(dòng)規(guī)劃如圖5所示。

圖5 間隔棒檢修作業(yè)運(yùn)動(dòng)規(guī)劃

所設(shè)計(jì)的機(jī)器人間隔棒更換作業(yè)運(yùn)動(dòng)具體規(guī)劃如下:

(1)舊間隔棒拆卸。人工將間隔棒檢修機(jī)器人吊裝上線,旋轉(zhuǎn)關(guān)節(jié)將作業(yè)臂1旋轉(zhuǎn)至工作狀態(tài),機(jī)器人沿導(dǎo)線行駛至工作位置;作業(yè)臂1通過(guò)伸縮關(guān)節(jié)運(yùn)動(dòng)至工作位置,電機(jī)驅(qū)動(dòng)夾持機(jī)構(gòu)夾爪收縮夾緊舊間隔棒連桿;作業(yè)臂2通過(guò)伸縮關(guān)節(jié)和橫移關(guān)節(jié)運(yùn)動(dòng)至工作位置,將螺栓緊固機(jī)構(gòu)與舊間隔棒一端螺栓對(duì)準(zhǔn),螺栓緊固機(jī)構(gòu)擰松舊間隔棒螺栓,縱移關(guān)節(jié)將螺栓緊固機(jī)構(gòu)與舊間隔棒另一端螺栓對(duì)準(zhǔn),螺栓緊固機(jī)構(gòu)擰松舊間隔棒另一端螺栓;作業(yè)臂1通過(guò)旋轉(zhuǎn)關(guān)節(jié)和伸縮關(guān)節(jié)將舊間隔棒從導(dǎo)線上取下;雙作業(yè)臂退出工作位置,間隔棒檢修機(jī)器人下線。

(2)新間隔棒安裝。人工將攜帶新間隔棒的機(jī)器人吊裝上線,旋轉(zhuǎn)關(guān)節(jié)將作業(yè)臂1旋轉(zhuǎn)至工作狀態(tài),機(jī)器人沿導(dǎo)線行駛至工作位置;作業(yè)臂1通過(guò)伸縮關(guān)節(jié)運(yùn)動(dòng)至工作位置,使間隔棒與輸電導(dǎo)線等高,旋轉(zhuǎn)關(guān)節(jié)將新間隔棒放置在輸電導(dǎo)線上,使新間隔棒夾頭夾住輸電導(dǎo)線;作業(yè)臂2通過(guò)伸縮關(guān)節(jié)和橫移關(guān)節(jié)運(yùn)動(dòng)至工作位置,將螺栓緊固機(jī)構(gòu)與新間隔棒一端螺栓對(duì)準(zhǔn),螺栓緊固機(jī)構(gòu)擰緊新間隔棒一端螺栓,縱移關(guān)節(jié)將螺栓緊固機(jī)構(gòu)與新間隔棒另一端螺栓對(duì)準(zhǔn),螺栓緊固機(jī)構(gòu)擰緊新間隔棒另一端螺栓;電機(jī)驅(qū)動(dòng)夾持機(jī)構(gòu)夾爪張開(kāi)松開(kāi)新間隔棒連桿,間隔棒檢修機(jī)器人安裝新間隔棒;雙作業(yè)臂退出工作位置,間隔棒檢修機(jī)器人下線。三維實(shí)體模型作業(yè)運(yùn)動(dòng)規(guī)劃如圖6所示。

圖6 三維實(shí)體模型作業(yè)運(yùn)動(dòng)規(guī)劃

3.2 作業(yè)過(guò)程關(guān)鍵問(wèn)題分析

通過(guò)機(jī)器人作業(yè)運(yùn)動(dòng)規(guī)劃可知,作業(yè)過(guò)程中的關(guān)鍵技術(shù)問(wèn)題主要包括以下3個(gè)方面:

(1)機(jī)器人初定位。機(jī)器人吊裝上線之后,地面基站工作人員控制機(jī)器人快速前進(jìn),當(dāng)距離間隔棒約為10 m時(shí)開(kāi)始減速緩慢前進(jìn)。當(dāng)機(jī)器人移動(dòng)輪觸碰到間隔棒夾頭本體時(shí),地面基站收到機(jī)器人返回?cái)?shù)據(jù),控制機(jī)器人反向行走20 cm。此時(shí),機(jī)器人到達(dá)初始工作位。

(2)夾頭本體卡口卡住輸電導(dǎo)線。作業(yè)臂1通過(guò)伸縮關(guān)節(jié)與旋轉(zhuǎn)關(guān)節(jié)將間隔棒夾頭本體卡口卡住輸電導(dǎo)線的過(guò)程中,受到導(dǎo)線振蕩的影響,作業(yè)臂1會(huì)進(jìn)行適當(dāng)?shù)奈⒄{(diào)。

(3)擰螺栓套筒分別與間隔棒兩端螺栓的對(duì)準(zhǔn)與定位。通過(guò)采集作業(yè)末端攝像頭輸出的視頻圖像信息,提出一種圖像邊緣檢測(cè)的機(jī)器人作業(yè)末端與螺栓螺母的對(duì)準(zhǔn)定位控制方法,實(shí)現(xiàn)作業(yè)末端與作業(yè)對(duì)象的對(duì)準(zhǔn)與定位。

4 運(yùn)動(dòng)學(xué)分析

4.1 D-H運(yùn)動(dòng)學(xué)建模

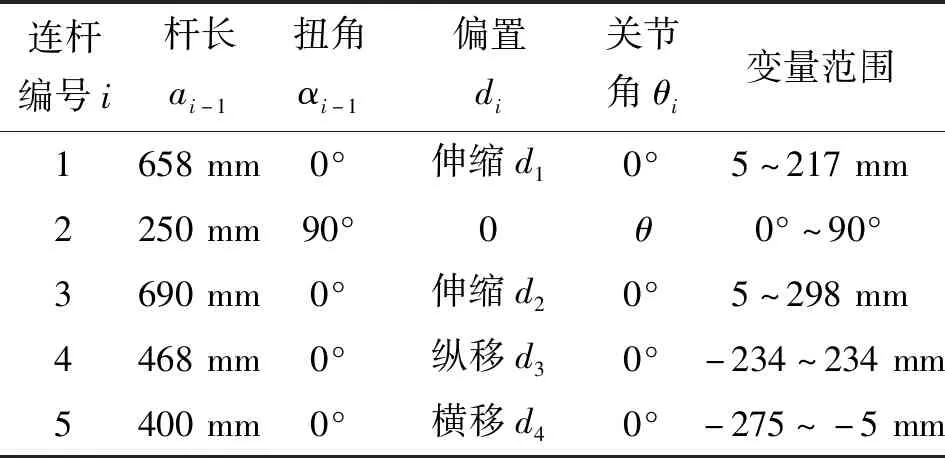

目前,串聯(lián)式作業(yè)臂運(yùn)動(dòng)學(xué)分析一般使用D-H坐標(biāo)法描述桿件相對(duì)關(guān)系,本文作者設(shè)計(jì)的間隔棒檢修機(jī)器人D-H參數(shù)如表1所示。分別對(duì)移動(dòng)平臺(tái)建立基坐標(biāo)系、作業(yè)臂3個(gè)連桿建立連桿坐標(biāo)系。作業(yè)臂1有2個(gè)關(guān)節(jié),作業(yè)臂2有3個(gè)關(guān)節(jié),按串聯(lián)順序分別是作業(yè)臂1伸縮關(guān)節(jié)、作業(yè)臂1旋轉(zhuǎn)關(guān)節(jié)、作業(yè)臂2伸縮關(guān)節(jié)、作業(yè)臂2縱移關(guān)節(jié)、作業(yè)臂2橫移關(guān)節(jié),按照D-H法建立坐標(biāo)系-,如圖7所示。其中,基坐標(biāo)系建立于初定位完成后機(jī)器人到達(dá)初始工作位時(shí)作業(yè)臂1的初始位置處,連桿坐標(biāo)系建立于作業(yè)臂1伸縮關(guān)節(jié),連桿坐標(biāo)系建立于作業(yè)臂1旋轉(zhuǎn)關(guān)節(jié),連桿坐標(biāo)系建立于作業(yè)臂2伸縮關(guān)節(jié),連桿坐標(biāo)系建立于作業(yè)臂2縱移關(guān)節(jié),連桿坐標(biāo)系建立于作業(yè)臂2橫移關(guān)節(jié)。

表1 作業(yè)臂的連桿參數(shù)及關(guān)節(jié)變量

圖7 機(jī)器人作業(yè)臂連桿坐標(biāo)系

4.2 運(yùn)動(dòng)學(xué)正解

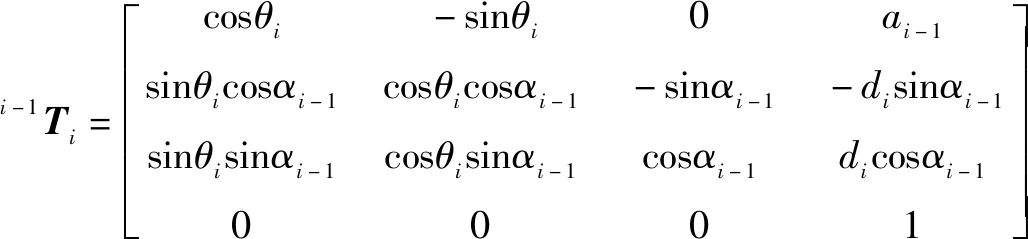

機(jī)器人運(yùn)動(dòng)學(xué)正解是根據(jù)已知的連桿長(zhǎng)度和關(guān)節(jié)角度,計(jì)算機(jī)械手的位姿。以某一連桿+1為例,連桿+1固有屬性采用連桿長(zhǎng)度和連桿扭角2個(gè)量共同確定;連桿+1所在空間位置通過(guò)它與相鄰連桿的相對(duì)位置確定,采用連桿偏置和連桿轉(zhuǎn)角2個(gè)量共同確定。可以利用連桿4個(gè)參數(shù)構(gòu)成的4×4矩陣在上一個(gè)連桿坐標(biāo)系中描述當(dāng)前連桿。通過(guò)齊次變換矩陣疊乘,得出作業(yè)手連接作業(yè)末端的連桿位于基坐標(biāo)中的位姿矩陣。通過(guò)平移得到末端位姿矩陣。根據(jù)連桿參數(shù)及關(guān)節(jié)變量,經(jīng)理論推導(dǎo)可以得出連桿坐標(biāo)系在連桿-1坐標(biāo)系下的位姿矩陣-1的表達(dá)式為

(1)

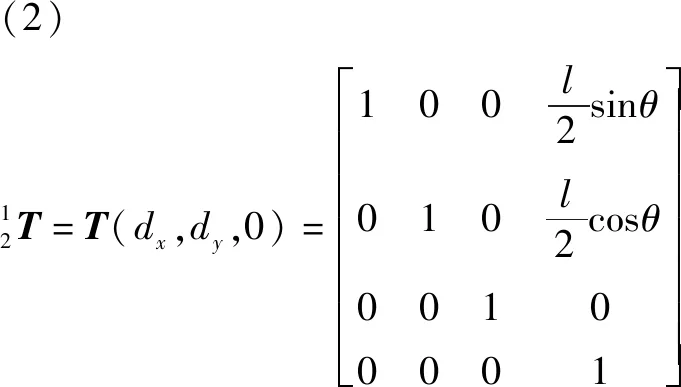

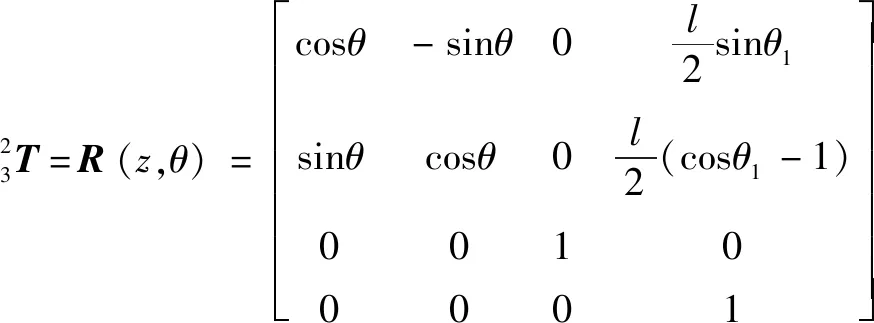

將表1中的連桿參數(shù)、變量代入公式(1)中,得出連桿坐標(biāo)系{}于坐標(biāo)系{-1}中的位姿矩陣。設(shè)雙分裂導(dǎo)線的寬度為,通過(guò)運(yùn)動(dòng)學(xué)分析可分別得到坐標(biāo)變換矩陣:

(3)

(4)

作業(yè)臂1最后的運(yùn)動(dòng)學(xué)正解是相鄰關(guān)節(jié)之間的3個(gè)變換矩陣的乘積,從而得到作業(yè)臂1末端相對(duì)于基坐標(biāo)的坐標(biāo):

(5)

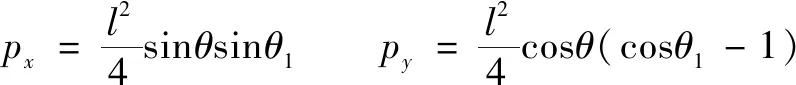

因此,可得運(yùn)動(dòng)學(xué)正解為

=cos=sin=0

=-sin=cos=0

=0=0=1

=658+

5 機(jī)器人系統(tǒng)的運(yùn)動(dòng)學(xué)仿真分析

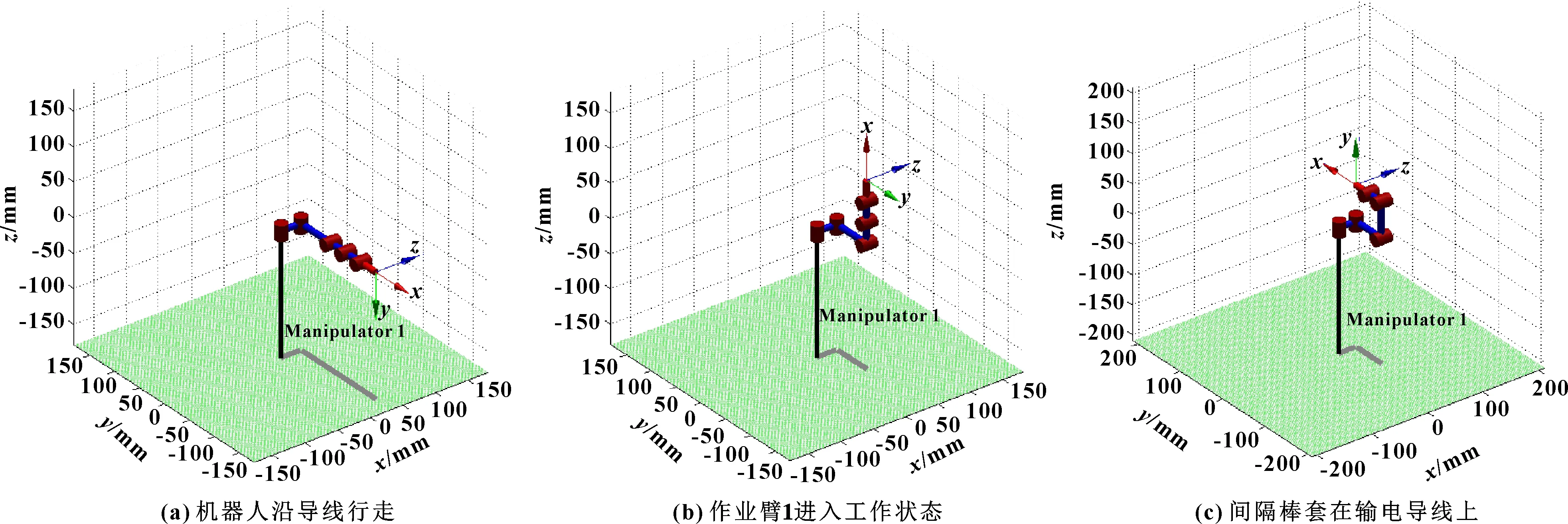

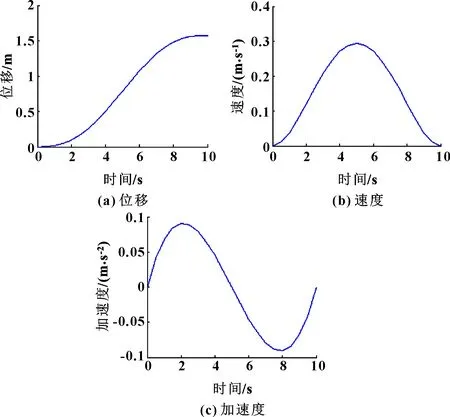

為驗(yàn)證機(jī)器人的運(yùn)動(dòng)性能,可以在MATLAB環(huán)境中對(duì)機(jī)器人作業(yè)臂各連桿、關(guān)節(jié)的參數(shù)進(jìn)行設(shè)置,并對(duì)機(jī)器人進(jìn)行運(yùn)動(dòng)學(xué)仿真分析;在后處理模塊中調(diào)出仿真過(guò)程中每個(gè)關(guān)節(jié)的運(yùn)動(dòng)動(dòng)態(tài)如圖8所示,生成的作業(yè)臂1末端運(yùn)動(dòng)學(xué)參數(shù)曲線如圖9所示。

圖8 機(jī)器人作業(yè)臂1仿真示意

圖9 作業(yè)臂1末端運(yùn)動(dòng)學(xué)參數(shù)曲線

圖8為機(jī)器人作業(yè)臂1運(yùn)動(dòng)學(xué)仿真過(guò)程示意。其結(jié)構(gòu)依次為機(jī)體、伸縮關(guān)節(jié)、旋轉(zhuǎn)關(guān)節(jié)和作業(yè)末端。其中,圖8(a)對(duì)應(yīng)圖6(a),機(jī)器人行駛至工作位,作業(yè)末端運(yùn)動(dòng)至點(diǎn)(0,-125,658) mm;圖8(b)對(duì)應(yīng)圖6(b),伸縮關(guān)節(jié)運(yùn)動(dòng)至工作位置,使間隔棒與輸電導(dǎo)線等高,作業(yè)末端運(yùn)動(dòng)至(0,-125,743) mm;圖8(c)對(duì)應(yīng)圖6(c),旋轉(zhuǎn)關(guān)節(jié)將新間隔棒放置在輸電導(dǎo)線上,使新間隔棒夾頭夾住輸電導(dǎo)線,作業(yè)末端運(yùn)動(dòng)至(125,0,743) mm。由圖8可以看出,仿真得到的運(yùn)動(dòng)動(dòng)態(tài)與圖6所示的三維實(shí)體模型作業(yè)運(yùn)動(dòng)規(guī)劃的關(guān)鍵步驟完全對(duì)應(yīng)。

由圖9可知:在0~5 s內(nèi),機(jī)器人伸縮關(guān)節(jié)將新間隔棒送到與輸電導(dǎo)線等高,速度上升較快,最大速度為0.3 m/s;在5~8 s內(nèi),旋轉(zhuǎn)關(guān)節(jié)將新間隔棒安裝在輸電導(dǎo)線上,該過(guò)程為減速運(yùn)動(dòng);在8~10 s內(nèi),新間隔棒已安裝完成,機(jī)械手作業(yè)末端速度為0。可以看出,整個(gè)安裝過(guò)程圖像曲線平滑,無(wú)停滯、卡頓、突變現(xiàn)象,說(shuō)明安裝過(guò)程無(wú)空間、操作障礙。綜上所述,仿真實(shí)驗(yàn)結(jié)果證明了文中所建立的機(jī)械手運(yùn)動(dòng)學(xué)模型正確,驗(yàn)證了所設(shè)計(jì)的機(jī)械結(jié)構(gòu)能夠滿足間隔棒更換作業(yè)過(guò)程中機(jī)器人的運(yùn)動(dòng)學(xué)要求。

6 結(jié)論

(1)提出了一種面向雙分裂輸電導(dǎo)線間隔棒更換作業(yè)任務(wù)的帶電檢修機(jī)器人的基本構(gòu)型,建立了其虛擬樣機(jī)模型,并設(shè)計(jì)了相應(yīng)的作業(yè)末端工具及完整的作業(yè)方案。

(2)提出了面向雙分裂導(dǎo)線間隔棒拆卸與安裝的機(jī)器人作業(yè)臂及其作業(yè)末端運(yùn)動(dòng)規(guī)劃,并對(duì)作業(yè)過(guò)程中的關(guān)鍵技術(shù)問(wèn)題進(jìn)行了分析,建立了末端定位的D-H坐標(biāo)與運(yùn)動(dòng)學(xué)模型。

(3)通過(guò)機(jī)器人運(yùn)動(dòng)學(xué)仿真實(shí)驗(yàn)驗(yàn)證了所設(shè)計(jì)的機(jī)器人系統(tǒng)能夠滿足作業(yè)過(guò)程中作業(yè)末端與作業(yè)對(duì)象之間的運(yùn)動(dòng)控制需求,為機(jī)器人物理樣機(jī)開(kāi)發(fā)提供了參考。