型鋼套拱在圬工拱橋加固中的應用

■游德泉

(福建省交通科研院有限公司,福州 350004)

我國修筑圬工拱橋歷史悠久,20 世紀70-80 年代,因具有就地取材方便、造價低、無需鋼筋水泥材料、無需大型施工機械、耐久性強等特點,在福建省石材資源豐富地區圬工拱橋得到廣泛應用。 但隨著交通行業大規模的路網建設與物流行業的發展,通行車輛的荷載等級不斷提升,圬工拱橋也逐漸暴露出病害情況以及承載能力不足的問題, 亟待加固。特別是超重車輛通行可能會對橋梁造成不能恢復的損傷,致使結構在正常使用時的工作狀態發生變化,危害橋梁的耐久性及安全性。 超重車輛是指車輛裝載貨物(設備)總重量或軸重在橋梁的作用超過設計活載的車輛。 超重車輛的總重、軸重、輪重、軸距、輪距等技術參數與設計規范中的車輛荷載參數有很大的不同,超重車輛總重大、軸載大,其會對橋梁產生疲勞應力幅度加大、損傷加劇,甚至造成結構破壞事故。 因此在超重車輛通行前,需要進行橋梁承載能力評定,對承載能力不滿足的橋梁需進行加固處理后再進行通行安全性評估。 常見的圬工拱橋加固方法主要有:增大主拱截面、調整拱上建筑恒載以及增強橫向整體性等方法[1]。其中增大主拱截面的加固方法根據施工工藝不同又分為:現澆混凝土法、粘貼鋼板法、掛網噴射高強混凝土法和型鋼套拱法等。 而型鋼套拱方法在隧道工程維修加固中運用較多[2],在橋梁工程上可參考經驗較少。 本文在前人研究的基礎上,采用型鋼套拱方法對圬工拱橋進行加固, 以提升圬工拱橋的承載能力。

1 工程簡介

閩粵聯網工程屬福建省重點項目,項目工程運輸換流變壓器車貨總重達506 t,最大軸荷載26.88 t,屬于超大超重運輸。運輸線路全程約為63 km,途經云霄境內諸多國省道干線以及縣道老舊橋梁與涵洞。后坑埔橋位于國道357 上(圖1),屬國道修建之初的先行工程,無設計及相關養護資料。 現場調查結果表明:后坑埔橋為單孔圬工砌體結構,道路寬8.10 m, 橫向布置為0.55 m 左側防撞護欄+7.00 m機動車道+0.55 m 右側防撞護欄。 圬工砌體結構凈跨徑9.97 m,主拱圈橫向寬8.00 m,為單層巖石塊砌筑,拱上側墻為巖石塊砌筑;下部結構橋臺為擴大基礎。 對于此類“三無”橋梁,需要對該橋開展基于超重車輛的承載能力評定。

圖1 后坑埔橋通行前狀況

2 圬工拱橋的承載能力檢測評定

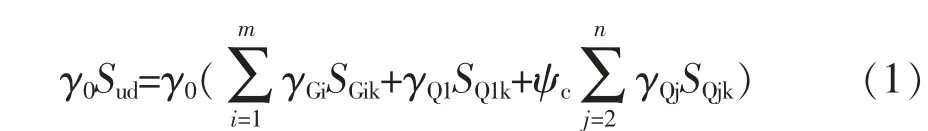

根據規范[3],超重車輛通行需要檢算橋跨結構在承載能力極限狀態下相應的作用效應組合和構件相應的承載力等。 承載能力極限狀態作用的效應組合中超重車輛通行屬于偶然短暫荷載,檢算的效應組合為橋梁的承載能力極限狀態偶然組合。 作用的效應設計值按照以下公式計算:

各參數見JTG D60-2015 《公路橋涵設計通用規范》, 荷載組合依據實際調查情況恒載系數采用1.0,特載系數采用1.1,溫度系數采用(1.1×0.75),不計車輛的制動力及汽車沖擊力。 本項目圬工橋梁承載能力極限狀態應根據橋梁檢測結果依據下式進行計算:

γ0S≤R(fd,ξcad)Z1(2)

各參數意義見規范[3],其中:一級橋梁結構的重要性系數為γ0=1.1,二級橋梁結構的重要性系數為γ0=1.0。

2.1 結構缺損狀況檢查及技術狀況等級評定

該檢測評定工作開展主要依據規范[4],評定采取分層綜合評定與5 類橋梁單項控制指標相結合的方法,按照“橋涵構件→部件→分部結構→總體”的順序進行綜合評定。 對于圬工拱橋主要是關注主拱圈以及橋臺基礎的技術狀況等級。 圬工拱橋主拱圈構件,雖無現場檢查缺陷,但由于檢測前一段時間并無明顯降水,對于主拱圈是否存在滲水等缺損情況無法準確判斷。 即便無現場檢查缺陷結果,也不能按照1 類結構評定。 因此該橋整體技術狀況等級評定為2 類。

2.2 結構材質狀況與狀態參數檢測

為配合后期的檢算需求,針對性地開展檢測項目。 圬工拱橋檢測內容包括:尺寸復核(含上部結構、下部結構、擴大基礎)、拱軸線及橋面線形檢測、砂漿強度推定、結構基頻。 通過現場實測數據,還原了結構尺寸(圖2),實測矢跨比為0.20,砂漿抗壓強度推定值為14.38 MPa,為后期檢算提供基礎數據。

圖2 橋梁整體結構示意圖

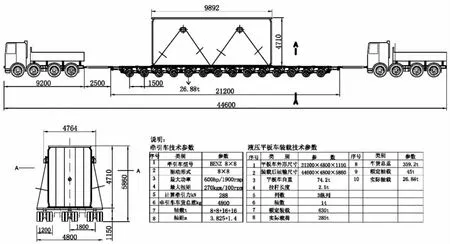

2.3 基于超重車輛荷載的結構檢算

綜合現場檢測的結果,對橋涵結構開展基于超重車輛荷載的結構檢算。 對于圬工拱結構,主要檢算主拱圈拱頂、四分點及拱腳截面的強度。 本項目中采用三軸裝載車(圖3),軸重為26.88 t,軸重力過大,對主拱圈結構,特別是拱頂位置產生較大的彎矩,結構處于大偏心的受力狀態,圬工結構的控制截面強度均不滿足通行的承載能力要求檢算結果。

圖3 運輸車輛裝載結構示意圖

3 型鋼套拱加固及安全性評價

3.1 加固方案比較分析

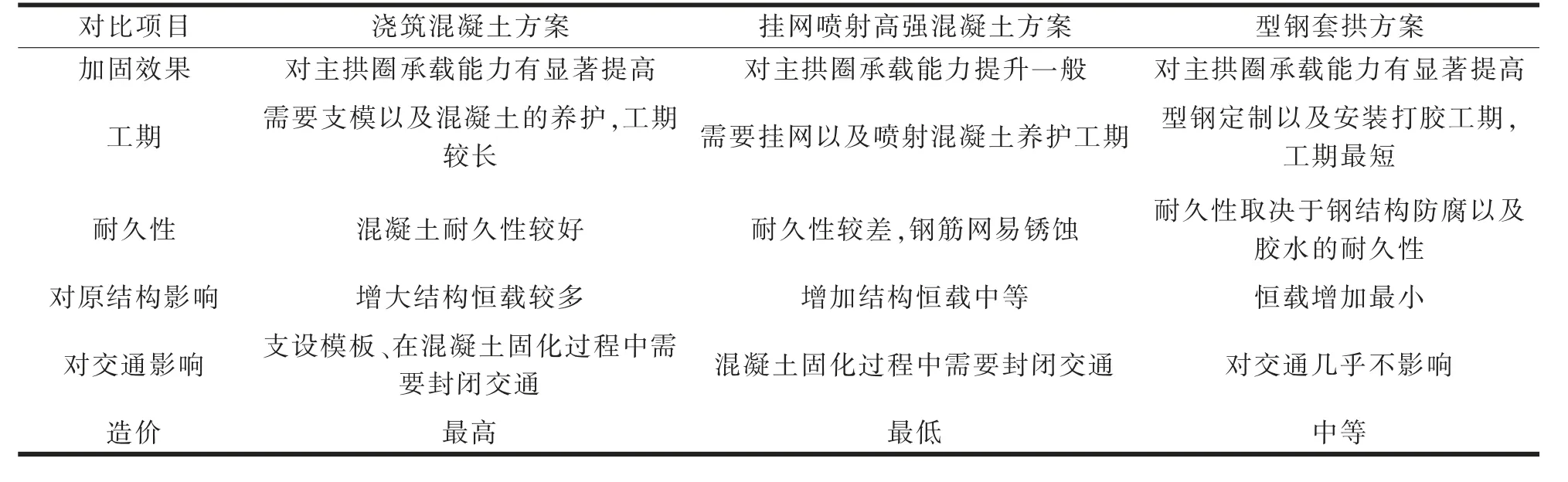

目前所采用的方法為增大截面法,為滿足運輸方運輸工期近、運輸次數多、軸重大等要求,基于加固效果、工期、耐久性、對原結構的影響、對交通影響及造價等多方面比較(表1),本工程最終選定型鋼套拱的加固方案。

表1 后坑埔橋加固方案比選

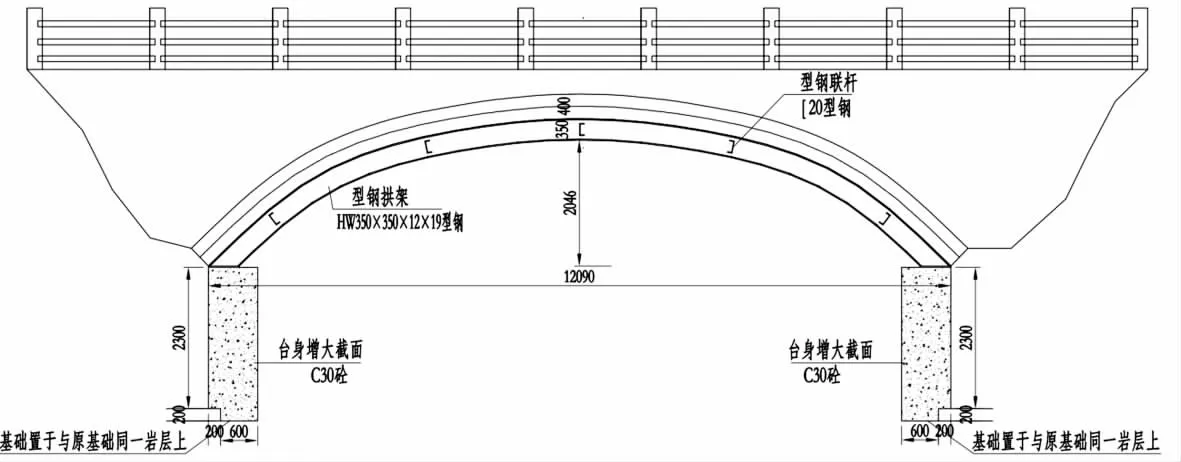

3.2 型鋼套拱加固方案及實施要點

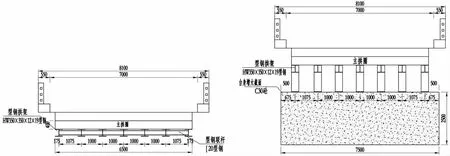

本橋加固總體方案是在拱圈底緣錨固型鋼拱架,與原拱圈協同受力,共同承受超重特載車輛作用。 型鋼拱架底座放置于新增砼基礎上,構造如圖4~5 所示。 主拱圈采用HW350×350×12×19 型鋼套拱加固,型鋼與原主拱圈底緣采用錨栓固定,種植深度130 mm,與原拱圈協同受力,共同承受超重特載車輛作用。 型鋼套拱拱腳與新增砼基礎頂面預埋鋼板焊接。 加固后橋梁現狀如圖6 所示。 施工順序簡述如下:(1)首先進行型鋼立柱(2HN500×200×10×16)混凝土基礎施工,預埋型鋼立柱基礎鋼板。(2)臨時中斷橋面交通,在合龍口用液壓千斤頂同步對頂型鋼拱架,達到設計對頂力后,穩定1 h,再在有型鋼拱架與拱圈底緣有空隙位置逐個擰緊錨栓,用黏膠劑灌縫,待黏膠劑到達固化時間后,完成套拱安裝,開放交通。

圖4 加固施工設計立面圖

圖5 加固施工設計橫斷面圖

圖6 加固后橋梁現狀圖

施工過程中應注意以下幾點:(1)施工單位進場后,須先對原橋相關構造尺寸進行復測,確保尺寸、標高無誤后方可進行下料加工。 (2)必須確保套拱拱架與原拱圈間的密貼,現場施工時必須確保所有螺栓擰緊到位、型鋼拱架與拱圈底緣間間隙注膠填滿。 (3)本橋加固施工完后,應按超重特載車輛荷載等級進行荷載試驗,荷載評定通過后方可通過超重車輛。

3.3 有限元檢算評價

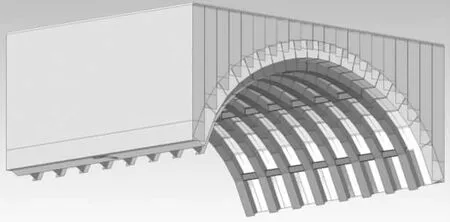

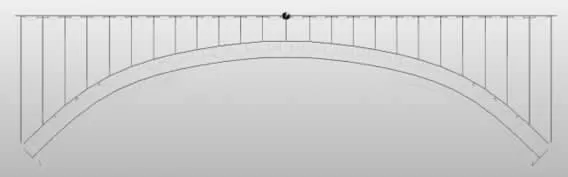

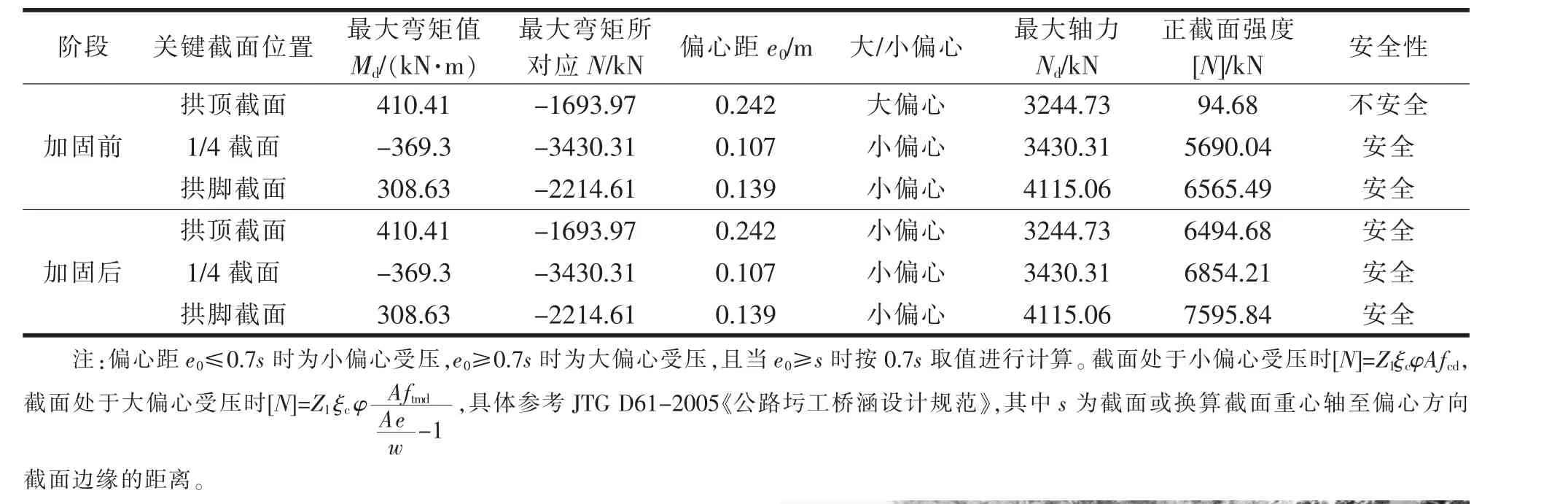

運用Midas Civil 有限元軟件建立加固后橋梁模型,并與加固前的模型進行對比。 模型的建立基于如下假設:加固的型鋼套拱與原圬工拱圈剛性連接,采用新增型鋼套拱與原圬工拱橋主體結構的節點、單元等位移協同受力的方式, 新增節點與原節點采用彈性連接方式,模型如圖7 所示,內力圖如圖8 所示。 主拱圈截面強度檢算結果見表2。

圖7 型鋼套拱加固后有限元模型圖

圖8 加固后橋梁結構內力彎矩圖

表2 主拱圈截面強度檢算結果

3.4 實際荷載法評價

對橋梁現場開展靜載試驗,參與試驗的車輛以載重45 t 三軸載重車輛為主(圖9),橫向軸重最大可以達到31.5 t, 以保證試驗荷載效率能夠達到0.95 以上,滿足規范[5]要求。 荷載試驗主要測試在試驗車輛作用下結構撓度、應變、裂縫等參數變化情況。 對于圬工連拱結構,需要測試全橋布載狀態下主拱圈變形以及橋臺水平位移。 試驗結果表明結構試驗校驗系數均小于1.0,殘余變形小于20%,根據規范[5]的評價指標,加固后的橋涵能夠滿足大件運輸通行要求。

圖9 實際荷載法現場加載車輛

3.5 通行前試運行的監測

大件設備正式運輸通行前,采用1.1 倍的貨物重量進行模擬運輸。運輸過程中對主拱跨中及1/4 跨、3/4 跨位置處豎向及橫向變形進行實時跟蹤監測。

4 結語

(1)圬工拱橋建造工藝歷經上千年的歷史,在社會主義現代化建設進程中,在超重車輛的通行實際中仍舊發揮著承載作用;(2)早期修建的圬工拱橋在較大的車輛荷載及軸載作用下,主拱圈截面強度無法滿足承載能力要求;(3)在短期內實現加固多次通行超重車輛的圬工橋梁項目上,較現澆混凝土、掛網噴射高強混凝土加固方案,型鋼套拱加固方案具有時間上、經濟上、效果上的較大優勢,其可在結構恒載增加較少的情況下取得較好的加固效果;(4)通過有限元模型檢算以及實際荷載法,綜合驗證型鋼套拱加固技術的可靠性,加固后圬工拱橋結構承載能力得到提升,值得推廣應用;(5)對型鋼套拱加固后的橋梁結構養護工作提出新的要求,在鋼結構防腐、防銹以及黏膠耐久性方面值得商討與改進。 綜上所述,采用型鋼套拱方案加固后的圬工拱橋承載能力有了很大的提高,截面抗壓強度性能有很大的改觀,表明該方案合理有效[6],可為類似加固工程提供借鑒和參考。