齒面單坑缺陷下齒輪磨損演變與映射機制研究

張立國,朱玉麒,袁偉,郭前建,譚帥,薛鵬

(1.山東理工大學機械工程學院,山東淄博 255000;2.國家采油裝備工程技術研究中心,山東東營 257091)

0 前言

在高速、重載場合,斜齒輪的嚙合性、平穩性較直齒圓柱齒輪更為優越,所以常應用于大型鉆井礦業機械、輪船、軍備等場合。對于此類大型齒輪箱,根據它在傳動鏈中的工作位置,不宜頻繁拆裝。由非正常摩擦磨損引起的機械設備的故障占比大約為75%,齒輪失效為50%。通常情況下齒輪的異常磨損不易察覺,齒面磨損會降低齒輪傳動的效率和精度,產生沖擊和噪聲,齒輪很可能在短時間內由較小的缺陷發展成斷齒等嚴重事故,局部損傷影響輻射范圍廣,且隨機性大,難以評估。LEI等和MENG等研究了一對外直齒圓柱齒輪在不同點蝕程度下的嚙合剛度的變化規律。MENG等研究了不同裂紋寬度、長度和位置的剝落對齒輪時變嚙合剛度的影響,研究結果表明缺陷會降低齒輪剛度,加劇齒輪嚙合振動。何國旗等通過建立錐齒輪模型仿真和實驗對不同直徑凹坑形貌面齒輪進行了傳動誤差分析,研究結果表明齒面凹坑形貌增大了傳動誤差。鄧澍杰通過對齒面設置不同類型的凹坑缺陷,發現圓形坑狀缺陷對齒輪嚙合狀態和轉速輸出影響最小。傳動系統部件彼此耦合,當齒輪發生故障時,其他部件也會受到嚴重影響,故障診斷技術顯得十分必要,徐啟圣等通過對油樣中磨粒特征進行分析,利用支持向量機獲取磨粒指標參數,提高了磨損狀態評估的效率。林麗等人通過在線監測技術分析了磨粒數量、生成率,為基于油樣檢測磨粒信息提供了預測基礎。為確定設備的磨損狀況和機制特征,常利用鐵譜分析技術對油樣中的磨損粒子進行分析,WANG等利用鐵譜儀獲取磨粒鐵譜圖像,基于蟻群算法判別不同類型的磨損粒子特征,從而確定設備磨損狀態。曲敬淵、王遠宏利用鐵譜分析技術對不同階段下齒輪磨損特性進行了分析,為齒輪磨損機制提供一定的參考價值。

然而,研究者很少涉及齒輪缺陷磨損遷移研究,同一載荷狀態下,正常齒輪與齒面單坑齒輪對磨損的過程映射影響不同,探究缺陷點附近的磨損遷移變化情況和缺陷齒輪磨損衰減趨勢,有必要進行試驗探究。凹坑和剝落常出現在輪齒表面,所以,磨損試驗選用常見的圓坑缺陷,缺陷的位置為點蝕和剝落最易出現的齒輪節線附近,以正常齒輪磨損與缺陷齒輪磨損試驗做對比,通過金相顯微鏡觀察不同磨粒分布及磨粒形貌特征,結合有限元分析與齒面掃描電鏡圖分析單坑缺陷對齒輪嚙合狀態的映射機制和齒面磨損形貌特征,為診斷大型閉式齒輪傳動系初始缺陷提供了重要依據,同時為齒輪傳動工況優化提供數據。

1 磨損試驗

1.1 試驗齒輪前處理

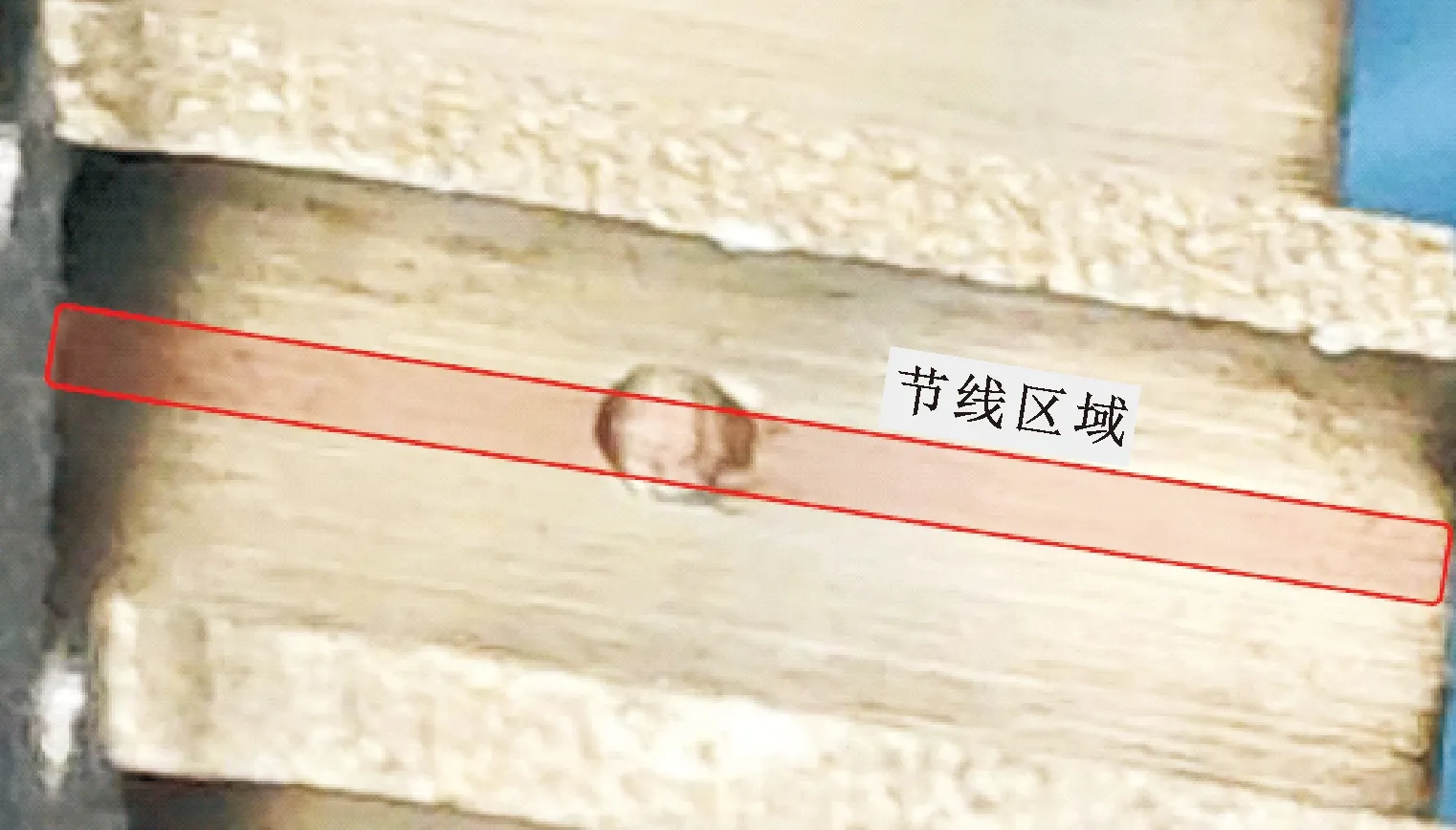

為加速試驗進程,采用線切割的方式對試驗齒輪箱內的試驗斜齒輪進行1/3減薄處理。試驗齒輪由硬度219HBS的45鋼制成,模數為1.5 mm,齒數為82,螺旋角為15°,表面粗糙度為3 μm。為探究單坑缺陷對輪齒摩擦磨損的輻射影響,在輪齒節圓附近加工直徑=600 μm的凹坑缺陷,如圖1所示。通過表面粗糙儀測量凹坑深度為178.409 73 μm。

圖1 齒面凹坑制造形位圖

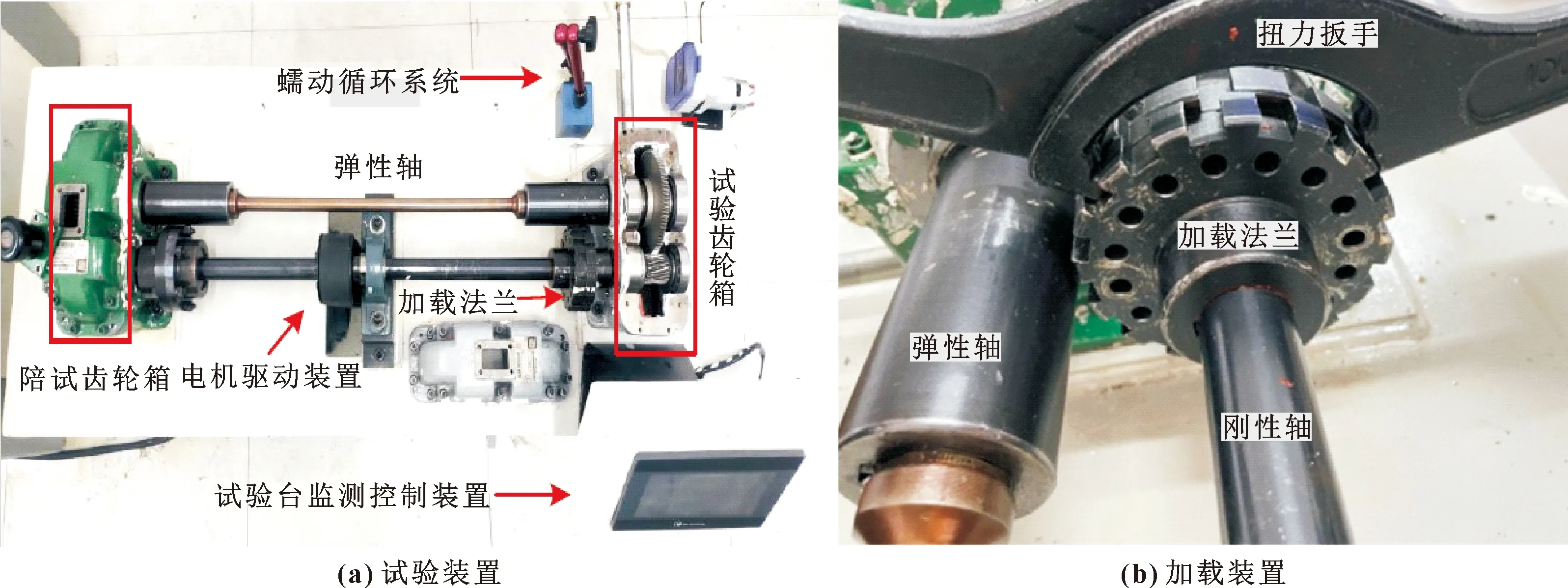

1.2 齒輪磨損試驗臺

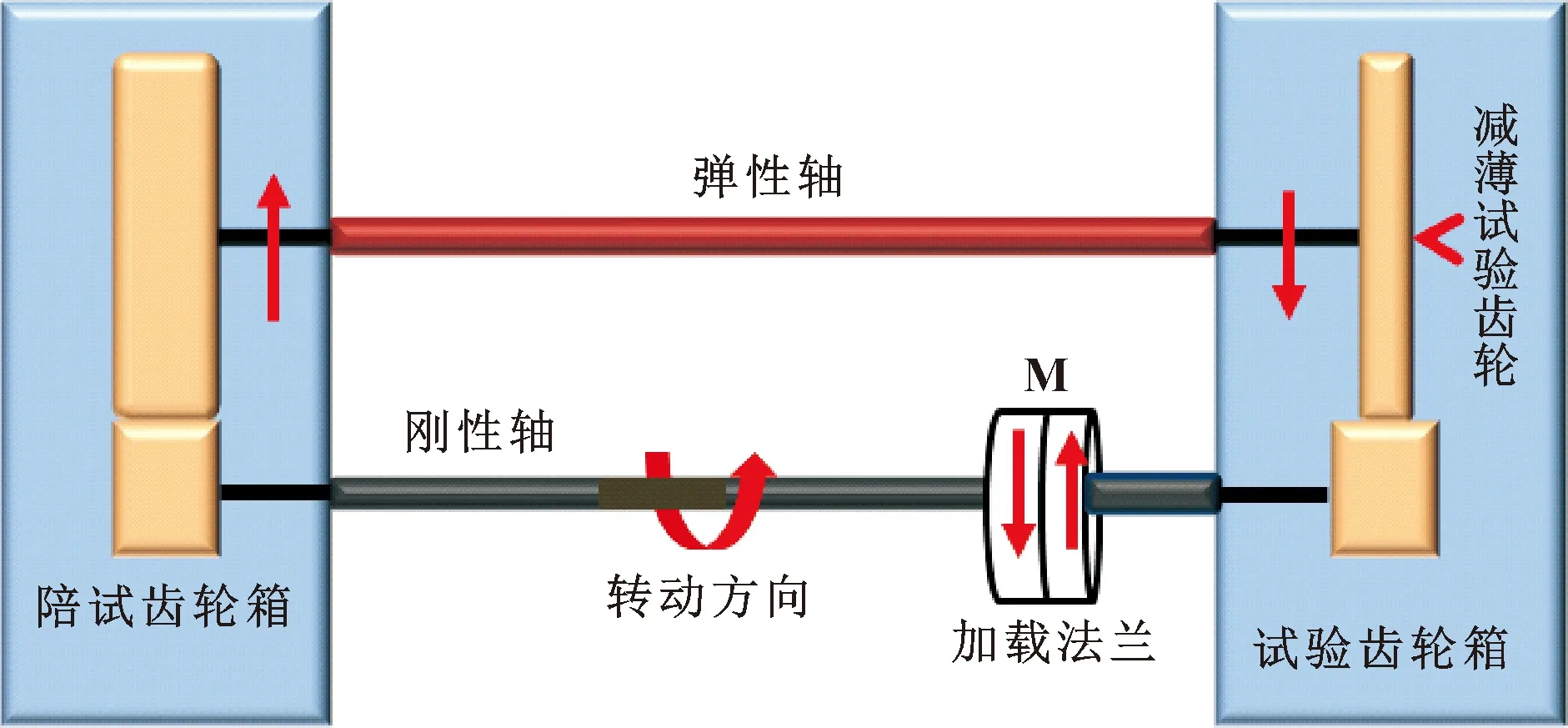

如圖2所示,通過自行搭建的力系封閉式齒輪臺進行探究性試驗,主要原理如圖3所示:通過加載法蘭施加恒定的力矩,施加的扭矩便會傳遞到彈性軸上,彈性軸所受扭矩始終作用在試驗輪齒對偶面上。施加力矩與加載法蘭相對轉過角度之間的函數關系式為

圖2 齒輪疲勞磨損試驗臺

圖3 試驗臺系統原理

=15182 46-14729 82

(1)

其中:為施加扭矩,N·m;為加載法蘭所轉過的角度。兩加載法蘭每轉過2.5°便有兩對鉸制孔對齊。

在PLC集成面板控制的基礎上,控制三相異步電動機的轉速和記錄試驗時間,電機通過皮帶將輸出功率傳遞到齒輪箱上帶動試驗臺運轉。此試驗采用正轉加載的方式,施加61.2 N·m的恒定載荷,設置電機轉速為1 100 r/min。

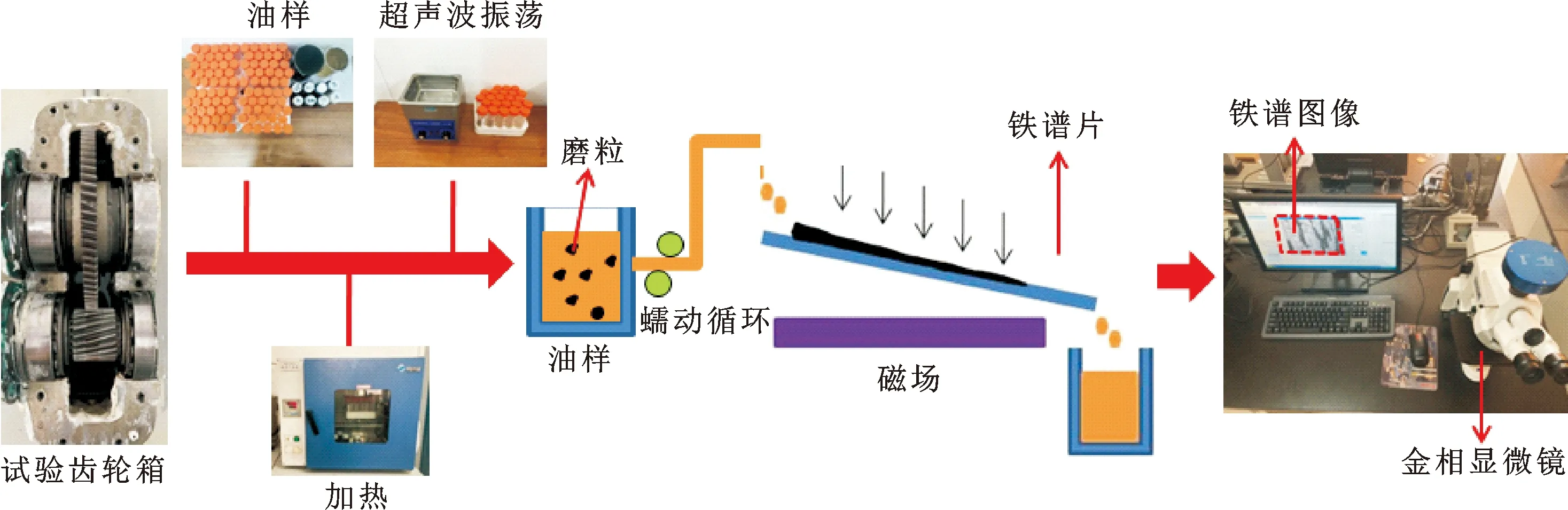

1.3 油樣與磨粒采集

磨損粒子是摩擦副磨損過程的直接產物,能夠準確反映磨損趨勢。因此,作為設備潤滑的主要介質,潤滑油(32# Caltex White Oil Pharma)能加速試驗的磨損進程。在40 ℃,其運動黏度為32 mm/s。閃點為208 ℃,密度為0.86 kg/L,此潤滑油具有良好的氧化穩定性,防止過早地因氧化變質惡化潤滑環境,避免這些物質過早地引起齒輪表面的損壞。此潤滑油常應用于沖擊、重載等工作場合。試驗每隔60 min在試驗齒輪箱里采集油樣20 mL,采集不同磨損時間段內的油樣用于鐵譜片的制備和顆粒計數器的磨損粒子量化統計。為保證油液中的磨損粒子均勻性,試驗采用蠕動泵循環的方式采集油樣,如圖4所示。通過金相顯微鏡對附著磨損粒子的鐵譜片進行分析,以判別不同磨損時期的磨粒形態。通過顆粒計數器對特征時段的磨損粒子統計定量研究,探究齒輪的疲勞磨損壽命及齒輪所處的磨損狀態。

圖4 鐵譜片的制備過程

2 試驗結果與分析

2.1 磨粒定量分析

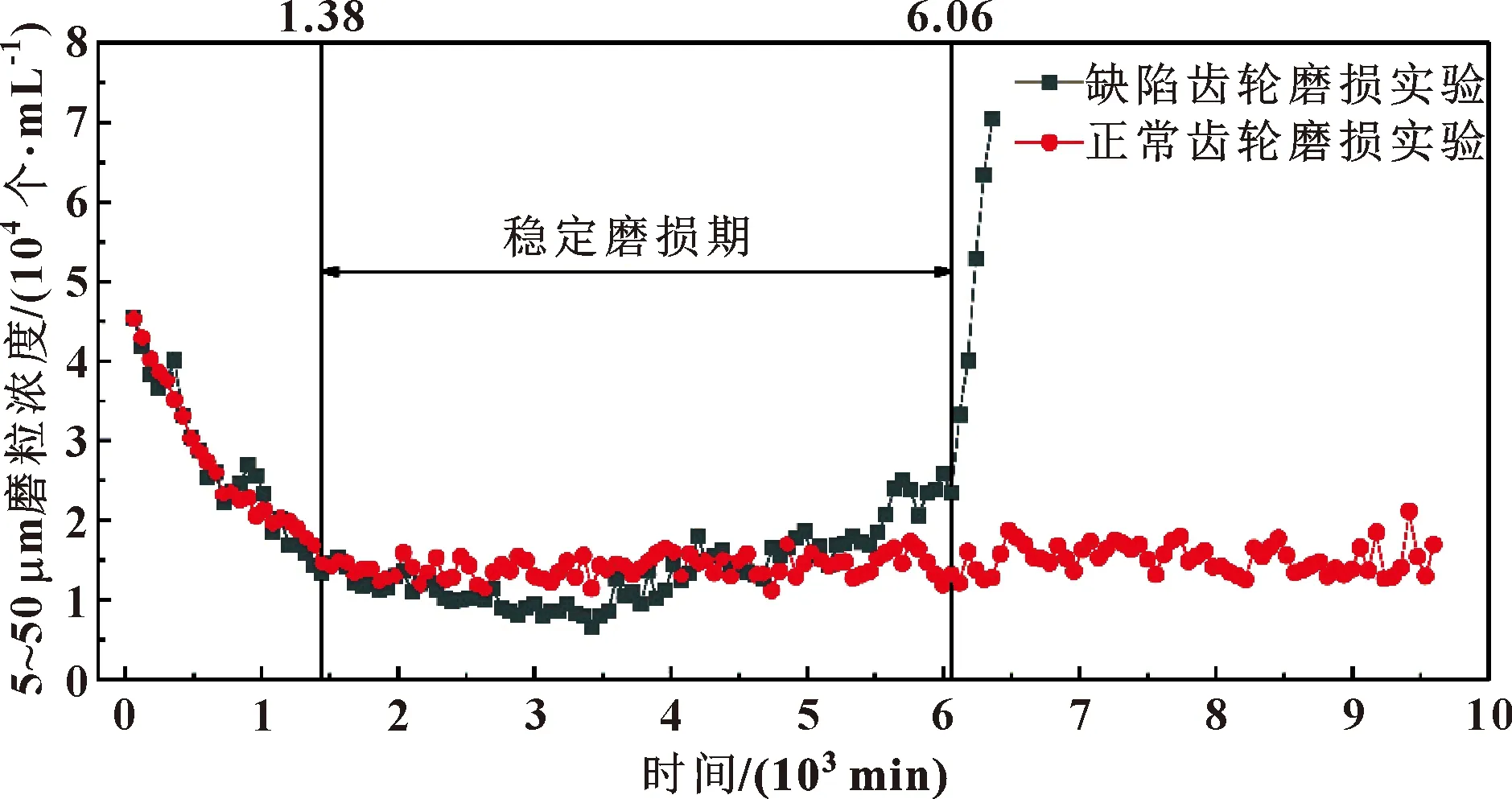

潤滑油作為設備潤滑的主要介質,其攜帶的磨粒信息可以充分體現齒輪摩擦磨損進程。在整個試驗進程中,磨損粒子濃度曲線可表征輪齒磨損演變的特征,此試驗通過磨損粒子的定量分析和鐵譜分析技術相結合對正常齒輪-缺陷齒輪的磨損信息進行分析,揭示坑狀缺陷下斜齒輪摩擦磨損的規律。HONG等研究發現粒徑在0~50 μm之間的磨粒可用于表征疲勞磨損的變化狀況。顆粒計數器能夠分析出齒輪箱潤滑油中所含磨粒的尺寸與數量,通過對不同時段的油樣進行檢測,可以判斷出齒輪運行過程中所處的磨損狀態以及磨損程度。圖5為正常齒輪磨損試驗和缺陷齒輪磨損試驗磨損粒子濃度隨時間的變化趨勢,可以得到:坑狀缺陷齒輪磨損試驗和正常齒輪磨損試驗都具有相同的磨損趨勢,呈凹字形。在重載運行條件下,試驗主要分析齒輪的穩定磨損時段,即齒輪的主要工作階段,單坑缺陷齒輪較正常齒輪的穩定磨損時段明顯縮短,可以得到:雖然單坑缺陷的存在并不會造成齒輪在磨損過程中直接的非正常折斷失效,齒輪完成了齒輪磨損的3個必經階段:磨合階段、穩定磨損階段、劇烈磨損階段,但是缺陷的存在明顯縮短了齒輪的正常磨損壽命。齒輪進入劇烈磨損期,伴隨著齒輪箱振動、異響,齒輪快速失效,主要原因是:齒輪經過長時間的負載運轉已經達到疲勞極限,輪齒發生嚴重磨損,表面材料撕裂、脫落導致大磨粒數量迅速上升。

圖5 正常、缺陷齒輪磨粒數量變化趨勢

2.2 磨粒定性分析

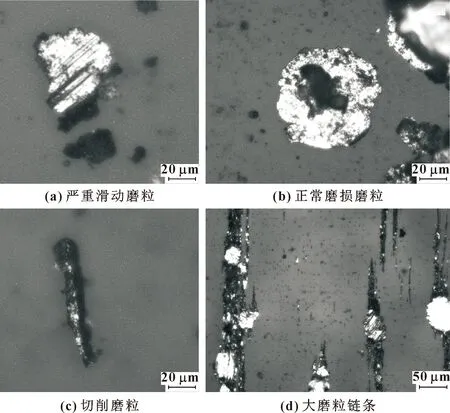

通過鐵譜分析技術,根據磨粒的形態、尺寸、數量等來分析齒輪的磨損部位、類型和程度,并可對設備故障壽命進行預測。試驗利用金相顯微鏡得到不同特征時段的鐵譜圖像并對其進行定性分析,可以識別出不同特征時段的磨損程度,以正常齒輪試驗組采集的具有磨粒特征的鐵譜圖片為基礎判別缺陷齒輪組不同磨損特征時段的磨損特征更為準確,圖6(a)所示的嚴重滑動磨粒表面有明顯的劃痕,尺寸較大,說明此時齒輪的磨損比較劇烈,輪齒表面發生嚴重損傷,其表面混切層應力超過了極限,晶體保護層遭到破壞,大面積的材料破碎、脫落;磨粒尾部聚集著一些黑色氧化物,分析為輪齒嚙合過程中產生的高溫致使磨屑氧化,生成的四氧化三鐵與潤滑油中的雜質聚合成黑色氧化物;嚴重滑動磨粒的尺寸一般大于20 μm,當油液中該特征的磨粒數量上升,表明此時齒輪箱潤滑不良,即將出現故障。圖6(b)所示的磨粒外形規整呈薄圓片狀且表面非常平滑,為齒輪摩擦副正常磨損脫落生成。圖6(c)所示的切削磨粒呈條形,形狀細長但尺寸較大,表面附著黑色氧化聚合物,產生的原因為潤滑液中較硬的雜質或齒面剝落下的大磨粒進入到齒輪接觸面中,在外力的作用下,硬磨粒與軟齒表面發生相對滑動形成切削磨損。圖6(d)為觀測到的大磨粒鏈條,出現在齒輪磨損后期劇烈磨損階段,其中混雜各種混合物,此時摩擦副在重載高速的接觸條件下,振動加劇,油膜破裂產生大量的黏著磨粒、疲勞磨粒。不同的磨損時期會產生不同特征的磨粒,當在油液中發現大量異常磨粒,則說明此時齒輪出現故障,可以將此作為預防齒輪故障的手段。

圖6 不同特征的磨粒

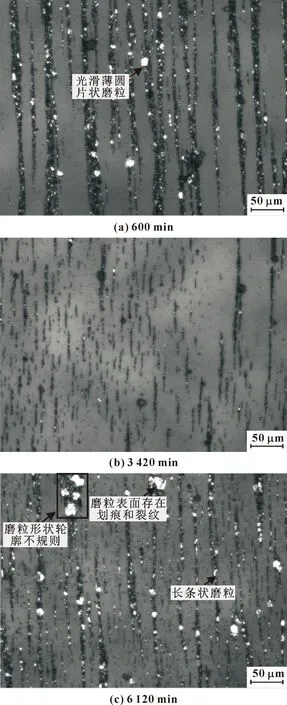

基于對不同特征磨粒的鐵譜分析,對齒面單坑齒輪的不同磨損時期的鐵譜圖像進行分析。圖7所示為金相顯微鏡下200倍的鐵譜圖像,如圖7(a)所示:在600 min,齒輪處于磨合階段,此時磨損率較大,產生的磨粒鏈條較粗且磨損粒子形狀輪廓規則,表面光滑,大多呈圓片狀。如圖7(b)所示:在3 420 min,齒輪處于穩定磨損階段,磨粒數量較少且保持穩定,多為尺寸1~15 μm的細小薄片磨粒,說明齒輪箱此時處于良好的潤滑中。如圖7(c)所示:在6 120 min,隨著齒輪磨損的進程,齒輪進入劇烈磨損階段,大磨粒數量增多,形狀輪廓不規則,存在大量的長條狀切屑磨粒和滑動磨粒,說明此時齒輪箱磨損嚴重,亟待更換,對于這種惡性磨損,需要及時停止此類異常工況發展。

圖7 坑狀缺陷齒輪(a)600 min、(b)3 420 min、(c)6 120 min的鐵譜圖像

2.3 輪齒齒面磨損分析

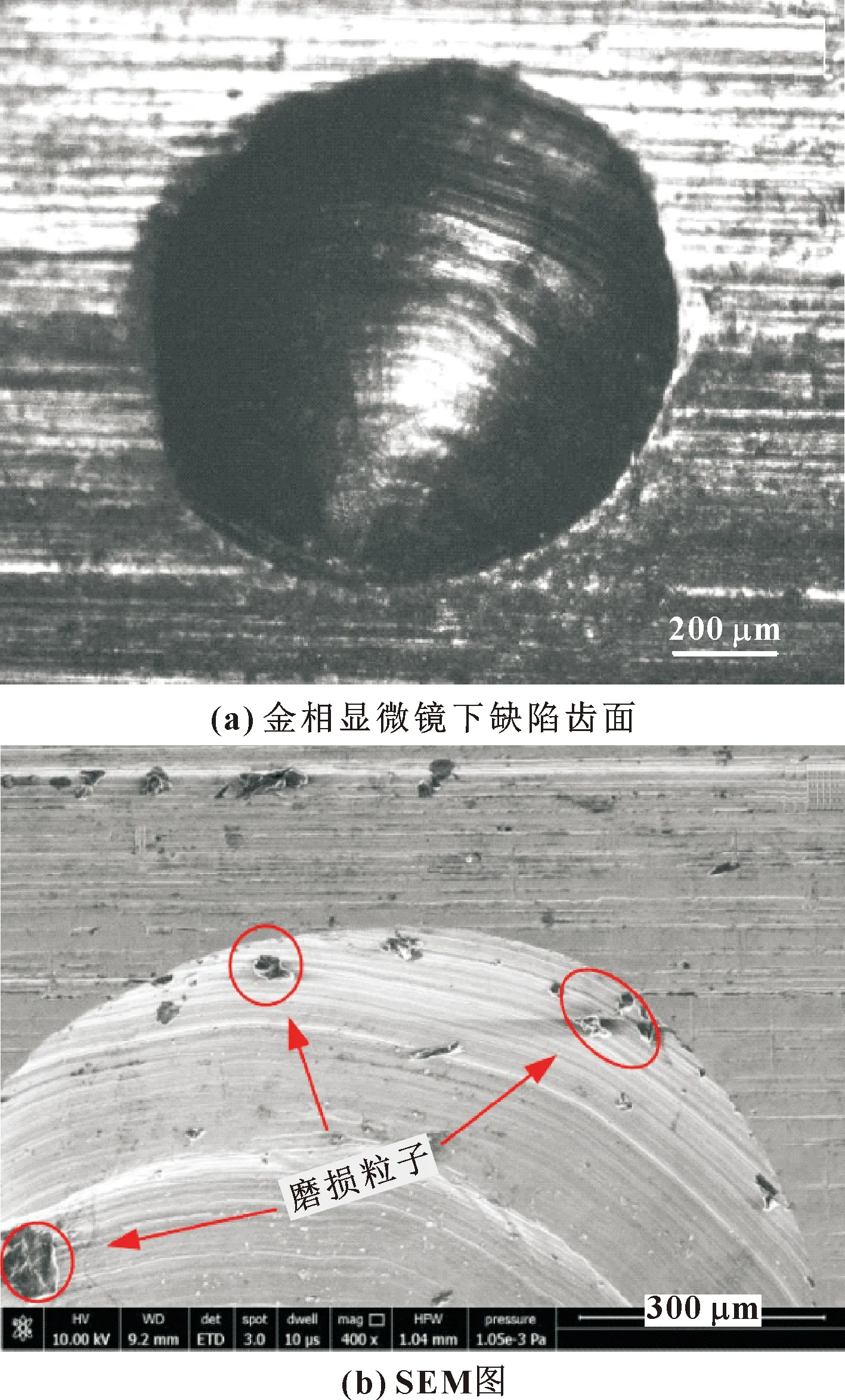

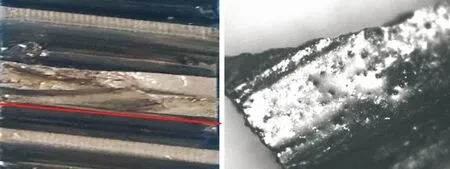

圖8(a)為金相顯微鏡下缺陷齒面圖,圖8(b)為缺陷齒面SEM圖,可以看出:坑狀缺陷邊緣未見嚴重磨損狀況。可以得出:坑狀缺陷可起儲存潤滑油和硬質顆粒的作用,改變摩擦副的接觸狀態,具有一定的潤滑和減小齒面損傷程度的作用。

圖8 缺陷齒面

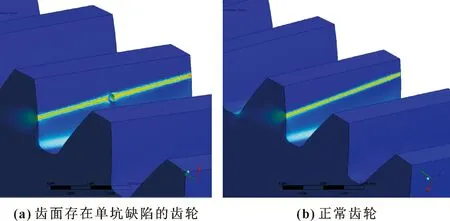

通過有限元分析可以直觀了解齒輪的接觸狀態,分析坑狀缺陷對齒輪嚙合的映射機制。為保證仿真結果的可對比性,保證同一條件下的對比齒輪組邊界約束條件和接觸位置。對模型簡化,先進行齒輪全局網格劃分,再對嚙合表面進行局部網格細化,缺陷齒輪網格單元數量為337 787,節點為559 949,正常齒輪網格單元數量為327 088,節點為558 930,施加約束和載荷后,得到輪齒齒面的分布和最大變形位移量,如圖9所示。

圖9 齒面接觸應力分布

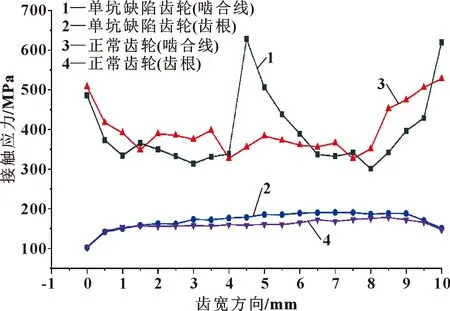

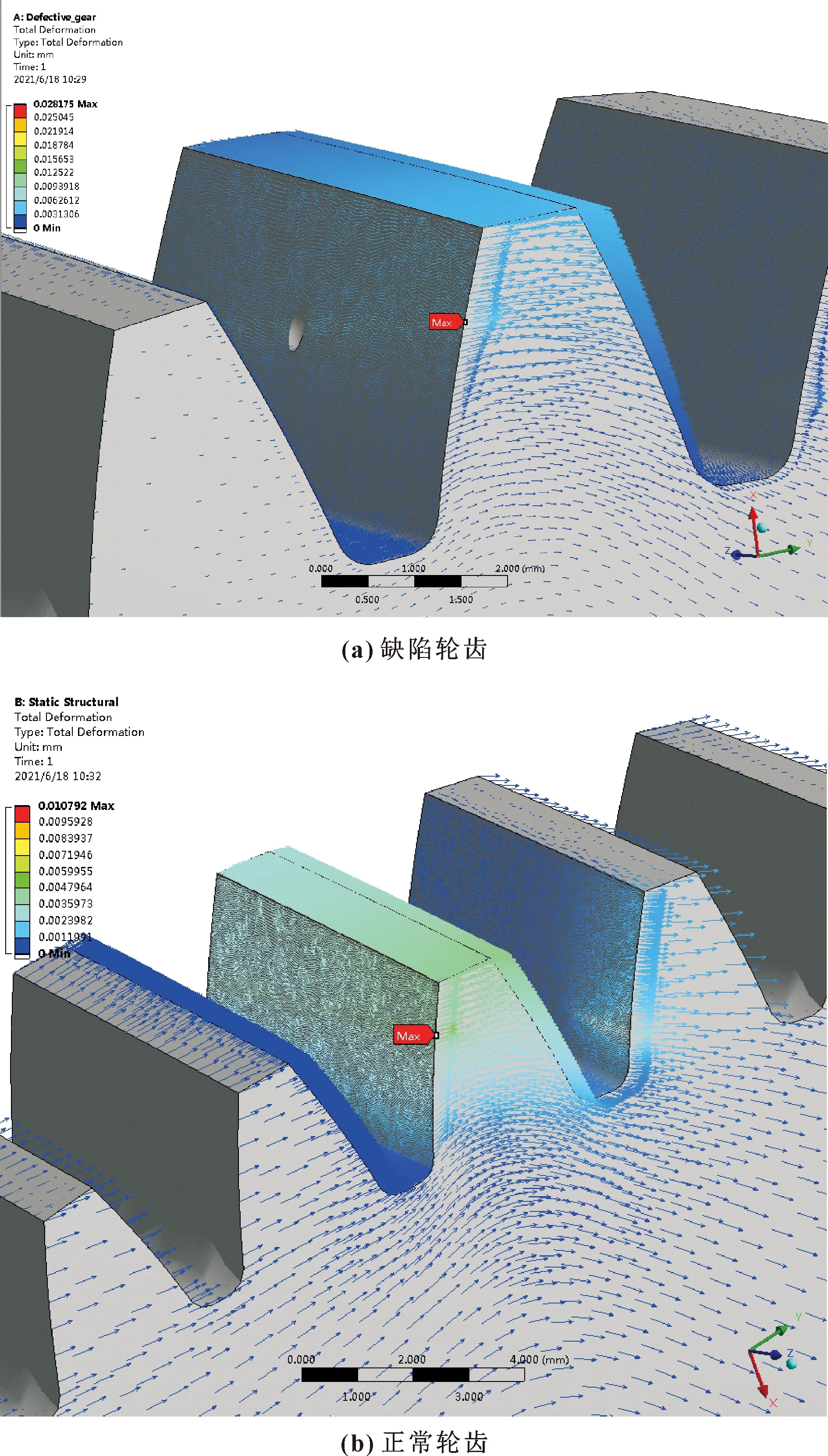

如圖10所示:齒輪接觸應力值沿著嚙合線方向變化不均勻,正常齒輪輪齒齒面接觸應力值靠近兩端位置最大,中間區域位置較兩端小,且應力值變化過渡較為平緩。這是因為齒輪嚙合過程中,嚙合部位發生彈性變形,齒輪齒寬方向兩端接觸承載能力較弱,使得輪齒的彈性變形不均勻,進而影響接觸應力的變化,正常齒輪最大接觸應力為527.76 MPa。由于坑狀缺陷的存在,在嚙合過程中產生了應力集中現象,齒面最大接觸應力出現在坑狀缺陷位置,應力值為627.55 MPa。進一步地,對齒輪齒根位置應力進行分析,缺陷齒輪齒根最大應力為191.25 MPa,正常齒輪齒根最大應力為178.55 MPa,說明由于單坑缺陷的存在,使得齒輪輪齒齒根位置應力值增大,在循環載荷作用下,加速齒輪齒根位置的疲勞斷裂進程。如圖11所示:輪齒的最大形變發生在輪齒接觸位置,缺陷齒輪的最大形變量為0.028 15 mm,正常齒輪的最大形變量為0.010 792 mm。說明由于單坑缺陷的存在,使得缺陷齒輪的形變量較正常齒輪增大2倍左右,導致齒輪接觸狀態改變,進一步影響齒輪的磨損進程。

圖10 接觸應力值

圖11 輪齒位移變形云圖

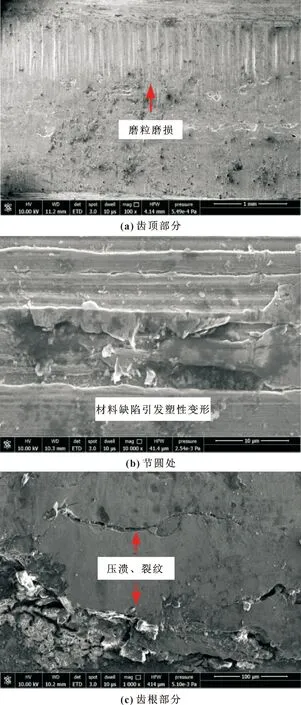

為探究單坑缺陷對齒輪齒面磨損的映射影響,對缺陷齒輪齒面進行掃描電鏡(SEM)分析。在重載條件下,圖12為缺陷試驗組輪齒的無初始缺陷的齒面SEM磨痕圖,通過齒面磨痕分析可以得出:圖12(a)所示的輪齒齒頂部分滑動速度過大,這是因為缺陷輪齒嚙合過程中形變量變化過大造成嚴重的磨粒磨損現象;圖12(b)所示的輪齒齒面的節圓處由于滑動速度方向的改變,壓應力大,基于油楔理論齒面發生剝落,在長時間的重載嚙合作用下,材料發生塑性變形;圖12(c)所示的輪齒齒根部分由于壓應力過大,易產生壓潰,形成裂紋。

圖12 缺陷輪齒正常齒面SEM磨痕形貌

如圖13所示,缺陷齒輪斷口并不平整,說明輪齒齒根附近磨損嚴重,受力較大,為齒輪危險區域,屬于長期受到交變載荷發生折斷。但是發生斷齒的輪齒并不是帶有單坑缺陷的輪齒,這說明雖然圓坑缺陷破壞了輪齒強度結構,但同時圓坑缺陷儲存磨粒、潤滑油,同時相對減緩其磨損,由于缺陷改變了齒輪整體振動情況,最終導致某個輪齒折斷。輪齒斷口不平整,斷口附近出現材料的燒蝕現象,材料失去各向同性,說明輪齒在嚙合過程中,由于初始缺陷的存在,降低了齒輪的嚙合精度,隨著齒面磨損的加重,輪齒剛度降低,并且輪齒長期處于交變載荷沖擊作用下,最終導致輪齒發生疲勞斷裂。

圖13 齒輪斷齒失效圖片

3 總結

通過對磨損粒子的定量分析和齒面SEM磨痕分析,分析了特征缺陷下齒輪磨損演變機制,總結如下:

(1)在輪齒節圓位置制造坑狀缺陷的方法,雖然具有儲存磨粒和潤滑油,減少了缺陷周圍齒面的磨損,并起到一定的微織構作用,但凹坑打在承載區,沿齒寬方向應力分布不均勻,且凹坑位置出現應力集中現象,齒根受力和輪齒變形變大,改變齒輪的嚙合狀態,在高應力周期載荷作用下,加快了齒輪的疲勞斷裂,導致齒輪過早斷齒,縮短了齒輪的使用壽命。

(2)分析磨粒數量變化趨勢可知:正常齒輪磨粒數量上升緩慢,運行時間較長;齒面存在坑狀缺陷對齒輪進入穩定磨合期的時刻影響較小,齒輪進入劇烈磨損的后期階段,嚴重磨損的齒面嚙合過程中產生大量的熱,加快了潤滑油失效,齒輪嚙合潤滑環境惡化,便會產生大量的形狀、輪廓不規則的切削磨粒、滑動磨粒和疲勞片狀磨粒,氧化物增多,磨粒鏈寬度明顯變粗,加劇齒輪的磨損進而在短時間內發生失效。

(3)觀察輪齒齒面磨損,坑狀缺陷的存在改變了齒輪接觸應力狀態,伴隨輪齒的磨損加重,輪齒剛度降低,導致齒面嚴重的剝落、塑性變形和齒根的疲勞斷裂。