伸縮桿齒式蕎麥脫粒裝置研制與參數優化

禹曉紅, 王嘉偉, 鄭德聰

(1. 山西農業大學基礎部,山西 晉中 030801; 2. 山西農業大學農業工程學院,山西 晉中 030801)

0 引言

蕎麥是無限總狀花序,成熟時間和籽粒成熟度極不一致,為機械化收獲帶來一定困難,現有的蕎麥脫粒裝置主要采用稻、麥脫粒裝置的脫粒原理,通過旋轉滾筒和固定凹板對作物進行沖擊、揉搓、梳刷使籽粒分離,為了提高脫粒效果,國內外學者對脫粒裝置進行了大量研究[1-2]。衣淑娟等[3]和李海同等[4]對軸流單滾筒脫粒裝置進行研究,分析不同類型脫粒滾筒對脫粒效果的影響。徐立章等[5-6]對切縱流雙滾筒脫粒裝置的滾筒轉速、脫粒間隙進行優化,降低脫粒損失和功耗。李耀明等[7-8]進行了高效率、低損耗的多滾筒脫粒裝置的結構和參數研究。陳霓等[9-10]研究發現,差速軸流滾筒能提高分離能力,降低損失率和破碎率。劉正懷等[11]研究了回轉式柵格凹板脫粒裝置,能夠有效防止脫粒滾筒堵塞,提高工作效率。李毅念等[12]對比軸流式和切流式不同脫粒元件對破碎率的影響,為脫粒裝置的研制提供依據。WANG Jiawei 等[13-14]研制一種內外滾筒旋轉式蕎麥脫粒裝置,解決了蕎麥脫粒過程中破損大、損失嚴重等問題。MIU P I 等[15-16]建立了物料在軸流式脫粒分離裝置中的數學模型。

以上研究均基于傳統釘齒滾筒和紋桿滾筒,本文提出一種伸縮桿齒式脫粒裝置,通過伸縮桿齒-紋桿在旋轉過程中對物料進行揉搓、梳刷而達到脫粒分離的功能,并在自行設計的蕎麥脫粒裝置性能試驗臺上進行脫粒性能試驗,得到最佳參數組合。

1 伸縮桿齒式蕎麥脫粒裝置設計

1.1 總體結構及工作原理

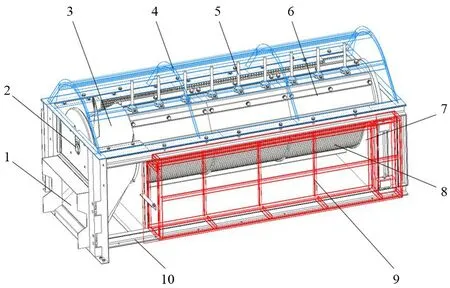

伸縮桿齒式蕎麥脫粒裝置結構如圖1 所示,主要由喂入口、滾筒主軸、螺旋喂入裝置、頂蓋、伸縮桿齒、紋桿滾筒、排草口、柵格凹板、側蓋和機架等組成。

圖1 伸縮桿齒式蕎麥脫粒裝置結構Fig. 1 Structure of retractable rod tooth buckwheat threshing device

工作時,物料由喂入口進入,通過螺旋喂入裝置進入柵格凹板和紋桿滾筒之間,在紋桿滾筒和柵格凹板的揉搓、擠壓作用下,實現籽粒與莖稈的分離,脫出物透過柵格凹板落入清選箱,秸稈在紋桿滾筒作用下螺旋向后運動,由排草口排出機外。紋桿滾筒在旋轉過程中,帶動與其鉸接的桿齒做往復伸縮運動,脫粒滾筒軸向螺旋布置的伸縮式桿齒在旋轉過程中,進一步對物料進行沖擊、敲打,實現難脫籽粒與莖稈的分離,而桿齒在旋轉伸縮過程中,能夠很好地對物料進行翻騰和向后推送,把長莖稈帶離紋桿滾筒和柵格凹板的最小間隙處,從而避免了堵塞柵格凹板。

1.2 紋桿滾筒設計

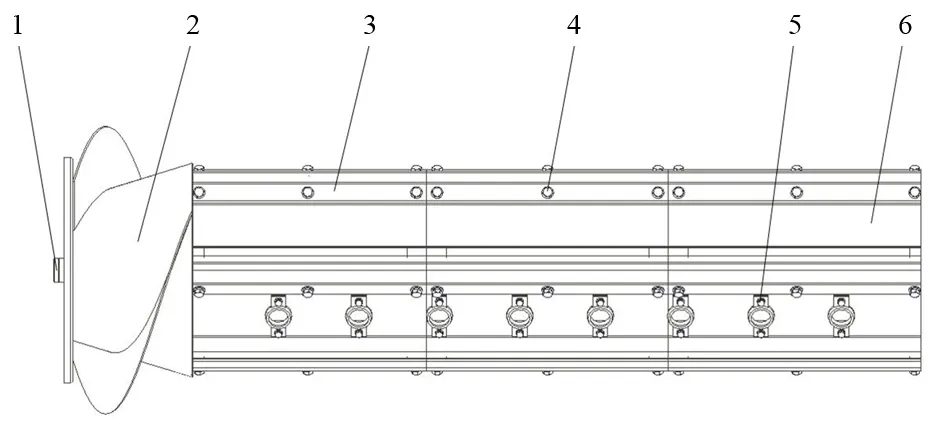

紋桿滾筒結構如圖2 所示,紋桿滾筒主要由前幅盤、后幅盤通過周向布置的3 根固定肋板焊接成整體,6 根D 型紋桿通過螺栓等間距固定于幅盤外側,紋桿布置方向應具有向后輸送物料的功能,紋桿滾筒用1 mm 厚的包覆鐵皮封閉,構成封閉式脫粒滾筒,防止秸稈纏繞和減小脫粒功耗。包覆鐵皮周向等間距開有3 排Φ54 mm 的孔,用來安裝鉸球固定座。紋桿滾筒工作外徑為Φ455 mm。螺紋喂入裝置與滾筒主軸和紋桿滾筒通過螺栓連接成整體。

圖2 紋桿滾筒結構Fig. 2 Structure of ribbed rod roller

1.3 伸縮桿齒設計

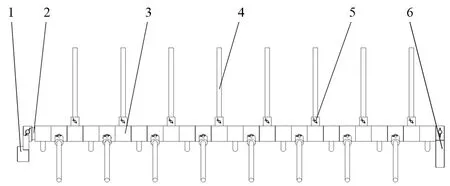

伸縮桿齒結構如圖3 所示,27 根桿齒通過桿齒固定套連接于紋桿滾筒內的桿齒固定桿上,可以繞桿齒固定桿旋轉。從左往右,第1 根桿齒與水平方向夾角45°放置于紋桿滾筒左下方,第2 根桿齒與水平方向夾角45°放置于紋桿滾筒右下方,第3 根桿齒垂直于水平面放置于紋桿滾筒正上方,后面桿齒按此規律依次排列成3 排,這樣就成螺旋排列,桿齒直徑為Φ16 mm,長度264 mm。桿齒固定桿前端與桿齒固定桿前軸套通過銷軸連接,桿齒固定桿前軸套通過軸承支撐于脫粒滾筒主軸上,桿齒固定桿后端與桿齒固定桿后軸套通過銷軸連接,桿齒固定桿后軸套通過平鍵與固定于機架上的脫粒滾筒支撐軸連接在一起,這樣桿齒固定桿能在紋桿滾筒旋轉過程中保持固定不動。

圖3 伸縮桿齒結構Fig. 3 Structure of retractable rod tooth

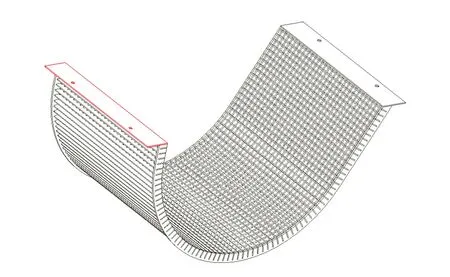

1.4 柵格凹板設計

柵格凹板結構如圖4 所示,主要由左側固定板、右側固定板、肋板和幅盤焊接成整體,前后兩端為幅盤,中間周向等間距布置73 根3 mm 厚的肋板,肋板軸向等間距15 mm 穿有Φ3 mm 的鐵絲,形成一系列長15 mm,寬12 mm 的柵格孔,肋板頂面高出鐵絲5 mm,用于阻滯物料,對物料進行梳刷、揉搓。柵格凹板內側直徑為320 mm,右側向外傾斜形成較大空間,方便物料的翻騰和抖動。柵格凹板通過左側固定板、右側固定板與機架通過螺栓連接。

圖4 柵格凹板結構Fig. 4 Structure of grid concave

1.5 桿齒伸縮運動實現

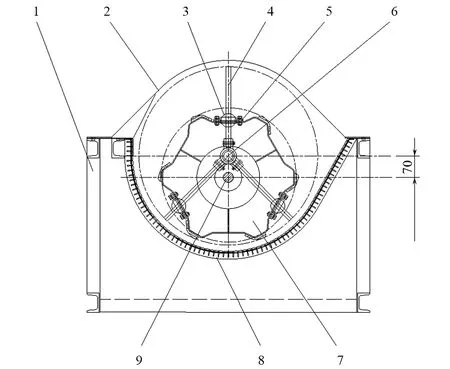

將伸縮桿齒機構安裝于紋桿滾筒內,豎直方向偏心70 mm,每根桿齒穿過通過鉸球固定鉸座固定于紋桿滾筒上的桿齒鏈接鉸球,其結構如圖5 所示。當紋桿滾筒旋轉時能夠實現桿齒的往復伸縮運動,當桿齒旋轉至正上方時伸出紋桿滾筒外130 mm,當桿齒旋轉至正下方時縮進與紋桿滾筒齊平,其余位置桿齒伸出紋桿滾筒外0~130 mm。

圖5 伸縮桿齒-紋桿結構Fig. 5 Structure of retractable rod tooth - ribbed rod

2 脫粒性能試驗

2.1 蕎麥脫粒性能試驗臺

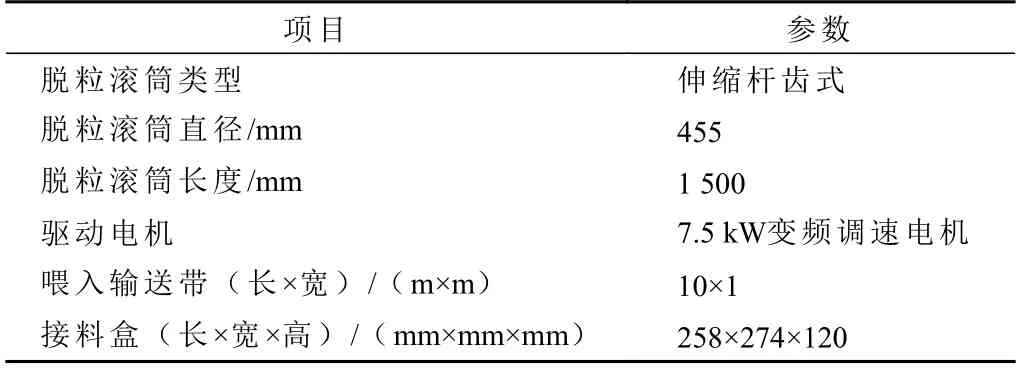

蕎麥脫粒性能試驗臺如圖6 所示,主要由伸縮桿齒式脫粒裝置、清選裝置、輸送帶、喂入過橋、驅動電機、控制器和機架等組成,主要技術參數如表1 所示。

圖6 蕎麥脫粒性能試驗臺Fig. 6 Buckwheat threshing performance test bench

表1 試驗臺技術參數Tab. 1 Technical data of test bed

2.2 試驗方法

依據GB/T 5982-2017《脫粒機 試驗方法》和GB/T 5262-2008《農業機械試驗條件測定方法的一般規定》進行試驗,如圖7 所示。試驗前,將6 kg 蕎麥均勻鋪放在長10 m、寬1 m 的輸送帶上,通過控制輸送帶速度來實現不同的喂入量,蕎麥莖稈方向盡量雜亂放置,以模擬聯合收獲機作業。按照試驗方案,每次試驗重復3 次,試驗結束后,取出接料盒中脫出混合物進行清選和稱質量。對排出秸稈進行人工清選,統計損失籽粒質量,計算損失率;對清選后籽粒按照四分法進行人工取樣,手動挑選破碎籽粒稱質量,計算籽粒破碎率。

圖7 蕎麥脫粒現場Fig. 7 Buckwheat threshing scene map

2.3 正交試驗設計

試驗物料選用山西太谷種植的紅山甜蕎。

試驗選取滾筒轉速、脫粒間隙、喂入量作為因素,以破碎率、損失率為指標探究柔性脫粒裝置的性能。通過單因素試驗,確定滾筒轉速最佳性能范圍為350~450 r/min,脫粒間隙最佳性能范圍為9~11 mm,喂入量最佳性能范圍為0.8~1.2 kg/s。

試驗采用3 因素3 水平正交試驗,因素與水平如表2 所示,試驗方案和結果如表3 所示[17-18]。其中A、B、C為因素滾筒轉速、脫粒間隙、喂入量的編碼值。

表2 試驗因素與水平Tab. 2 Test factors and levels

表3 試驗結果與極差分析Tab. 3 Test results and range analysis

2.4 試驗結果及極差分析

2.4.1 對籽粒破碎率的影響

由表3 可知,對籽粒破碎率影響最大的因素為脫粒間隙,隨著脫粒間隙的增加破碎率逐漸減小,當脫粒間隙為11 mm 時,破碎率最低為3.52%。原因是脫粒間隙減小時紋桿和柵格凹板對物料的擠壓作用力變大,更容易將蕎麥籽粒破損。

滾筒轉速對籽粒破碎率影響次之,隨著滾筒轉速的增加破碎率逐漸增大,當滾筒轉速為350 r/min 時,破碎率最低為3.80%。原因是滾筒轉速越大時紋桿對物料的沖擊作用力變大,更容易將蕎麥籽粒破損。

喂入量對籽粒破碎率影響程度最低,原因是喂入量增大,破碎率呈現先減小后增大的趨勢,喂入量為1.0 kg/s 時,破碎率最低為4.11%。大喂入量時,物料在滾筒間停留時間長,籽粒受到大的擠壓力容易破碎,而小喂入量時,籽粒與內外滾筒發生較為強烈的二次沖擊,故此破碎率較高。

綜上所述,破碎率最低的最佳組合方案是A1B3C2,即滾筒轉速350 r/min、脫粒間隙11 mm、喂入量1.0 kg/s。

2.4.2 對籽粒損失率的影響

由表3 可知,對籽粒損失率影響最大的因素為滾筒轉速,隨著滾筒轉速的增加損失率逐漸變大,當滾筒轉速為350 r/min 時,損失率最低為0.10%。原因是滾筒轉速增加時提高了物料在滾筒內輸送速度,減小了脫粒時間,故損失率增大。

脫粒間隙對籽粒損失率的影響次之,隨著脫粒間隙的增大,損失率呈現先增大再減小的趨勢,脫粒間隙為9 mm 時,損失率最低為0.18%。原因是脫粒間隙增大時,物料在脫粒滾筒與柵格凹板間的揉搓、擠壓作用變小,從而導致部分籽粒未與秸稈分離就隨秸稈排出機外,而脫粒間隙繼續增大時,脫粒后物料更容易透過柵格凹板落入清選箱,使夾帶損失減小。

喂入量對籽粒損失率的影響最低,隨著喂入量增大,損失率呈現出先減小后增大的趨勢,喂入量為1.0 g/s時,破碎率最低為0.14%。當喂入量過小時,物料在滾筒內的停留時間變短,少量籽粒未與秸稈分離而導致未脫凈損失率增大,而喂入量過大時,部分籽粒夾帶于秸稈中排出機外導致夾帶損失增大。

綜上所述,損失率最低的最佳組合方案是A1B1C2,即滾筒轉速350 r/min、脫粒間隙9 mm、喂入量1.0 kg/s。

2.4.3 優化試驗

由于籽粒破碎率最低和籽粒損失率最低指標下柔性脫粒裝置的脫粒間隙不一致,因此在滾筒轉速為350 r/min,喂入量為1.0 kg/s,脫粒間隙分別為9、10和11 mm 的條件下,再次開展蕎麥脫粒性能試驗。通過試驗和綜合比較破碎率、損失率,選擇脫粒間隙為10 mm,該脫粒參數條件下,籽粒破碎率為3.42%,籽粒損失率為0.14%。

3 結論

(1)設計了一種伸縮桿齒式蕎麥脫粒裝置,利用紋桿和柵格凹板的梳刷、擠壓、揉搓實現脫粒,而伸縮桿齒能夠很好地將物料翻騰、揉搓和抖動,解決蕎麥脫粒過程中破碎率大、損失率高、秸稈纏繞堵塞滾筒等問題。

(2)通過蕎麥脫粒性能試驗臺,開展伸縮桿齒式脫粒裝置脫粒性能試驗,以滾筒轉速、脫粒間隙、喂入量作為因素,以籽粒破碎率和籽粒損失率作為指標,開展3因素正交試驗。試驗結果表明:對籽粒破碎率影響最大的因素為脫粒間隙,破碎率最低的最佳組合方案是滾筒轉速350 r/min、脫粒間隙11 mm、喂入量1.0 kg/s。對籽粒損失率影響最大的因素為滾筒轉速,損失率最低的最佳組合方案是滾筒轉速350 r/min、脫粒間隙9 mm、喂入量1.0 kg/s。

(3)通過優化試驗和綜合比較破碎率、損失率,最終確定伸縮桿齒式脫粒裝置脫粒參數組合為滾筒轉速350 r/min、脫粒間隙10 mm、喂入量1.0 kg/s,該條件下籽粒破碎率為3.42%,籽粒損失率為0.14%。