犍為船閘輸水廊道體形比選試驗研究*

吳禮國,嚴秀俊,李泳龍,徐 紅,陳 林,王敬鵬

(1.四川省交通勘察設計研究院有限公司,四川 成都 610017;2.南京水利科學研究院,通航建筑物建設技術交通行業重點實驗室,江蘇 南京 210029)

自葛洲壩船閘建設開始,隨著船閘水頭的提高,閥門工作條件對保障船閘正常運行愈來愈重要,由此開始進行閥門水力學專題研究。針對不斷興建的高水頭船閘,結合國內外船閘運行經驗,采取了多種措施抑制閥門空化,如快速開啟、增大閥門處廊道淹沒水深、優化閥門段廊道體形等,取得了顯著效果。鑒于閥門段廊道體形是影響閥門段空化特性的主要因素,在我國高水頭船閘建設中,水口等船閘采用了“廊道頂部突擴結合側面突擴”的形式,沙溪口船閘采用了“底部突擴結合側面突擴”的廊道形式;廣西紅水河上的大化、樂灘(原名惡灘)船閘,門后廊道體形為“平底平頂形式”,而三峽船閘中間級廊道采用“底擴結合頂漸擴”廊道形式。

對于船閘輸水閥門水力學問題,一般可通過物理模型試驗、數值模擬和原型觀測等3種方式進行研究和驗證。閥門水力學物理模型試驗從最初的閥門恒定流常壓水力學模型試驗,經過近30多年的努力,發展到目前的非恒定流常壓水力學模型試驗[1]。隨著數值模擬技術的進步,數學模型在閥門水力學研究中逐漸得到廣泛應用,特別是閥門段流場的計算在閥門段廊道體形的比選中作用愈來愈突出。在三峽船閘中間級閥門水力學[2]研究中,對閥門后廊道頂擴和底擴體形,采用大渦模擬方法對門后非恒定流流場進行精細計算,揭示了船閘非恒定流閥門段急變分離流復雜的流態特征。針對三峽船閘[3]末級閘首超長泄水廊道輸水閥門存在的特殊水力學問題,采取一維與二維數學模型相結合的方法計算各種條件下的閥門段流態及廊道水動力特性,揭示門后廊道明滿流演變機理。在嘉陵江草街[4]和烏江銀盤船閘[5]中,利用二維數值模型對閥門后突擴廊道體形進行優化研究,由于船閘水力學領域原型與模型存在明顯的縮尺效應,原型觀測和調試是對理論及模型試驗研究的重要補充和驗證。向祎[6]對閥門后上下突擴體形廊道的摻氣水流的水力特性進行了數值模擬。

我國對原型觀測及調試十分重視,萬安二線[7-8]、葛洲壩1、2、3號[9]、三峽船閘[10]、長洲三四線船閘[11]、大藤峽[12]等船閘建成后均進行了原型觀測及調試。通過原型觀測和調試一方面綜合論證船閘輸水系統性能及閘、閥門工作條件;另一方面,根據原型情況優化和調整船閘運行方式,及時解決調試中的多項關鍵技術難題,進一步提高了船閘的通過能力。胡亞安[12]等對三峽船閘輸水閥門的啟閉力特性進行研究,認為啟閉機容量和閥門自重可以滿足動水開啟和關閉的要求。

相關研究表明[13-14],若采用平頂平底廊道體形且在滿足輸水時間前提下,這些船閘均將發生較強空化,為此,提出了不同形式的突擴方案,采用突擴體形,一方面可顯著增加閥門后廊道水流壓力,減小門后廊道壁面水流壓力脈動,降低閥門臨界空化數等,從而避免發生空化或減弱空化強度;另一方面,即使閥門底緣發生空化,而突擴體可形成超空化結構,將空化區限制在突擴體水流內部,減弱空泡潰滅時的沖擊壓力,對廊道邊壁起到保護作用。由于原模縮尺效應,以及三維突擴體存在多處邊界轉折,閥門底緣及突擴體邊界仍存在一定程度空化。另外,突擴廊道體形在平面上擴大和收縮,增大了施工難度。

嚴秀俊等[15-16]已從閥門防空化的角度出發,采取門楣自然通氣的措施很好地解決了所選廊道體形的安全性,本文依托犍為船閘的非恒定流常壓模型試驗,通過閥門廊道段動水載荷特性及閥門啟閉力特性等各項指標的綜合對比,進行“底擴頂擴廊道體形+反弧門”與“平底頂漸擴廊道體形+反弧門”的優選研究。

1 工程背景

岷江犍為航電樞紐工程是岷江高等級航道建設的重要節點性工程,船閘等級為Ⅲ級,建設規模為220 m×34 m×4.5 m(有效長度×有效寬度×門檻水深),可通航2×1 000 t級船隊,單向年通航能力為1 474.67萬t。

犍為船閘是目前我國采用閘墻長廊道閘底橫支廊道輸水系統規模最大、水力指標最高的船閘,最大工作水頭達19.0 m,屬中高水頭大型船閘,相關水力指標較高,加之其上、下游水位變幅較大,閥門水力學問題是該船閘水力設計較為關鍵的技術難題之一。

船閘輸水系統主廊道尺寸為4.0 m×5.0 m,閥門處廊道尺寸為4.0 m×4.2 m。閥門水力學常壓模型試驗第1階段對適應較高水頭的“頂部突擴+底部突擴”廊道體形進行了系統試驗,見圖1a)。第2階段采用“平底+頂部漸擴”的廊道形式,廊道頂部采用漸擴形式,漸擴比1:10,廊道斷面由4.2 m漸擴至5.0 m,充水閥門下檢修門井距離閥門井23.9 m,閥門后廊道體形見圖1b)。

圖1 模型試驗廊道形式(單位:m)

2 模型與測點布置

利用充水閥門非恒定流常壓模型,重點研究動水壓力、啟閉力特性,動水關閉工況下閥門段廊道水動力荷載,開啟速率及作用水頭對水動力荷載及啟閉力特性影響等問題,測點布置見圖2。廊道底布置15個脈動壓力測點,廊道頂布置10個脈動壓力測點,采用高精度拉壓傳感器測量啟閉力。

圖2 脈動壓力測點布置(單位:m)

3 試驗結果

3.1 水動力特性

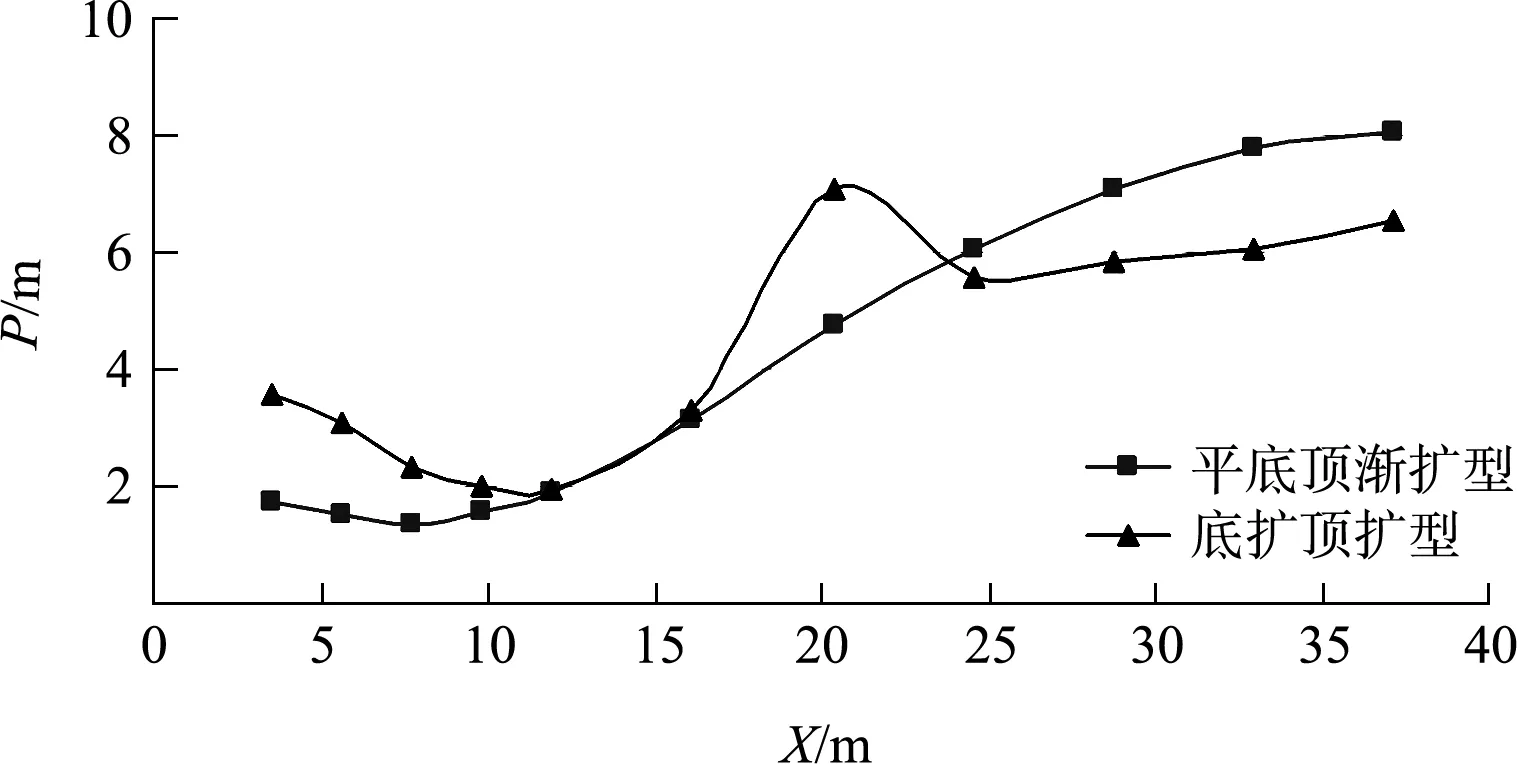

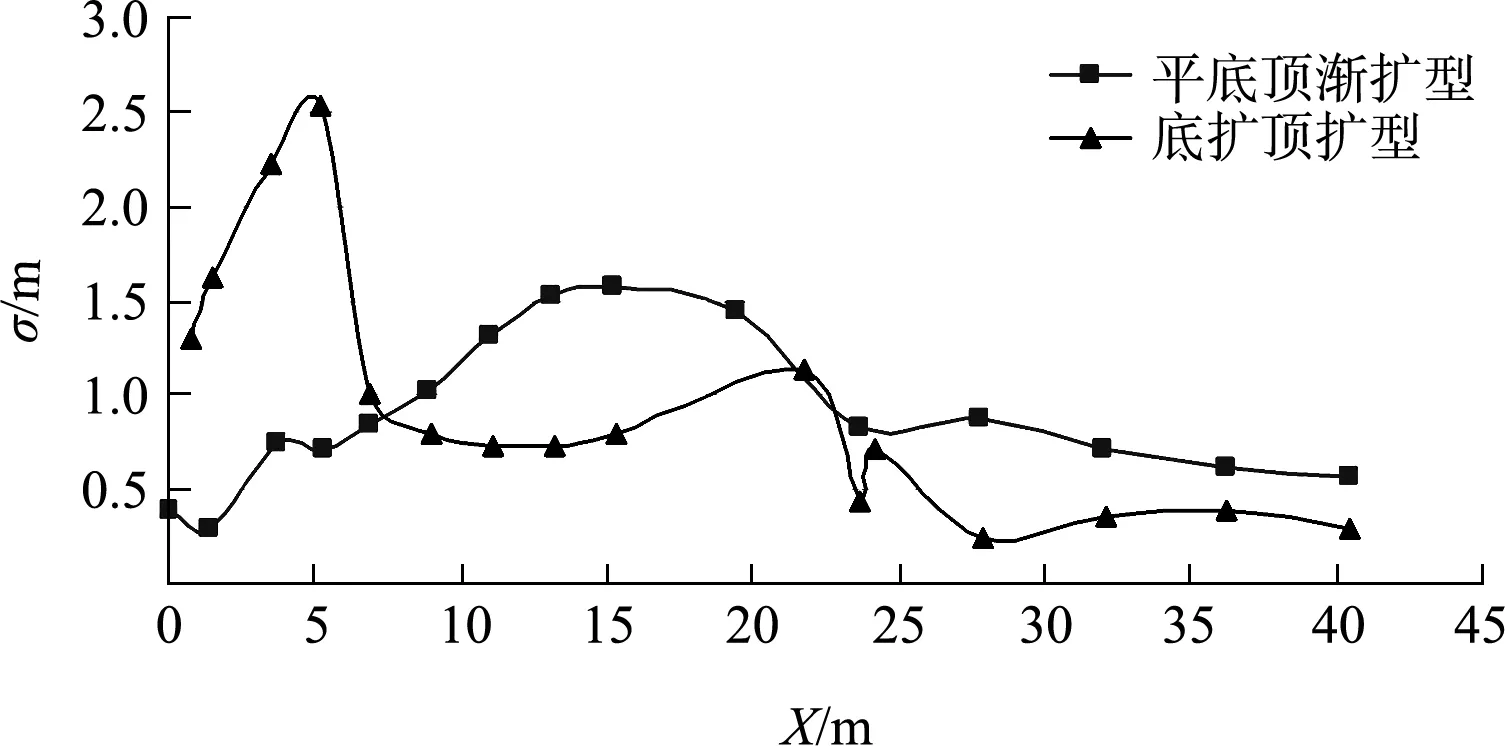

開度n=0.4時不同廊道體形廊道頂時均壓力分布對比見圖3,底擴頂擴體形由于升坎出口抬升壓力作用,典型開度廊道頂最低壓力水頭比平底漸擴體形高1.2 m左右。n=0.7時不同廊道體形廊道頂脈動壓力對比見圖4,底擴頂擴體形由于流態順暢,典型開度廊道頂對應測點脈動壓力相對較小。

圖3 n=0.4不同廊道體形廊道頂時均壓力水頭分布

圖4 n=0.7不同廊道體形廊道頂脈動壓力水頭均方根值分布

n=0.3時不同廊道體形廊道底時均壓力對比見圖5,底擴頂擴體形由于升坎出口抬升壓力作用,典型開度廊道底對應測點最低壓力水頭比平底漸擴體形高7.0 m左右。n=0.6時不同廊道體形廊道底脈動壓力對比見圖6,底擴頂擴體形由于流態順暢,剔除跌坎射流區,廊道底最大脈動壓力比平底漸擴體形低0.8 m左右。

圖5 n=0.3不同廊道體形廊道底時均壓力水頭分布

圖6 n=0.6不同廊道體形廊道底脈動壓力水頭均方根值分布

3.2 動水閉門閥門段廊道水動力荷載特性

從提高船閘安全運行的可靠性出發,輸水閥門應能在任意開度事故停機和緊急動水關閉,這類工況下閥門及閥門段廊道所承受的水動力荷載是應予以關注的技術參數。閥門井水位HW和門后壓力的計算式為:

(1)

(2)

式中:H2為閥門井水位;H1為上游水位;ξ1、ξ2分別為閥門前后輸水系統阻力系數;v為閥門處廊道斷面平均流速;g為重力加速度;dv/dt為流速增率;Pc/γ為閥門后收縮斷面處廊道頂部的壓力水頭;HT為船閘上游水位與閥門后廊道頂部的差值;μn、Hn、ξvn′分別為開度n時的流量系數、上下閘室水位差、閥門阻力系數;L′、L″分別為閥門前后廊道慣性換算長度;α為閥門前后廊道擴大比。

閥門承受的作用水頭為:

(3)

由式(3)可知,在高水頭、大流量條件下,閥門動水關閉時,水流慣性作用dv/dt發生驟變,廊道水流呈現負水擊波特性,導致閥門上游廊道壓力迅速上升,而門后廊道壓力下降,閥門承受的作用水頭增大,閥門工作條件趨于惡化。閥門前后壓力的升降程度取決于閥門開啟和關閉速率tv1、tv2,閥門啟閉間隔時段Δt和閥門關閉開度n。

定義Kf=ΔH/H0為閥門水動力荷載系數,其中ΔH為閥門承受的作用水頭;H0為閥門初始作用水頭。

不同廊道體形下門體動水荷載對比見圖7,顯而易見,不同開啟方式下,平底頂漸擴體形廊道的門體動水荷載都大于底擴頂擴體形。

圖7 不同廊道體形下門體動水荷載

3.3 閥門啟閉力特性

除空化特性、防空化措施及水動力荷載是船閘設計和建設中的關鍵技術難題外,船閘輸水閥門啟閉頻繁,工作條件復雜,保證閥門系統的可靠性及啟閉的靈活性也是設計人員極為重視的問題,而閥門啟閉力直接關系到閥門結構和啟閉機容量的設計。

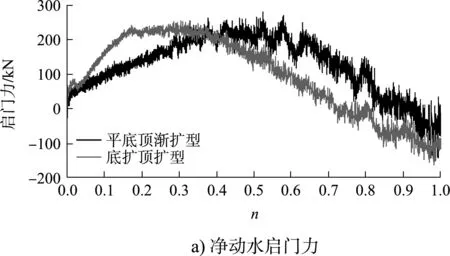

圖8a)為閥門以tv=240 s速率開啟全開時,平底頂漸擴及底擴頂擴廊道體形的閥門凈動水啟門力過程線對比,2種廊道體形的閥門最大凈動水啟門力相當,但閥門最大凈動水啟門力發生的開度不同,底擴頂擴廊道體形最大凈動水啟門力發生在n=0.2~0.3,平底頂漸擴廊道體形最大凈動水啟門力發生在n=0.5~0.6。且如前文所述,平底頂漸擴廊道閥門后廊道頂壓力脈動大于底擴頂擴廊道,其啟門力脈動幅值也較大。

圖8b)為閥門以tv=240 s速率開啟全開,再以tv=180 s速率關門時,為平底頂漸擴及底擴頂擴廊道體形的閥門凈動水閉門力過程線對比,2種廊道體形的閥門最大凈動水閉門力相當,底擴頂擴廊道體形最大凈動水閉門力發生在n=0.2~0.3,平底頂漸擴廊道體形最大凈動水閉門力發生在n=0.5~0.6。

圖8 閥門凈動水啟閉力過程線

4 結論

1)通過對閥門廊道段動水動力載荷特性及閥門啟閉力特性等各項指標的分析,綜合對比了底擴頂擴和平底頂漸擴2種廊道體形的不同特性。

2)底擴頂擴由于升坎出口抬升壓力作用,底擴頂擴體型典型開度下廊道頂、底的最低壓力均比平底漸擴體型高;由于流態更順暢,其在典型開度下廊道頂、底的脈動壓力比平底漸擴體型也相對較小。

3)對于高水頭(20~40 m)的船閘,“底擴頂擴廊道體型+反弧門”優于“平底頂漸擴廊道體型+反弧門”,但該廊道形式工程量較大,體形復雜,對于施工要求較高,后期檢修維護也較困難。

4)綜合各種因素,犍為船閘選用“平底頂漸擴廊道體型+反弧門”方案。一般而言,與“底擴頂擴廊道體型+反弧門”相比,“平底頂漸擴廊道體型+反弧門”閥門后水流流態不平順,壓力脈動幅值較大,導致閥門啟閉力脈動較大,對于閥門結構和啟閉系統要求稍高。