影響水泥混凝土配合比設計的因素分析及優化措施探討

楊鵬飛

(南通路橋工程有限公司 江蘇南通 226001)

科學的水泥混凝土配合比不僅能夠保障材料質量達標、性能優良,也是施工中降低成本的重要手段。但目前由于影響配合比設計的因素眾多,經常出現誤差或考慮不充足,導致水泥混凝土工作性差、強度不達標。因此,參照影響配比設計的因素,有效優化水泥混凝土配合比設計仍具有重要實踐意義。

1 水泥混凝土配合比設計要素

水泥混凝土配合比設計過程中需要考慮諸多要素,其中根據《普通混凝土配合比設計規程(JGJ 55-2011)》《普通混凝土拌和物性能試驗方法標準(GB/T 50080-2016)》《混凝土結構施工質量驗收規范(GB 50204-2015)》等文件的規定,配合比設計共經歷4 個階段,分別是初步配合比計算、基準配合比確定、試驗配合比確定、施工配合比確定,需經過4個階段后確定最佳配合比,從而滿足設計強度、施工和易性、耐久性、經濟性的要求;同時,水泥混凝土配合比設計需要在滿足性能與質量基礎上,實現水泥等原材料用量最少目標,從而也要求設計前做好充分的準備工作,從混凝土的可攪拌性、可加工性等方面以及原材料、環境等多因素角度綜合、全面考慮配合比是否合理,確保配合比設計結果經濟可行。

2 水泥混凝土配合比設計影響因素

目前,影響水泥混凝土配合比設計及效果的因素較多,并且并非集中于設計環節,配合比執行階段中環境、運輸、澆筑操作也均會產生不利影響。

2.1 原材料因素

水泥混凝土的制備需要水泥、砂、骨料、外加劑等多種原材料,均為混凝土制備中不可缺少的組成部分,因此對配合比設計的影響也最為直接、關鍵。

2.1.1 水泥強度

經過大量實踐發現,水泥強度與混凝土強度之間存在正相關關系,水泥強度提升后混凝土強度也有顯著提升,且即使保持水泥強度不變,在混凝土配合比中增加水泥比例也會使混凝土強度提升。但配合比設計中不應盲目使用高強度水泥材料,滿足設計要求即可,否則將造成浪費。

2.1.2 砂率

砂率是影響水泥混凝土性能與強度的關鍵指標之一,根據施工工藝以及對混凝土強度的要求確定砂率,若砂率過大則會導致混凝土孔隙率增大,需要提高水泥用量平衡材料孔隙率,因此,增加原材料成本;而砂率過低,雖然能夠降低孔隙率,節約水泥用量,但孔隙率不達標,也使混凝土的流動性下降,難以粘結成型,施工中也易出現質量問題[1]。

2.1.3 水膠比

水膠比是指水與膠凝材料用量的比例,兩者混合后形成水泥漿,在混凝土中主要起到粘結的作用,因此,也是影響混凝土強度的關鍵指標。配合比設計過程中若水膠比過大,將導致粘性不足,無法粘結骨料,導致混凝土結構固結后有積聚水分孔洞存在;而水膠比過小,混凝土流動性變差,無法保障粘結緊密,也將在結構固結后出現較多孔洞;以上情況均為影響混凝土結構強度的病害[2]。

2.1.4 摻合料

水泥混凝土制備中常用的摻合料為礦粉、粉煤灰,其主要作用為改善材料性能、提升材料強度、減少用水,通過水泥水化熱摻合料與氫氧化鈣發生反應,產生具有膠凝效果的水化產物,可大幅度提升混凝土的保水性、流動性、可泵性以及粘聚性,固結后則使混凝土耐久性大幅度提升。

2.1.5 骨料

骨料在混凝土中主要發揮傳遞荷載作用,也能夠對混凝土強度造成影響。主要包括粗骨料、細骨料兩種,需要根據對混凝土強度等級的要求選擇級配合理的骨料,質量不達標則導致混凝土結構固結后因無法承載較大荷載壓力而發生變形,耐久性下降。

2.1.6 外加劑

外加劑可對混凝土強度做出調節與改善,但不同外加劑效果不同,例如:早強劑,其能夠提高混凝土硬化速率,通常在緊急搶修施工用混凝土中加入早強劑;緩凝劑,其能夠抑制水泥的水化速率,避免因材料內外部溫差過大而產生溫度裂縫,在高溫天氣或者混凝土運輸量過大、運輸距離過遠時均會使用緩凝劑;減水劑,其應用頻率最高,主要發揮著提高混凝土強度作用,但其適用于在水泥用量不變下降低用水量情況中。因此,外加劑的用量能夠改變混凝土的性能、質量,也需作為影響配合比設計的一項重要因素[3]。

2.2 環境因素

環境中溫度、濕度、風力等對混凝土配合比設計均存在影響,若在高溫、大風環境下因蒸發量大、蒸發速度快,加速混凝土固結效率,無法保障混凝土后期強度,容易導致固結后期發生開裂、變形等質量問題。為預防以上情況,配合比設計中需要考慮環境因素產生的影響,如混凝土使用環境溫度過低,水泥水化速度下降,早期強度難以保障,因此,需通過降低水膠比、添加粉煤灰以及減水劑方式,確保混凝土的抗裂抗凍性能,有效降低后期硬化階段出現收縮變形問題的概率。

2.3 結構部位因素

混凝土澆筑位置不同對其強度指標要求也存在差異,因此,在工程的不同結構部位,需要考慮對混凝土強度的特殊要求,合理設計配合比、合理確定骨料級配,才能保障混凝土強度達到設計要求。

2.4 運輸與澆筑因素

除以上因素外,還需在配合比設計中考慮混凝土的運輸方式、運輸距離,若運輸距離過長混凝土性能也會受到影響,通過配合比的優化與調整可以避免此類問題;同時,目前大多數施工現場均通過泵送方式澆筑混凝土,必須保障其流動性與阻性處于合理狀態,為達到該目標,在配合比設計中可添加泵送劑或調整砂率使配合比達到最佳,保持可泵性良好;另外,施工環節管控不嚴格,澆筑施工中存在違規行為也將影響混凝土性能與固結效果,影響配合比的有效性與合理性。

3 優化水泥混凝土配合比的措施

3.1 準確掌握配合比技術規范與要求

目前,我國住房和城鄉建設部以及行業針對混凝土配合比設計頒布了諸多技術規范,對不同規格水泥、不同強度等級混凝土的砂率、水膠比、集灰比等技術參數均有著細致的要求,在配合比設計過程中,檢測人員必須準確掌握各項技術規范與要求,準確計取系數、控制比例,從而在此基礎上根據工程設計要求使混凝土強度、工作性達到設計要求[4]。

例如:《普通混凝土配合比設計規程(JGJ 55-2011)》中規定,初步配合比計算環節當中,若混凝土設計強度不足C60,配置強度計算采用公式。

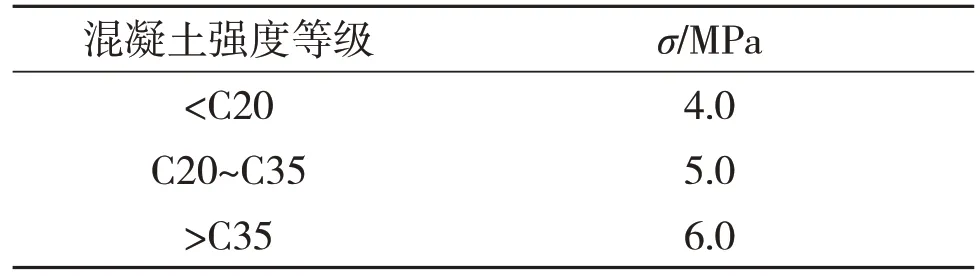

式(1)中,fcu,o為混凝土配置強度;fcu,k為混凝土立方體抗壓強度標準值;σ為混凝土強度標準差,σ的取值范圍具體如表1 所示;而當設計強度要求超過C60時,配置強度計算則采用以下公式。

表1 σ取值范圍規定

再如:在基準配合比確定階段,需要進行強度復核,要求設置3個水膠比不同的配合比,即基準配合比水膠比、基準配合水膠比+0.05、基準配合水膠比-0.05,用水量不變,可適當調整砂率(±1%),按照以上配合比分別制作試件,經過28 天養護后,檢測混凝土抗壓強度。

由此可見,在混凝土配合比設計中對每部分的計算、取值都有著標準與詳細的規定,需要根據設計要求套用技術規范與要求中給出的方法、技術參數,并確保設計后技術參數符合標注規定。因此,僅有在熟練掌握基礎上,才能夠規避誤差、減少錯誤,確保配合比設計高效、準確、合理。

3.2 全面匯總與分析配合比實驗數據

混凝土配合比設計過程中經歷4 個階段,每個階段均會產生大量數量。在初步配合比計算階段,需完成混凝土配合比設計中各項參數計算,包括水膠比、用水量、水泥用量、砂率、骨料用量等。在基準混合比確定階段,將按照第一階段計算參數進行試拌,試拌結果顯示坍落度、維勃稠度等參數數據,與設計要求進行對比,不符則需立即調節,該階段配合比也將發生變化,如坍落度過小則可在不改變水膠比下增加水泥漿量,若坍落度過大則可在不改變砂率下增加骨料用量,需將以上發生改變的參數詳細記錄,重新進行配合比修正,并計算出各項原材料用量以及基準配合比,為后續兩個階段的實驗提供數據基礎。在實驗室配合比確定階段,將按照第二階段形成配合比進行實驗室配比,所處環境理想,未考慮天氣環境、運輸、澆筑等因素的影響,再次根據實驗結果分析各項原材料用量比例是否合理,從而對配合比進行修正,該階段獲取的實驗數據則是確定施工中配合比的重要依據。在施工配合比確定環節,應考慮骨料所含水分,按照現場材料實際稱量情況、含水率再次進行配合比修正,砂稱量計算為

式(2)中,a%為含水率,經過計算后可確定最佳配合比[5]。以上每個階段配合比設計均與實驗數據為支撐與基礎,全面匯總與分析實驗數據信息能夠及時發現配合比中的不合理參數,避免修正中出現遺漏。

3.3 嚴格監督生產中配合比執行情況

配合比設計的目的是確保混凝土制備效果符合設計要求,確定最終配合比后必須保障在混凝土生產過程有效落實才能夠發揮最佳配合比的價值,因此,必須嚴格監督混凝土生產過程配合比執行情況,保證混凝土配置效果。一方面,應加強對原材料的控制,確保水泥規格、骨料級配、外加劑種類與施工質量相符,原材料用量與配合比要求相符,禁止使用劣質原料,如砂石含水量高、不清潔、粒徑不達標、變質水泥等;且考慮到材料進場后無法及時使用,含水量會發生一定變化,在混凝土制備前必須進行再次檢驗,合理控制用水量,避免影響混凝土水膠比,導致抗壓強度不足。另一方面,加強混凝土制備期間氯離子含量控制,砂石、水、外加劑的使用以及所產生的理化反應將會使氯離子含量增大,加強氧化作用使鋼筋出現銹蝕,因此,必須嚴格執行混凝土配合比,禁止隨意增加水泥、外加劑、水的用量,避免對混凝土性能造成影響。

3.4 加強試配中混凝土強度檢驗工作

為得到最佳混凝土配合比、檢驗配合比設計效果,通常通過試配檢驗混凝土強度,判斷配合比的科學性、合理性。常用混凝土強度檢驗方有回彈法、超聲回彈綜合法,其中回彈法使用頻率最高,利用回彈儀器則可測試試件的系統強度,根據試件體積選擇重量適宜的重錘,檢測過程中將彈簧彈力數值設定在合理范圍內,通過彈簧與試件表面接觸后產生的沖擊力實現連續彈擊桿,并借助彈力的反作用使重錘回跳,所形成間距將使儀器指針發生滑動,其定位的刻度則是回彈值N,聯合試件硬度、疏密度則可計算出強度與回彈值的曲線,從而確定試件系統強度[6]。而超聲回彈綜合法聯合回彈儀與超聲儀測試試件系統強度,儀器所獲參數包括超聲波波速、回彈值,通過分析兩者與試件強度的關系,則能夠確定試件最終強度。以上方法操作簡便,能夠幫助混凝土配合比設計過程中快速確定試配構件強度、完成強度復核,避免因強度不足導致塑性增大,降低為混凝土制備帶來影響。

3.5 混凝土虧方

在對水泥混凝土進行現場施工過程中,實際施工用量通常會大于設計圖紙計算用量,導致施工現場出現虧方問題,水泥混凝土虧方問題出現的原因及解決方式主要如下。

(1)在對水泥混凝土配合比進行設計過程中,雖然其工作性能及強度以滿足施工要求,但是在實際施工之前,試驗人員應對混凝土密度進行修正,但是部分試驗人員沒有嚴格按照要求進行密度修正,導致混凝土拌合量不符合實際施工要求。例如:在某工程C50 混凝土進行生產過程中,其計算密度為2 348 kg/m3,實測密度為2 456 kg/m3,若沒有進行密度修正,每立方混凝土量會比實際用量少108 kg。因此,在水泥混凝土實際生產之前,試驗人員應使用修正系數對其進行密度修正,修正系數為混凝土實測密度與混凝土計算密度之比,確保水泥混凝土拌合量符合施工要求,避免出現水泥混凝土虧方等問題。

(2)在對水泥混凝土進行運輸過程中,部分水泥混凝土會粘在水泥罐車內壁上,導致運輸到現場的實際水泥混凝土量減少,通常情況下,一個10 m3容量的罐車,滿載運輸會損失0.02~0.06 m3的水泥混凝土,當運距較遠時,每次運輸后需對罐車內部進行清晰,此時水泥混凝土損失量會更大。因此,在實際生產過程中,施工單位應考慮運輸損失帶來的影響,對成本進行控制。

4 結語

綜上所述,水泥混凝土配合比設計意義重大,但需考慮設計中各項影響因素產生的不同作用,從質量、性能、安全、經濟效益等多角度出發,嚴格按照配合比設計的要求與規定,經過反復實驗、強度檢測確保配合比為最佳,為保證工程整體質量以及混凝土施工安全奠定良好基礎。