閉式冷卻水泵軸承故障分析與處理

王運喜,詹瑜濱,孫 營,劉喜陽,鐘 翔,廖思成

(中核國電漳州能源有限公司,福建 漳州 363300)

1 設備描述

閉式冷卻水泵作為核電廠常規島冷卻水系統的唯一動力源,為常規島設備提供冷卻水并帶走輔助設備排出的熱量。其設備運行的好壞直接關系到機組運行的穩定性。

某核電廠3/4號機組閉式冷卻水泵均為水平中開式雙吸離心泵,由泵體、泵蓋、機械密封及轉子部件組成。轉子部件主要由軸及裝在軸上的葉輪、葉輪擋套、軸套組成,軸上零件采用平鍵和圓螺母固定、鎖緊,使之成為一個整體,整個轉子由兩端軸承支撐。其轉子部件結構如圖1所示。

2 故障描述

某核電廠3/4號機組共有6臺閉式冷卻水泵,運行期間多次出現軸承溫度高、振動大故障,嚴重影響機組安全穩定運行。2019年1月至2019年12月工作人員統計6臺閉式冷卻水泵共出現軸承溫度高、振動大故障9次。

3 故障分析

工作人員對出現軸承溫度高、振動大的閉式冷卻水泵進行解體,發現均不同程度存在驅動端軸承傳動鍵變形、泵軸上附著水銹、軸承油脂乳化等現象,如圖2~圖4所示。

圖1 閉式冷卻水泵轉子部件結構Fig.1 The rotor structure of closed cooling water pump

圖2 傳動鍵變形Fig.2 The driving key deformed

圖3 泵軸上附著水銹Fig.3 Water rust attached on the pump shaft

圖4 軸承油脂乳化Fig.4 Emulsification of bearing grease

結合泵解體后部件缺陷情況,工作人員通過“頭腦風暴”,從人、機、料、法、環等5個方面對閉式冷卻水泵軸承故障進行原因分析,最終將根本原因鎖定在:

(1)軸套O形密封圈壓縮率偏小;

(2)傳動鍵材質強度不足;

(3)軸套數量過多。

3.1 軸套O形密封圈壓縮率偏小

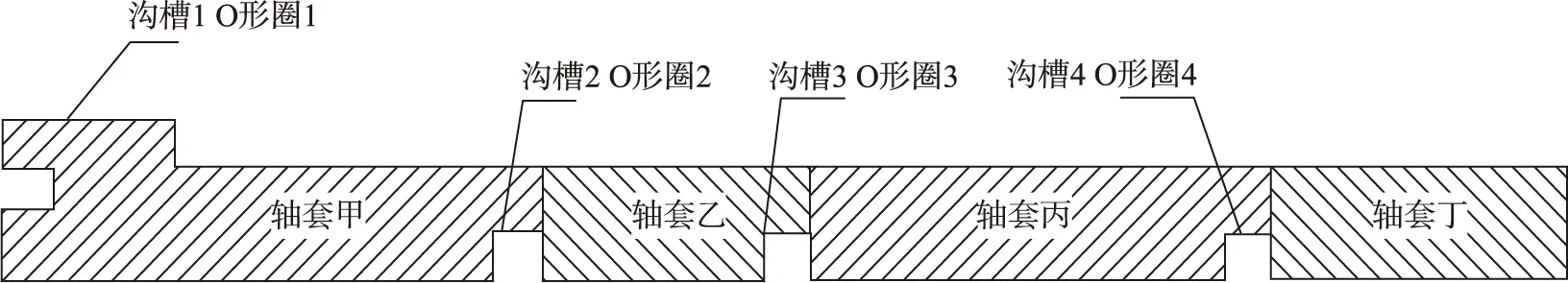

閉式冷卻水泵轉子部件單邊4個軸套,共計8個軸套,兩種規格軸套O形圈分布如圖5所示。

O形圈1,規格為φ90 mm×3.55 mm。O形圈2/3/4,規格為φ75 mm×2.65 mm。對應的溝槽形式如圖6所示。

圖5 軸套O形圈布置圖Fig.5 The layout of shaft sleeve O-rings

圖6 軸套O形圈溝槽示意圖Fig.6 The schematic of O-ring groove of the shaft sleeve

在解體閉式冷卻水泵時,對軸套上的O形圈溝槽進行測量,計算出O形圈壓縮率,具體數據見表1。

根據國家標準GB/T 3452.3—2005,液壓氣動用O形橡膠密封圈溝槽尺寸要求,見表2。閉式冷卻水泵軸套上徑向安裝、靜密封的O形圈,規格φ90×3.55推薦的溝槽寬度為4.8、深度為2.9,壓縮率要求為11.5%~27.5%,規格φ75×2.65推薦的溝槽寬度為3.6、深度為2.0,壓縮率要求為13.0%~28.0%。

對比國家標準GB/T 3452.3—2005,實測確認閉式冷卻水泵部分與O形圈匹配的溝槽偏大,在安裝使用時影響O形圈壓縮量,進而影響閉式冷卻水泵軸套密封效果。

3.2 傳動鍵材質強度不足

3.2.1 傳動鍵的相關參數

對閉式冷卻水泵傳動鍵的材質進行光譜檢測為35號鋼,其材料性能參數見表3。

表1 軸套O形圈溝槽數據Table 1 Data of the O-ring groove of the shaft sleeve

表2 O形圈推薦溝槽設計(GB_T 3452.3—2005)Table 2 Recommended design of the O-ring groove

表3 35號鋼材料性能Table 3 Materialproperties of 35# steel

驅動端軸承傳動鍵的規格b×h×l為8×12×32 mm,示意圖如圖7。

圖7 傳動鍵規格Fig.7 Specifications of the driving key

3.2.2 35號鋼傳動鍵的力學性能

傳動鍵的使用需要滿足泵在運轉中對其施加的剪切力和擠壓力要求,分別進行計算校驗。

結合表3,35號鋼傳動鍵,許用切應力為:

[τ]=0.7σb=0.7×530=371 MPa

許用擠壓應力:

3.2.3 35號鋼傳動鍵的強度校核

查詢閉式冷卻水泵運行維護手冊,其基本參數如表4所示。

表4 閉式冷卻水泵基本參數Table 4 Basic parameters of the closed cooling water pump

35號鋼傳動鍵,實際承受的剪切力:

可計算得出:

35號鋼傳動鍵,實際承受的擠壓力:

Abs=b×l

計算結果表明:35號鋼材質傳動鍵實際所承受的切應力小于其許用切應力,滿足剪切強度的要求。但實際所承受的擠壓力大于其許用擠壓應力的下限,在閉式冷卻水泵長時間的運轉過程中,傳動鍵會發生擠壓變形。

3.3 軸套數量過多

閉式冷卻水泵設計單邊4個軸套,共計8個軸套。泵葉輪位置、軸套之間密封的密封力均由非驅動端圓螺母進行固定。其軸套布置圖如圖8所示。

圖8 轉子部件結構圖Fig.8 Structure of the rotor parts

泵軸套數量多,潛在密封滲漏點多,若在檢修裝配時,軸套與軸套之間存在微小異物,軸套與泵軸相對同心度超差,會使泵軸非驅動端圓螺母鎖緊后葉輪位置、軸套之間密封的密封力仍然不足以實現完全密封,導致工作液進入軸承室,引起軸承溫度高、振動大等缺陷。

查閱閉式冷卻水泵歷史檢修記錄,調查現場閉式冷卻水泵轉子部件在安裝軸系軸套O形圈與不安裝軸系軸套O形圈情況下,圓螺母鎖緊后軸頭至非驅動端軸承外端面距離差最小為0.02 mm,最大為0.08 mm,如表5所示。

表5 現場閉式冷卻水泵軸頭至非驅動端軸承外端面距離差Table 5 The distance difference between the shaft head of on-site closed cooling water pump and the outer end surface of the non-driving end bearing

工作人員利用假軸制作軸套密封打壓工裝。根據國標GB/T 14211,在軸套組裝完成后,用0.75 MPa的工作介質打壓,保壓15 min,查看保壓情況判斷在安裝軸系軸套O形圈與不安裝軸系軸套O形圈情況下,圓螺母鎖緊后軸頭至非驅動端軸承外端面距離差對轉子部件密封產生的影響,試驗數據如表6所示。

表6 打壓試驗數據Table 6 Pressure test data

試驗結果表明:在安裝軸系軸套O形圈與不安裝軸系軸套O形圈情況下,圓螺母鎖緊后軸頭至非驅動端軸承外端面距離差≥0.05 mm時對轉子部件密封產生的影響。而閉式冷卻水泵軸套數量多,檢修難于控制,現場部分閉式冷卻水泵安裝距離差≥0.05 mm,泵軸非驅動端圓螺母鎖緊后葉輪位置、軸套之間密封的密封力不足以實現完全密封。

4 故障處理

4.1 根據傳動鍵承受的擠壓力,選擇材質強度足夠的傳動鍵

根據閉式冷卻水泵傳動鍵實際承受的剪切力和擠壓力,初步確定將鍵的材質提升至45號鋼,其材料性能參數如表7所示。

表7 45號鋼材料性能Table 7 Material properties of 45# steel

結合表6,45號鋼傳動鍵,許用切應力為:

[τ]=0.7σb=0.7×600=420 MPa

許用擠壓應力:

根據3.2.3節計算,泵傳動鍵實際承受的剪切力為183 MPa,擠壓力為235.2 MPa,均小于45號鋼材質傳動鍵的許用剪切力和許用擠壓力。

4.2 取消葉輪定位軸套、軸套O形圈,設計葉輪鎖緊螺母替代原軸套進行葉輪定位

針對閉式冷卻水泵軸套數量過多和軸套O形圈壓縮率偏小導致工作介質沿軸滲入軸承室乳化潤滑脂問題,工作人員討論確定重新設計泵軸,取消軸套、軸套O形圈,設計葉輪鎖緊螺母替代原軸套進行葉輪定位,詳細要求如下。泵新主軸轉子部件如圖9所示。

1)主軸設計為階梯軸,將原軸系軸套及軸套O形密封圈取消,解決工作介質從軸系軸套密封處滲入軸承室乳化潤滑脂問題;

2)葉輪的調整及定位采用兩端的葉輪鎖緊螺母進行調整,使葉輪定位更加方便;

3)葉輪位置主軸軸徑由φ76 mm加大至φ92 mm,擴大葉輪內徑與主軸配合安裝且原泵型的泵體、泵蓋仍可使用,保持泵原水力性能不變。

4.2.1 泵軸的最小軸徑dmin核算

閉式冷卻水泵新設計主軸采用45號鋼進行調質處理,強度計算按45號鋼核算

[τ]=(441~539)×105N/m2

泵軸傳遞的扭矩為:

=1468 kg·cm

可計算得出:

=51.4~55 mm

如圖9所示,閉式冷卻水泵新設計主軸最小軸徑在兩端軸承位置,軸徑為60 mm>51.4~55 mm,且在兩端軸承處有軸套加強,完全能滿足閉式冷卻水泵運轉要求。

圖9 新主軸轉子部件結構圖Fig.9 Structure of new spindle rotor components

4.2.2 葉輪強度核算

閉式冷卻水泵葉輪材料采用ZG1Cr18Ni9Ti。

綜上核算,葉輪強度滿足閉式冷卻水泵運轉要求。

5 結束語

閉式冷卻水泵轉子部件經過針對性的改進后,從2020年7月運行至今未出現軸承溫度高、振動大缺陷,軸承故障處理取得了良好的效果,為機組的安全運行提供了有力的保障。

同時,引起泵軸承故障的原因是多方面的,重要的是根據軸承故障時的現象結合解體時設備零部件的異常準確判斷出軸承故障的根本原因。由此制定針對性的方案,最終將缺陷圓滿解決。