旋轉機械紅外智能狀態監測與故障診斷

王 洋,楊 立

(1.海軍工程大學 動力工程學院,湖北 武漢 430033;2.中國人民解放軍92840部隊,山東 青島 266500)

1 引 言

旋轉機械的狀態監測與故障診斷是早期發現故障隱患,避免遭受更大損失的重要途徑,在保障工業生產和艦船裝備運行的安全性、可靠性方面發揮著重要作用。國內外許多專家學者對此展開了廣泛而深入的研究,常見的旋轉機械監測與診斷技術主要有振動信號監測診斷技術、聲信號監測診斷技術、溫度信號監測診斷技術和油液分析診斷技術[1]。

紅外監測診斷技術是一種溫度信號監測診斷技術,是利用紅外技術了解和掌握設備的工作狀態、早期發現故障并能預報故障發展趨勢的監測診斷技術[2]。對于運行中的旋轉機械,通過熱像儀可以探測到肉眼看不到的溫度信息,可以大范圍、全面地監測旋轉機械各個部件的表面溫度,通過溫度的高低和溫升的正常與否就可以判斷旋轉機械的故障情況。

近年來,深度學習技術發展迅速、應用廣泛,在紅外故障診斷中也取得了一定的進展。其主要分為兩種,一種使用圖像分類算法進行設備分類或者狀態判別,一種使用目標檢測算法直接檢測故障。

圖像分類算法主要有AlexNet、VGG(Visual Geometry Group)、GoogLeNet、ResNet等。文獻[3]通過改進AlexNet模型對變電設備紅外圖像分類進行研究,識別不同設備的運行狀態;文獻[4]通過AlexNet模型提取電力設備圖像的特征,結合隨機森林算法實現電力設備智能識別;文獻[5]基于VGG構建模型對電力設備紅外圖像進行缺陷智能檢測;文獻[6]利用VGG16卷積神經網絡對電氣設備紅外圖像進行特征提取和圖像檢索以實現智能診斷;文獻[7]等基于VGG16構建卷積神經網絡對散熱器六種狀態進行故障診斷和狀態監測;文獻[8]等用改進貝葉斯優化ResNet網絡,并對變電站設備紅外圖像進行熱故障診斷。

目標檢測算法主要有R-CNN(Regions-Convolutional Neural Networks)、Fast R-CNN、Faster R-CNN、YOLO(You Only Look Once)v1、SSD(Single Shot MultiBox Detector)、YOLO v2、Mask R-CNN、YOLO v3等。文獻[9]基于Faster R-CNN算法對七種變電設備進行目標檢測,然后基于溫度閾值判別法對設備區域進行缺陷識別;文獻[10]通過改進Faster R-CNN的特征提取與錨幀選擇來進行光伏組件熱點缺陷檢測;文獻[11]基于Mask R-CNN遷移學習對紅外圖像電力設備進行檢測研究,為設備分區和故障區域檢測提供支撐。文獻[12]通過改進YOLO算法預測流程,對電力設備紅外圖像的故障點快速識別進行研究;文獻[13]通過優化YOLO v3網絡結構,對高壓開關設備進行故障點檢測和定位;文獻[14]使用Faster R-CNN和YOLO進行電力設施的遠程故障檢測分析;文獻[15]將YOLO和ResNet相結合,實現紅外視頻多目標跟蹤和分類。文獻[16]基于SSD對電力設備紅外圖像異常進行自動檢測研究,實現電力巡檢設備智能化;文獻[17]使用Faster RCNN和SSD檢測電力設備紅外圖像異常區域并對設備進行識別,以實現智能巡檢;文獻[18]使用BP神經網絡進行溫度修正,使用輕量化改進的SSD算法對電力設備紅外熱成像故障進行識別。

上述國內外研究工作中,圖像分類算法主要用于對電氣設備進行紅外故障診斷;在目標檢測算法中,也主要是對電氣設備進行故障部位檢測和定位,對旋轉機械設備進行研究相對較少。此外,在電氣設備的紅外故障診斷中,一種主要進行電氣設備故障類型分類,另一種主要對電氣設備各種故障現象和部位直接檢測定位或者簡單通過部件區域溫度進行故障判別。前者需要對紅外圖像各電氣設備區域提前進行劃分,后者受環境條件、測溫距離、目標發射率等影響較大。在上述提出的紅外智能診斷中,均未考慮測溫因素對于紅外成像及智能診斷的影響,且僅使用圖像分類算法或者目標檢測算法進行設備分類或者直接檢測故障,未能將兩類算法有機融合,發揮最大作用。

為此,本文綜合兩類算法進行旋轉機械紅外故障診斷研究。首先使用紅外熱像儀進行紅外溫度采集;然后使用局部自動伽瑪變換對溫度矩陣進行紅外成像與增強,增強后的圖像使用已訓練過的目標檢測網絡自動識別部件類型、自動提取各部件區域,根據識別的部件類型和區域,針對可能存在的不同測溫環境、不同發射率等因素對各部件表面溫度進行重新換算,換算后再使用全局自動伽瑪變換進行紅外圖像重構;最后將重構后的圖像使用已訓練過的各部件圖像分類網絡進行狀態分類和故障判別,從而實現旋轉機械故障診斷智能化、自動化,更好地應用于機械裝備的日常管理與狀態監測。

2 理論方法

2.1 紅外成像算法

熱像儀廠家的紅外成像核心算法屬商業機密,并未對外公開,比如FLIR公司使用的是一種數字細節增強技術(Digital Detail Enhancement,DDE)。因此,除非使用熱像儀配套軟件,否則難以從紅外圖像得到其溫度數據。對于想要同時獲取圖像灰度與溫度信息的研究者來說,直接提取溫度信息,然后進行溫度灰度轉換,這樣一張灰度圖像就能滿足同時研究溫度、灰度的需要,特別是能夠獲取我們最關心的高溫區域信息。紅外成像算法有許多,由于伽瑪變換具有廣泛的適應性,能夠增強圖像,因此本文基于伽瑪變換來進行紅外成像。

2.1.1伽瑪變換

伽瑪變換[19]又被稱為指數變換或者冪次變換,其數學表達式為:

其中:gGamma為變換后的灰度值;c為縮放系數,通常取1;gi,j為變換前的灰度值;γ為伽瑪系數。

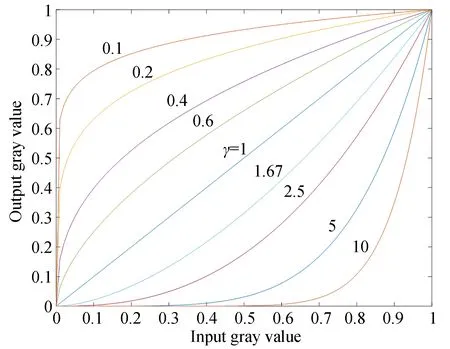

伽瑪變換示意圖如圖1所示,可以根據γ值大小增強灰度圖像的不同區域。當γ>1時,圖像的高灰度區域范圍擴大,對比度增強;當γ<1時,圖像的低灰度區域范圍擴大,對比度增強;當γ=1時,圖像保持不變。

圖1 伽瑪變換示意圖Fig.1 Schematic diagram of Gamma transformation

對于紅外溫度成像,伽瑪變換可以直接使用溫度值來轉換,其數學表達式為:

其中:ti,j為二維溫度矩陣中第i行、第j列的溫度值,gGamma為相對應的二維灰度值矩陣中的元素,tmax、tmin分別為二維溫度矩陣中的最大、最小溫度值。

伽瑪變換能平滑地增強紅外圖像,當低溫數據較多,灰度圖像整體較暗時,可以使用γ<1增強暗區灰度圖像對比度;當高溫數據較多,灰度圖像整體較亮時,可以使用γ>1增強亮區灰度圖像對比度。

2.1.2全局自動伽瑪變換

相對于直方圖均衡化圖像增強算法,伽瑪變換具有更為平滑的圖像增強效果,但是伽瑪變換的難點在于合理的選取伽瑪系數。為此,本文提出一個公式自動計算伽瑪系數,該公式可以根據紅外溫度數據分布規律自動計算伽瑪系數,從而實現紅外圖像自動成像并增強。其伽瑪系數計算公式為:

其中:ti,j為紅外圖像某一點的溫度值;m、n為圖像的像素大小(1≤i≤m,1≤j≤n);M為像素總個數(M=mn);tmax、tmin分別為所有溫度值中的最大、最小值;tmid為最大、最小溫度值的平均值,稱之為中間值。

該計算公式可以合理確定伽瑪系數,適用于中間值不為零以及伽瑪系數不為負的情況,否則先將溫度值歸一化后再根據上式計算伽瑪系數。對于低溫度值、低灰度值較多的紅外圖像,其平均值小于中間值,伽瑪系數小于1,圖像低灰度值區域得到拓展,對比度得到增強;對于高溫度值、高灰度值較多的紅外圖像,其平均值大于中間值,伽瑪系數大于1,圖像高灰度值區域得到拓展,對比度得到增強;對于溫度、灰度分布均勻的圖像,伽瑪系數約等于1,圖像基本上保持不變。

2.1.3局部自動伽瑪變換

全局自動伽瑪變換是從最低到最高溫度值直接變換為最低到最高灰度值,此外,也可以將灰度圖像中一定比例(如1%)的最高灰度值和最低灰度值分別轉換為1和0,將其他灰度值按自動系數進行伽瑪變換,即為局部自動伽瑪變換,此時的頭尾部灰度值分界線對應的溫度值即為圖像的溫標值,其轉換公式為:

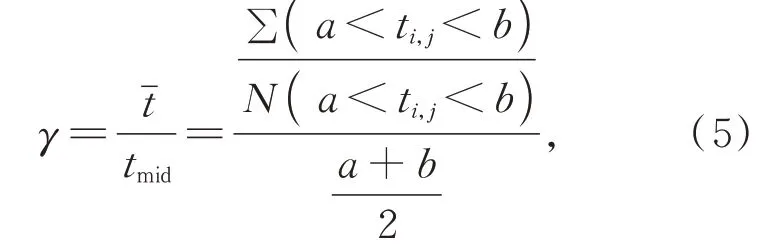

其中,伽瑪系數為:

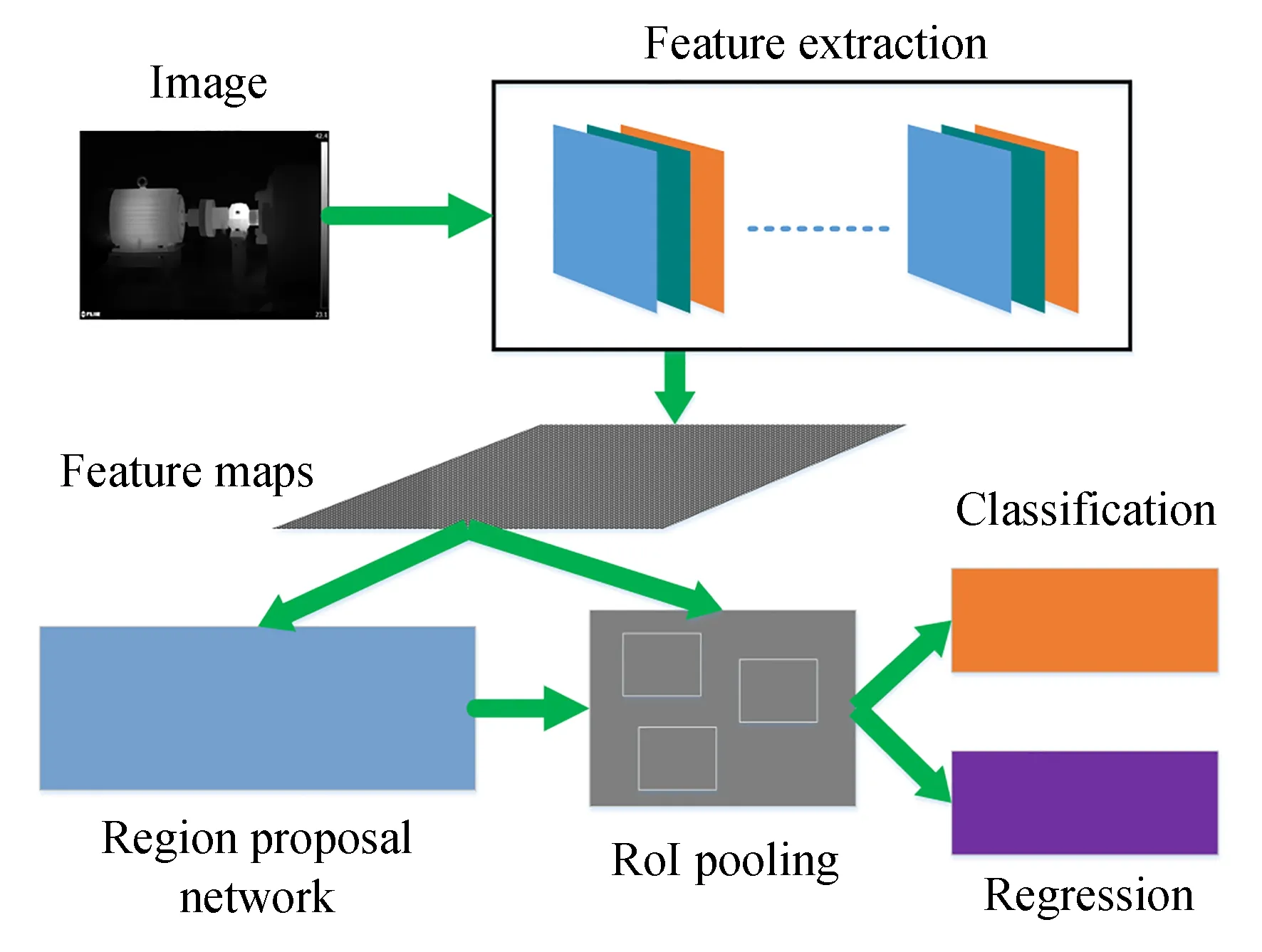

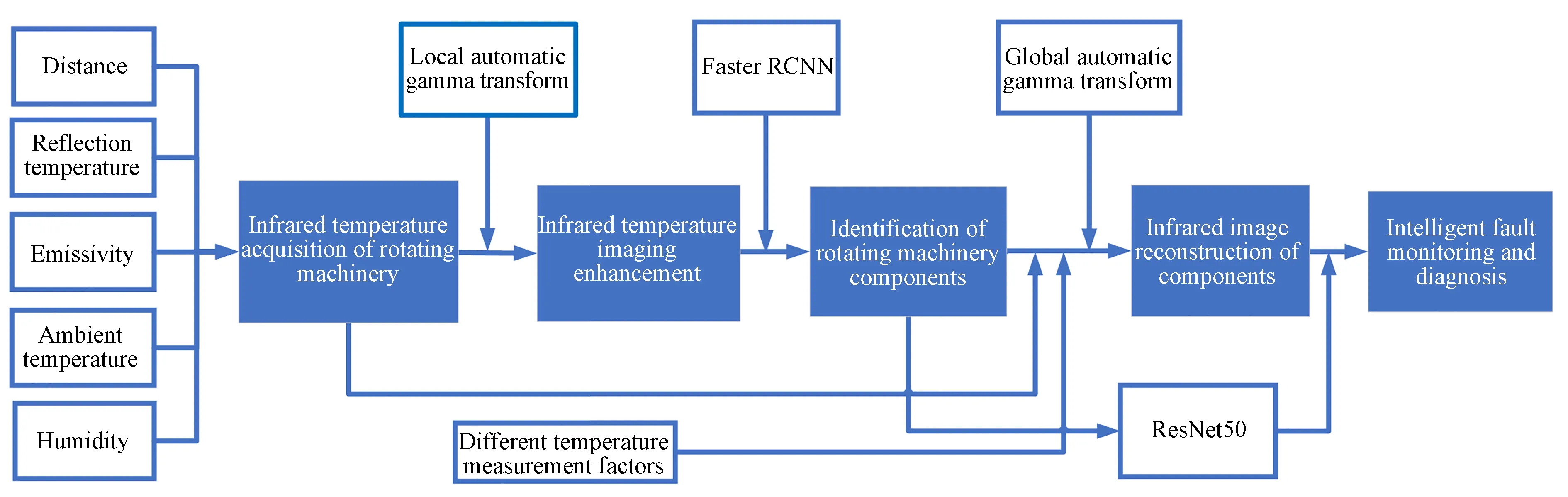

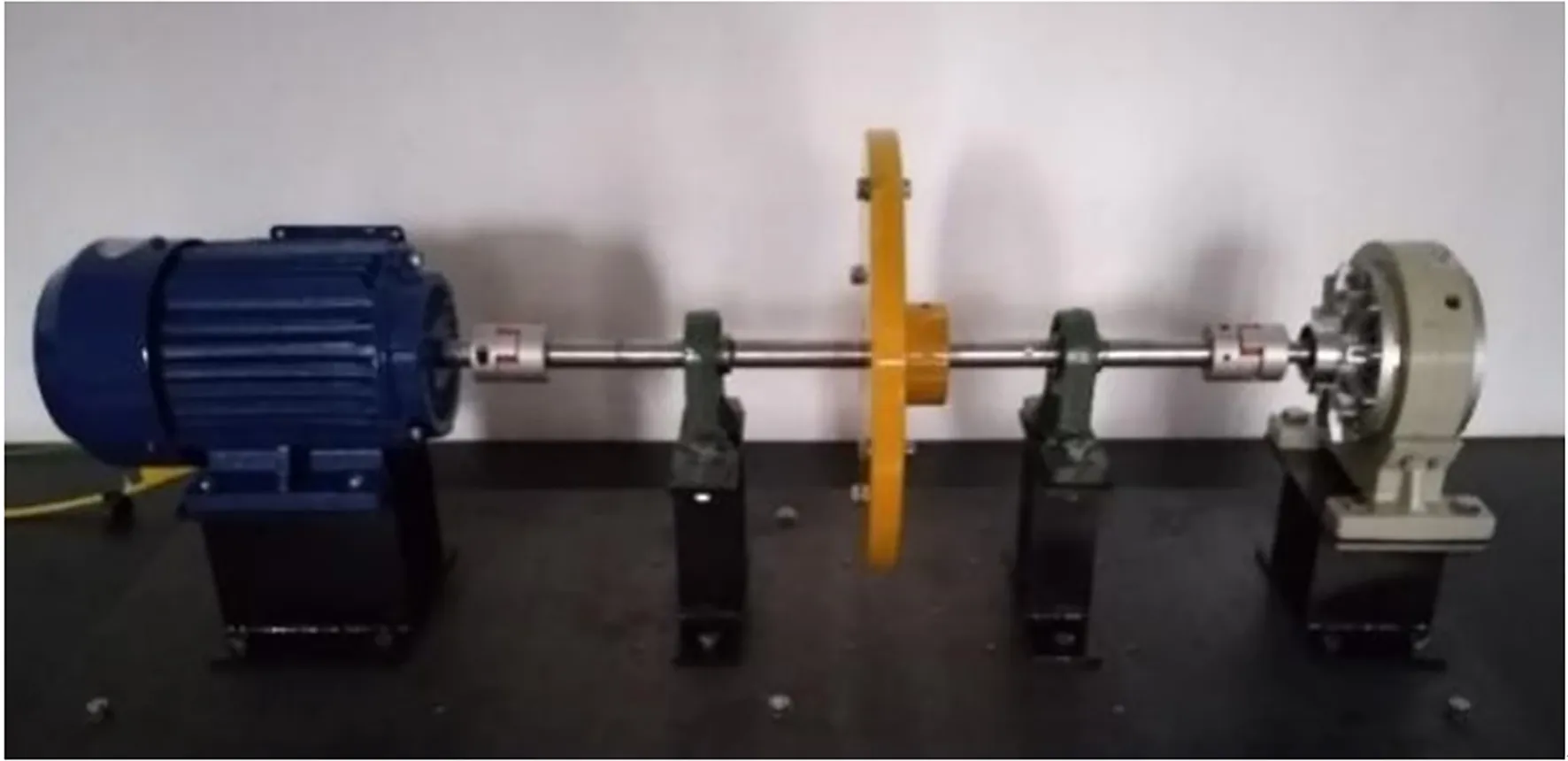

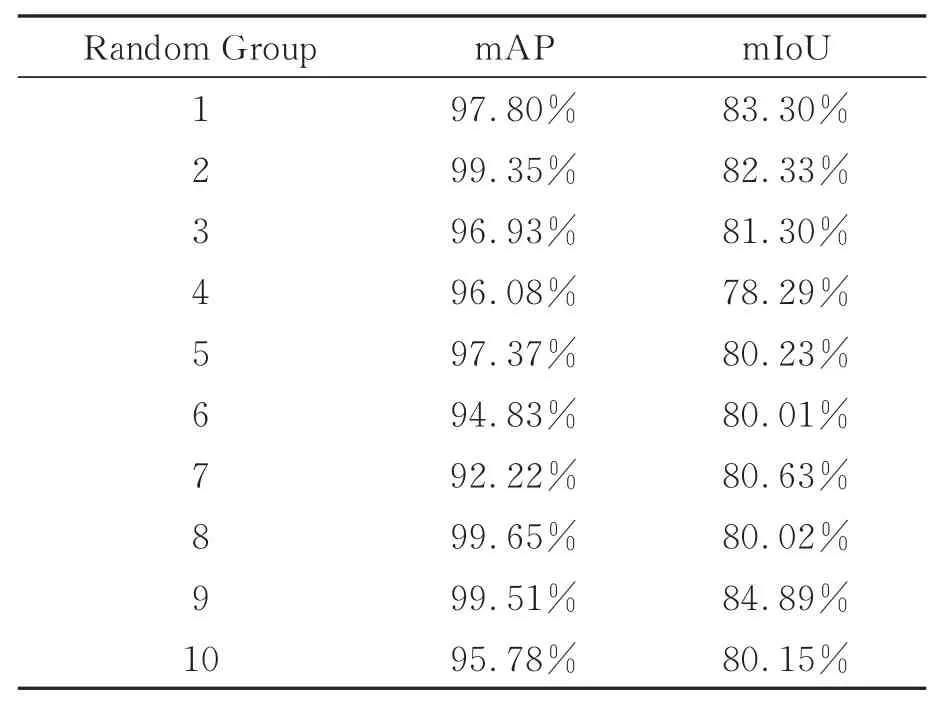

其中:∑(a 其 中:N(ti,j 此外,也可以直接定義a、b的值,此時a、b值即為紅外圖像的溫標值。 Faster R-CNN[20]是 由Ross Girshick等 人 提出的更快、更準的目標檢測網絡,其結構框架如圖2所示,包含3個關鍵模塊,即Feature Extrac?tion(特征提取網絡)、Region Proposal Network(區域建議網絡,簡稱RPN)、Classification and Regression(區域分類與回歸)。用一個神經網絡將這3個模塊結合起來,訓練了一個端到端的網絡。 圖2 Faster R-CNN結構框架Fig.2 Framework of Faster R-CNN 圖片輸入Faster R-CNN網絡后,首先由特征提取網絡來提取特征圖,然后在特征圖上的每一個錨點上取多個候選的區域,并根據相應的比例將其映射到原始圖像中;接著將這些候選的區域輸入到區域建議網絡中,RPN對這些區域進行分類,然后根據分類的得分對這些區域進行排序,給出比較準確的建議區域;接著對這些不同大小的建議區域進行RoI pooling(區域池化)操作,輸出固定大小的特征圖;最后將其輸入區域分類與回歸網絡中,利用卷積進行區域分類,同時進行區域回歸,精確調整區域,輸出最優目標區域及區域得分,從而實現目標區域檢測。 深度學習圖像分類算法模型主要有AlexNet、VGG、GoogLeNet、ResNet等,其 中ResNet[21]采用殘差學習,具有更好的分類準確率,因此采用ResNet50模型進行故障判別。通過Matlab分析ResNet50的網絡結構可知:其總共包 含177層,如 圖3所示,其中卷積53層,池化2層、全連接1層、激活函數49層、批量歸一化53層、加法16層、分類1層、輸出1層、輸入1層。 圖3 ResNet50網絡結構圖Fig.3 ResNet50 network structure diagram 圖片輸入ResNet50網絡后,卷積層使用卷積核對其進行卷積運算、提取特征;然后在批量歸一化層使用小批量樣本的方差和均值,對中間的網絡層輸出數據進行標準化處理,使各網絡層輸出數據更加穩定;再經過激活函數訓練出適合進行樣本分類的各項參數;而池化層的作用在于特征選取和信息過濾;全連接層的作用為信息聚合;分類層主要對目標圖像進行分類。圖像在經過上述一系列步驟訓練后,可以達到一個適合進行目標圖像分類的網絡權重,從而對未知的圖像進行預測分類。 針對紅外故障診斷中存在的不智能問題,根據旋轉機械各個部件的故障機理、表觀溫度、測溫算法、溫度閾值均不相同的現實情況,本文在旋轉機械各部件準確檢測的基礎上,對每個部件區域根據不同的測溫因素進行紅外圖像重構,然后對每個旋轉機械部件分別進行狀態分類,從而實現紅外智能故障診斷與狀態監測。 該方法步驟流程如圖4所示,依次為旋轉機械紅外溫度采集、紅外溫度成像增強、旋轉機械部件識別、部件紅外圖像重構、智能故障監測診斷。其中,旋轉機械紅外溫度采集依據環境條件,正確設置熱像儀的測溫距離、環境溫度、相對濕度、反射溫度、發射率等參數,使用熱像儀采集運行中的旋轉機械表面溫度;紅外溫度成像增強使用局部自動伽瑪變換算法對上一步采集的溫度數據進行紅外成像,并且增強顯示;旋轉機械部件識別使用已經過訓練的Faster R-CNN目標檢測網絡對上一步生成的紅外圖像進行目標檢測,輸出各個旋轉機械部件的類型和圖像中的坐標定位;部件紅外圖像重構根據識別出的部件類型來確定發射率,并通過不同的發射率等因素重新計算該部件表面真實溫度,再經過全局自動伽瑪變換,對各個部件單獨進行紅外成像;智能故障監測診斷根據檢測出的旋轉機械部件類型,以及重構的各個部件紅外圖像,使用已訓練過的圖像分類模型ResNet50進行各個部件的狀態類別判斷,從而實現旋轉機械紅外智能狀態監測與故障診斷。 圖4 旋轉機械紅外智能故障診斷流程Fig.4 Infrared intelligent fault diagnosis process of rotating machinery 旋轉機械故障模擬實驗臺如圖5所示,由三相異步電動機1臺、軸承座2個、轉盤1個、聯軸器2個、負載1臺以及實驗平臺和支架組成。實驗中使用的電動機型號為YE2-80M2-4,功率0.75 kW,電壓380 V,頻率50 Hz,電流1.88 A,轉速1 390 r/min;轉子系統由兩個軸承座、一個轉盤組成,兩個軸承座型號均為UCPH204,內部軸承型號均為UC204,轉盤半徑為150 mm,厚度20 mm;聯軸器型號為LM-40*50;支架、平臺為定制。負載為磁粉制動器,型號為PB-A-1.2,額定扭矩12 N·m,通過KTC800A張力控制器調節扭矩大小。 圖5 旋轉機械故障診斷實驗臺Fig.5 Rotating machinery fault diagnosis experimental platform 轉子系統故障預置示意圖如圖6所示。轉子系統故障實驗預置三種狀態:正常、不平衡、不對中。其中,通過在轉盤外圈上加螺栓來模擬不平衡故障,如圖6(b)所示;通過在軸承座下加1.5 mm厚的硬皮墊來模擬不對中故障,如圖6(d)所示。 圖6 轉子系統故障預置示意圖Fig.6 Fault preset diagram of rotor system 在準確設置熱像儀參數后,通過FLIR tool+軟件連接紅外熱像儀FLIR T650sc采集三種狀態下轉子系統的紅外視頻,每次采集前均將實驗臺冷卻至室溫,初始環境條件大致相同。間隔30 s分別從轉子系統正常、不平衡、不對中狀態的紅外視頻中提取1份紅外溫度數據,每種狀態120份,共360份數據。 電動機故障實驗預置三種狀態:正常、過載、短路。其中,電動機定子繞組匝間短路故障通過隨機磨損一部分線圈來模擬,如圖7所示。 圖7 定子繞組線圈磨損模擬圖Fig.7 Simulation diagram of stator winding wear 正常定子三相繞組線圈電阻均為8.8Ω,磨損后U相電阻變為7.9Ω。電動機額定轉矩經過計算為5.15 N·m,通過調節磁粉制動器輸出扭矩為7 N·m來模擬電動機過載故障。在準確設置熱像儀參數后,通過FLIR tool+軟件連接紅外熱像儀FLIR T650sc采集電動機正常、過載、短路狀態下的紅外視頻。每種狀態采集完成后,均使電動機冷卻至室溫后再進行下一次采集。同樣,間隔30秒分別從電動機正常、過載、短路狀態的紅外視頻中提取1份紅外溫度數據,其中正常120份、過載120份,短路72份,共312份數據。 將兩類實驗采集得到的所有672份數據隨機劃分為訓練集和測試集,比例為75%和25%,用于后續訓練、檢測、評估。由于隨機數據劃分具有不確定性,本文共進行了10次數據隨機劃分。 每次數據隨機劃分后,將所有數據使用局部自動伽馬變換轉換為紅外灰度圖像,人工標記轉子系統和電動機區域位置,將訓練集輸入Faster R-CNN網絡進行訓練,使用測試集進行檢測評估,10次隨機劃分的目標檢測結果如表1所示。表中mAP(mean Average Precison)表示目標檢測的平均精度,mIoU(mean Intersection over Union)表示目標檢測的平均交并比。從表中可以看出,已訓練的網絡模型可以準確地檢測出目標以及目標位置,可以免去手動提取目標的繁瑣,實現智能識別。 表1 目標檢測結果Tab.1 Target detection results 每次數據隨機劃分后,從中分別提取轉子系統、電動機區域溫度矩陣,使用全局自動伽瑪變換將該區域溫度矩陣轉換為紅外灰度圖像。根據ResNet50輸入層大小,更改所有樣本圖像尺寸,并轉換為三通道均為灰度值的圖像。使用ResNet50網絡分別對轉子系統和電動機三種狀態的訓練集圖像進行訓練,使用測試集進行檢測評估,其分類準確率如表2所示。 表2 狀態分類準確率Tab.2 State classification accuracy 從表中可以看出,ResNet50網絡對于電動機和轉子系統三種狀態紅外圖像分類具有較好的效果,輸出的網絡模型可以用于故障判別。 上面對紅外智能故障診斷方法中兩個重要的網絡進行了訓練和評估,下面對整個智能故障診斷方法進行綜合評估。 首先從隨機劃分的測試樣本中取一份數據進行檢驗,單次紅外智能故障診斷情況如圖8所示。圖中輸入為熱像儀采集的紅外溫度矩陣,左數第一張圖片為其三維網格圖;經過局部自動伽瑪變換紅外成像增強后的灰度圖像如第二張圖所示,圖中可以直觀看到旋轉機械部件;得益于此,Faster R-CNN網絡準確識別定位電動機和轉子系統,如第三張圖所示,從而為兩類部件真實溫度換算與紅外圖像重構打下堅實基礎。換算后的重構圖像與原圖像有細微的差別,主要在于圖像各個像素點灰度值大小不同,在圖像中難以看出重構前后的差別,但對于部件故障診斷非常重要,最后的診斷結果也與選取的紅外溫度數據類型相符。 圖8 旋轉機械紅外智能故障診斷情況Fig.8 Infrared intelligent fault diagnosis of rotating machinery 從上述的單份數據檢驗中可以直觀地看到智能診斷方法的處理流程,為更全面地評估該紅外智能診斷方法的有效性,使用所有測試集數據進行驗證分析,其智能故障診斷準確率如表3所示。 表3 智能故障診斷準確率Tab.3 Intelligent fault diagnosis accuracy 由表中可以看出,基于深度學習的旋轉機械紅外智能故障診斷方法能夠準確診斷所研究的部件和狀態,智能診斷平均準確率為90.06%。 本文針對旋轉機械紅外故障診斷開展了研究,將紅外成像、圖像增強、目標檢測、圖像重構、故障判別等技術融合在一起,提出了一套基于深度學習的旋轉機械紅外智能故障監測診斷方法,實現了從紅外溫度采集到紅外智能故障診斷的技術方法和路線,并且通過故障實驗、網絡訓練、分析測試,對提出的方法和流程進行了檢驗。結果表明,該方法能夠在紅外溫度成像并增強后直觀、準確地識別旋轉機械部件類型和位置,并在部件識別的基礎上再進行自動故障判別,智能故障診斷準確率為90.06%。該方法和流程經過部件類型和故障種類的擴展后,對于旋轉機械故障診斷乃至機械故障診斷具有一定的參考和應用價值。

2.2 Faster R-CNN目標檢測算法

2.3 ResNet50圖像分類算法

2.4 紅外智能故障診斷方法

3 實驗分析

3.1 實驗數據采集與處理

3.2 Faster RCNN網絡訓練

3.3 Resnet50網絡訓練

3.4 紅外智能故障診斷方法評估

4 結 論