MEMS摩阻傳感器微組裝系統研制

薛立偉,王 雄,賈玉蝶,申 浩,陳立國*

(1.蘇州大學 機電工程學院,江蘇 蘇州 215000;2.中國空氣動力研究與發展中心 超高速空氣動力研究所,四川 綿陽 621000)

1 引 言

高超聲速飛行器是具有戰略意義的尖端武器,對我國的戰略格局、國防建設以及經濟建設等方面產生了深遠影響。近年來,世界軍事強國不斷對高超聲速飛行器進行技術探究與革新,為了解決其飛行過程中產生的巨大阻力,需要對其氣動外形進行優化設計,同時還要對其升阻比、容積比以及熱防護進行約束,這些因素都和摩擦阻力(下文稱摩阻)有著非常強的聯系。為了優化高超聲速飛行器的氣動外形以及改善約束條件,就必須在其激波風洞測試階段測量飛行器模型表面摩阻,作為判斷其氣動外形優劣的依據。

摩阻的測量方法分為間接法和直接法,間接測量法主要通過獲取熱交換、速度梯度、壓力梯度及其他參數,代入測量模型進行計算,間接獲得摩阻數值;直接測量法利用摩阻平衡原理,直接在表面設置浮動元件,測量浮動元件變形量,通過提前標定的變形量與力的關系,得到準確的摩阻數值[1-2]。

基于直接測量原理并結合MEMS技術設計了一種差分電容式摩阻測量傳感器[3]。該傳感器是一種立體式MEMS傳感器,根據其測量原理,其裝配要求極高,關鍵指標為總成后傳感器的浮動元件圓面與上蓋板圓孔同心度誤差小于10μm,浮動元件上端面與上蓋板端面高度差小于20μm。目前此類傳感器的組裝是人工在體式顯微鏡輔助下利用手動光學平臺進行定位與裝配,通過針將膠水劃到粘接面上,常導致MEMS摩阻傳感器在校準過程中結果偏差最大超過5%,傳感器良品率極低。

2 MEMS摩阻傳感器的結構特點與微組裝工藝分析

2.1 MEMS摩阻傳感器的結構特點分析

圖1為MEMS摩阻傳感器構成圖。其主要包括微硅結構件、陶瓷電路板、浮動桿、管殼上組件,管殼下組件,其中微硅結構件是單晶硅刻蝕后與玻璃通過陽極鍵合封裝的器件,浮動桿、管殼上組件、管殼下組件通過機加工完成,其中微硅結構件通過膠水粘結到陶瓷電路板金屬鍍層一側。陶瓷電路板、微硅結構件以及浮動桿在總成之前需要預組裝,其通過定位面和定位軸孔的方式保證裝配的形位公差并通過膠水粘結固定,預組件稱為摩阻傳感器芯體,其需要比對浮動桿上端圓心與管殼上組件圓孔圓心進行對位裝配,然后用膠水粘連到管殼下組件的裝配位置,完成摩阻傳感器的總成。

圖1 MEMS摩阻傳感器構成圖Fig.1 Composition diagram of MEMS friction sensor

2.2 MEMS摩阻傳感器的微組裝工藝分析

如圖2所示為MEMS摩阻傳感器裝配分析圖,裝配過程需要精準對位的位置有2處:(1)浮動桿下端定位凸點與微硅結構件上端圓孔對準插件;(2)摩阻傳感器芯體的浮動桿上端面與管殼上組件圓孔對心貼合。其中浮動桿下端定位凸點部分的尺寸為0.6-0.01mm,芯片圓孔的尺寸0.6+0.01mm,兩者單邊最大的間隙為10μm;浮動桿上端圓的尺寸為5 mm,管殼上組件的圓孔的尺寸為5.2 mm,前期通過CFD流場仿真得知,兩者同心度偏差需要小于10μm。

圖3為MEMS摩阻傳感器點膠位置,黃色部分標識點膠位置。其需要點膠的位置共有3處:(1)浮動桿下端與微硅結構件之間的粘接,需要控制膠水不能被擠到定位孔中,造成電容基板的介電常數發生變化;(2)微硅結構件與陶瓷電路板的粘接;(3)陶瓷電路板與管殼下組件粘接。點膠完成后需要保證傳感器總成后浮動桿高度變化小于10μm。

3 MEMS摩阻傳感器微組裝系統研制

分析得知MEMS摩阻傳感器微組裝需要使用到的關鍵技術包括:(1)顯微視覺:利用高倍率低畸變顯微鏡頭將器件圖像放大,凸顯關鍵特征細節的機器視覺技術,由于MEMS摩阻傳感器微組裝過程中部分器件需要上、下兩面同時識別,因此需要設置上、下顯微視覺;(2)精密定位:通過伺服定位平臺或者其他驅動手段實現微米級的定位技術,本文通過搭建直線電機模組平臺,并通過更高精度的激光干涉儀補償實現了精密定位,保證了傳感器微組裝過程的精密對準;(3)精密點膠:利用高精度點膠機,并通過精密控制點膠壓力與點膠時間實現高精度點膠。采用上述設計了MEMS摩阻微組裝系統。

圖4(a)為MEMS摩阻傳感器微組裝系統組成,設置了精密治具、精密定位平臺、微吸附系統、顯微視覺系統、精密點膠系統以及雙升降平臺。精密治具保證傳感器各部件在組裝前的形位在公差范圍內;微吸附系統實現各部件的精確取放;顯微視覺識別部件誤差并驅動精密定位平臺完成裝配;精密點膠系統按照設定的參數完成點膠[4]。總結得到系統主要包括3個任務:(1)器件組裝過程中形位保證;(2)器件組裝特征位置精確識別與定位;(3)精密點膠工藝的實現。圖4(b)為MEMS摩阻傳感器微組裝流程。

3.1 器件組裝過程中形位保證

在器件搬運過程中,由于器件初始機械位置不穩定、器件吸取搬運等原因,造成器件間形位公差偏離設計值,最終傳感器總成各部件形位公差不達標,甚至組裝過程失敗[5-7]。因此,在裝配過程之前,需要把相應器件放置到精密治具對應位置,依靠治具較高的形位公差來確保傳感器間初始形位。MEMS摩阻傳感器微組裝過程中共需要搬運部件3次,分別是:(1)微硅結構件與陶瓷電路板的貼裝;(2)浮動桿下端定位凸點插到微硅結構件定位孔中;(3)傳感器芯體的浮動桿上端圓面與管殼上組件圓孔同心對準。為了減少操作工具種類,設計了多功能復合的微吸附系統,可以兼容三種器件的吸附,并且復合微吸附系統經過校準,與器件吸附面整體的平行度小于10μm。

圖4 MEMS摩阻傳感器微組裝系統Fig.4 MEMS friction sensor micro assembly system

3.2 MEMS摩阻傳感器組裝特征位置識別與定位

針對MEMS摩阻傳感器高精度裝配要求,設計了雙顯微視覺架構與直線電機模組構成的精密定位平臺,現將雙顯微視覺架構、視覺標定以及精密定位平臺架構與標定補償描述如下。

3.2.1雙顯微視覺架構

由于MEMS摩阻傳感器組件自身制造誤差、點膠和搬運過程中存在微小位移,因此在確保擁有高精度定位平臺以及精密治具的前提下,還需要在微裝配過程中對工件進行更高精度的定位,因此本系統需要依靠有效的二次定位系統,而顯微視覺是微組裝過程中常見的識別、定位及位置反饋手段。針對MEMS摩阻傳感器裝配特點,需要設置上、下兩組顯微視覺,分別識別微硅結構件圓孔、浮動桿上端圓、管殼上組件圓孔以及浮動桿下端定位凸點,分別實現浮動桿裝配到微硅結構件上對位、傳感器芯體中浮動桿上端圓與管殼上組件圓孔的同心度對準。

圖5 雙顯微視覺架構圖Fig.5 Dual micro vision architecture

如圖5所示為雙顯微視覺架構圖,上、下相機分別固定在機架操作平臺對應的上、下位置,上、下相機分別采用海康威視公司的MV-CA060-11GM型和MV-CE120-10GM型CMOS相機,像素 尺 寸 分 別 是2.4μm與1.85μm,鏡 頭 采 用MVL-MY-08-130-MP定焦顯微遠心鏡頭,放大倍率為0.8,因此上、下視覺系統的最小分辨率分別為3μm與2.4μm。雙顯微視覺系統與精密定位平臺需要進行聯合標定,由于顯微視覺景深較小,因此標定只需要利用九點標定法標定相機成像平面與精密定位平臺xOy平面的機械坐標關系,具體推導公式如下:

(x′,y′)為機械坐標,(x,y)為相機坐標,R為旋轉矩陣,M為平移矩陣,因此轉換關系為:

通過分別采集9組標記點在上、下顯微視覺圖像坐標以及對應的精密定位平臺機械坐標,運用最小二乘法求解逆矩陣即可分別得到旋轉矩陣R與平移矩陣M,如式(2)所示為標定參數計算公式,其中a、b為相對于x軸旋轉矩陣參數,c為沿x軸平移 參數,a′、b′為相 對于y軸旋轉矩陣參數,c′為沿y軸平移參數。

顯微相機坐標與機械坐標的關系如下式所示:

如表1所示為精密定位平臺與相機標定結果,值得提出的是,標定結果中平移量數值與選定的標記點相關,實際使用中,這部分的數值在求器件對準特征點的偏差數值計算過程中會是一個常量。

表1 精密定位平臺與相機標定結果Tab.1 Result of precision positioning platform and camera calibration

3.2.2顯微視覺的識別定位算法研究

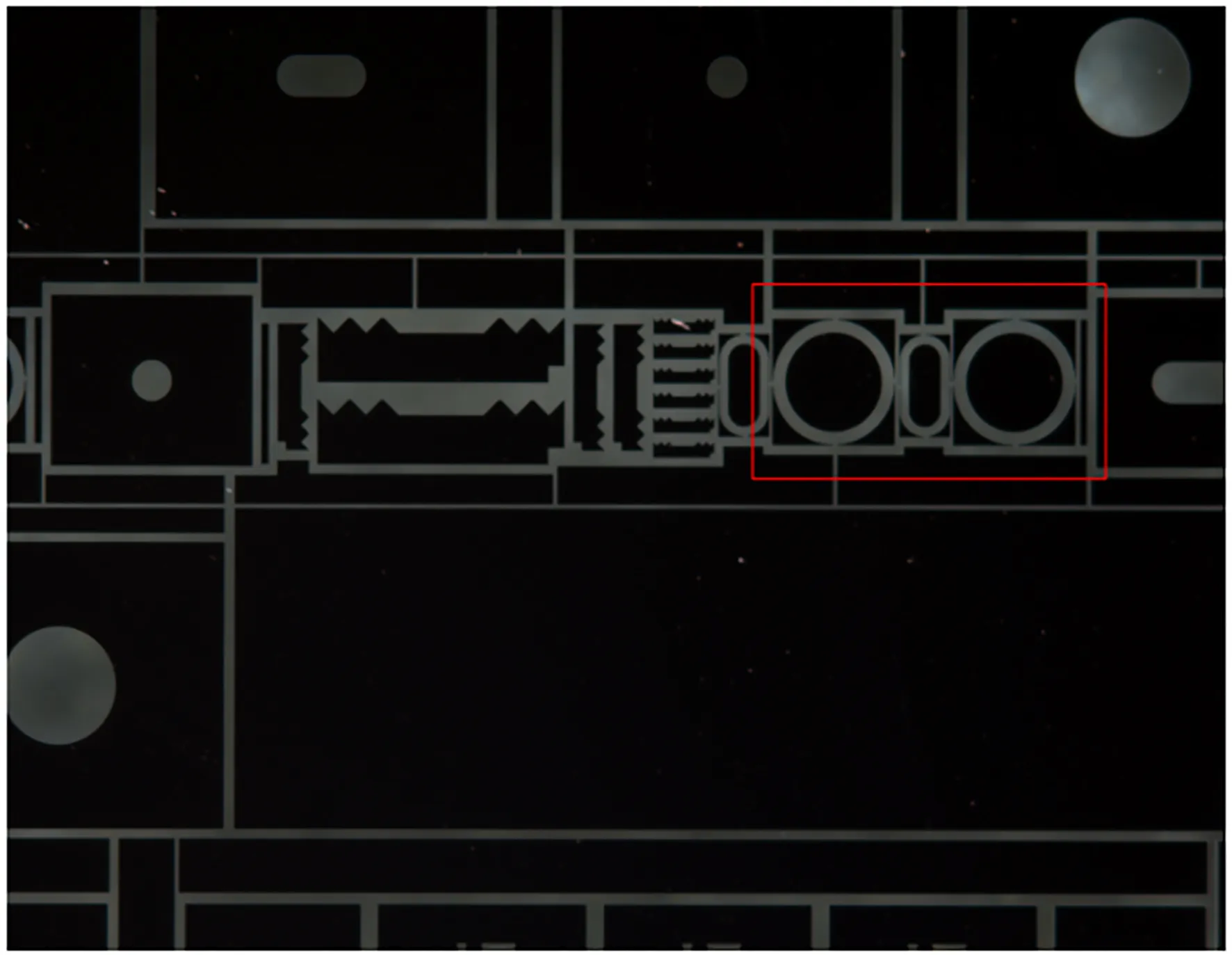

圖6所示為顯微視覺識別工件,分別是微硅結構件、浮動桿上端圓、管殼上組件、浮動桿下端定位凸點。顯微視覺識別定位算法主要包括圖像預處理、圖像分割以及特征識別[8-11]。由于部件都是對于圓心坐標的識別,所以視覺算法過程都是一樣的,只是具體參數不一樣,由于篇幅原因這里對特征識別算法過程進行統一描述:(1)構建圖像感性區ROI區域,由于精密定位平臺的使用,可以將部件運行到相對固定的地方進行圖像采集,這樣可以快速尋找圓的邊緣特征;(2)特征強化過程,通過執行亮度調整算法,可以凸顯需要識別的特征;(3)圖像分割,采用Ostu閾值法,通過計算凸顯出清晰的邊緣;(4)最后使用canny邊緣檢測算法尋找出圓的邊緣,擬合圓并計算出圓心坐標。代入標定參數計算出相對于精密定位平臺的機械坐標。

圖6 顯微視覺識別工件Fig.6 Workpiece of micro vision recognition

為了凸顯特征,本系統所采用的亮度調節是非線性的亮度調節,計算公式如下所示:

其中,k為對比度調節參數,具體計算公式為:

圖像分割算法采用Ostu閾值分割法,具體采用的計算方法如下式所示,其中T為最優閾值。

邊緣檢測算法為canny算法,具體的算法的圖像鄰域計算公式如下式所示:

邊緣擬合通過距離之和最小的擬合圓算法即可完成,這種方式算法擬合準確,魯棒性好,計算公式如下式所示,其中xc、yc的極值即為擬合圓的圓心坐標值。

如圖7所示為微硅結構件圖像處理流程,其他部件特征處理算法相同,就不再贅述。

3.3 MEMS摩阻傳感器精密定位平臺

圖8所示為精密定位平臺結構與控制原理圖,針對各個部件的精密搬運與組裝,采用直線電機、滑塊滑軌、光柵尺相結合搭建xy精密定位平臺,位置信息通過光柵尺讀數頭進行反饋,精密定位平臺經過激光干涉儀的校正,定位精度小于5μm,重復定位精度2μm。

采用直線電機、滑塊滑軌、光柵尺相結合搭建伺服模組,將兩組直線電機模組利用疊堆構型進行配合組裝,構成精密定位平臺,并在滿負載的情況下利用Agilent公司5519A型激光干涉儀參照國家機床檢驗標準GB/T17421.2-2016校準,并進行分段補償。補償完成后底端的模組定位精度達到4.984μm,重復定位精度1.812μm。上部的定位精度3.380μm,重復定位精度為1.933μm,完全可以達到系統的使用要求。

3.4 MEMS摩阻傳感器微組裝點膠工藝

分析可以得知MEMS摩阻傳感器各部件粘接面的點膠位置與點膠量精度要求高,為了得到較好的動態響應性能,需要膠體固化后厚度薄與彈性模量高。因此點膠頭需要與顯微上視覺進行相對位置標定,通過機器視覺識別提高點膠精度,通過仿真確定點膠位置與點膠量。通過實驗,選擇樂泰1216M膠水,25℃下粘度為7 000 mPa·s,固化后抗拉強度35 MPa。

圖7 微硅結構件圖像處理流程Fig.7 Silicon microstructure image processing

3.4.1點膠頭與顯微上視覺的標定

圖9所示為上顯微視覺與點膠頭結構示意圖。目前通過將上顯微視覺坐標系與點膠系統坐標系用精密平臺的機械坐標系描述,通過在平臺上進行1次打點,顯微視覺進行圖像采集,同時記錄對應的定位平臺機械坐標,經過代數運算,得到兩者之間的位置相對關系。具體計算公式如式(9)所示,其中點膠時的機械坐標為(X1,Y1),相機采集點坐標為(X′1,Y′1),相機的中心坐標為(C′1,C′2),點膠設置點坐標為(Xa,Ya),點膠偏差設置為(?kx,?ky),實際點膠點坐標為(Xb,Yb)。

圖9 上顯微視覺相機與點膠頭Fig.9 Upper micro vision camera and dispensing head

3.4.2浮動桿點膠工藝參數仿真與確定

浮動桿的點膠參數對MEMS傳感器性能有著至關重要的影響,因此需要對其進行點膠參數設計,來確保MEMS摩阻傳感器的性能。公式(10)為膠水強度計算公式,P為強度、S為接觸面積、γ為膠水強度,可以得知,膠水固化后的強度與點膠層強度和膠水有效接觸面積大小有關,為此設計了包括溫度、點膠量以及浮動桿下壓深度等參數對選定膠水的模擬仿真,最終確定最佳參數,得到最大膠水的接觸面積,同時膠水不會溢出到其他位置[12-13]。

如圖10所示為MEMS摩阻傳感器浮動桿點膠仿真圖。所選擇的膠水,最終在下壓力大于3.22 N的情況下,膠層厚度穩定在63.33μm,進而計算得到點膠量理想范圍為0.15~0.2μL,對應體積膠體在常溫下的直徑范圍經過仿真得到,為400~500μm。

圖10 浮動桿點膠仿真圖Fig.10 Floating rod dispensing simulation diagram

4 測量實驗與結果

4.1 顯微視覺標定精度實驗

顯微視覺在識別完組件特征之后,要將測到的特征點像素值使用標定參數換算成如微米等計量單位,標定精度的高低,直接影響MEMS摩阻傳感器裝配效果。因此在顯微視覺的工作距離下,拍攝高精度標定板的兩個定距特征點,利用標定參數計算,與實際距離進行對比,判斷標定精度是否滿足微組裝要求。

如圖11所示為高精度視覺標定板,圖案為金屬鉻濺射形成標準圖案,紅色框內兩個圓的圓心距為1 110μm,其中(m1,n1)與(m2,n2)表示兩個圓心轉換后的機械坐標,d為識別求出兩個圓的圓心距離,Δd為識別求出的圓心距與實際圓心距的差值,顯微視覺標定精度的實驗數據見表2。

經過驗證,識別計算出的坐標差與實際偏差平均值為2.017 1μm,最大偏差為2.067μm,滿足MEMS摩阻傳感器微組裝要求。

圖11 高精度視覺標定板Fig.11 High precision vision calibration board

4.2 點膠參數優化實驗

圖12為點膠試驗參數影響,仿真結果顯示點膠直徑為400~500μm時最佳,因此在不同溫度下,調整點膠壓力、時間以及高度,測量點膠后的直徑,得到最佳的試驗參數,點膠機為武藏ML-5000XⅡ,點膠機定位依靠精密定位平臺實現,因此x、y方向 定位精 度分別 為3.380μm與4.984μm。

表2 顯微視覺標定精度Tab.2 Precision of micro vision calibration (μm)

圖12 點膠試驗參數影響Fig.12 Influence of dispensing test parameters

由圖12可知,在膠體溫度15℃~20℃的情況下,點膠壓力為0.3 Mpa,時間為200 ms,高度100~120μm;在膠體溫度21℃~25℃的情況下,點膠壓力為0.3 Mpa,時間為100 ms,高度100~120μm;在膠體溫度26℃~30℃的情況下,點膠壓力為0.2 Mpa,時間為200 ms,高度100~120μm為最佳點膠參數。

4.3 微組裝完成后同心度與高差測量

圖13為傳感器裝配后測量示意圖,分別對同心度和高差進行了測量,得到的結果完全符合傳感器裝配要求,所使用的測量工具為基恩士公司的CX2020三維線激光測量傳感器,深度方向精度優于2μm,平面方向的精度優于5μm。表3為同心度誤差測量結果,表4為高差測量結果。

試驗結果表明,同心度偏差小于7.92μm,高度差值的均值17.648μm,滿足總成后傳感器的浮動元件圓面與上蓋板圓孔同心度誤差小于10 μm,浮動元件上端面與上蓋板端面高度差小于20μm的要求。

圖13 測量示意圖Fig.13 Schematic diagram of measurement

表3 同心度誤差測量結果Tab.3 Concentricity difference measurement results

表4 高差測量結果Tab.4 Height difference measurement results(mm)

5 結 論

本文對MEMS摩阻傳感器微組裝要求分析,設計了高精度治具、精密定位平臺、精密操作工具、精密點膠系統、顯微視覺系統,并對顯微視覺如何進行高精度識別定位進行了理論分析與試驗,然后分析了點膠參數對傳感器裝配精度與性能的影響,并通過仿真和試驗得到了最佳點膠工藝參數。最后,運用基恩士三維線激光傳感器測量MEMS摩阻傳感器總成后的關鍵部位尺寸,確定微組裝滿足要求。

結果證明:經過MEMS摩阻傳感器微組裝系統總成后的傳感器浮動桿上端圓與管殼上組件圓同心度誤差平均值約為4.90μm,最大值為7.92μm;高度差平均值為17.648μm,跳動值為1μm,并且傳感器的校準結果偏差小于0.5%,組裝成功率達到100%,系統誤差通過對視覺識別最大誤差、平臺定位最大誤差累加計算得到,為8.09μm,滿足專用MEMS摩阻傳感器微組裝的要求。