鄭濟鐵路鄭璞段無砟道床裂紋分析及預防措施

李士強

(中鐵十八局集團第五工程有限公司,天津 300450)

車站采用的雙塊式無砟軌道通常由軌枕、現澆混凝土道床板和底座板(支承層)組成,其中軌枕與凝結硬化后的混凝土道床接觸位置易出現“八”字裂紋。基于此類現象的產生,國內外學者展開諸多討論分析:國內學者車曉娟[1]著重考慮了配筋的影響,對比分析了預應力板和普通板上裂紋的產生狀況以及軌道板單層和雙層配筋的優缺點;依據《鐵路混凝土結構耐久性設計暫定規定》,劉揚[2]全方位描述了無砟軌道的耐久性,提出雙塊式無砟軌道裂紋寬度極限值;還有學者[3-4]指出時間對于混凝土中裂紋發展至關重要,初期微細裂紋的產生大都歸因于混凝土現場澆筑時水泥水化致使混凝土在凝結硬化過程中形成內外溫差,控制澆筑溫度后仍產生裂紋,但裂紋的寬度隨時間會逐漸縮小,可以通過選擇合適的配筋率改善此類裂紋的發生;郝遠行[5]基于斷裂力學理論,利用有限元分析軟件ABAQUS,指出軸向溫度荷載相對于溫度梯度、列車載荷對雙塊式無砟軌道結構的危害遠大于表面裂紋;相關學者[6-8]就混凝土領域的裂紋分析摒棄傳統理論研究,創新應用了斷裂力學理論,取得了相關研究成果。

國內外學者就裂紋的研究多集中于有限元分析,實際施工過程中裂紋的產生受諸多因素的影響,降低裂紋發生的系統性研究討論較少。基于此研究立足于鄭濟鐵路鄭璞段項目,分析了施工過程中雙塊式無砟道床裂紋的成因,綜合裂紋成因提出優選水泥、摻加礦物摻合料、改良新舊混凝土接觸面涂刷界面劑等措施,從而降低裂紋發生的風險。

1 雙塊式無砟道床裂紋分析

鄭濟鐵路鄭璞段項目車站雙塊式無砟軌道施工過程中,發現無砟軌道道床出現不同程度的開裂現象,且裂紋多集中于雙塊式軌枕與現澆混凝土道床的交界位置。究其產生裂紋的主要原因概括為三類:①塑性收縮產生開裂;②溫度裂紋;③新拌道床混凝土與雙塊式預制軌枕粘結不良產生裂紋。針對裂紋產生原因,在道床混凝土澆筑過程中,在保證強度的前提下,應采取措施降低水泥水化熱、減小混凝土收縮值及提高鋼筋混凝土護筋性。

2 低熱水泥選擇

2.1 原材料及試驗方法

選取安徽海螺水泥股份有限公司(代號HL)、山東山水水泥集團有限責任公司(代號SS)、以及北京金隅有限公司(代號JY)生產的P.O 42.5 低堿水泥,其化學成分見表1、礦物組成見表2;集料由當地拌合站提供,細集料細度模數2.7、含泥量1.0%,粗集料粒徑5~25 mm含泥量0.2%,壓碎指標5%;減水劑為河北三楷深發股份科技有限公司的高性能聚羧酸減水劑。

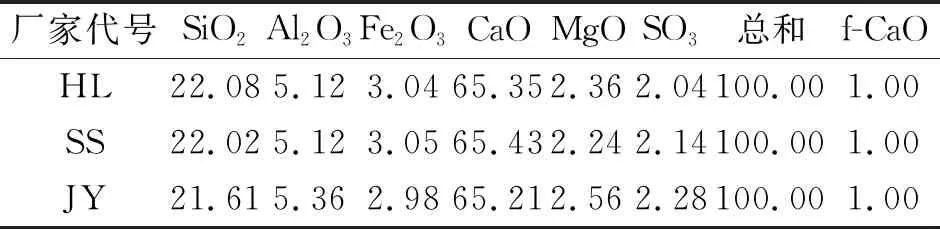

表1 不同廠家水泥化學組成 %

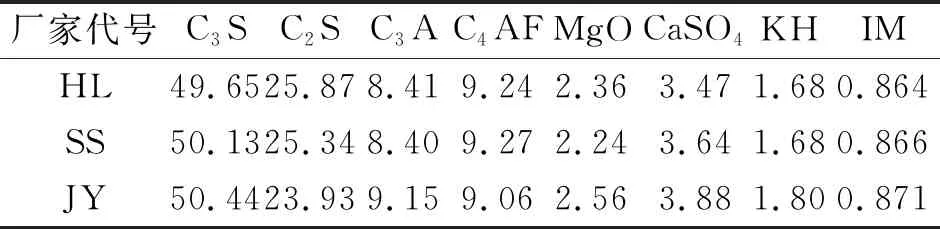

表2 不同廠家水泥礦物組成 %

水泥水化熱測試依據《水泥水化熱測定方法》(GB/T12959-2008);混凝土抗壓強度依據《普通混凝土力學性能試驗方法標準》(GB/T50081-2019);混凝土收縮率試驗依據《普通混凝土長期性能和耐久性能試驗方法標準》(GB/T50082-2009)。

雙塊式無砟道床混凝土設計強度為C40,混凝土配合比設計:水泥∶砂∶石∶水∶減水劑=400∶739∶1 109∶152∶4(kg/m3)。

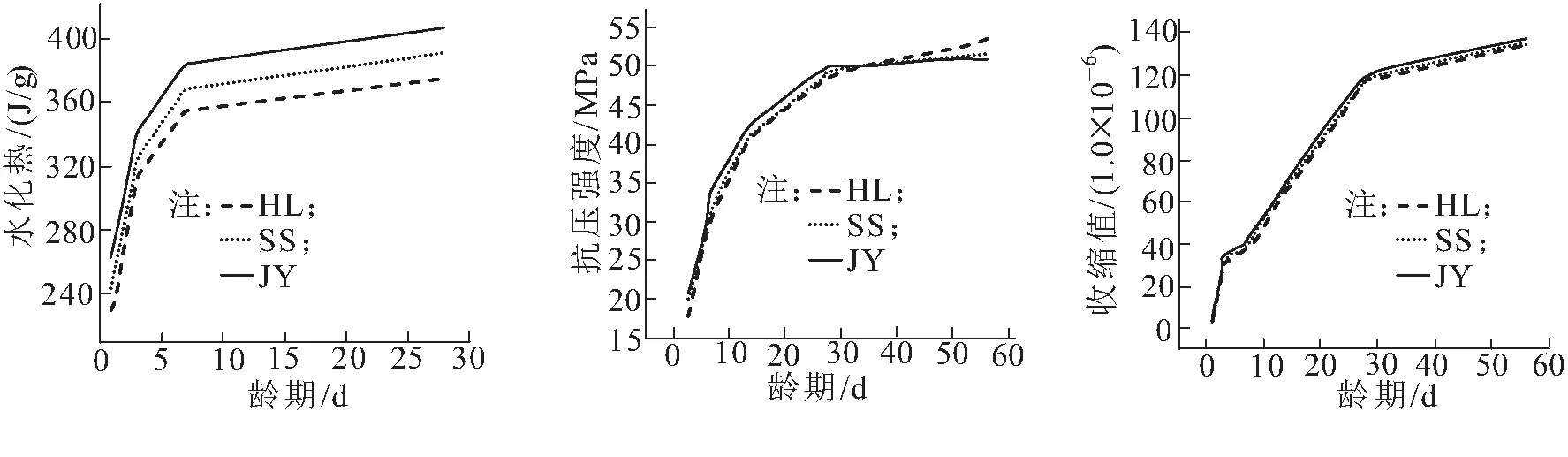

2.2 三種水泥水化熱對比分析

不同齡期下三種水泥水化熱發展趨勢如圖1所示。綜合圖1發展可知:①水化熱發展趨勢隨著水化時間的延長而增加,其中水化齡期1~3 d時水化熱增長趨勢最為顯著,即此階段水泥水化速率較快,3~7 d水化熱增長趨勢稍緩,7~28 d水化熱增長趨勢最緩,之后趨于平緩。②同水化齡期下三種水泥水化熱排序依次為JY>SS>HL。究其原因,水泥水化進程大致分三個階段:一階段,鈣礬石形成階段,水泥熟料中C3A率先發生水化,并在石膏存在的條件下生成鈣礬石(AFt);二階段,C3S開始水化,形成C-S-H和Ca(OH)2,同時釋放熱量,隨著水化反應的持續進行水泥體系中石膏消耗完畢,AFt相向AFm轉化,同時伴隨熱量的產生,C4AF和C2S也不同程度的參與了水化反應;三階段,結構的形成與發展,此階段放熱速率很小并趨于穩定,隨著產物的增多,水泥水化生成的水化產物相互搭接、排序,最終生成硬化漿體。基于上述水泥水化進程可知,水泥水化熱量大都來源于C3A、C3S,通過表2可知,兩種成分之和JY (50.44%+9.15%) >SS(50.13%+8.40%) > HL(49.65%+8.41%),因此三種水泥水化熱依次為JY>SS>HL。

圖1 三種水泥水化熱趨勢 圖2 混凝土抗壓強度趨勢 圖3 混凝土收縮值趨勢

2.3 三種水泥強度分析

不同齡期下三種水泥配置的混凝土強度發展趨勢如圖2所示。綜合圖2可得:①齡期3~28 d時,混凝土強度發展趨勢為JY>SS>HL,隨著養護齡期的增加海螺水泥(HL)配置的混凝土強度增速最快;56 d時強度發展趨勢為HL>SS>JY,3~56 d混凝土強度的增長量依次為HL(35.1 MPa)>SS(31.1 MPa)>JY(30.0 MPa)。②混凝土強度增長量V變化趨勢為V(3~7 d) >V(7~14 d)>V(14~28 d) >V(28~56 d),之后隨著齡期的增加,混凝土強度的增長率趨于平穩。

混凝土強度發展呈上述趨勢發展的主要原因:①水泥四種礦物的水化速率為C3A>C4AF>C3S>C2S,水泥水化第一階段為C3A發生水化,若干小時后C3S開始水化,同時伴隨著C4AF、C2S不同程度的水化,因此混凝土早期強度發展的關鍵為C3A、C4AF、C3S水化后的水化結晶相,由表2可知三種水泥中C3A、C4AF、C3S占比組分依次為 JY(68.65%)>SS(67.80%)>HL(67.30%),由此可以解釋齡期3~28 d時混凝土強度發展趨勢為JY>SS>HL。②水泥四種礦物水化性質為,C3A水化速率快,早期強度較高,后期強度增長緩慢甚至倒縮,C3S水化速率較快,早期強度較高,后期強度增長率較大;C4AF水化速率略低于C3A,早期強度較高,后期強度也較高;C2S水化速率較慢,早期強度低,28 d后強度增長速率較高。因此水泥組分中C3A、C4AF、C3S是3~28 d強度增速的關鍵,28~56 d,C2S、C3S 、C4AF是強度提高的關鍵,三種水泥中C2S、C3S 、C4AF含量依次為HL(84.76%)>SS(84.74%)>JY(83.42%),即56 d時強度發展趨勢為HL>SS>JY。

2.4 三種水泥收縮值分析

不同齡期下三種水泥配置的混凝土收縮值發展趨勢如圖3所示。綜合圖3可得:①同齡期下混凝土收縮值發展趨勢為JY>SS>HL,養護齡期1~56 d,混凝土收縮值增量依次為JY (132.4×10-6)>SS(131.9×10-6)>HL(131.3×10-6);②不同齡期下混凝土收縮值變化趨勢為V(1~3 d) >V(7~14 d)>V(14~28 d)>V(28~56 d)>V(3~7 d)。收縮值趨勢的變化與混凝土內部水泥的水化進程息息相關,變化趨勢越大其內部的水化反應越劇烈,消耗內部水分量增多,使得混凝土收縮值增大。收縮值上述發展的主要原因為:①C3A發生水化反應后體積干縮變形較大,抗堿、鹽蝕能力較差;C4AF水化反應后干縮變形小,兼具耐磨和抗硫酸鹽侵蝕能力;C3S水化反應后體積干縮性較小;C2S水化反應后干縮性小且兼具抗水、硫酸鹽侵蝕能力。推斷出水泥水化進程中干縮的主要來源為C3A、C3S,由表2可知三種水泥中C3A、C3S 占比依次為JY(59.59%)>SS(58.53%)>HL(58.06%),因此三種水泥配置的混凝土收縮值發展趨勢為JY>SS>HL。②水泥礦物組分中C3A水化反應速率快,且集中于水化反應的早期階段,1~3 d時水化反應最為劇烈,收縮值趨勢變化最大;隨著水化反應的進行,C3A組分隨之減少,C3S組分的水化開始起主導,因此收縮值趨勢發展集中于齡期1~3 d,齡期28 d后收縮值趨勢逐漸趨于平緩。

綜合上述分析,海螺水泥具有水化熱低、后期強度發展趨勢佳以及收縮值低等優點,因此本研究以及工程實際應用中均優選海螺水泥。

3 礦物摻合料選擇

3.1 原材料及試驗方法

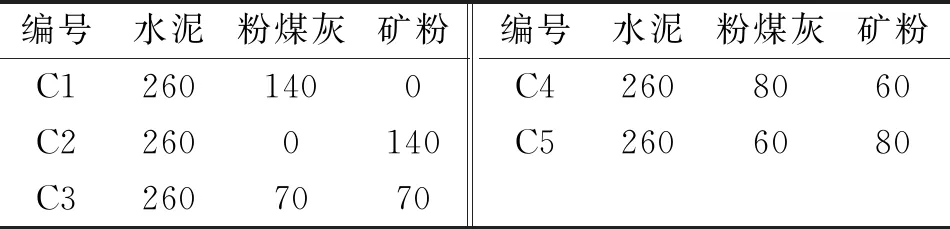

混凝土配合比設計中水泥、粉煤灰和礦粉的配比見表3,其它組分為:砂∶石∶水∶減水劑=739∶1 109∶152∶40(kg/m3)。摻加粉煤灰、礦粉等活性礦物摻合料一方面降低混凝土成本,另一方面降低混凝土水化熱、確保混凝土后期強度持續增長,基于此開展礦物摻合料類型、摻量對混凝土強度、硬化漿體孔溶液pH值以及收縮值分析。礦物摻合料:粉煤灰由當地電廠提供,細度18%,燒失量1.4%;礦粉由安陽礦粉廠提供,比表面積420 m2/kg,7 d活性指數86%、28 d活性指數110%。

表3 混凝土中部分組分的用量 kg/m3

孔溶液pH值分析試驗方法:取混凝土抗壓強度試驗完成后新鮮的界面,用研缽磨細,之后過200目篩網,將所得粉體以1∶50比例浸泡于蒸餾水中,振蕩,靜止,取上清液測試pH值。

3.2 強度分析

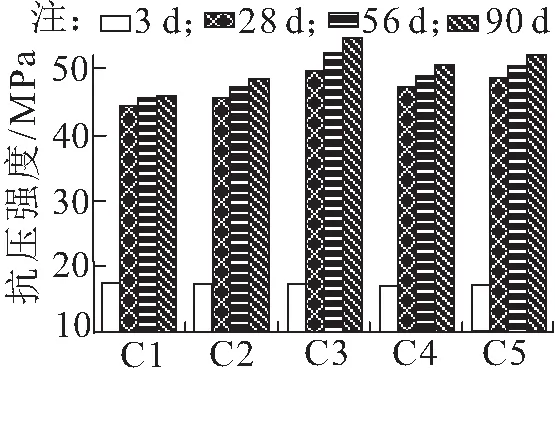

五種配合比3~90 d強度發展趨勢如圖4所示。綜合圖4可得:①養護齡期3 d時,五種配合比抗壓強度值相差不大,即此階段礦物摻合料未參與混凝土內部的水化反應,3 d內混凝土強度的發展主要依靠水泥的水化。②養護齡期3~90 d五種配合比發展趨勢均遵循 C3>C5>C4>C2>C1規律,且五種混凝土3~90 d混凝土抗壓強度增量為C3(37.6 MPa)>C5 (35.3 MPa)>C4(33.7 MPa)>C2(31.4 MPa)>C1(28.9 MPa)。③五種配合比混凝土抗壓強度發展主要集中于3~28 d,28~56 d強度增長值均大于56~90 d,之后趨于穩定。

圖4 混凝土抗壓強度

五種配合比不同齡期下遵循C3>C5>C4>C2>C1規律的主要原因為:①水泥-礦粉二元復合膠凝組分混凝土(C2)強度大于水泥-粉煤灰二元復合膠凝組分混凝土(C1),粉煤灰多以球形固態顆粒分布,摻入混凝土中可有效調節水泥水化結團現象,有利于混凝土早期工作性,但其在內部發揮的火山灰性甚微,物理填充性能較為顯著,隨著摻入量的增多,混凝土中水泥組分的減少勢必造成強度的下降;與之不同的礦粉多以片狀結構分布,礦粉的比表面積高于水泥,其火山灰性顯現需依靠高堿環境,水泥水化孔溶液堿性逐漸增大,礦粉內部隨之發生解離、重組等一系列水化反應,相同截面微結構斷面水化產物增多,強度增大,因此C2>C1。②水泥-礦粉-粉煤灰三元復合膠凝組分混凝土(C3、C5、C4)強度值均高于水泥-礦粉、水泥-粉煤灰二元復合膠凝組分,粉煤灰的摻加主要以球形填充的物理作用為主,礦粉則是在水泥水化后高堿環境基礎上發揮自身火山灰特性生成水化產物,礦粉的比表面積大于水泥,早期拌和過程中極易泌水,且礦粉和水泥微結構都呈片狀分布,易造成水泥-礦粉顆粒間團聚,水泥-礦粉-粉煤灰三元復合膠凝組分可發揮粉煤灰、礦粉的雙重作用,因此三元復合組分膠凝混凝土強度高于二元復合膠凝組分混凝土強度,其中C3配合比中礦粉、粉煤灰的摻入量最佳、強度達到最大值。

3.3 孔溶液pH值分析

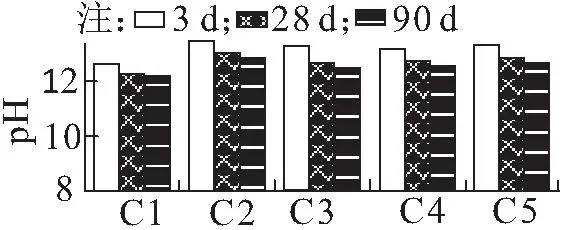

混凝土硬化漿體孔溶液pH值是保證鋼筋混凝土護筋性的關鍵,鋼筋混凝土結構服役年限的增加,孔溶液pH值勢必呈現下降趨勢,當孔溶液pH值下降到12.16以下時,鋼筋在混凝土中開始發生銹蝕,繼而產生膨脹,致使結構開裂、剝落,因此研究硬化漿體孔溶液pH值發展至關重要。分析圖5可得:①同齡期下五種配合比孔溶液pH值遵循 C2>C5>C3>C4>C1發展趨勢,主要歸結于混凝土中膠凝材料遇水后的pH的變化,水泥遇水反應溶液呈堿性,粉煤灰遇水溶液呈弱酸性,礦粉遇水后溶液呈弱堿性,因此隨著粉煤灰摻量的增加孔溶液pH也隨之下降。②3~28 d孔溶液pH值變化趨勢較大,此階段pH值變化值越大內部的水化反應越劇烈,五種配合比變化趨勢為C3(0.59)>C5(0.49)>C4(0.47)>C2(0.45)>C1 (0.33)。③隨著水化反應的進行,齡期28~90 d孔溶液pH值變化值逐漸趨于穩定,內部水化進程趨于平穩。

圖5 混凝土孔溶液pH值

3.4 收縮值分析

現澆混凝土道床與達到設計強度的軌枕結構存在混凝土收縮值不同的問題,減小道床混凝土收縮值對控制雙塊式無砟道床因收縮值不同帶來的結構開裂至關重要。基于上述抗壓強度、硬化漿體孔溶液pH值發展趨勢可知,水泥-礦粉-粉煤灰三元膠凝組分優于水泥-礦粉、水泥-粉煤灰二元膠凝膠粉,因此展開水泥-礦粉-粉煤灰三元膠凝組分C3、C4、C5收縮值的分析。不同齡期下C3、C4、C5收縮值的發展趨勢如圖6所示,綜合圖6可得:①齡期1 d至3 d時,三種配合比收縮值發展趨勢為C4>C3>C5,通過強度發展可知該齡期下礦物摻和料未參與水化反應,粉煤灰需水量較強且早期未參與反應,隨著混凝土養護過程中未參與水化反應的自由水的減少,引發干燥收縮,增大收縮值,因此早期混凝土收縮值隨著粉煤灰摻量的增加而增大。②齡期7~28 d,三種配合比收縮值發展趨勢為 C5>C3>C4 ,隨著混凝土中膠凝組分水化反應的進行,混凝土堿性增強,礦粉在高堿環境下解離、重組形成新的水化產物,水化進程中同時消耗大量自由水、毛細孔水,增大收縮值,三元膠凝組分中隨礦粉摻量的增加收縮值而增大。③礦物摻合料的增加可延緩水化反應,養護齡期28 d后,混凝土內部仍具備微弱的水化反應,強度略有增加,相較于C4、C5,C3配合比中水泥水化、礦粉水化、粉煤灰有效填充達到最穩定狀態,因此C3配合比養護齡期28~56 d時收縮值最小。

圖6 收縮值發展趨勢

綜合上述性能指標對比分析,工程實踐中優先選擇C3配合比。

4 混凝土界面處理

首先確定目前使用的雙塊式軌枕混凝土配合比,成型100 mm×100 mm×515 mm混凝土試件養護至28 d,然后從中鋸開,對新裸露的混凝土界面進行處理,處理完成后放置于100 mm×100 mm×515 mm試模中再次澆筑另一半混凝土,最后養護至56 d,測其56 d抗折強度和收縮值,其中再次澆筑的另一半混凝土選擇C3配合比。界面區處理的代號分別為:界面區未處理(JC0)、界面區粗糙處理(JC1)、界面區涂刷有機界面劑(JC2)、界面區涂刷無機高性能界面劑(JC3)。

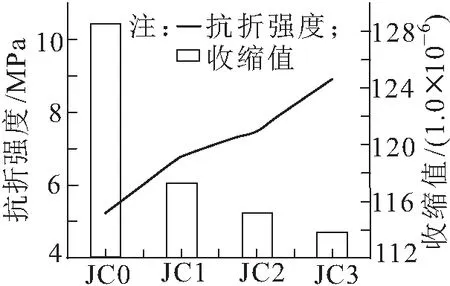

界面區經處理后56 d 抗折強度、收縮值發展如7所示。綜合圖7可知:①56 d抗折強度發展 JC3>JC2>JC1>JC0,界面區涂刷無機高性能界面劑時56 d抗折強度值最高,無機高性能界面劑在新舊混凝土過渡區發生水化反應,起到高效粘結新舊混凝土作用。②56 d收縮值發展 JC0 > JC1> JC2> JC3,未做處理的收縮值最大,涂刷無機高性能界面劑的收縮值最小。綜合比較界面區處理方式優選涂刷無機高性能界面劑。

圖7 56 d 抗折強度、收縮值發展

5 工程應用

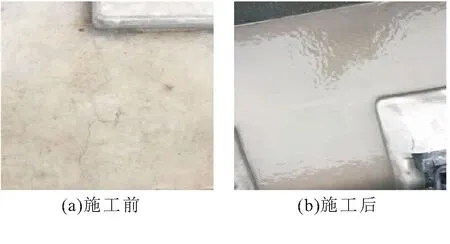

綜合上述研究分析,將上述研究成果應用于現場雙塊式無砟道床施工中:道床混凝土配合比選擇C3,混凝土中水泥膠凝組分選擇海螺水泥,施工前在雙塊式軌枕周圍涂刷無機高性能界面劑,工程實踐證明有效減少了雙塊式道床裂紋,如圖8所示。

圖8 雙塊式無砟道床混凝土結構