高功率密度微型斜盤式柱塞泵虛擬樣機仿真分析

鄒懷靜,王海波,2,王鑫,曹明遠

(1.西南交通大學機械工程學院,四川成都 610031;2.軌道交通運維技術與裝備四川省重點實驗室,四川成都 610031;3.貴陽海之力液壓有限公司,貴州貴陽 550000)

0 前言

液壓傳動技術具有動態響應快、無級調速穩、易于實現過載保護等特點,功率密度一般為2.7~8.4 W/g,相對于電氣驅動有絕對的功率密度優勢。但隨著裝備制造業的發展,傳統液壓技術不再適應時代,微型化、高功率密度化成為現代液壓技術追求的目標。液壓泵作為液壓系統的能源提供元件,其微型化與高功率密度化將帶來巨大的經濟效益,直接影響液壓系統的性能和發展。

液壓泵微型化的主要目的是提升功率密度,而由于必要元器件結構不可替代的限制,體積和質量減小將變得困難,因此提高柱塞泵工作轉速以及工作壓力達到提高功率密度的目的。但壓力提升至液壓系統理論使用高壓21 MPa之后,經濟效益大幅降低,提升額定轉速成為最好的選擇。

常用液壓泵包括葉片泵、齒輪泵、柱塞泵等。斜盤式柱塞泵因其結構緊湊、轉動慣量小、工作壓力高、密封性能好、容積效率高等優良特性,在微小型液壓泵領域大放異彩,被廣泛用于航空航天、海洋工程等尖端領域。基于液壓系統趨于輕量化、集成化和高功率密度化發展的特點,以及尖端領域的應用需求,斜盤式柱塞泵將是現代液壓系統的首選能源元件。

斜盤式柱塞泵一直是國內外科研機構的研究重點,并運用虛擬樣機技術使得柱塞泵的研究發展速度與日俱增。德國Rexroth、美國Eaton、Parker等公司先后引入虛擬樣機技術用于柱塞泵的研究與開發,極大地提高了柱塞泵的整體性能。國內,王曉晶等以傳統A10VSO系列柱塞泵為對象,建立ADAMS和AMESim聯合仿真模型,研究柱塞腔內壓力分布;張靜等人通過ADAMS和ANSYS搭建柱塞泵的剛柔耦合動力學模型,研究回程盤的受力情況;錢文鑫等建立柱塞直徑10 mm的柱塞泵ADAMS與AMESim聯合模型,研究不同轉速及不同斜盤傾角對柱塞泵性能的影響,極大促進了柱塞泵技術的發展。而在微型液壓領域,國外研究時間早,技術相對成熟,占有絕對主導地位;隨著液壓技術趨向輕量化、高功率密度化,國內相繼開始開展關于微型柱塞泵的研究,但研究進展有限。

基于液壓系統高功率密度性能需求,研制一款1 mL/r微型斜盤式軸向柱塞泵。為提高功率密度而提高柱塞泵轉速后,柱塞泵常常面臨離心力大導致組件傾覆、吸油壓力低導致吸空和氣蝕、彈簧預緊力不足導致壓力脈動大等問題。為實現提高額定轉速達到提升其功率密度的目標,運用虛擬樣機技術建立完整的微型柱塞泵ADAMS、AMESim以及聯合仿真模型,仿真研究高轉速關鍵參數彈簧預緊力與配流盤遮蓋角對泵性能的影響,為后續高功率密度微型泵的研究奠定了理論基礎。

1 柱塞泵動力學模型

以研制的微型斜盤式柱塞泵作為建模對象,設計參數見表1。

表1 微型斜盤式柱塞泵參數

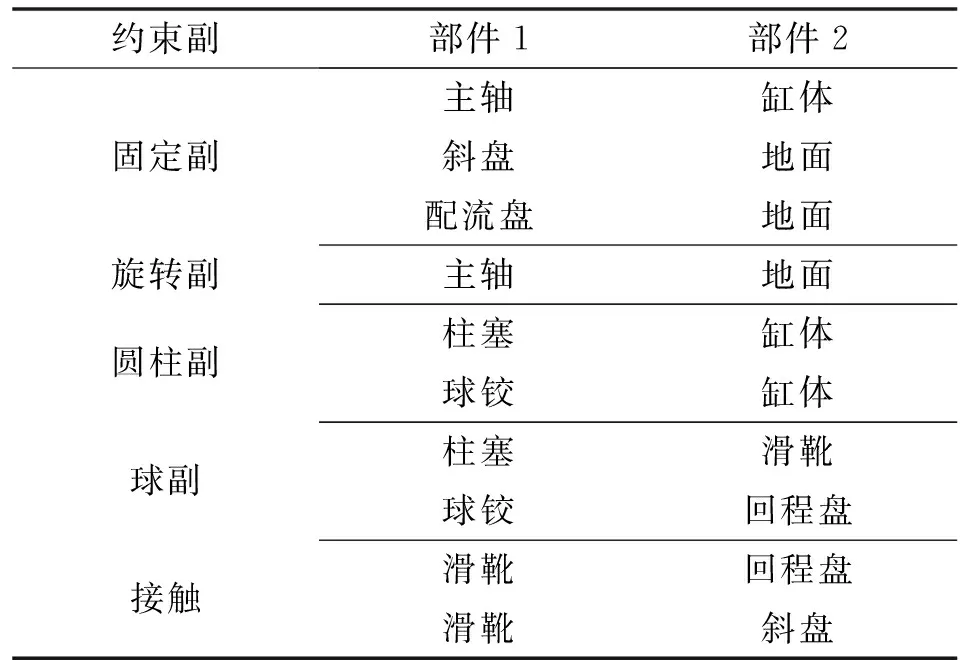

由于ADAMS繪制復雜的微型斜盤式柱塞泵較為困難,選擇在專業的三維建模軟件Pro/E中建立微型斜盤式柱塞泵三維實體模型,并定義各個部件的材料及密度。將三維模型保存為Parasolid(.X_T)文件格式,導入ADAMS軟件進行動力學求解。將模型和各部件名稱改為ADAMS可識別的英文,添加約束,類型見表2。

表2 ADAMS約束添加類型

柱塞泵工作過程中,電機通過聯軸器驅動泵旋轉,因此在主軸旋轉副上設置驅動。在球鉸與缸體之間設置彈簧力,模擬中心彈簧的預緊作用。根據柱塞泵受力分析,柱塞受到的軸向液壓力與柱塞位移方向和油液壓力有關,通過ADAMS中IF函數設置每個柱塞的軸向力。

成功建立的斜盤式柱塞泵ADAMS動力學模型如圖1所示。

圖1 斜盤式柱塞泵ADAMS動力學模型

2 柱塞泵液壓模型

斜盤式柱塞泵的壓力和流量來自柱塞的往復直線運動。柱塞的行程受斜盤作用而改變,從而改變柱塞與缸體之間形成的密閉容腔。斜盤的傾角使得泵將主軸的旋轉運動變化為柱塞的直線運動,柱塞的直線位移與主軸旋轉運動的關系為

=tansin

(1)

式中:為柱塞直線位移;為柱塞的分布圓半徑;為斜盤傾角;為柱塞轉過角度。

利用AMESim中Hydraulic Component Design庫的元件,建立精細的柱塞泵液壓傳動模型。為更準確地確立柱塞泵工作中各零部件的運動規律與聯系,在建立液壓模型時做一些必要的簡化:假設各機械部件的輸入始終穩定,無外界干擾;在滑靴與斜盤、缸體與配流盤之間始終存在厚度穩定的油膜。

利用HCD庫首先模擬單個柱塞運動狀態,建立可變容腔的準確模型,利用函數關系模擬配流盤的配流角度,用樣條函數及流量開關實現進出油口的規律開閉。通過整合單個柱塞模型,建立包含7個柱塞在內的柱塞泵液壓系統。成功建立的斜盤柱塞泵AMESim液壓模型如圖2所示。

圖2 斜盤式柱塞泵AMESim液壓模型

根據微型柱塞泵設計參數及實際實驗指標,柱塞泵液壓模型的初步參數設置如下:選取46號液壓油,油液密度=880 kg/m,油液動力黏度=24.6 ×10Pa·s,油液彈性模量=1 100 MPa,油液溫度=40 ℃;柱塞直徑=6 mm;柱塞分布圓直徑= 21.5 mm;柱塞直徑間隙=0.005 mm;柱塞腔與缸體的最大接觸長度=19 mm;偏心率=0;黏性阻尼系數=20 N·m·min/r;轉動慣量=0.005 6 kg·m。

3 聯合仿真模型

軸向柱塞泵聯合仿真模型以AMESim液壓模型為主導,ADAMS實時傳遞柱塞動力學的狀態量。在ADAMS中電機轉速作為外界輸入,在柱塞泵原動力學模型主軸旋轉副上設置驅動,預留外接接口,測量每個柱塞的位移作為動力學模型的輸出。ADAMS與AMESim軟件之間沒有直接交互的插件接口,利用Microsoft Visual Studio將動力學模型轉換為fmu文件,再導入AMESim進行聯合仿真建模。聯合仿真模型如圖3所示。

圖3 ADAMS和AMESim聯合仿真模型

在柱塞泵AMESim與ADAMS聯合仿真模型搭建中,ADAMS動力學仿真作為AMESim液壓系統的子模塊,以電機轉速為輸入,輸出每個柱塞對應時刻的位移量;AMESim液壓系統提供電機轉速,接收柱塞的位移并通過液壓系統仿真計算,輸出柱塞泵的流量曲線,從而完成聯合仿真。

4 虛擬樣機仿真分析

根據斜盤式柱塞泵原理及受力分析搭建了ADAMS、AMESim以及聯合仿真虛擬樣機模型,適用于微型斜盤式柱塞泵脈動、功率密度、容積效率等關鍵性能分析。考慮現階段實際試驗條件,在泵的轉速為3 000 r/min下,基于ADAMS、AMESim以及聯合仿真模型,以可能影響泵轉速提升的中心彈簧預緊力與配流盤遮蓋角為例,對微型斜盤式柱塞泵進行虛擬樣機仿真分析。

4.1 中心彈簧預緊力仿真分析

中心彈簧預緊力計算數據來自于微型斜盤式軸向柱塞泵設計參數。參考文獻[12]初步計算中心彈簧預緊力:

≥

115[(∑)+∑+∑+∑+∑]

(2)

式中:∑為柱塞組的總慣性力(N);∑為柱塞吸油時所需的力(N);∑為吸油柱塞的總摩擦力(N);∑為滑靴與斜盤作用力(N);∑為克服滑靴翻轉推壓力(N)。

經初步計算中心彈簧預緊力約為

=53.40 N

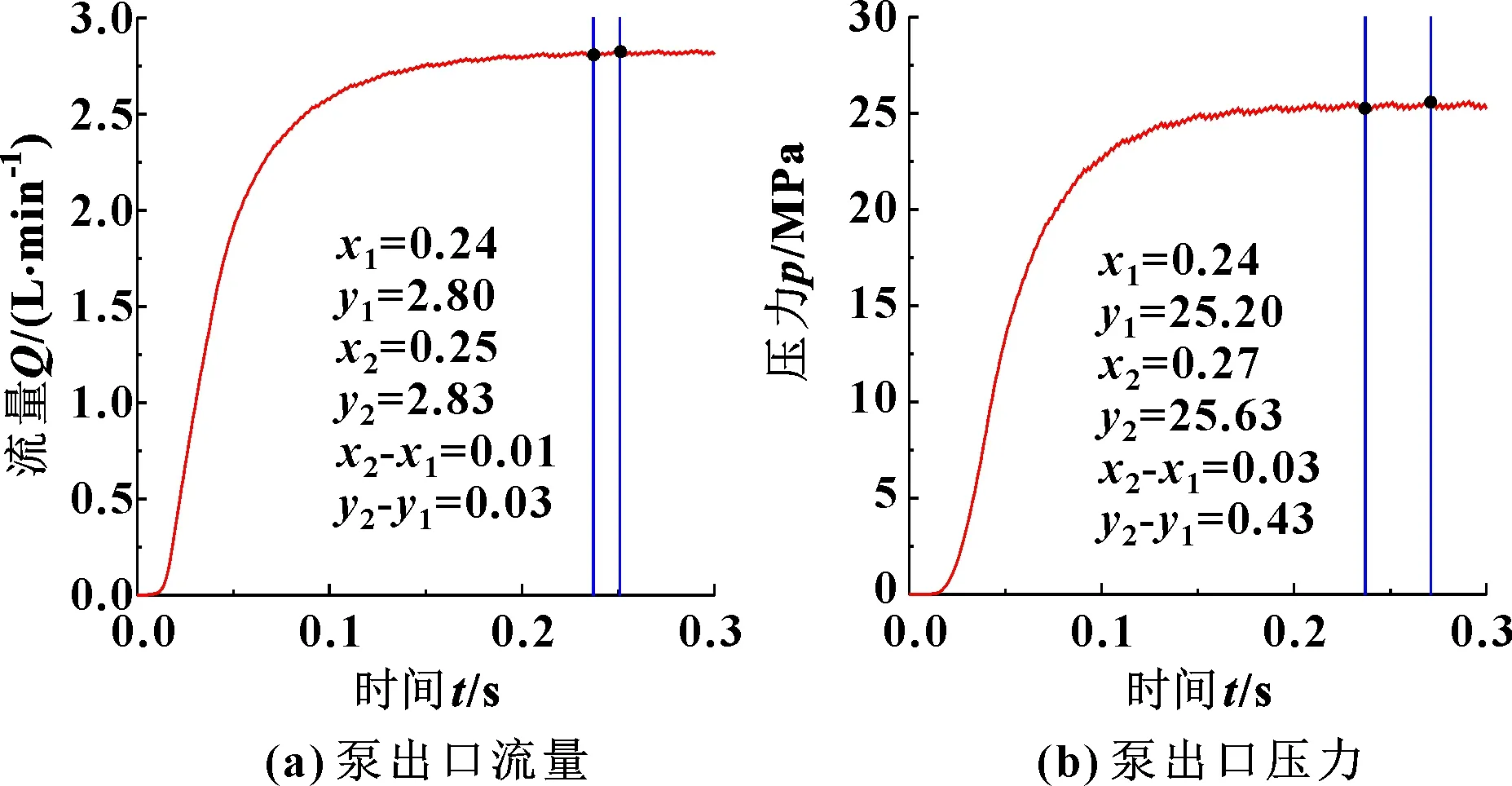

對微型斜盤式柱塞泵進行聯合仿真,微型柱塞泵工況參數初步設置為泵轉速=3 000 r/min,中心彈簧預緊力=55 N,負載壓力=25 MPa,斜盤傾角=13°。此時泵出口流量、壓力脈動較小,但與柱塞泵實際工況性能有差距。考慮會有摩擦等因素的影響,經過反復調試,將中心彈簧預緊力放大1.1倍,中心彈簧預緊力=60 N時,此時泵的出口流量脈動約為1.1%,壓力脈動約為1.7%,容積效率約為94%,符合微型斜盤式軸向柱塞泵的實際性能,流量和壓力曲線如圖4所示。

圖4 理論工況下泵流量、壓力曲線

保持中心彈簧預緊力=60 N及其余參數不變,增大泵轉速=5 000 r/min,此時泵的出口流量脈動約為3.1%,壓力脈動約為7.5%,容積效率約為85%,柱塞泵的脈動增大、效率降低,流量和壓力曲線如圖5所示。

圖5 超速運轉時泵流量、壓力曲線

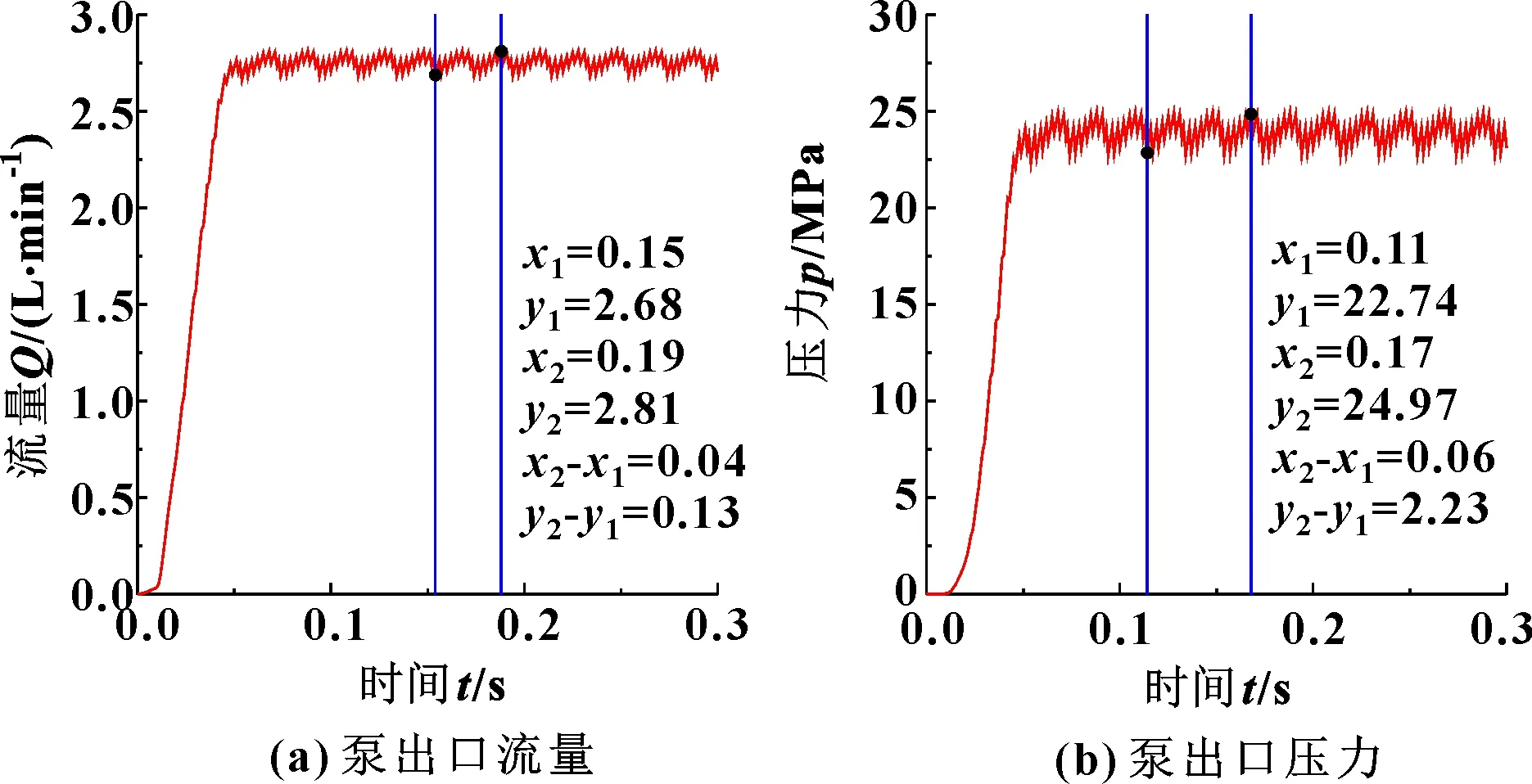

保持泵轉速=3 000 r/min及其余參數不變,減小中心彈簧預緊力=40 N,此時泵出口流量脈動約為4.8%,壓力脈動約為9.4%,容積效率約為89%,柱塞泵脈動劇烈、效率降低,流量和壓力曲線如圖6所示。

圖6 預緊力不足時泵流量、壓力曲線

4.2 配流盤遮蓋角仿真分析

配流盤控制柱塞泵的低壓進油與高壓排油,其結構特征直接影響配流過程的壓力與流量脈動,決定了柱塞泵的性能。根據液壓系統的大量使用經驗以及工況分析,為了降低配流高低壓的沖擊,減小配流振動與噪聲,柱塞泵配流盤一般使用0遮蓋角或負遮蓋角,柱塞馬達一般使用正遮蓋角。由文獻[15]可知:市場上主要產品BK55、油研A56、力士樂A10V71等均采用了負遮蓋角。合理設計適當的負遮蓋角可減小配流沖擊,提高柱塞泵的工作性能,以下所涉及仿真角度均以負遮蓋角計算。

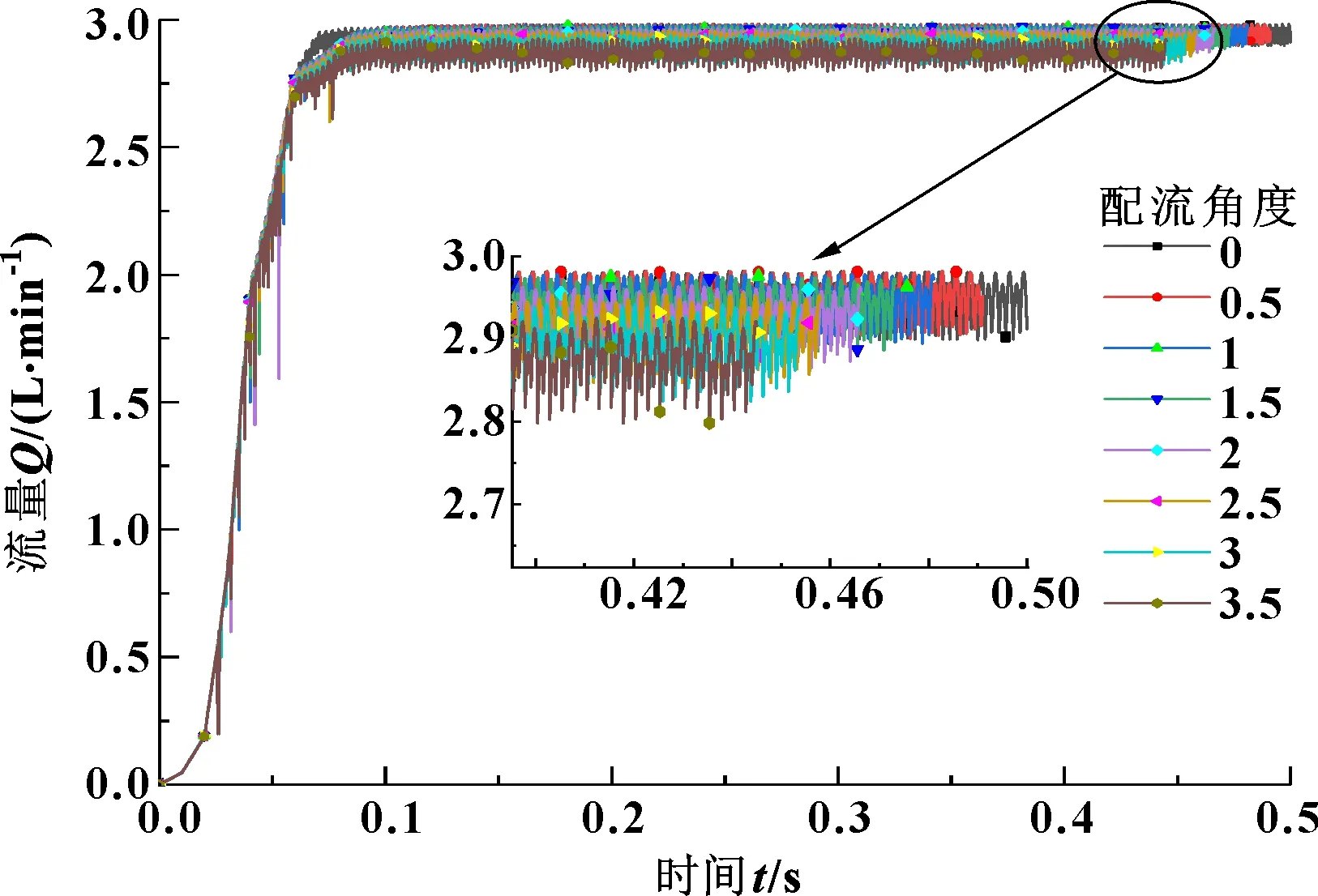

對設計的微型斜盤式柱塞泵進行AEMSim仿真,根據微型斜盤式柱塞泵原始設計參數,初步設置為泵轉速=3 000 r/min,負載壓力=25 MPa,斜盤傾角=13°。利用信號庫的函數關系模擬配流盤的配流角度,配流角從0°開始間隔0.5°增加到5°,分別進行仿真,分析柱塞泵的出口流量脈動情況。

通過仿真分析,當配流角度大于3.5°時,柱塞泵的額定壓力已經無法增加到25 MPa,因此舍去此部分無效數據。配流角度0°~3.5°所對應的泵出口流量曲線如圖7所示,配流角度與流量脈動之間的相關曲線如圖8所示。

圖7 配流角度與泵出口流量關系

圖8 負遮蓋角與流量脈動關系

通過分析可知:所設計微型柱塞泵配流盤配流負遮蓋角變化時,泵出口流量脈動均較小,在0.5°左右時,泵出口流量脈動最小達到2.77%,但負遮蓋角過大,將導致柱塞泵在低速階段性能變差。因此為了使柱塞泵綜合性能優良,選用接近于0的0.5°負遮蓋角。

5 結論

通過建立排量為1 mL/r的微型斜盤式柱塞泵ADAMS、AMESim以及聯合仿真虛擬樣機模型,將彈簧、滑靴、柱塞的動力學狀態作為泵液壓系統仿真輸入,實現了液固耦合,真實地模擬了微型泵運動情況及性能,為斜盤式柱塞泵的微型化設計提供理論支持。基于建立的虛擬樣機仿真模型,分析得到:

(1)中心彈簧預緊力與轉速存在正相關性。在理論工況下,泵的性能優越;當在泵轉速設定值下的中心彈簧預緊力減小到40 N時,中心彈簧無法提供足夠的力使吸油柱塞貼緊斜盤,柱塞的行程以及與斜盤的密封受到影響,流量脈動增至4.8%,壓力脈動增至9.4%,容積效率降至89%;泵轉速增至=5 000 r/min,在原中心彈簧預緊力下,柱塞組的慣性力增大,泵無法正常工作,流量脈動增至3.1%,壓力脈動增至7.5%,容積效率降至85%。

(2)泵在能穩定建立負載壓力情況下,配流盤負遮蓋角對泵出口穩定輸出的流量脈動影響均在可控范圍,對泵的低速性能影響較大。遮蓋角過大后,負載壓力無法建立,負遮蓋角在0.5°時,泵出口流量脈動最小達到2.77%,且低速性能影響較小。

綜上,運用虛擬樣機技術的聯合仿真模型已具備動力學及液壓分析能力,為微型柱塞泵轉速提升至10 000 r/min的運動學分析及泵性能研究提供基礎,可引入ANSYS應力分析,實現微型柱塞泵的多學科交叉建模,拓寬聯合模型的應用范圍。