融合實測數據的航空結構件修配量迭代尋優及評價方法

陳 帥 郭飛燕 孟月梅 王明陽 侯志霞

1.中國航空制造技術研究院數字化制造技術航空科技重點實驗室,北京,100024 2.北京科技大學機械工程學院,北京,100083

0 引言

航空大型結構件具有尺寸大、結構復雜、精度要求高等特點,其性能通過產品設計、制造與裝配三者共同保證,其中裝配環節對產品性能有不可忽視的影響[1]。航空大型結構件通常按“零件—組合件—部件—大部件”的順序完成裝配任務,其高性能裝配是實現產品功能的前提與基礎,而裝配精度則是體現產品機械結構性能、保證產品裝配質量的重要指標[2]。產品最終裝配精度受裝配過程中的多種偏差源因素耦合影響而難以保證。

現行的裝配精度預測方法[3-5]主要利用設計模型的幾何尺寸、公差、裝配工藝等信息,構建裝配尺寸鏈,利用蒙特卡羅等算法對裝配精度進行仿真驗證,由于其計算依據主要為設計信息,缺乏裝配現場測量數據,導致與實際裝配情況偏離較大。隨著數字化測量、工業互聯網通信、海量數據存儲及處理等技術的發展,相關設施裝備如激光掃描儀、工業現場總線、計算機存儲硬件等不斷推陳出新,為實測數據在工業現場的應用奠定了良好基礎;同時,海量點云數據的精簡及處理、基于實測數據的模型重構、數字化預裝配等關鍵技術的突破,使得將實測數據融入裝配精度的累積計算成為一種可行的思路。張微[6]通過獲取實際構件點云數據,提出了一種基于實測數據的數字化預裝配方法,得到壁板位姿調整中可能出現的干涉情況,從而提高裝配協調準確度。BAO等[7]通過虛物實化與實物虛化操作,提出了一種三維幾何模型與海量檢測數據融合的“半實物裝配”技術。朱永國等[8]以裝配偏差實測數據為基礎,引入測量信息論,提出了小樣本數據驅動的影響結構件裝配質量的關鍵偏差源診斷方法,并應用在航空壁板裝配中。針對航空結構裝配過程中的各類偏差源,上述研究仍存在以下問題:①如何利用實測數據分析計算偏差的準確值以提高精度預測準確性;②如何利用實測數據降低事后裝調決策的不確定度,精準指導操作人員執行裝調指令。

數字孿生技術因具有“虛實融合、以虛控實”的典型特點而在裝配精度預測中得到了探索性的應用。易揚等[9]提出了一種復雜產品數字孿生裝配模型表達與精度預測方法,將數字孿生裝配模型表達劃分為裝配對象模型與裝配工藝模型,采用裝配偏差傳遞更新迭代機制計算產品裝配誤差。周石恩[10]采用改進影響系數法,將定位后的薄壁件誤差作為輸入,提出基于孿生數據的薄壁產品定位-裝配精度預測方法,考慮了特征配準與物理干涉等情況預測薄壁件真實誤差,可指導薄壁件定位和裝配操作。在裝配精度控制方面,孫崇飛等[11]將飛行器多艙段精密裝配中的誤差敏感度分為3級指標,提出了裝配誤差敏感度量化分析方法,并通過對比分析理論計算和蒙特卡羅仿真求得的特征級敏感度指標值,驗證了在多工位裝配中的可行性。SUN等[12]從產品可裝配性預測和裝配工藝優化兩方面提出了數字孿生驅動的裝配調試對策,保證高精密產品最終裝配性能。在航空大型零部件的實際裝配過程中,由于具有結構尺寸大、易變形等典型特點,工程現場經常在最后環節采用修配法對產品裝配精度進行修配或填隙等質量補償措施,上述研究雖可有效評估裝配精度累積數值,但缺乏在不滿足裝配要求時的修配控制指導策略。

修配法[13]是指在裝配過程中,通過修配裝配尺寸鏈中某一組成環的尺寸,使封閉環滿足裝配精度要求的一種裝配補償方法,其中,要修配的組成環稱為修配環,修配的尺寸稱為修配量。現場修配時,由于無法事先預知修配量與修配區域,工藝人員缺乏明確的修配指導,故往往憑經驗通過反復拆卸試裝的方式使裝配精度滿足要求,效率低、盲目性強。對于修配補償方法的研究,陳亞軍等[14]通過分析裝配尺寸鏈,求解出修配環尺寸與修配量極值;HELING等[15]建立關聯尺寸鏈的公差-成本優化模型,提出了多種不同的統計公差成本優化方法;TLIJA等[16]提出了基于困難系數評價與拉格朗日因子的尺寸公差分配方法,定量評價制造難度。為保證產品尺寸誤差,目前常見的修配量計算方法主要以裝配尺寸鏈為基礎進行分析,但計算結果是零件的修配尺寸范圍,難以事先確定裝配件上的具體修配區域以及修配量大小,缺乏定量化的科學指導。

本文提出了一種融合實測數據的修配量迭代尋優及量化評價方法。首先提出修配仿真優化總體方案,明確修配量尋優目標,即修配質量、成本及難度。然后根據目標特點及重要性確定迭代尋優策略:①采用改進粒子群算法結合修配仿真方法,并在傳統有限元及公差分析的基礎上,融合多偏差源的實測數據,以裝配精度保障為目標對修配量進行尋優計算;②針對修配難度、成本等定性主觀因素,采用模糊綜合評價法對多組修配方案二次擇優,從而在裝配前事先量化確定優化的修配量,避免修配盲目性,科學指導裝配現場。

1 修配仿真優化總體方案

修配方案指產品在本站位為保證裝配精度所需的修配補償信息,主要指修配區域及修配量。傳統修配方法存在以下問題:①精確性不足,傳統修配量計算方法以裝配尺寸鏈為基礎,未考慮零組件實際加工狀態,得到的僅為大致修配范圍,修配過程充滿不確定性;②修配成本高、效率低,修配方法主要為人工操作,依靠操作人員對零件不斷反復試裝、測量與修配,最終僅能滿足裝配精度,難以兼顧修配成本及效率。針對上述問題,借助產品實測數據,本文提出融合實測數據的修配仿真優化方法,在虛擬空間中仿真實際修配過程,以修配質量、成本、難度為目標,借助智能優化算法及綜合評價法計算并優化修配量,事先實現修配方案的精確生成,提高產品裝配效率。

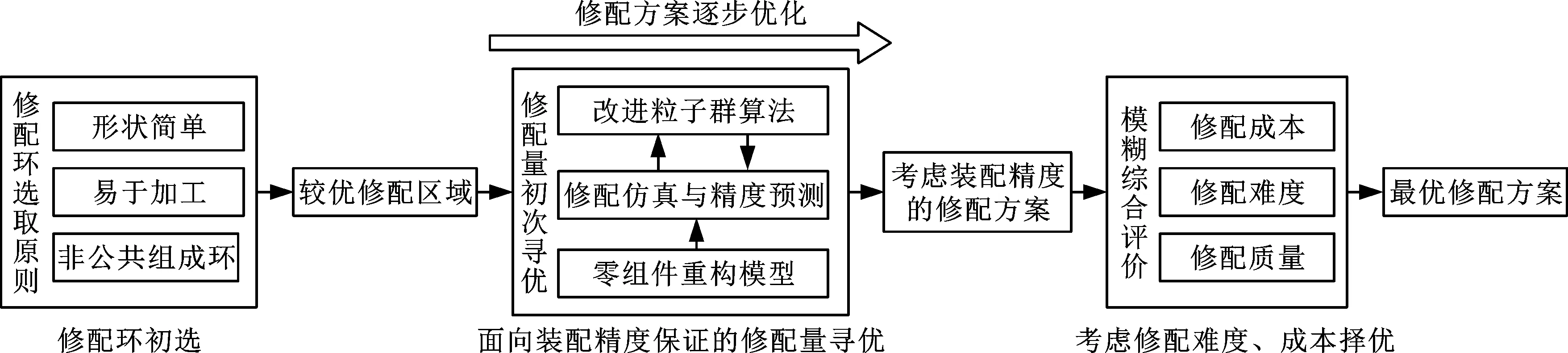

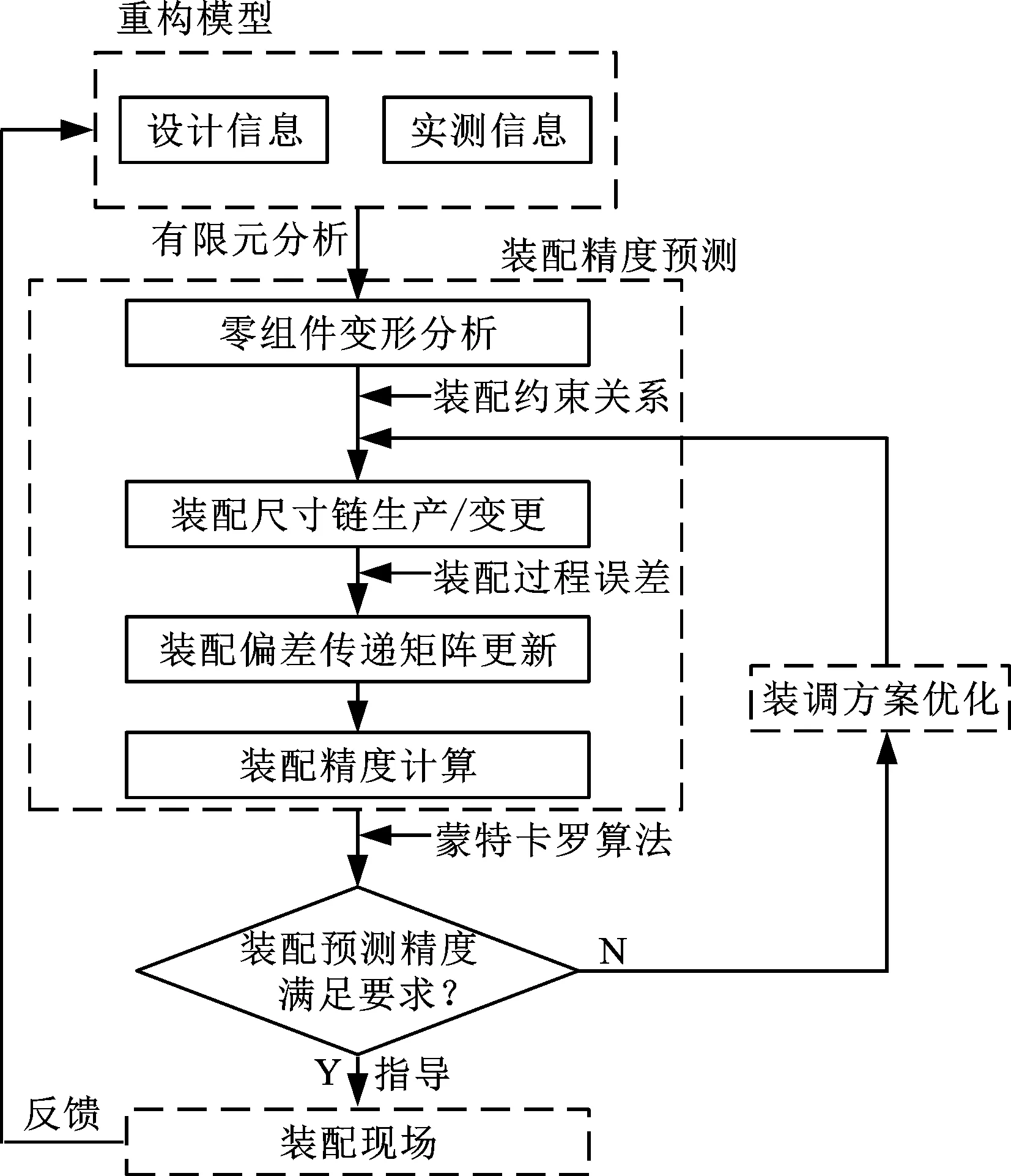

提出的修配仿真優化總體方案如圖1所示。在進行修配量尋優前,首先按修配環選取原則[17]對修配區域進行選取:①選擇形狀較簡單、修配區域較小的零件;②選擇便于加工及拆卸的零件;③一般不選擇公共組成環的零件。之后,主要從修配質量、成本、難度三個方面逐步對修配量進行多目標優化。修配質量指修配后的裝配精度,該目標能夠量化,本文將其作為首要目標參與優化。粒子群算法具有搜索速度快、效率高,適用于實值型處理等優點,適于以裝配精度保證為目標進行尋優。修配成本、難度等目標與材料屬性、修配效率等因素相關,難以直接量化,主觀性較強。模糊綜合評價方法能夠根據模糊數學隸屬度理論把定性評價轉化為定量評價,具有結果清晰、系統性強的特點,能較好地解決模糊且難以量化的問題,適于各種非確定性問題的解決。因此,本文根據優化目標特點及重要程度選取不同優化方法,先后進行兩次優化。首先,利用改進粒子群算法與修配仿真交互,完成以修配質量為目標的優化,得到多組“較優解”;之后,以修配成本及難度為目標,采用模糊綜合評價法對得到的“較優解”進行綜合評價,最終得到一組最優的修配量以指導現場修配。

圖1 修配仿真優化總體方案Fig.1 Repair simulation optimization overall plan

2 面向裝配精度保證的修配量尋優

修配量具體指裝配結構上協調區域的加墊或打磨量。傳統修配量的計算通過構建裝配尺寸鏈,利用極值法求解修配環尺寸的極值。這種方法能得到使封閉環尺寸誤差滿足要求的修配量尺寸范圍,但存在以下問題:①僅適用于保障尺寸誤差,而曲面位置偏差等形位誤差由于具有測量計算復雜、非線性的特點,難以通過極值法進行保障;②計算時僅涉及整體零件的修配尺寸數值,沒有考慮各修配區域的修配難易程度及修配量配合,無法得知零件上多塊區域修配量的具體分布情況,可能導致修配量過大,成本較高。

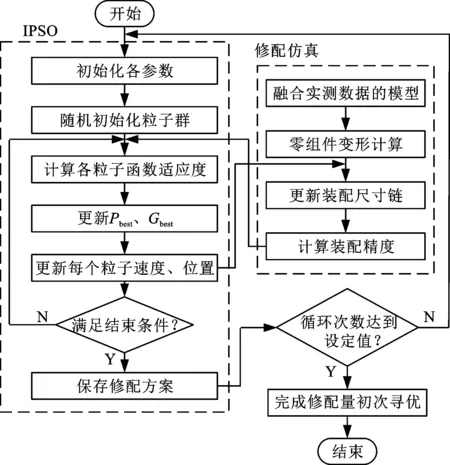

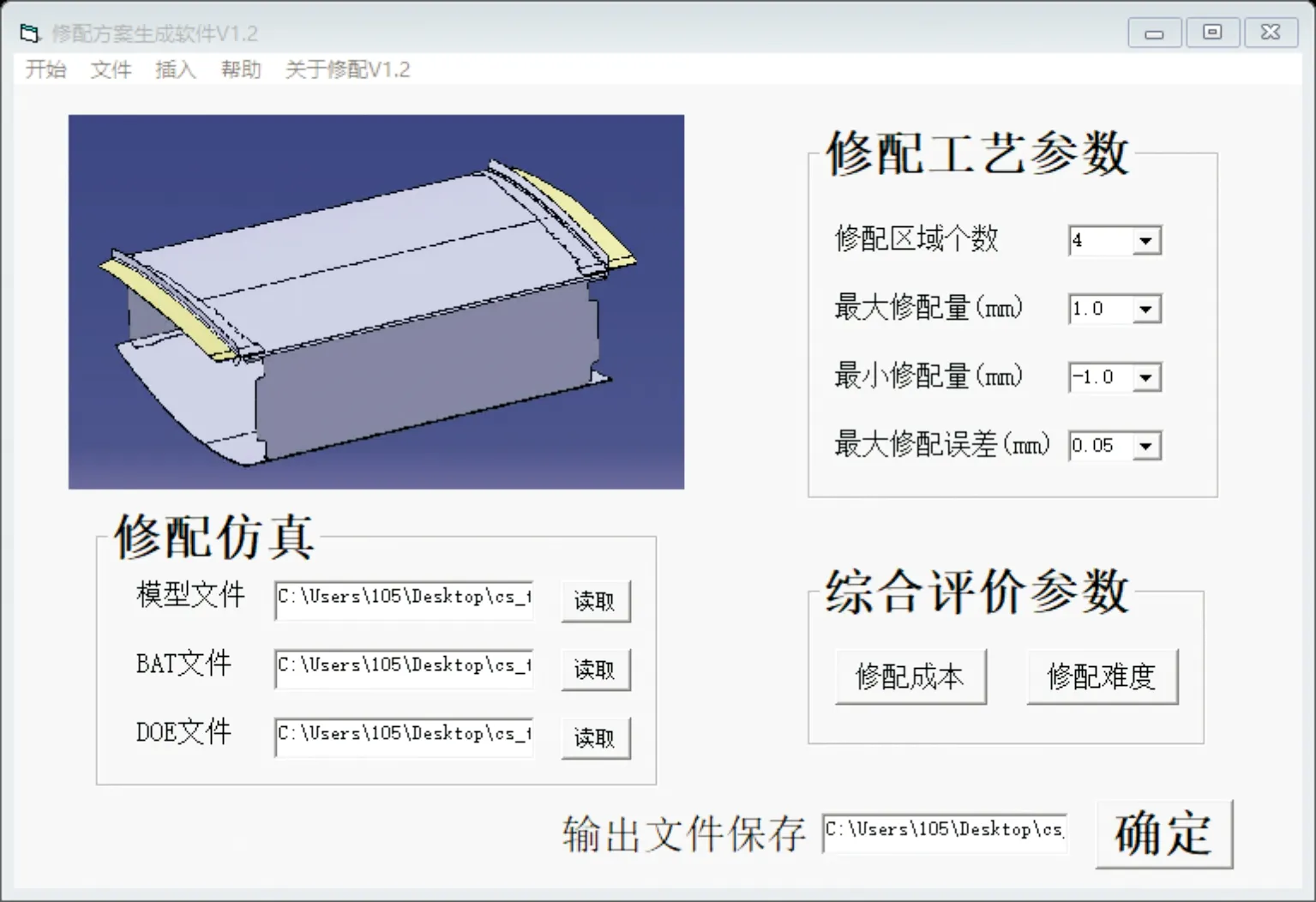

粒子群算法具有不依賴于目標嚴格的數學性質、易于工程實現等優點。此外,它是非確定性優化算法,有更多機會求解全局最優解,適用于不同修配區域的修配量計算問題。本文提出基于改進粒子群優化(improved particle swarm optimization,IPSO)算法的修配量尋優計算方法,結合修配仿真與裝配精度預測,利用IPSO實現不同區域修配量的尋優計算,流程如圖2所示。首先通過IPSO尋優計算得到一組當前各區域的最優修配量,按該組修配方案進行修配仿真,得到該修配情況下的目標裝配精度,并將精度值傳遞給IPSO算法作為函數適應度,以此參與后續的尋優迭代。滿足結束條件后,停止迭代并輸出一組本次尋優得到各修配區域的修配量。不斷重復上述優化過程,得到多組可行的修配方案。

圖2 基于IPSO的修配量計算Fig.2 Calculation of repair quantity based on IPSO

本文以涉及兩個零件修配區域的曲面外形裝配偏差控制為例,從曲面位置偏差計算、基于IPSO的修配量尋優計算、修配仿真及裝配精度預測三方面出發,具體闡述該方法。

2.1 曲面位置偏差計算

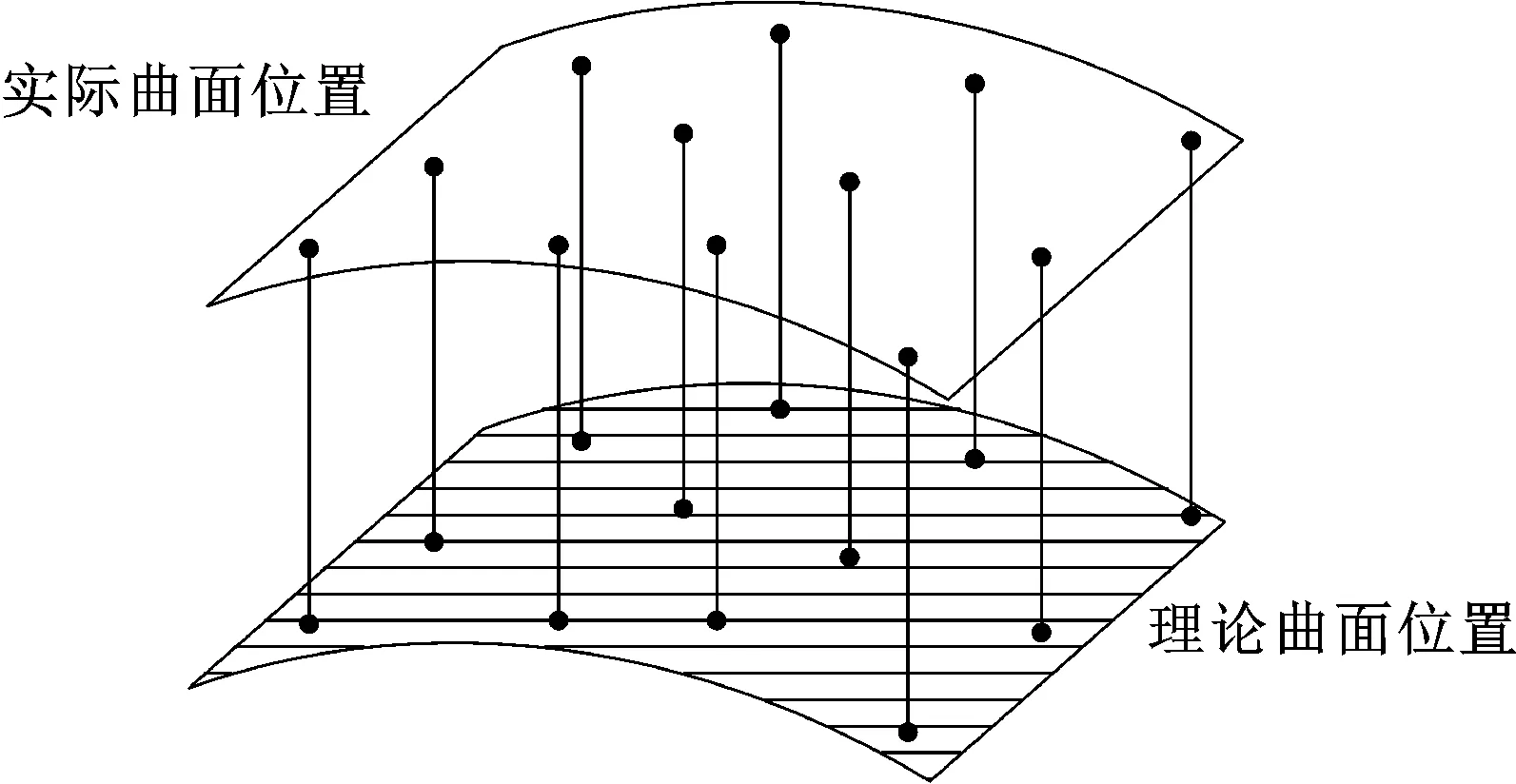

曲面位置偏差是表征曲面實際位置與理論位置變動量的指標,其值為實際曲面到其理論位置距離的最大值,如圖3所示。

圖3 曲面位置偏差示意圖Fig.3 Schematic diagram of surface position deviation

(1)

則曲面位置偏差D可表示為

D=max(di)i=1,2,…

(2)

利用上述公式進行計算時,采用以下簡化策略:①將某點在理論曲面的投影作為其理論位置;②根據曲面形狀、大小,選擇合適數量、位置的點代表曲面上的所有點。

2.2 基于改進粒子群算法的修配量尋優方法

對于大型航空結構件,考慮其裝配誤差的累積傳遞過程,修配后的裝配精度與各個修配區域的修配量存在復雜非線性關系。修配量尋優問題的數學模型如下:

minE(x)=f((x1±ε),(x2±ε),…,(xn±ε))

(3)

式中,E(x)為修配后的目標裝配偏差,在本例中為曲面位置偏差,由式(2)計算得到;xi為第i個修配區域的修配量,正值表示加墊,負值表示打磨;ε為一個較小的量,代表修配誤差,與墊片加工誤差、修配工藝有關,0<ε<|xi|;(xi±ε)為第i個修配區域的修配范圍,通常修配范圍不超過1 mm,因此-1 mm≤(xi±ε)≤1 mm。

式(3)所示的尋優問題可能存在多組局部最優解,使用標準PSO算法求解容易陷入局部最優,降低尋優效率。本文將隨機權重[18]與異步變化學習因子[19]融入標準PSO算法,使算法具有更強的修配量尋優能力。改進PSO算法的粒子速度與位置迭代公式為

vi,t+1=wvi,t+c1r1(pbest,i-xi,t)+c2r2(gbest-xi,t)

(4)

xi,t+1=xi,t+vi,t+1

(5)

式中,xi,t、vi,t分別為t時刻第i個粒子的位置和速度;w為隨機慣性權重;c1、c2為異步學習因子;r1、r2為隨機因子,通常在0~1之間取值;pbest,i為第i個粒子當前個體最優;gbest為當前全局最優。

隨機權重

w=μmin+rand()×(μmax-μmin)+σ×randn()

(6)

式中,μmin、μmax分別為隨機慣性權重的最小值與最大值;rand()為0~1內均勻分布的隨機數;randn()為正態分布的隨機數;σ為標準差。

異步變化學習因子

c1=(c1e-c1s)(t-tmax)/tmax+c1e

(7)

c2=(c2e-c2s)(tmax-t)/tmax+c2e

(8)

式中,c1s、c2s為學習因子c1與c2的起始值;c1e、c2e為學習因子c1與c2的終止值;c1s=c2s=0.5,c1e=c2e=2.5,c1與c2異步增減。

使用IPSO算法進行修配量尋優計算時,需根據具體修配問題及修配工藝定義相關參數:①粒子的維數代表修配區域的個數,本例中設置粒子維數d=2;②粒子的位置矩陣xi,t代表該粒子找到的修配方案,由式(5)更新,位置矩陣中的各元素代表各修配區域的修配量,因修配量不超過1 mm,所以|xi,t(j,1)|≤1;③粒子的速度矩陣vi,t由式(4)更新,它確定了位置矩陣尋優的方向與步長,代表修配量尋優時的增量,為了不使粒子位置增加過快而導致尋優能力下降,設置|vi,t(j,1)|<0.2;④IPSO算法的適應度是評價每個粒子優劣的指標,本例的適應度為應用修配方案修配后的曲面位置偏差,計算公式為式(2),需要在虛擬環境中修配仿真后得到;⑤針對本例,將IPSO尋優結束條件設置為修配后曲面位置偏差滿足要求,即尋優得到的修配方案均可使曲面偏差滿足要求。

通過定義上述參數值及修配工藝約束,結合修配仿真得到的適應度值進行尋優,得到一組可行修配方案。IPSO算法為非確定性優化算法,在對含有多組局部最優解的問題尋優時,每次尋優得到的結果不同,通過多次循環上述尋優過程,得到多組可行修配方案。

2.3 修配仿真與裝配精度預測

修配仿真指在仿真環境中按修配方案精確模擬修配,預測修配后的裝配精度,評價修配質量。

2.3.1模型重構

修配的本質是改變組成環零件的尺寸。為了提高仿真精確性,需要在產品設計模型的基礎上,利用實測數據對模型進行重構。本文在構建裝配模型時以裝配關鍵特征為重點,在滿足修配區域外形精度及裝配仿真準確度的基礎上,降低點云處理及模型構建難度,提高模型構建效率。其中,裝配關鍵特征指具有一定工程意義且可發生裝配約束(如對齊、貼合、同軸、相切等)的幾何元素與拓撲關聯的集合[20],它以一定的幾何結構為載體,為裝配關系服務。

以裝配關鍵特征為重點重構產品模型的步驟如圖4所示,通過逆向工程重構產品關鍵特征,將設計模型中關鍵特征對應的幾何元素替換為重構幾何,通過縫合和實體化[21],生成能表達裝配關鍵特征幾何元素實際位置和形狀偏差分布的產品重構模型。

圖4 模型重構步驟Fig.4 Model reconstruction process

2.3.2裝配精度預測

航空大型零部件的裝配受多種偏差源影響,主要包括零組件制造偏差εzz、工裝定位誤差εdw、柔性件變形偏差εbx和裝配測量誤差εcl,忽略人為因素和環境因素產生的誤差,則裝配精度誤差

εz=f(εzz,εdw,εbx,εcl)

(9)

本文在傳統有限元及公差分析的基礎上,借助實測數據,將真實偏差融入裝配精度預測過程中,提高預測結果的準確性。裝配精度預測基于產品重構模型,包含零組件制造偏差;利用實測工裝定位點對產品進行定位,考慮工裝定位誤差;利用傳統有限元分析方法,確定因重力、夾緊力產生的柔性件變形偏差,并疊加至產品重構模型中;裝配測量誤差主要由儀器測量精度導致,通過儀器標稱精度計算裝配測量誤差。

考慮多偏差源的裝配精度預測流程如圖5所示。首先將帶有零組件制造偏差信息的產品重構模型利用采集的裝配工裝定位點進行定位,并通過有限元分析計算由于自身重力或夾緊力等因素產生的變形,疊加到模型中;隨后,將裝配順序、裝配約束關系等定義在模型中,通過尺寸分析軟件實現裝配尺寸鏈的自動生成。

圖5 考慮多偏差源的裝配精度預測Fig.5 Assembly accuracy prediction process considering multiple sources of deviation

修配集中于產品表面,在利用蒙特卡羅算法計算裝配精度時,應重點關注帶有裝配約束關系的產品模型表面存在的偏差。利用實測數據重構模型時,不可避免地存在模型表面重構偏差,它包括測量誤差εcl與重構算法誤差εsf。測量誤差主要由測量儀器產生,可僅考慮儀器標稱精度的影響;重構算法誤差指使用CAD造型軟件擬合點云產生的最大誤差,可通過偏差檢測功能得到。模型表面重構偏差是重構表面與真實零件表面存在的偏差,其偏差范圍為(-εcg,εcg),表達式為

εcg=∑(|εcl|,|εsf|)

(10)

得到模型表面重構偏差后,利用蒙特卡羅算法計算裝配精度,判斷其是否滿足工藝要求。若不滿足,則優化裝配方案,再次計算裝配精度,如此迭代,直到裝配精度滿足要求。進而使用優化的裝配方案指導現場裝配,形成裝配方案“優化-反饋-改進”機制,實現裝配過程中的“虛實融合、以虛控實”。

2.3.3模擬修配

模擬修配是在虛擬環境中模擬實際修配的過程。將重構模型修配區域表面按修配量進行偏移以模擬修配操作,向外偏移代表加墊,向內部偏移代表打磨,通過偏移帶有裝配約束關系的表面,實現組成環尺寸的更改,繼而利用蒙特卡羅算法得到模擬修配后的目標裝配精度。模擬修配量與實際修配量存在修配偏差εxp,因此,對于模擬修配表面與實際修配表面存在的偏差,其偏差范圍為(-εm,εm),其計算公式為

εm=∑(|εcg|,|εxp|)=∑(|εcl|,|εsf|,|εxp|)

(11)

3 基于模糊綜合評價法的修配方案評價擇優

基于IPSO對修配量尋優是以裝配精度保證為目標,以修配工藝為約束進行的,得到的修配方案未考慮成本、難度等因素。修配方案評價擇優即權衡修配成本、難度等因素對多組修配方案作綜合量化評價,進而得到最優修配方案。本文從修配成本、修配質量及修配難度三方面對各修配方案進行綜合評價,圖6所示為綜合評價指標。

圖6 綜合評價指標Fig.6 Comprehensive evaluation index

(1)修配成本包括修配時所需的材料成本與時間成本。材料成本Icost為修配過程中的材料消耗,包括墊片材料消耗及零件打磨消耗;時間成本Itime為修配方案所需工時,包括墊片加工用時、零件打磨用時,與修配區域個數、面積及修配量成正比。計算公式如下:

Icost=|L|SN

(12)

Itime=K(|L|SN)=KIcost

(13)

式中,|L|為加墊或打磨量;S為修配區域的面積;N為修配區域的個數;K為正比例系數,與加墊加工效率、打磨速度有關。

(2)修配質量Iquality是指修配完成后目標的裝配偏差最大值。本文在進行修配量計算時利用終止條件的設置,使所得到的目標裝配偏差均滿足要求,但偏差最大值有所不同。

(3)修配難度是指修配方案實施時的困難程度,主要為定性指標,包括特征材料、特征復雜度、特征面積。其中,特征材料Imat指修配區域的材料,主要影響對該區域打磨的難度;特征復雜度Icom指修配區域的復雜度,主要與該區域形狀、粗糙度有關,區域形狀主要為曲面或平面,其中曲面復雜度大于平面復雜度;特征面積Iarea指修配區域面積總面積,總面積越大則修配難度越大,計算公式為

Iarea=SN

(14)

常用多目標綜合評價方法有D-S證據理論[22]、灰色關聯度評價[23]、模糊綜合評價法[24]等。修配成本、難度等目標難以直接量化,主觀性較強,而模糊綜合評價方法能根據模糊數學隸屬度理論把定性評價轉化為定量評價,能較好地解決模糊且難以量化的問題。本文選擇模糊綜合評價的方法,依據修配方案綜合評價指標來量化評價初步尋優生成的修配方案。步驟為:①根據綜合評價指標建立模糊綜合評價指標集;②建立模糊綜合評價評價集,用于描述各指標評價結果;③進行單因素模糊評價,獲得單因素評判矩陣;④采用層次分析法或專家評估法確定因素權向量;⑤建立模糊綜合評價矩陣;⑥確定系統得分,完成對修配方案的評價,從中擇優指導現場裝配。

4 應用驗證

4.1 應用背景和需求分析

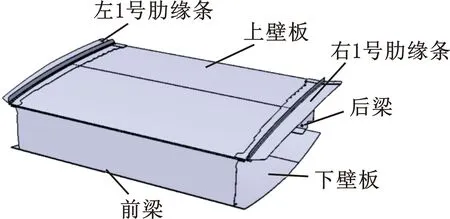

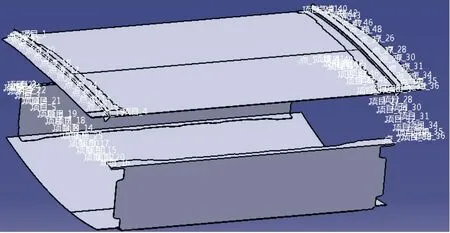

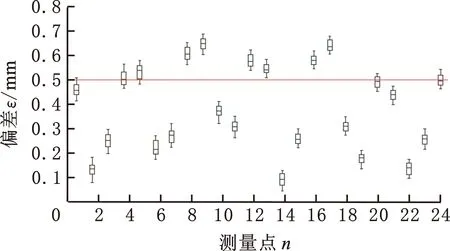

某型中央翼盒外部結構如圖7所示,主要由上下壁板組件、前后梁組件組成,其中上壁板組件由上壁板和左右肋緣條組成。由于肋緣條直接與中機身側壁板相連,工藝要求肋緣條位置偏差在-0.5~0.5 mm內。本文以中央翼盒總裝時(指將上下壁板與前后梁進行組裝的階段)肋緣條位置偏差控制為例,借助實測數據重構產品模型,對總裝完成后肋緣條位置偏差進行預測,事先生成修配方案,并在裝配現場進行應用驗證。

圖7 中央翼盒外部結構簡化圖Fig.7 Simplified diagram of the external structure of the central wing box

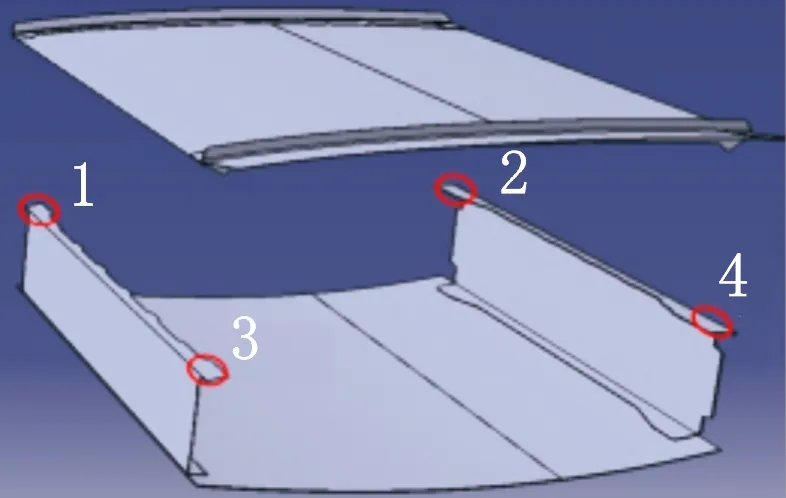

4.2 修配方案生成軟件工具開發

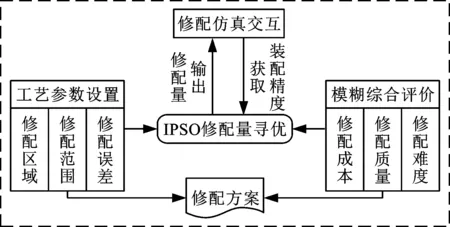

為了便捷高效地生成修配方案,開發了修配方案生成軟件工具。利用Microsoft Visual Studio作為開發平臺,基于MFC對話框進行程序編寫,其功能結構如圖8所示,主要包括修配工藝參數設置模塊、修配仿真交互模塊、IPSO修配量尋優模塊以及模糊綜合評價模塊。軟件以IPSO修配量尋優為核心:尋優前輸入修配區域個數、修配量范圍等修配工藝參數;尋優中與修配仿真信息交互,傳輸過程修配量與目標裝配精度;尋優后將修配方案輸出并按修配成本、修配難度等因素進

圖8 修配方案生成軟件功能結構Fig.8 Repair plan generation software functional structure

行模糊綜合評價,最終生成修配方案文件。軟件工具主界面如圖9所示。

圖9 修配方案生成軟件主界面Fig.9 The main interface of the repair plan generation software

4.3 裝配偏差預測與修配方案生成

本節從總裝站位中央翼盒模型的重構、基于重構模型的肋緣條偏差預測、面向肋緣條偏差控制的修配方案生成三方面對所提方法進行應用。

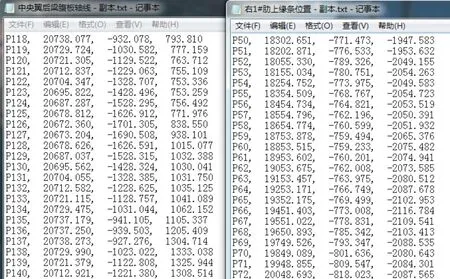

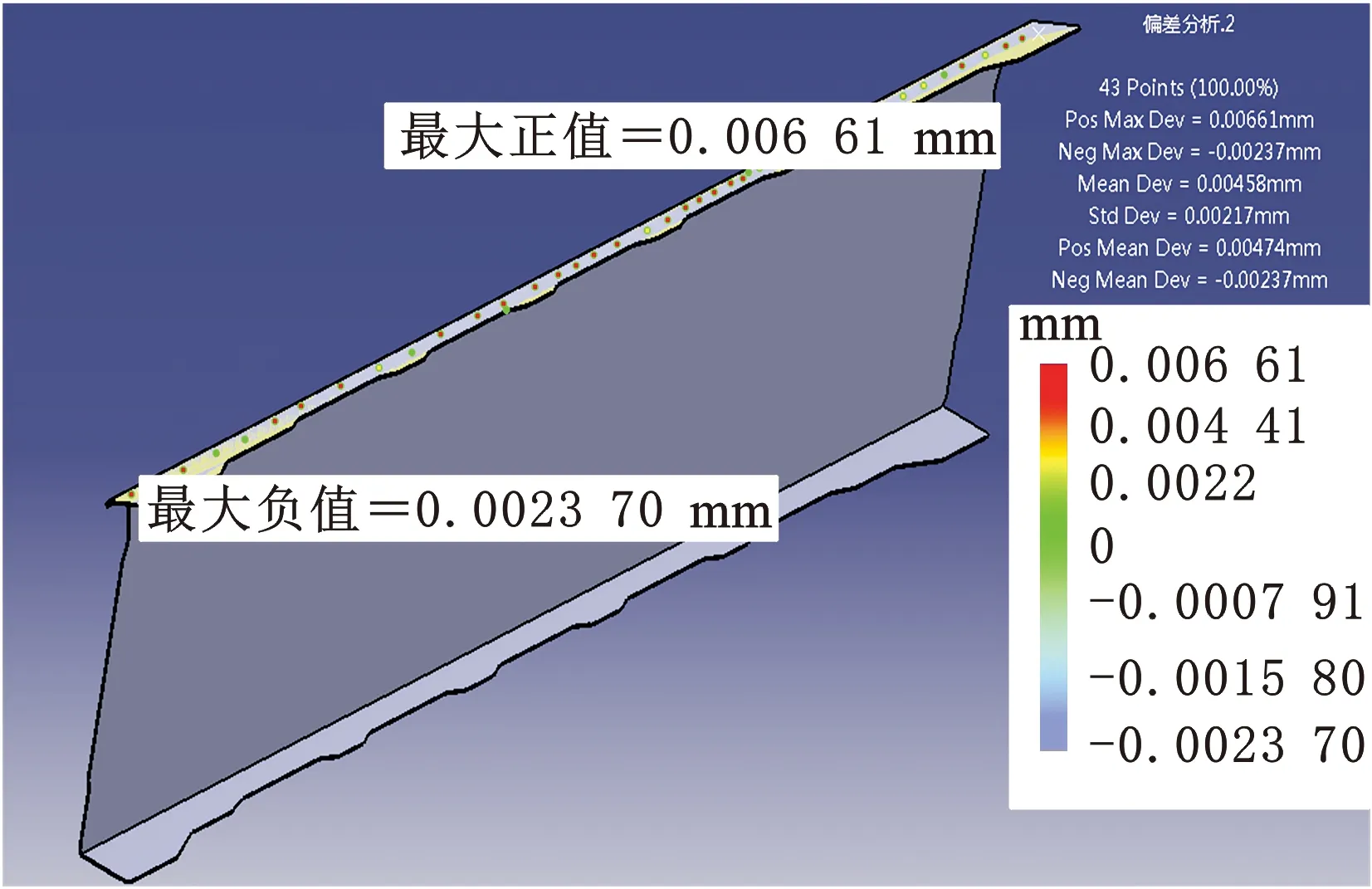

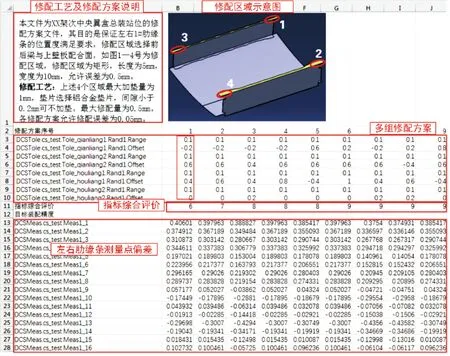

(1)總裝站位中央翼盒模型重構。結合裝配工藝確定中央翼盒在總裝站位的關鍵特征,選取左右肋緣條連接面、前后梁與上壁板組件的配合面、前后梁與下壁板組件的配合面作為關鍵特征。采用激光跟蹤儀對上述關鍵特征進行測量,部分測量點坐標數據如圖10所示。利用實測數據進行幾何重構,并采用Deviation Analysis功能檢測點云與重構曲面的偏差,如圖11所示,曲面重構算法偏差最大約為0.03 mm,滿足特征重構的精度要求。將重構特征縫合與實體化,得到中央翼盒在總裝站位的重構模型。

圖10 關鍵特征實測數據(部分)Fig.10 Key feature measured data(partial)

(a)前梁與上壁板組件配合區域的重構面

(b)肋緣條連接面的重構曲面圖11 關鍵特征面曲面重構(部分)Fig.11 Key feature surface reconstruction(partial)

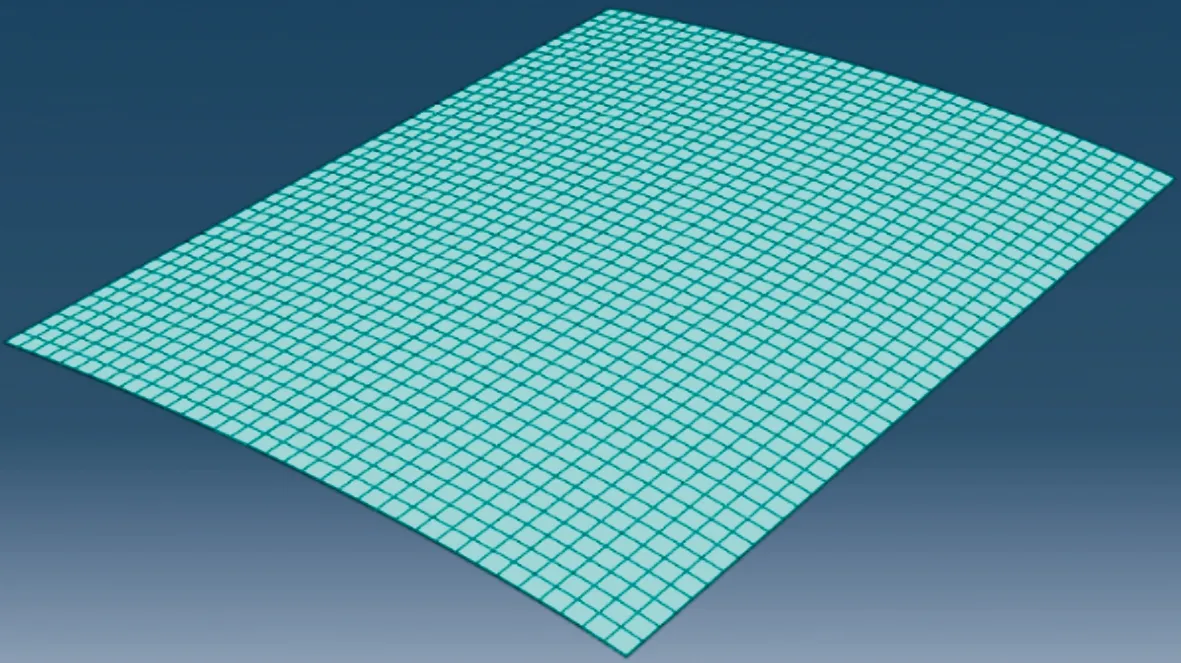

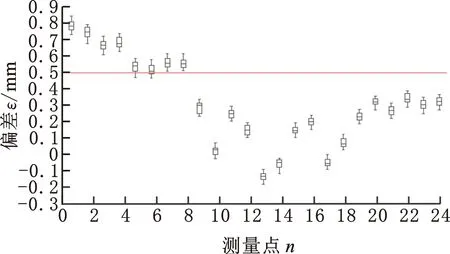

(2)基于重構模型的肋緣條位置偏差預測。選擇3DCS公差分析軟件作為裝配偏差預測平臺。首先將重構模型導入3DCS軟件,利用3DCS有限元柔性模塊計算上壁板由于自身重力產生的變形,具體步驟為:①將上壁板、型架及夾緊裝置導入3DCS軟件中生成3DCS模型;②將簡化后的上壁板組件導入ABAQUS軟件,添加材料屬性并劃分網格,如圖12所示;③將網格文件導入FEA模塊,生成剛度矩陣文件并在該模塊中模擬計算上壁板的變形。接著,按裝配工藝在重構模型表面定義裝配約束,約束關系為面面配合。重構算法偏差取0.03 mm,按標稱精度得到激光跟蹤儀的點位測量誤差約為0.032mm,按式(10)計算出本次模型表面重構偏差約為0.062 mm,將其定義在模型表面的約束誤差中。然后,在左右肋緣條連接面上分別選取24個測量點,這些點與裝配后的理論位置偏差代表左右肋緣條的位置偏差,圖13為測量點位置分布示意圖。最后,通過蒙特卡羅算法計算裝配完成后左右肋緣條測量點處的位置偏差,結果采用箱型圖表示,如圖14、15所示。可以看出,左右肋緣條測量點處的位置偏差有部分不滿足工藝要求,需要通過修配法保證其位置偏差。

圖12 上壁板網格劃分(簡化)Fig.12 Upper siding meshing(simplified)

圖13 測量點位置分布Fig.13 Distribution of measuring points

圖14 左肋緣條測量點裝配位置偏差Fig.14 Assembly position deviation of left rib strip measuring point

圖15 右肋緣條測量點裝配位置偏差Fig.15 Assembly position deviation of right rib strip measuring point

(3)面向肋緣條位置偏差控制的修配方案。利用修配方案生成軟件生成具體方案。首先根據修配環選擇規則,選擇形狀簡單、非公共組成環的前后梁的上表面兩端作為修配區域,如圖16所示。左肋緣條位置偏差通過1、2號修配區域的修配保證,右肋緣條位置偏差通過3、4號修配區域的修配保證,按式(11)計算修配表面偏差,根據修配工藝設置修配參數,利用IPSO算法計算各修配區域的修配量,生成修配方案。設置修配材料等綜合評價參數,對生成的修配方案進行定量綜合評價,利用文字-圖片-數據相結合的形式表達,最終生成的修配方案文件如圖17所示。修配方案文件中包含多組修配方案,各組修配方案的成本、難度等因素不同,文件中按模糊綜合評價法進行排序,裝配時從中選擇最優修配方案(1號方案)指導修配。

圖16 修配區域示意圖Fig.16 Schematic diagram of repair area

圖17 修配方案文件Fig.17 Repair plan

對于左右肋緣條位置偏差控制的修配方案,傳統的修配文件僅給出“區域允許加墊量不超過1 mm,打磨量不超過0.5 mm”的描述,不涉及具體的修配區域及修配量值,且無法實現指導修配區域的整體分布情況,導致裝配人員需要憑借經驗反復修配,裝配效率較低。本文通過分析多個修配區域的配合情況,在所生成的修配方案文件中,明確給出了不同裝配區域所需的修配值,避免了修配的盲目性。另外,通過給出多組備選的修配方案,并按模糊綜合評價法進行排序,可更好地適應現場裝配情況。通過優化計算,本文所得到的最優修配方案為:1號區域打磨0.2 mm,2、3區域加墊量分別為0.6 mm、0.4 mm,4號區域不需要修配(圖16),各區域的修配量均在工藝允許修配范圍內。

4.4 現場應用效果分析

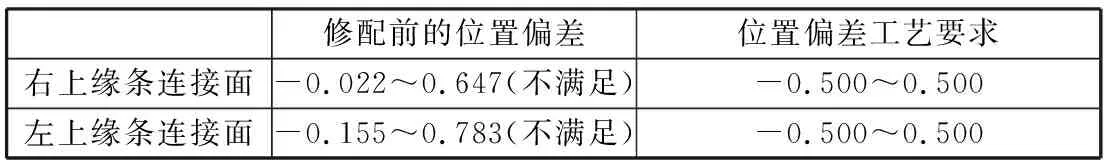

在中央翼盒各組件采用工裝定位并完成預裝配后,采用激光跟蹤儀對肋緣條連接面進行測量,得到修配前肋緣條位置偏差,結果如表1所示。右上緣條連接面偏差范圍為-0.022~0.647 mm,左上緣條連接面偏差范圍為-0.155~0.783 mm,均不滿足偏差工藝要求,需要進行修配調姿。該測量結果與肋緣條裝配偏差預測結果(圖14、15)相吻合,證實了裝配精度預測結果的可信性。

表1 左右肋緣條修配前的位置偏差Tab.1 Position deviation of left and right ribs before repairing mm

根據上述修配方案,裝配人員對前梁貼合面1號區域打磨0.2 mm,2號區域加墊0.6 mm,對后梁3號區域加墊0.4 mm,墊片選擇鋁合金可剝墊片。總裝完成后,采用激光跟蹤儀對肋緣條連接面位置進行測量,偏差分析結果如表2所示。修配后,右上緣條連接面偏差范圍為-0.394~0.0724 mm,左上緣條連接面偏差范圍為-0.498~0.252 mm,均滿足工藝要求。以上結果表明:所提修配方案能夠切實保障目標裝配偏差滿足要求。相比于工程上傳統修配調姿方法,本文所提方法通過修配仿真考慮了各修配區域的配合關系,有助于減少需要的修配區域及修配量,降低修配成本及難度。

表2 左右肋緣條修配后的位置偏差Tab.2 Position deviation of left and right ribs after repairing mm

5 結論

(1)針對航空大型結構件一次裝配成功率低、裝配偏差難以預測的問題,基于傳統有限元及公差分析方法,結合實測數據,提出了融合多類偏差源的裝配精度預測方法。現場應用表明,所提方法能夠實現目標裝配精度的準確預測。

(2)針對現場裝配時修配區域與修配量無法準確預知導致裝配效率低的問題,本文提出基于IPSO的修配仿真優化方法,綜合實測數據與修配仿真,實現面向裝配精度控制的修配方案的準確生成。在此基礎上,針對修配成本、修配難度等定性因素,利用模糊綜合評價法對修配方案進一步優化。現場應用表明,所提方法能事先生成準確修配方案,確保目標裝配精度滿足工藝要求,解決了修配盲目性,提高了裝配效率。此外,由于對修配方案進行二次尋優,在一定程度上有助于降低修配的成本及難度。