利用鹽析法去除鹽水體系硫酸根的實踐

陸浩峰

(山東恒通化工股份有限公司,山東 郯城 276100)

氯堿工業屬于基礎化工原料行業,在國民經濟中占據重要地位,中國氯堿工業最早可追溯到1929年[1],發展歷史悠久,2020年,中國燒堿生產能力達到4 470萬t/a,產量達到3 643.2萬t,居世界首位[2]。隨著行業的快速發展,氯堿工業的安全和環境問題也面臨新的機遇和挑戰。在新時期,建立以循環經濟、生態工業的基本理念,積極探索行業的節能降耗、資源綜合利用的技術是實現企業轉型升級的必然之路。

1 硫酸根去除技術的發展

在離子膜電解生產過程中,硫酸根主要有兩個來源,一是氯堿生產中需要使用大量工業鹽,目前國內外工業鹽的品質不同,工業鹽中含有一定量的硫酸鹽。原鹽中硫酸根會隨鹽水制取工序帶入鹽水系統。二是亞硫酸鈉作為還原劑去除游離氯,被氧化生成硫酸根離子。

資料表明,硫酸鹽對于離子膜電解工藝存在顯著的影響[3],因此在現代化的一次鹽水處理工段中,需要將脫氯淡鹽水中硫酸根去除。

鹽水中去除硫酸根的典型方法有鋇法、鈣法、冷凍法、膜法等,在膜法脫硝工藝未大面積推廣前,多采用鋇法和鈣法。甚至在隔膜堿工藝時期,就有研究表明,冷凍法較鋇法和鈣法更為經濟,但因各種現實原因,冷凍法未能大范圍使用。隨著膜法脫硝技術的廣泛應用,冷凍法逐漸在實際應用中被采納。但在實踐中,發現膜法除硝聯用冷凍法存在一定的弊端[4]。

鹽析法去除硫酸根的工藝技術,有一定的理論支持[5-7]、科學的分析和小規模的實踐探索,山東恒通化工股份有限公司決定開拓思路,積極發揮技術人員技術創新的優勢,在專業公司的配合下,對現有生產系統進行二次投入,將生產裝置改造成“鹽析法去除硫酸根“。

2 鹽析法去除硫酸根的技術原理

氯堿企業的鹽水體系是一種典型的NaCl-Na2SO4-H2O體系。以傳統膜法除硝的濃縮液為例,其中氯化鈉濃度為200 g/L左右,硫酸鈉濃度為70 g/L左右。同時,鹽水溶液中僅含有微量的其他物質,如鈣/鎂物質等。因此可以假設其是一種較為純凈的三元物質體系。

硫酸鈉和氯化鈉共存的體系有一個很顯著的特征,就是在高離子濃度時,硫酸鈉和氯化鈉具有不同的溶解度特性。其溶解度特性服從特定溫度條件下共飽和三角相圖規律[8]。

當含有一定濃度的氯化鈉和硫酸鈉的鹽水溶液中持續加入氯化鈉時,溶解的氯化鈉轉化成水合離子,提升了溶液主相中Na+濃度。與此同時,由于Na+濃度與SO42-在溶液中的共存關系,將導致溶液中硫酸鈉超過該相圖點的硫酸鈉最大飽和溶解度,出現過飽和現象。當硫酸鈉過飽和后,在失穩的溶液體系中,出現“誘發晶種”時,硫酸鈉就會失穩呈現析出的現象。

隨著氯化鈉持續的增加,溶液中硫酸鈉的過飽和度也將維持一定的梯度范圍,硫酸鈉晶種穩定生長,逐漸轉變成較大的晶體顆粒。成長完成的硫酸鈉晶體可通過一定形式的重力沉降器完成其分離過程。

通過持續加鹽實現鹽析效果明顯,(1)氯化鈉本就是氯堿企業的生產原料之一,引入鹽析只是改變氯化鈉的投入點,并不改變鹽水體系的總鹽耗比;(2)膜法除硝的上游鹽水來源于脫氯淡鹽水,其溶液中氯化鈉濃度本就是非飽和的,后續也需要引入化鹽工序進行飽和鹽操作;(3)鹽析法本身的焓變來源于氯化鈉晶體溶解熱和硫酸鈉析出的結晶熱。其數值與傳統冷凍法對比,熱量所需是極小的;(4)鹽析法在實際工業生產中有著較為悠久的歷史,尤其在硫酸鈉型鹵水進行鹽硝聯產時有過一定的應用,相關技術內容的要點和核心內容已經具備實踐基礎。

由于該路線方法在氯堿廠尚未得到實踐證明,在仔細研判后,認為鹽析法的技術原理是確定的,該技術的核心要點在于如何有效推進工業裝置的放大和穩定生產。

3 鹽析法去除硫酸根的工藝改造實踐

山東恒通化工股份有限公司目前主要裝置及生產能力為乙烯法聚氯乙烯30萬t/a、甲醇制烯烴30萬t/a、離子膜燒堿40萬t/a、工業甲醇20萬t/a、雙氧水20萬t/a、三氯化磷8萬t/a、鹽酸8萬t/a、漂白粉2萬t/a、熱電裝機28.5萬kW·h/a、年供蒸汽200萬t/a。

公司于2011年和2012年分別投入了2套完備的膜法除硝系統,產能是950 kg/h。其中除硝的濃縮液采用冷凍法制成芒硝。投產后,芒硝銷售和存放都不好處理。經過考察論證,決定采用鹽析法去除硫酸根生產元明粉的工藝路線,這是國內首套裝置,改建后鹽析法去除硫酸根的項目規模選定為425 kg/h。

3.1 原有工藝流程

原有的冷凍法除硝系統是行業內典型的生產工藝,其工作原理包括以下兩個主要部分。

(1)膜法除硝是通過膜的選擇性透過原理實現硫酸鈉和氯化鈉的分離。原料鹽水中的NaCl和H2O在壓力驅動下透過膜形成脫硝鹽水,而Na2SO4則因為膜的選擇性而被截留在濃水側。從而得到Na2SO4濃度較高的富硝鹽水。

(2)通過冷凍的方法將鹽水的溫度降低,直至十水芒硝以固體方式完成結晶析出,通過固液分離使得最終的硫酸鹽從鹽水中分離。工藝流程見圖1。

圖1 原有工藝流程示意圖

公司膜法脫硝濃縮裝置共建有2套,分置運行。運行壓力為2.8~3.1 MPa,濃水硫酸鈉濃度達到70 g/L以上。在實際運行過程中,膜分離和冷凍單元一直都極為穩定,鹽水體系的硫酸根濃度未出現富集。

3.2 改造后工藝流程

通過技術改造后,實現了鹽析法的生產流程,包括如下流程。(1)膜法除硝單元;(2)高倍膜濃縮單元;(3)鹽析單元;(4)離心分離及元明粉干燥單元。流程圖見圖2。

圖2 鹽析法去除硫酸根工藝流程示意圖

其中,膜法脫硝濃縮裝置與之前的冷凍法所需的膜法脫硝濃縮裝置一致。濃水中的硫酸鈉濃度保持在70 g/L左右。改造實踐主要在于將“冷凍法制備芒硝”改造為上述的裝置措施。

高倍膜濃縮與傳統的膜法脫硝基本原理類似,但由于其進水的硫酸鈉濃度更高,需要有針對性地對過濾系統進行設計。公司選用了20支膜芯實現了二次濃縮過程,膜系統設計采用單段單級的工藝模式,濃縮后的鹽水送入鹽析單元。

鹽析是本次改造工作的重點。在前期進行中試工作,明確了鹽析工藝的相關工作條件和設備選型原則。加鹽完成后,鹽水的氯化鈉濃度可達到270 g/L左右。鹽析加鹽采用“稱重式計量”和“定容積輸送計量”相結合的方式,保證了系統投鹽的生產需要,設備的運行較為穩定。

鹽析得到的元明粉顆粒料采用老系統的P40雙級推料離心機進行離心分離。該離心機的分離因素在1 100左右。分離所得到的物料采用雙螺旋輸送機送入干燥機。采用多層盤式干燥機,熱源選用低壓蒸汽。烘干后的物料送入包裝噸袋,供轉運備用。元明粉中殘留的水分隨熱空氣排入空氣中經過除塵設備收集粉塵后直接排放。

3.3 工藝裝置使用情況

為了滿足生產需要,工藝改造將原有冷凍所需的冷凍機組取消,同時考慮項目本身屬于技改性質,本著節約的原則,設計階段一直考慮將部分設備予以利舊,盡可能使原有最大化利用,以較小的代價實現了工藝的創新。工藝裝置的使用情況如表1。

從表1可以看到,采用原有裝置進行一定的利舊改造可滿足超過40%以上的設備利舊率。工藝裝置自2019年投運到現在,設備運行良好。

表1 工藝裝置內容及使用情況

3.4 使用原鹽以及出料硫酸鈉品質跟蹤

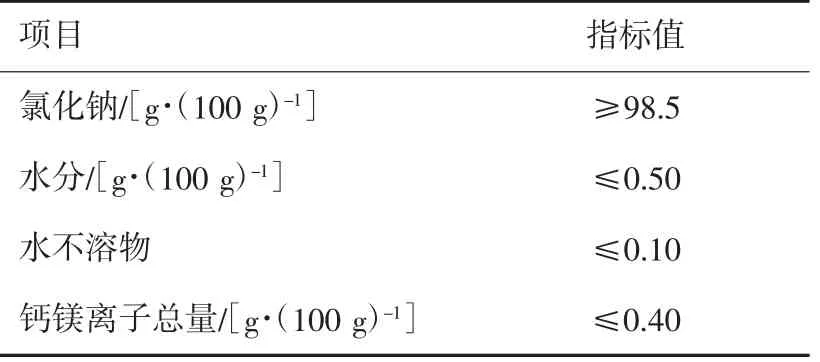

本裝置主要是采用投加氯化鈉來完成鹽水溶液中硫酸根的析出。為了防止鹽析中原鹽中雜質對高倍膜濃縮的影響,在實踐中選用了工業NaCl一級品。一級品氯化鈉鹽品質見表2。

表2 原料氯化鈉鹽情況 %

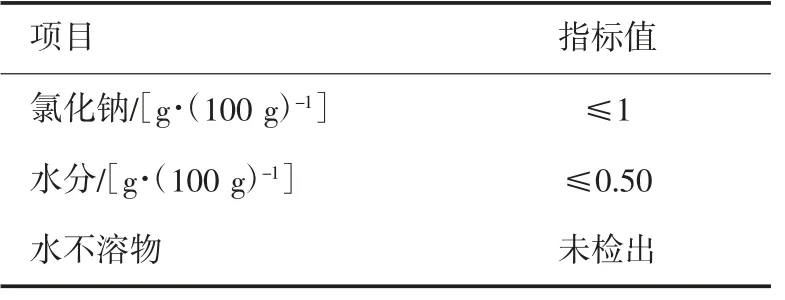

同時,在實踐中發現NaCl-Na2SO4-H2O是一種相對穩定的三元共混體系,因此實際生產過程中析出的硫酸鈉品質較為穩定。目前副產元明粉品質可達到(GB/T 6009-2003)《工業無水硫酸鈉》中二類一等品品質。實測數據見表3。

表3 產品元明粉鹽情況 %

同時對出料硫酸鈉的顆粒粒度進行了粒度分析,顆粒粒度D50(中位徑)達到115.0 μm,D90可達到678.1 μm,可完全滿足下游廠商的使用需求。具體見圖3。

圖3 鹽析法副產元明粉粒徑分析圖

4 鹽析法的生產總結

鹽析法制備元明粉的生產實踐中一些操作要點總結和探討。

(1)嚴控鹽水品質關。氯堿廠本身的鹽水品質要求極高,而改造后的工藝因為將膜分離的濃縮倍數推到一個極高的程度,因此鹽水中的痕量物質對于高倍濃縮系統就會出現一定程度的影響。通過系統的分析,有針對性的對膜濃縮液和脫硝濃水的品質進行跟蹤,確保系統穩定運行。

(2)切實落實生產責任,專人專崗。本系統的工藝流程是全新的,對于操作崗位的工人來說,也是全新的生產實踐。通過將關鍵崗位和新增崗位進行拆解,切實落實各崗位的員工職責,通過“以老帶新”、“以快帶慢”的方式,使全員盡快熟悉新工藝的崗位要求。

(3)嚴格控制生產過程的操作要求。針對調試過程中摸索的操作要領落到實處,通過對相關自控點位的全程跟蹤結合多頻次的指標分析的方法,切實保障生產裝置的工藝要求。

5 鹽析法去除硫酸根的優勢分析

通過前后改造的工業實踐,采用鹽析法去除氯堿企業鹽水體系中的硫酸根是具有工業價值的方法,主要體現如下。

(1)解決了鹽水硫酸根富集問題。通過生產裝置可以將原鹽中硫酸根從鹽水體系中去除,使得鹽水體系滿足離子膜電解法的鹽水品質需要。

(2)實現資源回收利用。將無用硫酸根轉變成一種可直接外售的商業產品,該產品可直接實現氯堿廠的副產經濟增益。

(3)可實現廠區節能減耗的目的。采用鹽析法比傳統的冷凍法動力消耗更少。前冷凍法功率為221 kW,而目前使用功率為127 kW。

(4)可利舊原有冷凍裝置的部分設備。在實踐中積極采用了冷凍裝置的部分設備,尤其是泵送裝置、儲槽設備、換熱設備等,可減少改造項目的投入。

6 結語

鹽析法去除鹽水體系中硫酸根的改造通過3年來的工業實踐證明,在建設初期可利舊使用原冷凍系統的部分設備,其生產方法完全可以滿足氯堿廠的硫酸根去除要求,副產元明粉產品持續為氯堿廠帶來經濟效益,是值得探索的工藝技術路線。