PVC生產過程中電石損耗的查定及降低電石消耗的措施

田方方,熊新陽

(新疆天業(集團)有限公司,新疆 石河子 832000)

電石是電石法聚氯乙烯生產的主要原料,在聚氯乙烯實際生產過程中,電石會在生產的各工段出現損耗。天辰化工有限公司(以下簡稱天辰化工)是一家主營聚氯乙烯和燒堿的企業,2021年聚氯乙烯產能為45萬t/a,燒堿產能為32萬t/a,電石占聚氯乙烯生產成本的75%左右,因此降低電石損耗對于企業節能降耗、降本增效具有重要意義。

1 電石損失查定

本文分工段查定PVC生產過程的電石損耗,主要包括電石庫、乙炔發生工段、乙炔清凈工段、合成工段等9個工段。

1.1 電石庫損耗

1.1.1 電石破碎損耗

查定破碎掃地灰和收塵灰的電石損耗。生產班組每班破碎間歇收集電石破碎設備周邊的掃地灰和收塵灰,準確稱重,化驗室檢測收集到的掃地灰和收塵灰的發氣量,破碎損耗電石量=實測灰分重量×(1-實測灰分發氣量/電石標準發氣量)。天辰化工該項電石損失占總損失的3.32%。

1.1.2 電石風化損耗

查定破碎前堆放電石風化損耗。隨機取不同粒度的電石6塊,編為1#、2#、3#、4#、5#、6#,在電石庫實際堆放現場定制放置,每間隔8 h取出掃除風化電石灰,稱取期末電石灰重量,化驗室檢測電石風化灰發氣量,以此類推至16 h、24 h、32 h、40 h、48 h、72 h、96 h、120 h,電石風化損耗電石量=期末電石灰重量×(1-期末電石灰發氣量/電石標準發氣量)。天辰化工該項損失占總損失的1.86%。

1.1.3 含鐵損耗

查定未破碎電石現場、破碎后輸送線除鐵器及除鐵器后的損耗。收集未破碎電石現場、破碎后輸送線除鐵器上的鐵并稱重,精確至0.01 t,抽取定量的除鐵器后的電石,統計完全反應后其砂鐵含量,含鐵損耗電石量=實測鐵質量+完全反應后電石含鐵量×除鐵后電石重量。天辰化工該項損失占總損失的1.58%。

1.1.4 輸送損耗

查定電石破碎機至發生器之間的輸送線上的輸送掃地灰和收塵損耗。收集破碎掃地灰和收塵灰并稱重或估算,化驗室檢測裝置破碎掃地灰、收塵灰發氣量,輸送損耗電石量=實測灰分重量×(1-實測灰分發氣量/電石標準發氣量)。天辰化工該項損失占總損失的0.20%。

1.2 干法乙炔發生損耗

1.2.1 發生器電石損耗

查定裝置電石渣帶出的電石損耗及干法乙炔發生器裝置掃地灰、收塵灰和設備漏電石灰損耗。化驗室檢測電石渣中水分含量及生電石含量,計算消耗1 t電石產生的電石渣中平均生電石含量,收集干法乙炔發生器裝置掃地灰、收塵灰和設備漏電石灰并稱重,化驗室檢測裝置掃地灰、收塵灰和設備漏電石灰發氣量,折算電石量,發生器損耗電石量=發生器排出的廢渣重量×(1-發生器排出的廢渣水分含量)×發生器排出的廢渣發氣量/電石標準發氣量+發生器灰分重量×(1-灰分發氣量/電石標準發氣量)。天辰化工該項損失占總損失的0.01%。

1.2.2 發生器檢修置換損耗

查定發生器檢維修置換時的乙炔氣體損耗。對發生裝置檢修置換前,依據GB 6819-2004《溶解乙炔》中方法檢測發生器內乙炔氣純度,根據發生器體積計算裝置內乙炔氣總體積,發生器檢修置換損耗電石量=發生器體積×發生器中乙炔氣體積分數/電石標準發氣量。天辰化工該項損失占總損失的0.74%。

1.3 乙炔清凈損耗

1.3.1 次氯酸鈉清凈工藝損耗

查定清凈工段排放的廢次氯酸鈉中溶解的乙炔氣損耗。化驗室采用氣相色譜法檢測排放的廢次鈉中溶解的乙炔氣含量,計算排放的廢次鈉中溶解的乙炔氣總量,次氯酸鈉清凈工藝損耗電石量=廢次氯酸鈉體積×乙炔氣體積分數/電石標準發氣量。天辰化工采用負壓脫吸技術對廢次氯酸鈉中的乙炔氣進行脫吸,效果顯著,該項損失幾乎沒有。

1.3.2 乙炔壓縮機地溝排水損耗

查定乙炔壓縮機地溝排水中溶解的乙炔氣損耗。記錄乙炔壓縮機地溝排水體積,查找壓縮機地溝排水中溶解的乙炔氣溶解度,計算查定期間壓縮機地溝排水中的乙炔氣總量,天辰化工壓縮機排水流量為5 m3/h,壓縮機排水中乙炔含量為0.92 m3/m3,乙炔壓縮機地溝排水損耗電石量=乙炔壓縮機地溝排水體積×地溝排水中乙炔氣溶解體積/電石標準發氣量。天辰化工該項損失占總損失的1.96%。

1.4 合成工段損耗

1.4.1 乙炔氣炭化損耗

由于后轉化器反應炭化較少,可以忽略不計。查定前轉化器報廢時的觸媒重量。查前轉化器新觸媒裝填時每臺轉化器用量及報廢時前轉化器中觸媒重量,天辰化工報廢時觸媒的平均質量為7.1 t,觸媒新填裝時質量為5.9 t,乙炔氣炭化損耗電石量=(前轉化器報廢時觸媒重量-前轉化器新裝觸媒重量)×前轉化器臺數/(電石標準發氣量×乙炔氣密度×0.92)。天辰化工該項損失占總損失的0.008%。

1.4.2 轉化器翻觸媒置換損耗

查前轉化器和后轉化器翻觸媒過程中排放乙炔及氯乙烯量。化驗室依據GB 6819-2004《溶解乙炔》中方法檢測前轉化器和后轉化器中乙炔、氯乙烯含量,轉化器翻觸媒置換損耗電石量=(轉化器體積-轉化器裝填觸媒體積)×轉化器臺數×(乙炔氣體積分數+氯乙烯體積分數)/電石標準發氣量。天辰化工該項損失占總損失的0.112%。

1.4.3 堿洗塔排水損耗

查定堿洗塔排水中乙炔、氯乙烯溶解量。記錄液位,統計堿洗塔廢堿液的排放量,依據GB 6819-2004、HJ/T 34-1999中乙炔、氯乙烯在堿液中的溶解度,堿洗塔排水損耗電石量=廢堿液排放體積×(乙炔氣體積分數+氯乙烯體積分數)/電石標準發氣量。天辰化工該項損失占總損失的0.88%。

1.5 精餾工段損耗

1.5.1 精餾高沸物損耗

查定精餾高沸物副產物。根據儲槽液位統計產生的高沸物,精餾高沸物損耗電石量=精餾高沸物重量×乙炔摩爾質量/(高沸物摩爾質量×乙炔氣密度×電石標準發氣量)。天辰化工該項損失占總損失的19.34%。

1.5.2 精餾尾氣放空損耗

查定精餾尾氣乙炔氣和氯乙烯放空量。統計精餾尾氣排放量,檢測放空尾氣中乙炔、氯乙烯含量,精餾尾氣放空損耗電石量=精餾尾氣放空總體積×(乙炔氣體積分數+氯乙烯體積分數)/電石標準發氣量。天辰化工該項損失占總損失的37.92%。

1.6 聚合工段損耗

1.6.1 置換聚合釜未回收氯乙烯單體損耗

查定置換聚合釜未回收氯乙烯單體。測量聚合釜的壓力、溫度和體積,根據理想氣體狀態方程式PV=nRT計算未回收的單體損耗量,置換聚合釜未回收氯乙烯單體損耗電石量=聚合釜壓力×聚合釜體積/(理想氣體常數×聚合釜溫度)×氯乙烯單體摩爾質量×噸單體電石消耗。天辰化工該項損失占總損失的0.001%。

1.6.2 單體回收壓縮冷凝損耗

查定單體回收尾氣放空氯乙烯。統計單體回收尾氣排放量,依據HJ/T 34-1999《固定污染源排氣中氯乙烯的測定氣相色譜法》中方法檢測放空尾氣氯乙烯含量,單體回收壓縮冷凝損耗電石量=單體回收尾氣排放量×氯乙烯體積分數/電石標準發氣量。天辰化工該項損失占總損失的0.029%。

1.6.3 塑化物損耗

查定清理過濾器和清理聚合釜塑化物。收集查定期間過濾器和聚合釜塑化物并稱重,塑化物損耗電石量=塑化物重量×噸聚氯乙烯消耗電石量。天辰化工該項損失占總損失的0.10%。

1.7 干燥工段損耗

1.7.1 干燥清理系統損耗

查定清理干燥床、干燥管、離心機外轉鼓機、絞龍輸送機上PVC樹脂量。收集干燥系統清理的PVC樹脂并稱重,干燥清理系統損耗電石量=干燥系統清理的PVC樹脂重量×噸聚氯乙烯消耗電石量。天辰化工該項損失占總損失的0.82%。

1.7.2 干燥尾氣帶走損耗

查定干燥單元尾氣。記錄干燥尾氣量,依據HJ 836-2017《固定污染源廢氣低濃度顆粒物的測定重量法》中的方法檢測固體顆粒物含量,天辰化工干燥一期尾氣風量為27.1萬m3/h,干燥二期尾氣風量為27.4萬m3/h,一期含固量為9.1 mg/m3、二期含固量為8.2 mg/m3,干燥尾氣帶走電石量=干燥尾氣總體積×(尾氣中固體顆粒物含量×噸聚氯乙烯消耗電石量+尾氣中氯乙烯含量×噸氯乙烯消耗電石量)。天辰化工該項損失占總損失的0.77%。

1.7.3 洗滌塔排水系統損耗

查定生產過程洗滌塔排水。記錄洗滌塔排水體積,依據GB 11901《水質 懸浮物的測定 重量法》中方法測定生產過程中洗滌塔排水的含固量,洗滌塔排水系統損耗電石量=排水總體積×排水中固體含量×噸聚氯乙烯消耗電石量。天辰化工該項損失占總損失的5.26%。

1.8 包裝工段損耗

1.8.1 掃地廢料損耗

查定包裝掃地廢料。收集查定期間包裝工序的掃地PVC樹脂并稱重,天辰化工每月掃地料約為12 t,掃地廢料損耗電石量=掃地廢料總重量×噸聚氯乙烯消耗電石量。天辰化工該項損失占總損失的2.72%。

1.8.2 包裝帶差額損耗

查定包裝袋差額包裝總量。統計包裝袋差額總質量,天辰化工每月包裝袋差額總質量約為38 t,包裝袋差額損耗電石量=包裝袋差額總質量×噸聚氯乙烯消耗電石量。天辰化工該項損失占總損失的8.33%。

1.9 廢水損耗

查定生產過程外排廢水。記錄查定期間外排廢水總量,分別依據HJ 639和GB 11901測定生產過程中外排廢水中的氯乙烯含量及含固量,廢水損耗電石量=外排廢水體積×(廢水中固體含量×噸聚氯乙烯消耗電石量+廢水中氯乙烯含量×噸氯乙烯消耗電石量)。天辰化工該項損失占總損失的14.04%。

1.10 不同工段電石損耗情況對比

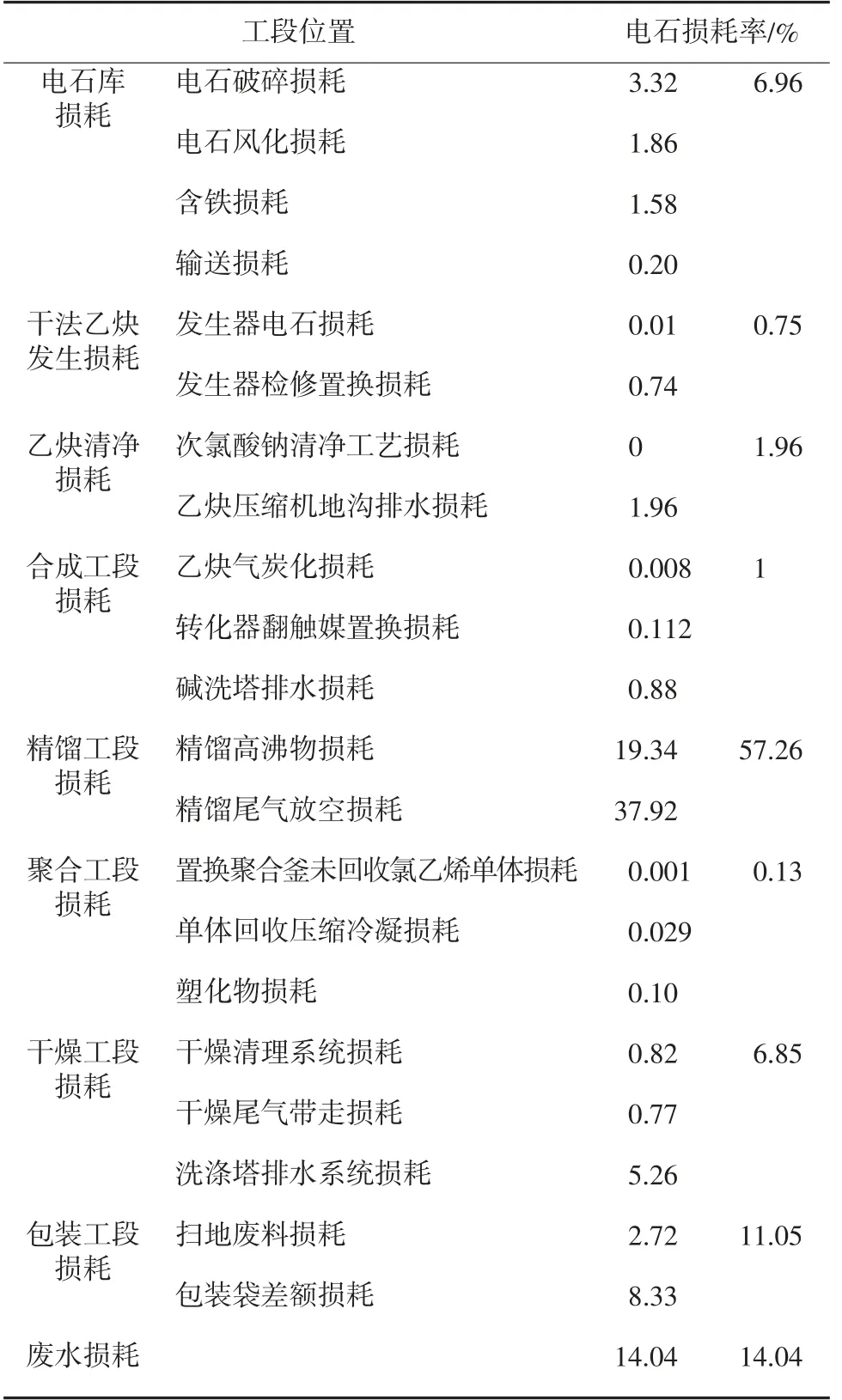

通過對不同工段電石損耗進行核算,各工段電石損耗率見表1,損耗對比圖見圖1。

由表1和圖1可見,天辰化工損耗電石量最大工段是精餾工段,占到了總損失的57.26%,其中精餾工段尾氣放空電石損失量占總損失量的37.92%,聚合工段、干法乙炔發生、合成工段損失量最小,分別占總損失的0.13%,0.75%,1%,各工段損失電石量由大到小順序為:精餾工段>廢水損耗>包裝工段>電石庫>干燥工段>乙炔清凈工段>合成工段>干法乙炔發生工段>聚合工段。

圖1 不同工段電石損耗對比圖

表1 不同工段電石損耗率

2 降低電石耗措施

針對以上各工段電石損耗情況,天辰化工擬采用以下措施來減少電石損耗,降低企業運行成本。

2.1 電石庫

2.1.1 電石先進先用,降低電石料倉風化

電石做到先進先用,降低非異常天氣的電石庫存,將電石庫盤活,降低電石因堆放風化,減少電石庫內小顆粒電石風化,確保電石存放不超過8 h,每日可減少風化量8.6 t。

2.1.2 新增電石密封緩沖料倉

新建通氮氣保護的電石碎料緩沖鋼倉,降低原料存儲期間的電石風化率,提升電石破碎技術自動化程度,運用自動化高的電石破碎設備,配套建設全自動除塵裝置、氣流輸送裝置、密閉輸送電石設備及安全保護裝置,減少無組織揚塵,降低電石損耗,年可節約電石9 271 t。

2.1.3 安裝氣流輸送設備,提高收塵灰利用效率

在除塵器裝置底部安裝氣流輸送設備,收塵灰經過氣流設備進入粗斗提機,進入后續工段,供發生器使用,將除塵電石灰回收利用,提高收塵能力,改善生產環境,降低車間電石消耗的同時可防止電石灰的二次污染,按照車間除塵器每天可產生20 t除塵電石灰計算,可節約電石約8.8 t。

2.2 改造發生器,延長發生器使用周期

發生器進行密閉循環改造,洗滌水不經過增稠器板換,全部進入發生器反應使用,減少洗滌水帶走乙炔氣。進行變頻控制改造,精準控制發生器注水量,提高單臺發生器運行時間1個月以上。

2.3 精餾工段

2.3.1 增加氯乙烯凈化脫水裝置,減少精餾放空

增加氯乙烯凈化脫水裝置,將進入精餾的粗氯乙烯含水量降至100×10-6以下,減少精餾單體中的水分,降低精餾尾氣的結冰速率,同時降低低塔尾氣冷凝器內結冰的速率,延長低塔尾氣冷凝器的化冰周期,有效減輕低塔負荷,減少尾氣中氯乙烯的含量,減少精餾的放空,年可節約電石30 t。

2.3.2 增加變壓吸附,提高精餾尾氣處理能力

在原有裝置的基礎上增加變壓吸附裝置,提高精餾尾氣處理能力,關閉精餾低塔系統的尾氣放空,減少原料氣乙炔和產品氣氯乙烯的浪費,全部回收精餾低塔系統排出尾氣中的乙炔和氯乙烯氣體,年可節約電石1 200 t。

2.4 優化產品配方,減少干燥損失

通過生產控制及配方的優化調整,降低小顆粒樹脂在粒徑分布的占比,提高樹脂粒徑分布的集中度,減少干燥損失,年可節約電石200 t。

2.5 多措并舉,減少包裝損耗

(1)不定期調整包裝機稱重參數,不定期對自動稱重機進行校驗,減少自動稱重機誤差,確保稱重準確。

(2)增加包裝機卸料除塵裝置,定期清理、更換布袋式除塵器濾袋,增加除塵器卸料頻次,提高除塵效果,減少掃地廢料。

(3)保證儀表氣的穩定,減少開袋、縮袋的不正常因素,降低包裝損耗。

2.6 提高廢水中資源回收率,減少廢水損耗

(1)優化配方,減少外排廢水中細料含量。

(2)在離心機母液水出水增加壓濾機裝置,增加母液水樹脂回收量。

(3)對廢水汽提塔進行改進,將廢水汽提放空管線并至氯乙烯無組織排放回收氣系統。

3 結語

日益銳減的電石資源及電石法聚氯乙烯帶來的環保問題不容忽視,這就要求整個電石及電石法聚氯乙烯行業要加大創新力度,從催化劑(抓緊研制無汞催化劑,早日實現中國電石法聚氯乙烯無汞化發展)、設備工藝革新(淘汰落后小產能,改進生產設備,減少設備跑、冒、滴、漏帶來的電石損失,加快研發應用新工藝,從技術層面降低電石消耗)、人員(制定詳細可行的操作管理制度,強化培訓考核,降低人為因素帶來的電石損耗)等多方面加強管理,多管齊下,切實降低電石法聚氯乙烯的電石消耗,促進經濟及環境的協同健康發展。