氯堿企業非蒸發結晶零排放資源化應用研究

張偉星,梁 鵬,馬永紅,唐 浩,楊瑞龍,王凱楓

(內蒙古億利化學工業有限公司,內蒙古 鄂爾多斯, 014300)

近年來,中國污水處理和水污染治理效果顯著,但是污水資源化利用水平仍然偏低,2021年1月13日,國家發展改革委聯合九部門印發了《關于推進污水資源化利用的指導意見》(以下簡稱《指導意見》),《指導意見》將污水資源化納入國家戰略,這是國家層面首次針對污水資源化提出的綱領性文件,將污水資源化作為節水開源的重要內容。2021年12月29日,工業和信息化部、國家發展改革委、科技部、生態環境部、住房城鄉建設部、水利部聯合印發《工業廢水循環利用實施方案的通知》(以下簡稱“《通知》”)。《通知》提出主要目標:到2025年,力爭規模以上工業用水重復利用率達到94%左右,鋼鐵、石油化工、有色等行業規模以上工業用水重復利用率進一步提升,紡織、造紙、食品等行業規模以上工業用水重復利用率較2020年提升5%以上,工業用市政再生水量大幅提高,萬元工業增加值用水量較2020年下降16%,基本形成主要用水行業廢水高效循環利用新格局。《通知》要求石化行業強化用水強度控制,在煉油、現代煤化工、烯烴、芳烴、甲醇、化肥、氯堿、純堿、硫酸、涂料等重點用水子行業有序開展用水審計、水平衡測試、節水診斷工作,發布重點產品水效“領跑者”指標,大力推動高濃度有機廢水處理回用、智慧用水管控系統等廢水循環利用先進裝備技術工藝,提升用水重復利用率,降低廢水排放量。

對于氯堿企業,只有通過提高污水資源化利用效率,才可提升用水重復利用率,降低廢水排放量,目前最迫切的問題就是如何在生產中科學有效又經濟地處理濃鹽水,濃鹽水占廢水處理總量的比例高達30%~40%,目前氯堿行業內的現狀是通過蒸發結晶處理濃鹽水,水分蒸發后就可以提取出鹽分,但這種方法不經濟且能耗高。內蒙古億利化學工業有限公司立足自身平臺優勢,攜手鄂爾多斯市永勝污水處理有限公司,充分發揮永勝污水公司的技術研發優勢,采用非蒸發結晶工藝,不但實現了零廢水排放,而且還實現了氯化鈉鹽水的資源化利用。

1 生產現狀

內蒙古億利化學工業有限公司目前已建成50萬t/a聚氯乙烯、40萬t/a離子膜燒堿、2×50 kW自備電站及配套工程項目。

1.1 廢水情況

內蒙古億利化學工業有限公司廢水全部排入鄂爾多斯永勝污水處理有限公司進行處理,全廠廢水排放一覽表見表1,各排污點排污比例及含鹽量見圖1,廢水水質指標見表2。

表2 廢水水質指標

圖1 各排污點排污量占比及含鹽量

1.2 實施工藝

針對內蒙古億利化學全廠廢水按照不同水質分別進行處理,遵循源頭控制、清污分流、污污分治、深度處理、分治活用的原則,將可重復利用的全部回用于工藝中,可生化處理的排到污水處理廠生化處理系統,其余清凈下水排至清凈下水系統處理后進行超濾反滲透處理,產水回用到生產系統,濃水進一步深度處理。

聚合/廢水汽提排水、聚氯乙烯漿料離心過濾母液、全廠設備及地面沖洗水(不包括含汞廢水處理裝置區)、全廠生活污水送入生化污水處理系統經生物接觸氧化工藝處理后送至超濾反滲透處理系統進一步處理。循環水排污、自備電廠化水站排水、聚氯乙烯生產循環水、聚氯乙烯生產裝置區脫鹽水站排污作為清凈下水直接送入超濾反滲透處理系統處理。反滲透合格水主要用于脫鹽水補充水,回用到生產裝置,濃水經海淡膜深度濃縮后,剩余15%高濃鹽水進入非蒸發結晶零排放資源化工藝,非蒸發結晶零排放資源化工藝路線見圖2。

(1)芬頓系統

次氯酸鈉進水進入芬頓處理系統,由亞鐵離子與過氧化氫組成的體系,也稱芬頓試劑,它能生成強氧化性的羥基自由基,在水溶液中與難降解有機物生成有機自由基使之結構破壞,最終氧化分解。芬頓氧化法可有效地處理含硝基苯、ABS等有機物的廢水及用于廢水的脫色、除惡臭。

(2)濃水再濃縮系統

本單元采用四級串聯卷式RO膜對污水站反滲透濃水進行再次濃縮,同時在四級卷式RO膜的作用下,污水站反滲透濃水中產出進水量約30%的再生水(產品水),排出70%的濃縮濃水。再生水經管道返回工業給水系統作為生產用水使用,濃縮濃水經泵提至納濾系統。

(3)納濾系統

本單元采用二級串聯納濾膜對濃縮濃水進行水質分離,利用納濾膜的選擇透過性,將濃縮濃水中的Na+及Cl-從其中分離出來,進入納濾產水一側,最終在膜內外側壓力及選擇透過作用下,產水一側聚集了以Na+及Cl-為主的鹽離子,同時產水中也含有少量的COD、有機碳、NH3-N等成分,納濾膜的另一側則聚集了極少量的Na+、Cl-及其他鹽離子。納濾單元的產水為含有氯化鈉成分的鹽溶液,同時含有少量的COD、有機碳、NH3-N等成分;納濾系統的排水則為去掉大部分氯化鈉鹽分的濃水。納濾單元氯化鈉產水進入高級氧化系統,納濾系統排出的濃水則進入軟化系統。

(4)高級氧化系統

項目設置2套高級氧化系統,1套設置于納濾系統產水之后,1套設置于產品水池之前,利用氧化工藝(通入臭氧)將氯化鈉鹽溶液中的COD、有機碳、NH3-N等成分進行化學氧化降解,同時使其中較大的分子鏈打散成小的分子鏈,便于雜質的去除。

(5)多介質過濾系統

本單元設置1套多介質過濾器,填料為石英砂,用于過濾二級高級氧化系統產出的氯化鈉溶液中的雜質分子及絮凝體,提高產品氯化鈉溶液純度。

(6)活性炭過濾系統

本單元設置1套活性炭過濾系統,填料為活性炭顆粒,與多介質過濾單元組合運行,用于吸附氯化鈉溶液中的色度、微量雜質離子等,提高產品氯化鈉溶液的純度。經活性炭過濾系統后的氯化鈉溶液進入二級氧化系統,經二級氧化后進入產品水池暫存。

(7)軟化、壓濾系統

納濾系統后排出的濃水分別進入現有軟化系統及新建軟化系統,在軟化系統內設置二級軟化反應槽,通過加藥系統向反應槽內加入適量的石灰及純堿溶液,使濃水中的重金屬離子以氫氧化物沉淀的形式從濃水中脫離出來,最終使濃水中總硬度降低,通過壓濾的形式實現固液分離,經鑒定該壓濾泥餅為二類固廢,壓濾清液直接進入冷凍裝置,既可減輕后續冷凍環節的設備壓力,又保障了冷凍出硝的品質。

(9)冷凍系統

當冷凍系統溫度為-5~5℃時,十水硫酸鈉結晶析出,用配套離心機分離出固態十水硫酸鈉(芒硝),清液可直接返回到系統前端,如此反復,實現非蒸發結晶零排放。

1.3 氯化鈉鹽水控制指標(見表3)

2 工藝優點

(1)生活污水和次鈉廢水分別單獨進行預處理后,再與電廠循環廢水和化工循環廢水一同進入深度處理單元進行統一處理,可減少深度處理單元前序設備的處理量及設備占地面積,進而減小設備的投入成本和運行能耗;

(2)根據生活污水和次鈉廢水不同的水質情況,分別經過不同的預處理單元,使深度處理單元的進水水質穩定,保證了后續的分鹽效果,進而使得分鹽后獲得的氯化鈉鹽水能夠達到回用于燒堿廠的指標要求,無需進行氯化鈉的結晶,降低了系統能耗,簡化了廢水處理流程;

(3)將二級納濾的濃水返回至一級納濾膜裝置重新進行分鹽,可提高氯化鈉鹽水的回收率以及芒硝產品的品質,同時也提高了資源利用率。

3 實施后效果

3.1 節水效果明顯

億利化學以BOT模式與鄂爾多斯市永勝污水處理有限公司合作研發,實現了非蒸發結晶廢水零排放,處理后的中水返回各生產裝置使用,產生的氯化鈉鹽水回用于億利化學燒堿廠,完全通過“非蒸發結晶”工藝實現“零”廢水排放,也極大提高了廢水回用率和重復利用率,也讓公司成為了鄂爾多斯市節水型企業,各產品實際用水單耗均低于內蒙古自治區《行業用水定額》(DB15/T385-2020)先進值水平。

2020年公司取用外購水5 330 339 m3,其中燒堿分廠用水132 002 m3,聚氯乙烯分廠用水7 290.9 m3,乙炔分廠用水1 652 690.53 m3,水務廠用水1 087 606.57 m3,熱動廠用水2 325 694 m3,塑業、冀東工業水74 788 m3,其他辦公生活水50 267 m3。2020年重復利用水量232 940 270 m3。污水處理量2 119 594 m3,回用水2 119 594 m3,排水量為0。

依據GBT7119-2018《節水型企業評價導則》中水重復利用率以及廢水回用率計算公式,重復利用率按下式計算。

R=Vr/(Vi+Vr)×100%

式中:R為重復利用率;Vr為在一定計量時間內企業的重復利用水量,m3;Vi為在一定計量時間內企業的重復利用水量,m3。

廢水回用率按下式計算。

Kw=Vw/(Vd+Vw)×100%

式中:Kw為廢水回用率;Vw為在一定計量時間內,企業對外排廢水自行處理后的回用水量,m3;Vd為在一定計量時間內,企業的排水量,m3。億利化學公司水資源消費指標匯總表見表4。

表4 億利化學公司水資源消費指標匯總表

3.2 氯化鈉鹽水水質穩定

從廢水中分離出的氯化鈉鹽水資源化回用到億利化學燒堿廠,兩年來一直很平順,離子膜也沒有任何異常表現。氯化鈉鹽水(表中簡稱“分鹽水”)水質對比見表5。

表5 分鹽水與燒堿其他鹽水水質對比表

二價濃鹽水(含重金屬、泥、雜質)通過冷凍的工藝提取出十水硫酸鈉,作為產品直接外售或作為生產碳酸鈉、碳酸氫鈉的主要原料加以資源化利用,剩余濃水通過氧化、超聲波、軟化、壓濾等工藝處理后,可直接回流到污水處理系統,如此返復循環,則不需要蒸發結晶就實現了零廢水排放。

3.3 無“危廢”產生

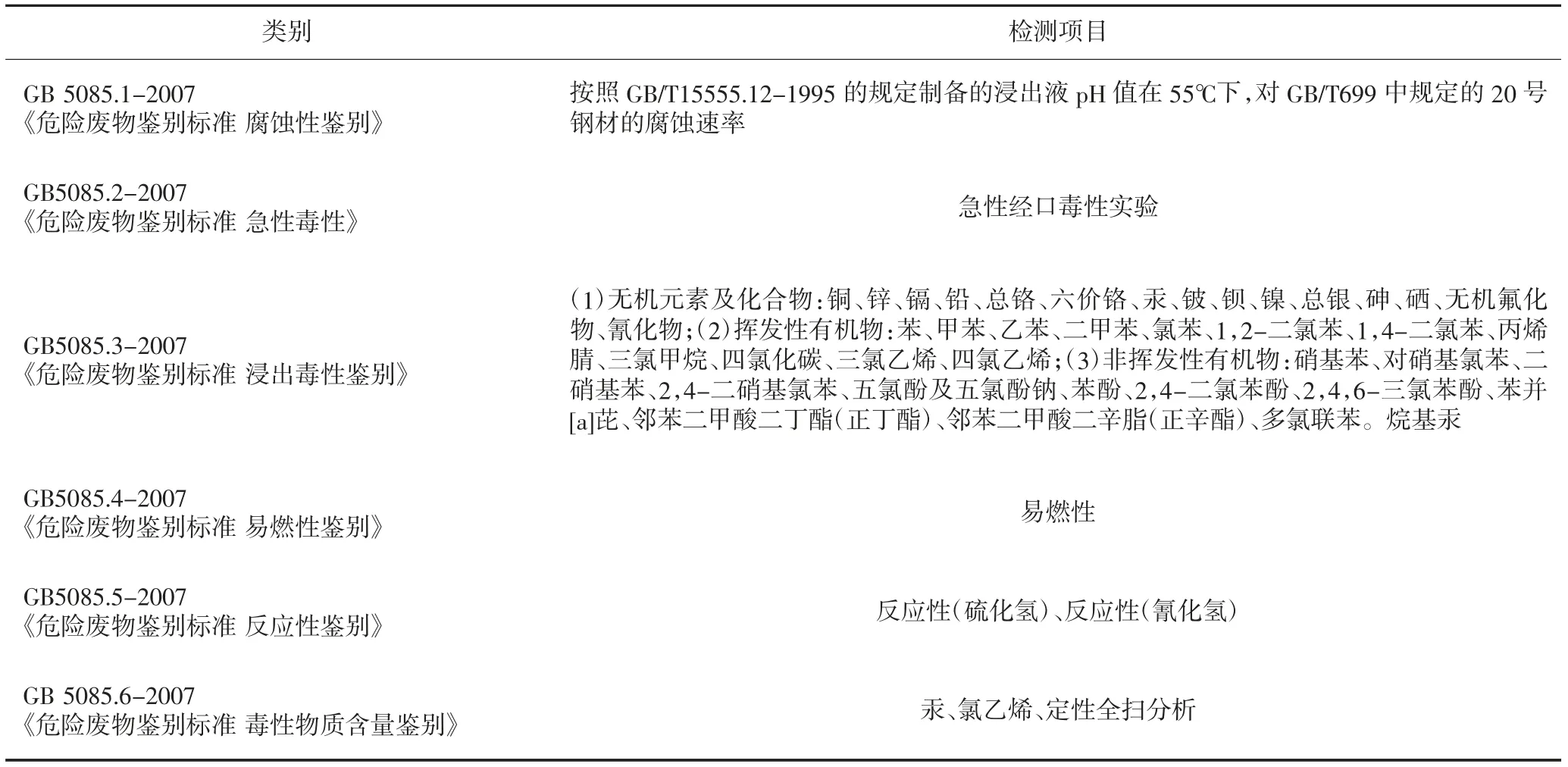

根據GB 5085.7-2019《危險廢物鑒別標準通則》中規定:固體廢物依據(GB 5085.1-GB 5085.6)鑒別標準進行鑒別,凡具有腐蝕性、毒性、易燃性、反應性等一種或一種以上危險特性的,屬于危險廢物。

2021年,內蒙古億利化學工業有限公司委托內蒙古環投環境損害司法鑒定中心對實現非蒸發結晶零排放資源化利用后,針對全工藝流程產生的污泥進行了危廢鑒定,分別對芬頓污泥、生化污泥、軟化污泥進行檢測,“危廢”檢測項目見表6。

表6 “危廢”檢測項目

(1)腐蝕性

廢水芬頓及生化處理系統污泥樣品的pH值為8.19~8.52,對GB/T 699中規定的20號鋼材的腐蝕速率為0.124~0.176 mm/a;濃水軟化系統污泥樣品的pH值為10.83~10.99,對GB/T 699中規定的20號鋼材的腐蝕速率為0.0619~0.158 mm/a;所有樣品均未超出GB 5085.1-2007《危險廢物鑒別標準腐蝕性鑒別》要求。

(2)急性毒性

廢水芬頓及生化處理系統污泥樣品對KM小鼠的急性經口毒性LD50>200 mg/kg,不具備危險廢物的急性經口毒性特征;濃水軟化系統污泥樣品對KM小鼠的急性經口毒性LD50>200 mg/kg,不具備危險廢物的急性經口毒性特征;所有樣品均符合GB 5085.2-2007《危險廢物鑒別標準 急性毒性》要求。

(3)浸出毒性

廢水芬頓及生化處理系統污泥樣品浸出液中的鋅、鉛、汞、砷、硒、氟化物、氰化物等7個項目有檢出,其他項目未檢出,檢出項目濃度均未超出GB 5085.3-2007《危險廢物鑒別標準 浸出毒性鑒別》要求。濃水軟化系統污泥樣品浸出液中的銅、鋅、鉛、汞、砷、硒、氟化物、氰化物等8個項目有檢出,其他項目未檢出,檢出項目濃度均未超出GB 5085.3-2007《危險廢物鑒別標準浸出毒性鑒別》要求。

(4)易燃性

廢水芬頓及生化處理系統污泥樣品不具易燃性;濃水軟化系統污泥樣品不具易燃性;所有樣品均符合GB 5085.4-2007《危險廢物鑒別標準易燃性鑒別》要求。

(5)反應性

廢水芬頓及生化處理系統污泥樣品的反應性(硫化氫)的檢測結果為2.71-13.2 mg/kg,反應性(氰化氫)未檢出;濃水軟化系統污泥樣品的反應性(硫化氫)、反應性(氰化氫)均未檢出;檢出項目濃度遠低于GB 5085.3-2007《危險廢物鑒別標準反應性鑒別》標準限值要求。

(6)毒性物質含量

廢水芬頓及生化處理系統污泥和濃水軟化系統污泥樣品的有毒物質氯乙烯未檢出,廢水芬頓及生化處理系統污泥和濃水軟化系統污泥樣品按汞折算的毒性物質硝酸亞汞或氯化汞有檢出,檢出的毒性物質均符合GB 5085.6-2007《危險廢物鑒別標準 毒性物質含量鑒別》要求。

5 結論

本文通過介紹億利化學公司依托燒堿廠用鹽平臺采用非蒸發結晶零排放資源化工藝,從濃鹽水末端分出的氯化鈉鹽水全部回用到燒堿廠,本案例為實現非蒸發結晶零排放資源化應用案例,從2020年4月17日起至今,億利化學燒堿廠生產持續穩定,廢水回用率實現100%,水重復利用率達到97.76%,工藝過程中產生的污泥全部為一般固廢。