采煤機行星架鑄造工藝優化

袁岳東

常熟天地煤機裝備有限公司 江蘇蘇州 215500

1 序言

行星架作為采煤機齒輪傳動系統最為重要的輸出構件,其結構復雜,在采煤機作業過程中承受很大的力矩。由于井下工作環境惡劣、采煤機工作時間長、強度大,使行星架在使用過程中容易發生變形,甚至斷裂等故障,導致采煤機停機,甚至發生安全事故[1-3],因此行星架必須具有優異的力學性能。行星架一般采用鑄造工藝生產,先鑄造成結構和尺寸接近成品的毛坯,再經機加工和熱處理獲得滿足組織性能要求的成品。因此,為保證采煤機的安全運行,行星架需具有高的鑄造質量。

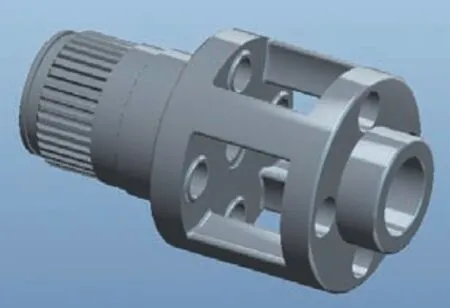

圖1所示為某機型采煤機行星架的三維實體。該行星架上下兩個側板間的4個三角形支撐立柱的長度較為細長,結構復雜,在鑄造時易形成熱節分散,不利于補縮。另外,各個熱節之間的補縮通道又不暢通,極易產生疏松、縮孔、裂紋、夾渣和砂眼等鑄造缺陷。目前,我公司采煤機零件毛坯鑄件合格率在80%左右,而行星架毛坯鑄件合格率更低。行星架的鑄造質量已嚴重制約企業的高質量發展。為解決此問題,必須改進現有鑄造工藝,提升行星架的鑄造質量。

圖1 某機型采煤機行星架三維實體

經過多年的發展,有限元模擬已廣泛應用于鑄造生產。通過有限元模擬,闡明鑄造缺陷的形成原因,可為工藝的改善提供理論指導。有限元模擬在風電和汽車行星架鑄造工藝改善中有較多應用,并取得了顯著的成效[4-6]。因此,本文擬采用有限元軟件模擬采煤機行星架的鑄造過程,闡明缺陷形成的原因,并提出工藝改進方法,最終獲得優化的采煤機行星架鑄造工藝。

2 原鑄造工藝的不足

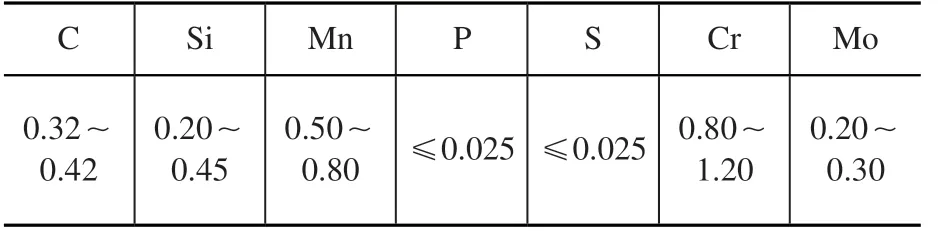

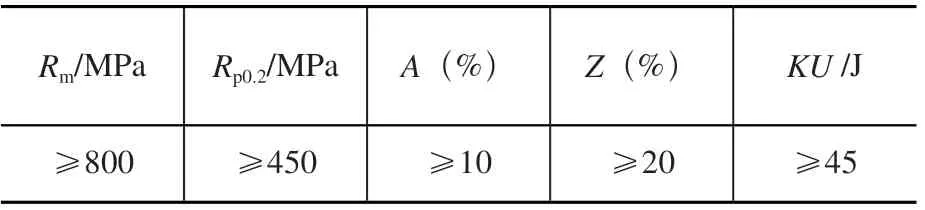

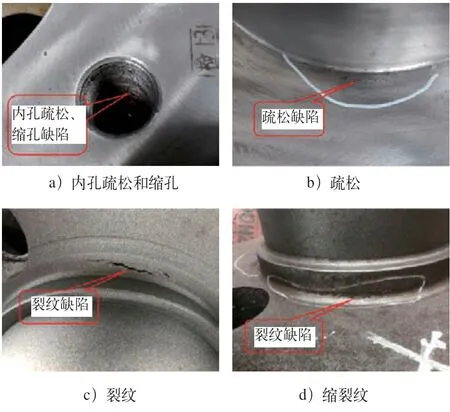

行星架材質為ZG42CrMo,輪廓尺寸為φ694mm× 697mm,主要壁厚40~70mm,局部壁厚>200mm,鑄件凈重為700kg,毛重為930kg。化學成分和力學性能要求分別見表1、表2。圖2所示為行星架的原鑄造工藝方案。由于原鑄造工藝方案設計不完善,致使殼體中部連接上下殼體的4個立柱內部出現疏松、縮孔等鑄造缺陷,如圖3所示。產生缺陷的主要原因是行星架上部圓柱體與4個立柱相交部位壁厚較小,在澆注過程中該位置鋼液冷卻、凝固較快,從而阻斷了冒口補縮通道,因此在4個立柱內部極易出現疏松、縮孔等缺陷。

表1 行星架ZG42CrMo的化學成分(質量分數)(%)

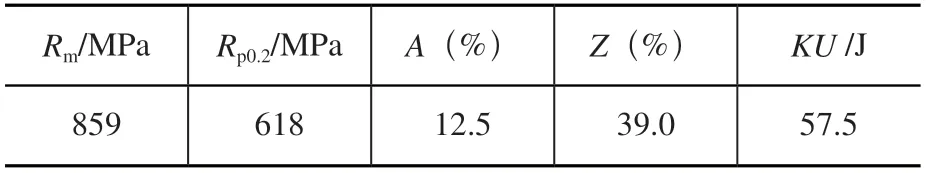

表2 行星架ZG42CrMo的力學性能(調質后)

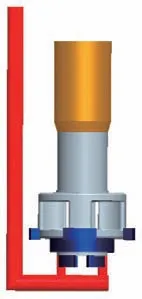

圖2 采煤機行星架的原鑄造工藝方案

圖3 原鑄造方案生產采煤機行星架鑄件中的缺陷

3 鑄造工藝優化

(1)鑄造工藝方案確定 鑄件采用整體實樣模砂箱造型生產方式,根據鑄件結構特點,考慮到有利于造型操作,將分型面設在行星架上部圓柱體與下部相交部位平面,圓柱體朝上。

(2)主要工藝參數

1)鑄造收縮率:行星架殼體內部結構復雜,壁厚懸殊較大,鑄造收縮率整體選取為2.0%。

2)機加工余量:根據鑄造手冊,依據鑄件的最大尺寸,參考以往的生產經驗,確定鑄件的機加工余量為上面15mm、下面10mm、側面13mm、軸孔13mm。

(3)木模修改 將舊木模冒口臺全部拆除,按更改圖位置、尺寸制作冒口臺及補貼,冒口定位板統一厚度為15 ~18mm,冒口臺及補貼周邊圓角按R30mm做出。檢查外模和芯盒所有附砂面,如有油漆脫落、龜裂、勾砂等缺陷,則需全部修復。

(4)造型材料 為保證行星架鑄件的質量及尺寸精度,鑄件砂型及砂芯均采用樹脂砂制作。砂型表面涂刷醇基鋯英粉涂料三遍,易粘砂部位多刷兩遍涂料,保證光滑均勻。在砂型的易粘砂部位及圓角處放置適量的鉻鐵礦砂。

(5)冒口設計 利用Proe三維繪圖軟件對行星架進行三維制圖。根據以往的生產經驗,對行星架殼體進行補縮區域的初步劃分,每個補縮區域對應一個冒口進行補縮。通過冒口補縮部位熱節的大小確定冒口模數,最終確定采用4個保溫暗冒口,1個保溫明冒口。

(6)鑄造模擬 根據初步確定的鑄造工藝方案,對行星架用不同的冒口的形狀、大小、位置,澆注系統的澆道數量及位置,以及冷鐵的數量及擺放位置分別進行模擬分析驗證。

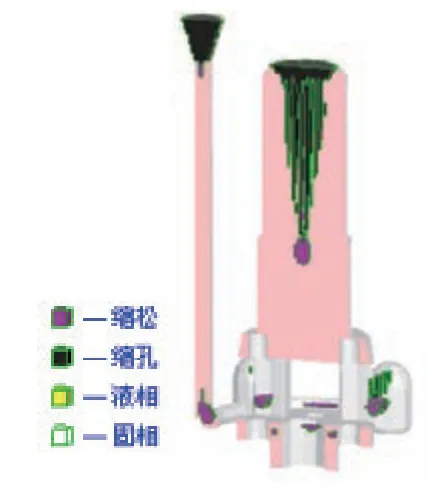

1)模擬方案1:模擬結果如圖4所示。模擬顯示,該方案生產的鑄件質量較原工藝方案生產的鑄件質量有了很大改善,無明顯可見大面積的疏松、縮孔等宏觀缺陷,但還存在細微的14處疏松、94個縮孔等缺陷。

圖4 模擬方案1的結果

2)模擬方案2:模擬方案2中將側澆注變成下注式澆注,模擬結果如圖5所示。模擬顯示,該方案生產的鑄件質量相比原工藝方案生產鑄件的質量有顯著改善,無明顯可見大面積的疏松、縮孔等宏觀缺陷。縮孔相比模擬1的鑄件有了明顯減少,但細微疏松有了顯著增加。

圖5 模擬方案2的結果

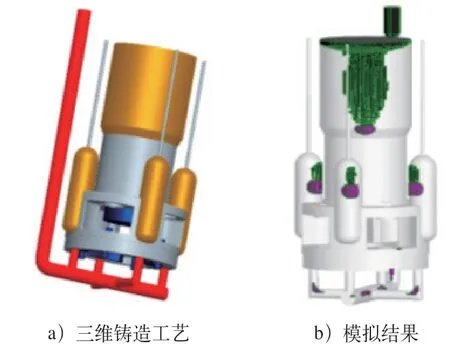

3)模擬方案3:綜合分析模擬方案1和模擬方案2中存在的問題,對鑄造工藝進行優化,并通過模擬軟件進行分析計算驗證形成最終工藝方案,模擬結果如圖6所示。由圖6可知,冒口補縮滿足鑄件質量要求,再進一步細化模擬將冒口的尺寸降到最小,以達到降低成本的目的,并最終確定冒口和外冷鐵的數量及大小。

圖6 模擬方案3

(7)澆注系統 根據鑄件的結構特點,采用底反式澆注系統,使鋼液上升平穩,以避免出現紊流現象,有利于保證鑄件的內部質量。澆注系統設計成開放式,以達到快速澆注的目的,從而減少鑄型由于長時間處于鋼液輻射的熱作用下引起的表面開裂、脫落,以及局部過熱和沖砂等造成的夾砂、裂紋和包砂等缺陷。所有澆注系統均由陶瓷管組成。

4 鑄造工藝優化后的效果

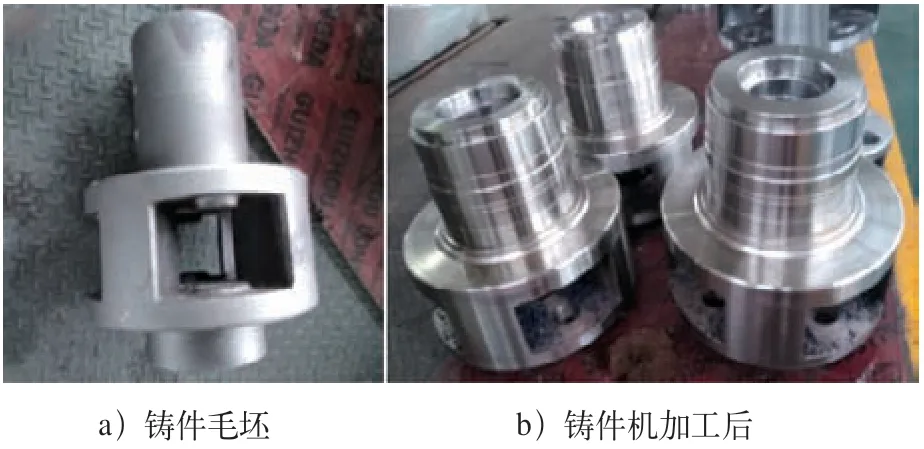

采用優化后的鑄造工藝方案生產了10批次共25個行星架,除1件由于切割冒口不當引起切割面產生裂紋外,其余鑄件經粗加工后檢測未發現疏松、縮孔和裂紋等宏觀缺陷,鑄件全部合格。鑄件經二級無損檢測,無明顯疏松、縮孔、裂紋等微觀缺陷,如圖7所示。

圖7 工藝改進后的行星架鑄件

采用優化工藝方案生產的行星架鑄件整體質量得到提升,從鑄件初始狀態(鑄件正火交貨)的力學性能得到明顯改善方面可得到驗證。由于鑄件缺陷得到有效控制,鑄件的致密度增加,微觀組織改善,所以使行星架熱處理工藝的質量也得到保證。調質工藝中的淬火冷卻由原來的油基淬火冷卻介質改為較為劇烈的水基淬火冷卻介質,增加了行星架的淬火硬度及有效硬化層深度,使行星架成品的綜合力學性能得到大幅度提高,并滿足標準要求。行星架成品的力學性能檢測結果見表3。

表3 優化工藝后行星架成品的力學性能檢測結果

5 結束語

由于采煤機行星架兩個側板間的三角形支撐立柱尺寸較為細長,因此阻礙了凝固過程中的金屬流動,使此部位容易產生大量的疏松、縮孔等缺陷。本文通過有限元軟件模擬行星架的鑄造過程,優化了原工藝。優化后的鑄造工藝不僅解決了疏松、縮孔和裂紋等問題,而且鑄件質量穩定,鑄件質量滿足圖樣設計要求,得到了客戶的認可和好評。新工藝縮短了鑄件的加工周期,降低了生產成本,提升了生產效率,提高了鑄件的使用壽命,有著較好的經濟價值。