浮式作業裝置的縱向強度試驗

范 鵬,王璐玭,韓冰洋,婁慧龍

(江南造船(集團)有限責任公司江南研究院,上海200913)

0 引 言

江南造船廠自建的32 000 t舉力浮式作業裝置是一種在漂浮或半潛狀態下作業的非自航駁船式裝置,主要應用于船舶產品船臺過駁下水、大型總段短距離駁運,以及塢內舾裝、改造和修船等業務中,是進一步增強船廠的船舶建造能力、豐富其船舶建造模式和縮短其船舶建造周期的重大戰略裝備。縱向強度試驗是此類船舶需開展的重要試驗之一,不僅能驗證其建造質量和總縱強度,更能反饋其彎矩與撓度的真實變化關系,是今后進行各類作業的重要參考依據。

浮式作業裝置的結構形式與浮船塢較為接近。文獻[1]對空塢縱向強度試驗的原理和方法進行了簡要介紹;文獻[2]以48 000 t舉力浮船塢為例,對縱向強度試驗進行了全面闡述,但未對試驗的精度控制進行展開分析。相對于浮船塢,浮式作業裝置的業務更側重于船舶產品的甲板過駁和深沉起浮,數量有限的過駁小車加橫梁支撐體系對甲板的平整度有極高的要求。本文結合32 000 t舉力浮式作業裝置的縱向強度試驗的具體流程,對試驗的精度控制要點和試驗結果進行分析,為今后該浮式作業裝置服務作業的開展提供可靠的數據支撐,為同類型船縱向強度試驗的開展提供參考。

1 浮式作業裝置

1.1 主要參數

該浮式作業裝置采用鋼制的箱型船體結構、四角塔樓、無脊弧無梁拱的舉升甲板和艏艉圓舭雪橇型船殼等設計,其主要參數見表1。

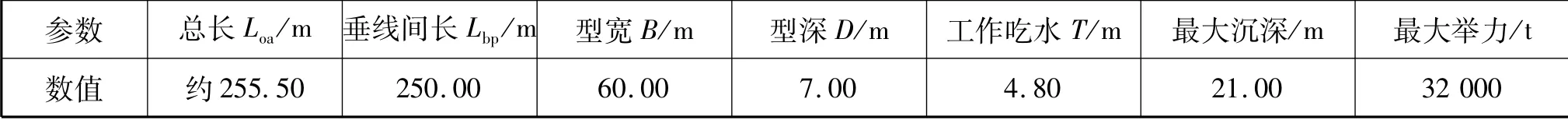

表1 浮式作業裝置主要參數

1.2 壓載艙布置

該浮式作業裝置共設置10道水密橫艙壁和3道水密縱艙壁,整體均勻分布40個壓載艙并布置回型管弄,艉塔樓中額外配置2個備用壓載艙,具體布局見圖1。

圖1 浮式作業裝置壓載艙布置圖

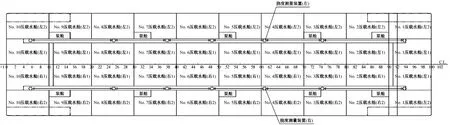

1.3 液位遙測系統和撓度測量系統

液位遙測系統是浮式作業裝置的重要系統之一,在縱向強度試驗初始“0”狀態下,對吃水讀取結果與壓載艙液位手測結果進行對比,將所得結果作為整個縱向強度試驗的液位數據來源。該船的每個壓載艙都設置有雙傳感器,吃水測量裝置為單測量點連接雙傳感器,滿足一定的系統冗余度要求。

撓度測量裝置是用來實時反饋船體撓度信息的關鍵設備,在浮式作業裝置各類作業中,通過數據監控及時作出調整決策,保障被抬船舶產品和浮式作業裝置結構的安全性。該船的撓度測量裝置由14個連通的充液測量管(見圖2)組成,在左右縱向管弄中各布置1排,如圖1所示。由于液壓撓度測量裝置是依據連通管原理工作的,各測量液位筒的液面始終處于同一水平面,故其所在位置的縱向撓度不同會導致液位高度不同,從而通過壓力傳感器進行數據輸出。

圖2 撓度測量裝置示意圖

在縱向強度試驗中,為校正船上的撓度測量裝置,會在撓度測量裝置對應位置的舉升甲板上布置一套由激光經緯儀(或全站儀)和測量標尺組成的光學測量系統。在試驗過程中,以光學測量系統的撓度測量值為基準,對液壓型撓度測量裝置進行校正。

2 縱向強度試驗

2.1 試驗目的和原理

開展縱向強度試驗的目的是驗證浮式作業裝置的總縱強度和變形情況,同時校核其撓度測量裝置和液位測量系統,以及整體配電系統、中央控制系統和壓載系統的工作狀態。根據簡支梁理論,彎矩與撓度成線性關系,故該試驗通過不同壓載配比使浮式作業裝置達到不同的中拱、中垂和彎矩狀態,并通過實際測量這些狀態下的真實撓度校準撓度測量裝置,得到撓度與彎矩的真實關系。

2.2 試驗條件

縱向強度試驗的基礎試驗條件如下:

1)試驗應在傾斜或定重試驗之后進行,基于確定的重量和重心核算試驗的各步驟;

2)應完成對液位遙測系統和壓載系統的報驗,并在試驗前對其進行校驗;

3)試驗應在陰天或晚間進行,以盡可能地減少溫差變化對撓度的影響;

4)試驗應在平靜的水域和適當的天氣下進行,風力不大于蒲氏2級;

5)試驗時浮式作業裝置應處于自由漂浮狀態,纜繩應放松。

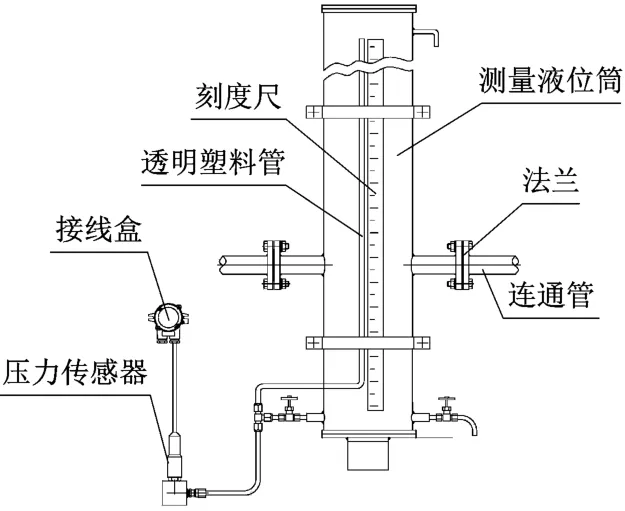

2.3 試驗步驟

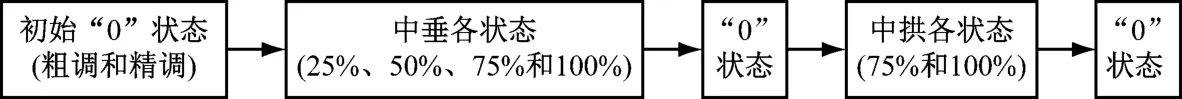

縱向強度試驗步驟見圖3。結合浮式作業裝置最新的狀態反饋制訂初步的配載方案,需結合現場實際操作性,減少各配載工況下的調載時間,合理控制試驗時間。試驗開始之后,按既定的步驟記錄吃水、壓載艙液位及光學和液壓撓度裝置的試驗數據。試驗過程中需對試驗設備、纜繩松緊情況及結構構件和焊縫進行檢查,若發現異常,需及時報告試驗主持人。最終根據試驗各步驟的信息匯總記錄,判斷試驗結果的有效性。

圖3 縱向強度試驗步驟

初始“0”狀態粗調:調整船舶的壓載和配載,使其接近理論初始“0”狀態。此時需同步統計船上多余的不足重量,除了調平壓載水以外,通常要求其他多余的不足重量不超過空船重量的1%,以保證重量及其分布的準確性。

初始“0”狀態精調:作為整個試驗的初始基準點,需進行初始“0”狀態精調,主要包括對舷外及艙內水密度和液位進行實測,校正液位遙測系統并將實際數據更新至理論計算模型中,同時基于光學測量儀器的撓度數據校準液壓撓度測量裝置,記錄試驗開始時的溫度和時間等信息。

中垂各工況:考慮到浮式作業裝置今后在進行載船深沉起浮作業時遇到的中垂工況比較多,分別對25%、50%、75%和100%等設計中垂彎矩工況進行撓度測定。

中拱各工況:與浮船塢類似,浮式作業裝置在實際作業過程中遇到的中拱狀態較少,為得到設計彎矩下的最大中拱撓度值,同時控制試驗時間,僅選取75%和100%的設計中拱彎矩工況進行撓度測定。

2.4 試驗精度控制

由于縱向強度試驗是檢驗浮式作業裝置的總縱強度和變形情況的重要試驗,同時可對液位遙測系統和撓度測量裝置等關鍵系統進行實踐驗證,且試驗結果可作為今后作業的參考和報警點限制依據,故對試驗的精度進行控制尤為重要。影響試驗精度的因素有很多,包括理論計算模型與實際的偏差、吃水液位讀取及修正換算方法的偏差和撓度測量裝置數據的準確度等,結合試驗具體的操作,對以下幾點進行精度控制。

2.4.1 初始“0”狀態

對于浮式作業裝置而言,“0”狀態是其作業時最常遇到的狀態,故對“0”狀態進行精確狀態校核十分必要。同時,縱向強度試驗會根據初始“0”狀態的基礎數據對液位遙測系統和撓度測量裝置進行校正,作為后續各步驟的基準狀態。由于重量分布和浮力不均勻,無法得到絕對的“0”狀態,而剪切撓度一般僅為彎曲撓度的10%左右,故控制浮式作業裝量的最大彎矩值最為關鍵。通過一定的壓載艙調節得到波浪型彎矩分布線,得知該工況下的最大彎矩值約為設計值的2%(試驗建議小于5%),達到了初始“0”狀態。

2.4.2 吃水修正

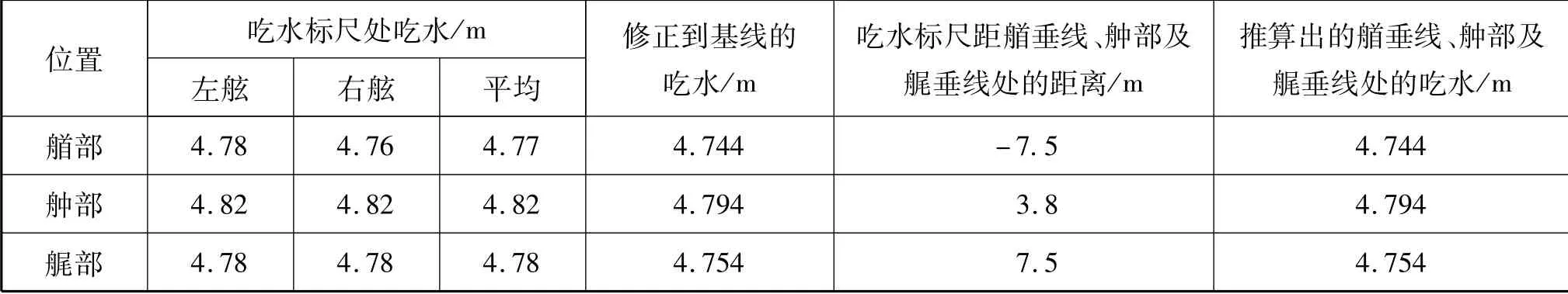

縱向強度試驗開始之前,需讀取初始“0”狀態的吃水信息,確認浮式作業裝置的基礎浮態,并驗證其液位遙測系統在該狀態下的吃水信息見表2。

表2 初始“0”狀態下的吃水信息

吃水通過外板標志目測或通過專用測量裝置讀取,同時需考慮吃水標志包含的龍骨板厚(0.026 mm)。通常情況下,考慮艏部、舯部和艉部吃水權重,平均吃水的計算公式為

式(1)中:d、d和d分別為艉吃水、舯部吃水和艏吃水。

本文所述船舶采用方形圓舭雪橇型船殼設計,艏部、舯部和艉部吃水權重與常規艏艉削瘦的船型不同,舉升甲板以下近似為長方體,故采用以下公式計算平均吃水更貼合實際,即

修正之后,平均吃水為4.779 m,縱傾為-0.011 m,艏傾為正,獲得初始“0”狀態下的基礎浮態。同時,測量舷外及各壓載艙中水的密度和溫度等信息,完善至總體計算模型中,為后續各步驟的計算奠定基礎。

2.4.3 壓載艙結構折減率

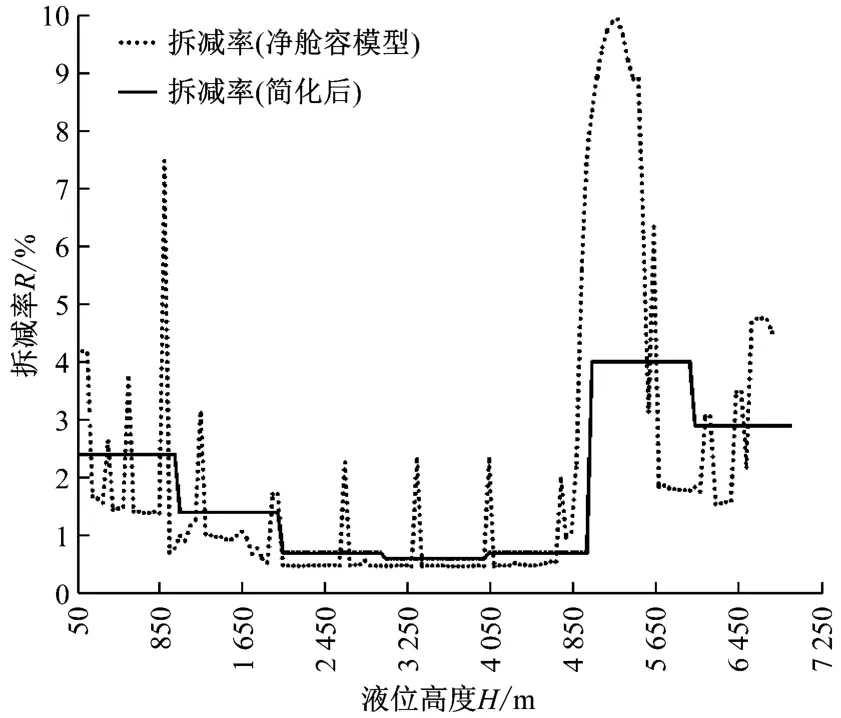

壓載艙是浮式作業裝置的主要組成部分,可通過不同壓載艙、不同液位的配載組合得到所需的各種作業工況,故獲取準確真實的壓載量數據是浮式作業裝置作業時進行精度控制的關鍵之一。除了對壓載艙的液位和溫度進行精確讀取以外,其結構折減率的準確性也值得核查。

通常情況下,貨船壓載艙的結構折減率直接取2%,無需進行更精確的校核。對于浮式作業裝置而言,其壓載艙的總艙容較大,總計近100 000 m,而折減率有0.5%的偏差就會產生近500 t的壓載量變化。相對于常規船舶,浮式作業裝置各壓載艙的形狀規則,內部結構和管系布置較為相似,可通過對典型壓載艙進行艙容精核得到更準確的結構折減率。

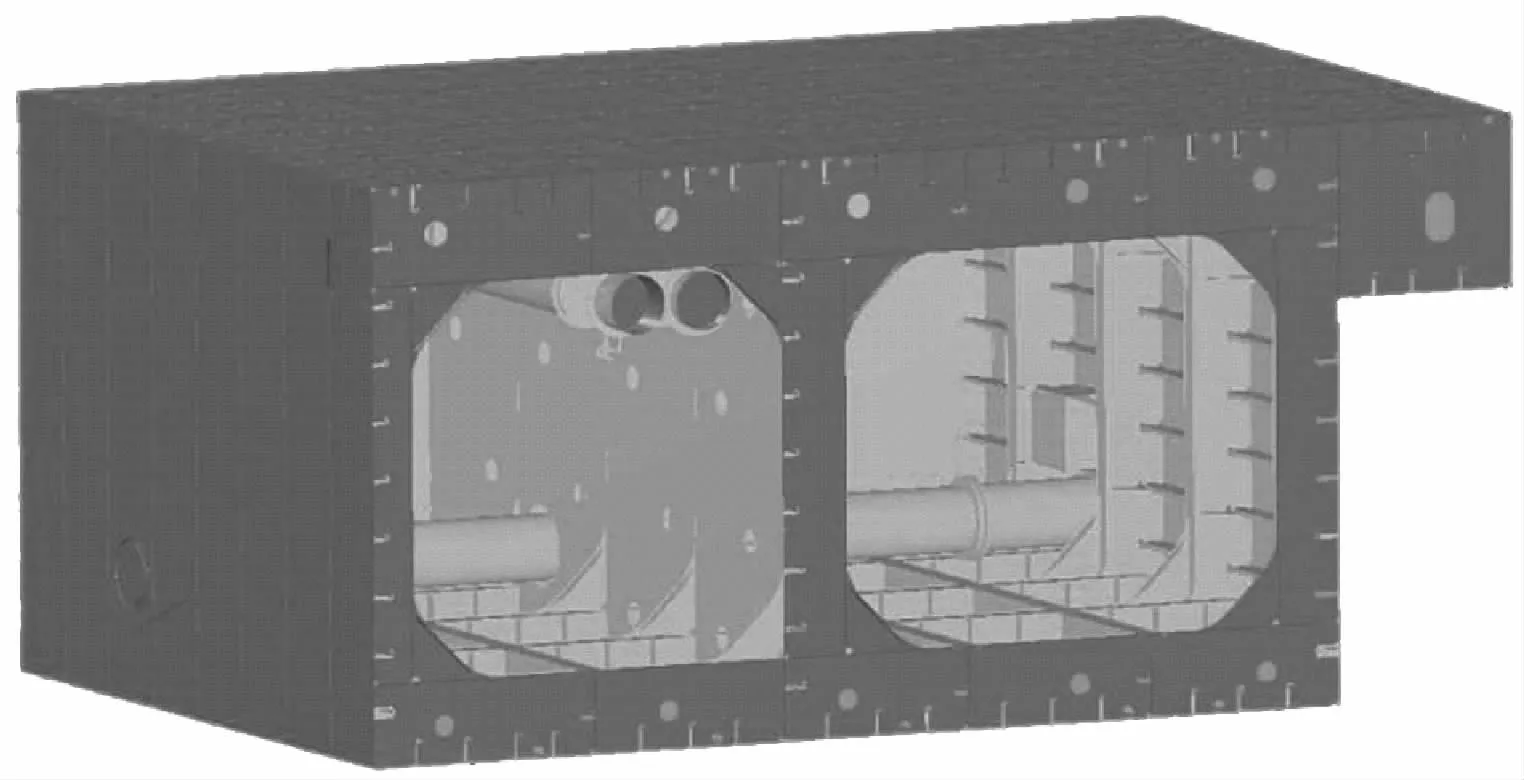

選取8號左1壓載艙作為研究對象,通過構建CATIA三維結構及管系模型,進行布爾運算折減,獲得凈艙容三維模型(見圖4)。

圖4 典型壓載艙凈艙容三維模型

通過計算獲得該壓載艙不同液位高度的實際艙容,從而得到結構折減率隨液位高度變化的曲線(見圖5)。從圖5中可看出,底部及近頂部區域結構折減率較大,中間明顯較小。結合上述凈艙容三維模型不難看出,艙底部和頂部的結構板筋框架,以及底部的壓載管和頂部的空氣管,均與折減率曲線數據匹配。根據以上折減率數據,結合艙內部管系布置,按每米高度對折減率進行簡化,并將簡化后的變化折減率定義至總體計算模型中,完成對壓載艙結構折減率的精核,并為后續浮態計算提供準確的壓艙量數據信息。

圖5 典型壓載艙結構折減率變化曲線

2.4.4 撓度測量裝置校準

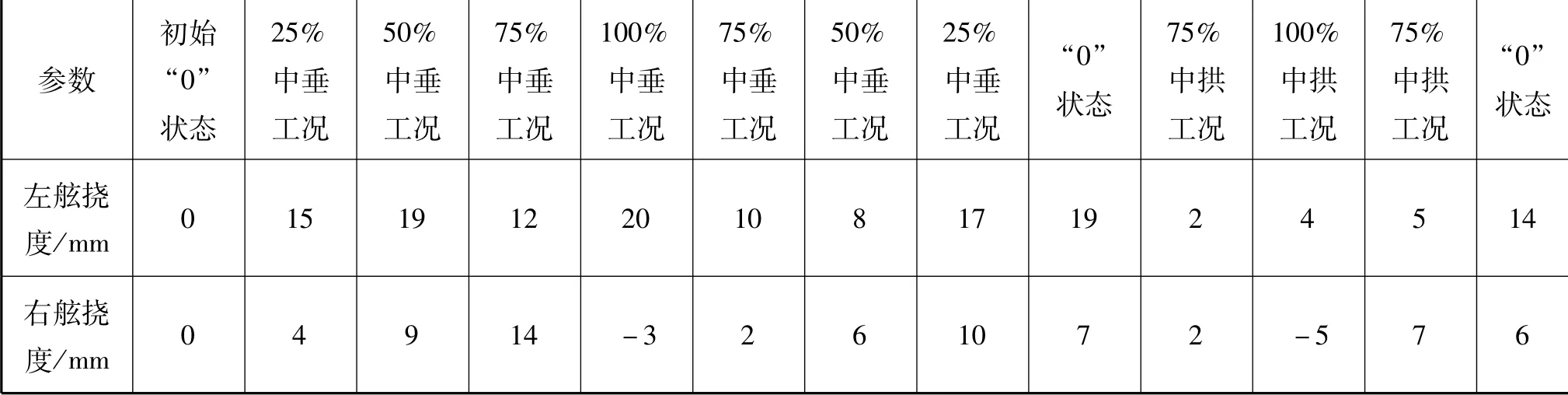

縱向強度試驗中的撓度信息有2個來源,分別是光學測量系統和液壓撓度測量裝置。由于二者的測量點位置和測量原理均不相同,故這2套系統必然會存在數據偏差。在初始“0”狀態下,根據光學測量系統的數據對液壓撓度測量裝置進行校正,同時對比后續步驟的撓度數據,其中舯部撓度數據對比見表3。

表3 2套撓度測量系統的舯部撓度數據對比

通過對比可知,在不同工況下,2套撓度測量系統的數據差異不超過20 mm,平均約為10 mm,在一定時期內,可直接采用液壓撓度測量裝置監控撓度信息。

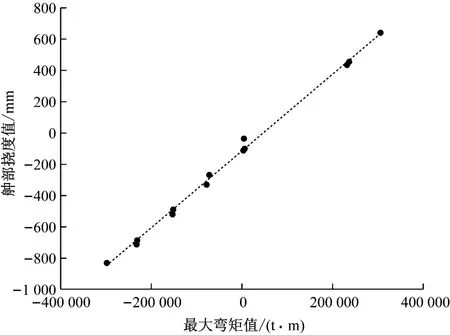

2.5 試驗結果

通過縱向強度試驗得到各工況下的撓度測量結果,并通過更新吃水和壓載艙液位信息獲得撓度與彎矩的關系曲線,見圖6。從圖6中可看出,浮式作業裝置的撓度與彎矩整體呈線性關系,符合結構均布載荷梁彎矩與變形的關系。試驗結果也顯示,“0”狀態下舉升甲板面仍存在一定的中垂,故在進行過駁作業時應注意使其適當中拱,以獲得平直的舉升甲板面。通過將70%和90%設計彎矩對應的撓度值分別設定為撓度測量裝置的報警點和停泵點,為浮式作業裝置的安全作業增加保障。

圖6 撓度與彎矩的關系曲線

在試驗過程中和試驗完成之后對浮式作業裝置進行結構檢查,未發現焊縫拉裂等異常情況,建造質量可靠,完成了試驗驗證。

3 結 語

本文基于32 000 t舉力浮式作業裝置的縱向強度試驗,對試驗流程和試驗精度控制進行了分析,試驗得到的彎矩與撓度變形關系可作為今后實際作業時的參考數據。由于理論與實際存在偏差,該研究尚未考慮天氣、溫度和潮汐等自然因素對試驗精度的影響,同時因浮式作業裝置的操作環境惡劣,今后可能出現的局部變形和淤泥沉積等也是影響精度的客觀因素,需在后續的試驗和實踐中進行評估分析。