基于SDT理論滑動軸承轉(zhuǎn)子系統(tǒng)運(yùn)行特性的研究

李冰,張子文,徐武彬,陳振宇

(1.廣西科技大學(xué)機(jī)械與交通工程學(xué)院,廣西柳州 545006;2.廣西土方機(jī)械協(xié)同創(chuàng)新中心,廣西柳州 545006)

0 前言

軸承作為支撐結(jié)構(gòu)的一種重要零件,其性能與各種誤差有著十分密切的聯(lián)系。已有學(xué)者研究證明,制造誤差對軸頸軸承的性能有著顯著的影響。XU等研究了滑動軸承軸頸的圓度誤差對旋轉(zhuǎn)機(jī)械動態(tài)性能的影響,建立了軸頸存在圓度誤差時(shí)的軸承系統(tǒng)模型,結(jié)果表明,軸頸圓度誤差影響油膜厚度,進(jìn)而影響系統(tǒng)的動態(tài)特性。張宏獻(xiàn)研究了圓度誤差對滑動軸承轉(zhuǎn)子系統(tǒng)穩(wěn)定性的影響,并建立了帶圓度誤差的滑動軸承油膜力力學(xué)模型,通過有限差分法求解雷諾方程,驗(yàn)證了理論與實(shí)驗(yàn)結(jié)果的一致性,結(jié)果表明:圓度誤差對穩(wěn)定性有明顯的影響。魏塬等人采用2因子方法研究了軸承的軸頸直徑、軸承寬度等制造公差對摩擦功率損失的影響,結(jié)果表明:軸頸制造公差會導(dǎo)致能量損失增加。向建華等研究了軸頸為橢圓和齒形時(shí)圓度誤差對潤滑性能、軸心軌跡的影響。肖云峰等以氣體動壓軸承為研究對象,研究了Sommerfeld數(shù)對偏心率、氣膜厚度、摩擦功耗等的影響,結(jié)果表明:隨著Sommerfeld數(shù)的增大,氣膜厚度增大,摩擦功耗增加。VELSHER等利用將形狀誤差和表面粗糙度考慮在內(nèi)的數(shù)學(xué)模型研究了圓形軸承,建議在軸承設(shè)計(jì)過程中應(yīng)更好地考慮軸頸失圓度。PANDE和SOMASUNDARAM從理論上研究了制造誤差對氣體靜壓滑動軸承性能的影響。張新寶等探究了圓度和圓柱度誤差對滑動軸承潤滑性能的影響,通過建立軸頸的誤差模型,推導(dǎo)出誤差對應(yīng)的間隙函數(shù),結(jié)果表明:誤差會導(dǎo)致潤滑性能下降,并引起軸承的承載能力和摩擦力出現(xiàn)周期性波動。CUI等研究了制造誤差對靜壓多孔滑動軸承靜態(tài)性能影響。作者將軸頸模擬為周向波紋度、凹度和凸度,并基于Navier-Stokes方程,研究了振幅和空間波長對軸承油膜厚度、油膜壓力、承載能力的影響。王莉針對3種水潤滑滑動軸承(圓柱、橢圓、可傾瓦),分別建立了不同結(jié)構(gòu)參數(shù)的水膜模型,通過數(shù)值計(jì)算探究其動靜特性。李冰等人考慮軸頸波紋度對滑動軸承轉(zhuǎn)子系統(tǒng)穩(wěn)定性的影響,研究結(jié)果表明:軸頸表面波紋度對軸承油膜厚度、能量損失、承載能力等有著明顯的影響。

綜上可知,徑向滑動軸承軸頸的表面誤差對系統(tǒng)運(yùn)行性能產(chǎn)生顯著影響。然而已開展的關(guān)于軸頸的制造誤差都是看作一些特定的形狀或使用傳統(tǒng)的誤差表達(dá)方法。本文作者引入SDT(Small Displacement Torsors)理論來表征滑動軸承軸頸表面的形狀誤差,給出一種新的膜厚公式,建立了公差和基本幾何尺寸之間的關(guān)系。并通過研究旋量參數(shù)對運(yùn)行特性的影響,表明了SDT誤差模型的可行性,由于實(shí)際生產(chǎn)中誤差總是要求在公差范圍內(nèi),所以當(dāng)確定徑向軸承設(shè)計(jì)公差等級時(shí)可以預(yù)測徑向軸承的性能。

1 基于SDT理論的軸頸誤差的表征與滑動軸承動力學(xué)模型

1.1 點(diǎn)的空間理論

公差帶表示限制實(shí)際尺寸變動的范圍。實(shí)際尺寸可理解為是理想尺寸上的點(diǎn)經(jīng)一定的空間運(yùn)動后所形成的帶有誤差的尺寸。在度量幾何學(xué)中定義點(diǎn)的空間運(yùn)動為平移和旋轉(zhuǎn)的乘積,可采用齊次矩陣的形式來表示。考慮到研究軸頸形狀誤差,根據(jù)點(diǎn)的空間理論把軸頸誤差看作是在理想軸頸的基礎(chǔ)上由點(diǎn)的平移和旋轉(zhuǎn)構(gòu)成。

假設(shè)空間中存在理想點(diǎn)=[1],實(shí)際點(diǎn)=[1],沿著、、軸分別平移了、、,繞著、、軸分別旋轉(zhuǎn)了、、角度。則=·,其中為變換矩陣:

(1)

1.2 基于SDT理論的軸頸誤差表征

以往對誤差的表征局限于把軸頸表面看作特定的形狀(橢圓、凸臺、馬鞍、鼓形等)進(jìn)行研究,而實(shí)際的軸頸表面誤差具有隨機(jī)性,這種特定形狀的研究不僅不能全面反映軸承的真實(shí)情況,而且由于每種形狀的模型不同,無法對比不同形狀對軸承系統(tǒng)的影響程度。所以針對該問題文中引入了SDT理論,建立了SDT誤差模型,推導(dǎo)出了一種新的方程來表征軸頸表面的誤差。

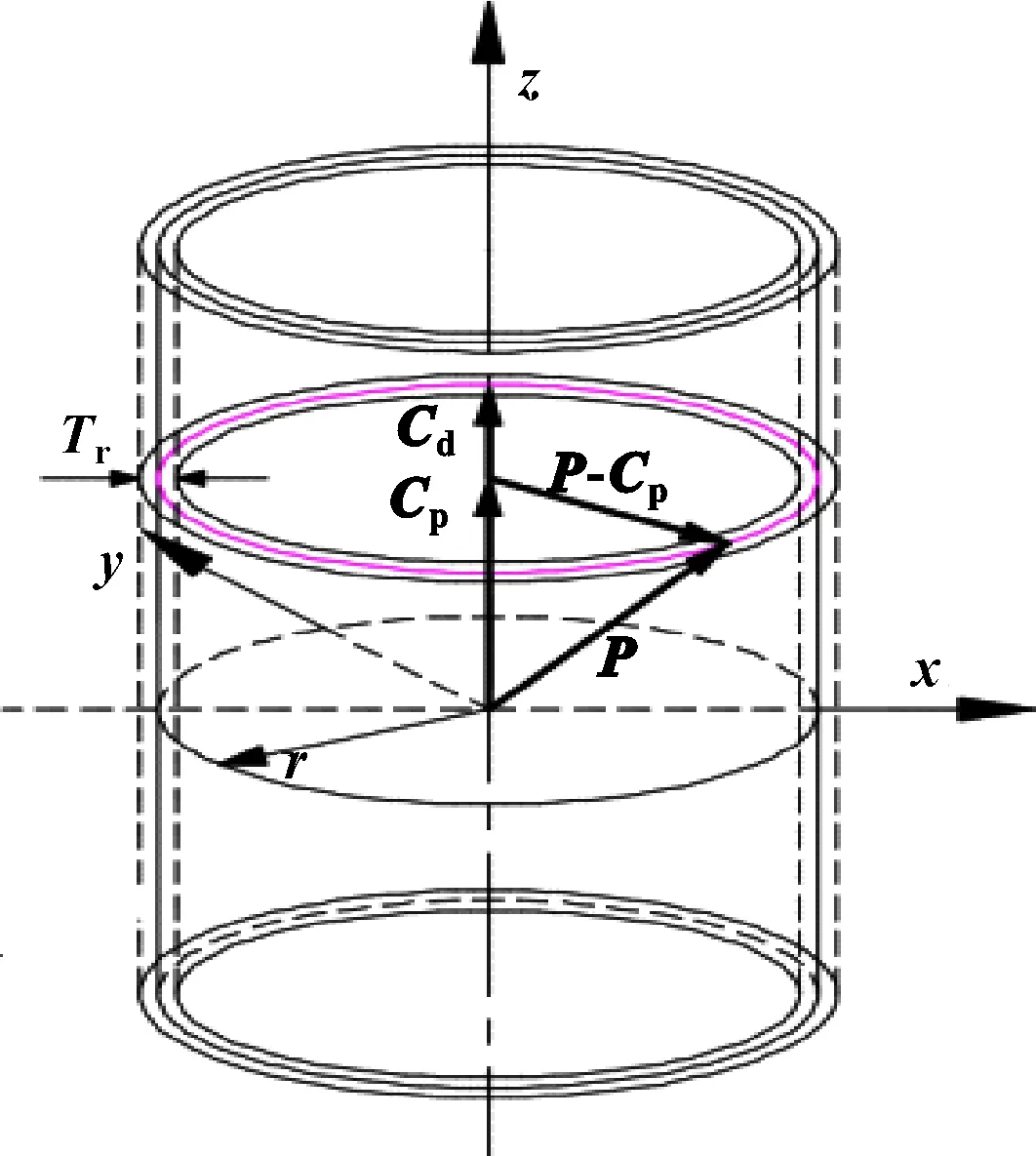

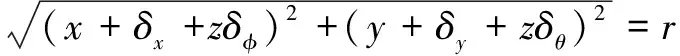

根據(jù)圖1所示的SDT表達(dá)原理,采用矢量方程可以表征出軸頸存在誤差時(shí)的實(shí)際軸頸半徑。則SDT誤差模型矢量方程表示為

圖1 軸承軸頸上誤差的SDT表達(dá)原理

(2)

其中:為公差值;為理想軸頸半徑;定位矢量=0,定向矢量=[1 0 0]。通過公式(2),軸頸圓柱面的隨機(jī)誤差可以用公式(3)表示,而該公式不局限于任何特定的形狀。

≤2

(3)

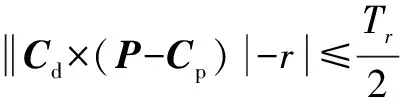

公式(3)中所有的旋量參數(shù)均符合下列公式:

(4)

式中:、和是軸頸表面任意點(diǎn)的坐標(biāo);為軸承寬度。在設(shè)計(jì)階段作者發(fā)現(xiàn),誤差值總是為微米級,而軸頸為毫米級,所以誤差值總是遠(yuǎn)遠(yuǎn)小于公差值所對應(yīng)的軸頸直徑,則可以將公式(3)化簡為

(5)

為了更好地理解公式(3)對滑動軸承軸頸誤差的表征,給出旋量參數(shù)在軸承軸頸中的示意,如圖2所示。

圖2 在軸承系統(tǒng)中SDT參數(shù)對軸頸公差的表征

圖2中,為實(shí)際軸頸中心,為軸承中心,為理想軸頸中心,為角速度,為軸承半徑,為考慮了誤差的油膜厚度。

由公式(3)可知隨機(jī)誤差包含、、、4個(gè)旋量參數(shù),而文中只針對平移旋量參數(shù)對誤差的影響進(jìn)行研究,所以令=0,=0,則公式(5)可以化簡為

(6)

為了便于計(jì)算表達(dá),將公式(6)轉(zhuǎn)換到極坐標(biāo)中,令=cos,=sin,代入式(6)中得到實(shí)際軸頸半徑為

(7)

式中:令=cos+sin;為實(shí)際軸頸半徑。

1.3 考慮軸頸誤差下的油膜厚度計(jì)算

假設(shè)潤滑油不可壓縮和流動為層流,根據(jù)油膜的形成楔形原理,在軸頸與軸瓦之間產(chǎn)生潤滑油膜,形成油膜壓力,滑動軸承在油膜力的支撐下進(jìn)行工作。為了研究SDT圓度誤差模型下軸承的運(yùn)行特性,建立了圖3所示的動力學(xué)模型。

關(guān)于圖3中理想圓軸頸所對應(yīng)的油膜厚的計(jì)算,取決于軸承的結(jié)構(gòu)參數(shù)以及它所在的位置角度。其表達(dá)式可根據(jù)幾何關(guān)系表示為

=(1+cos)

(8)

式中:為軸承間隙;為位置角;=,為偏心率。

根據(jù)圖3幾何關(guān)系及公式(7)所示的實(shí)際軸頸半徑,則軸頸表面輪廓函數(shù)表示為:Δ=-,考慮軸承軸頸表面的誤差時(shí),實(shí)際軸承油膜厚度可以由理想圓油膜厚與軸頸表面輪廓函數(shù)Δ描述,則油膜厚度為

圖3 考慮軸承軸頸誤差動力學(xué)模型

=+Δ

(9)

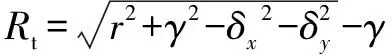

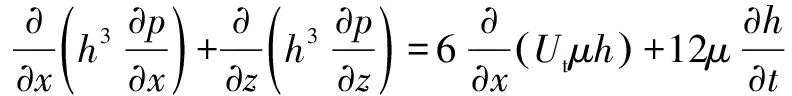

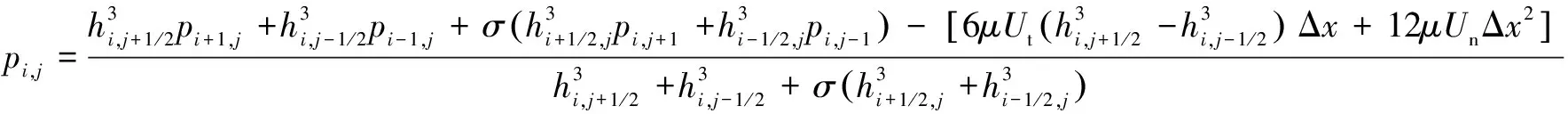

然后將得到的油厚度代入到雷諾方程中,如式(10)所示:

(10)

其中:為油膜表面切向速度;為潤滑油黏度;為時(shí)間。

通過有限差分法求解Reynolds方程,首先將軸頸表面離散為×的矩形網(wǎng)格,取=37,=11,邊界條件采用Swift-Stieber邊界,將膜壓的收斂準(zhǔn)則設(shè)為1×10,得出軸頸表面油膜力的分布,則得出任意點(diǎn)油膜壓力,為

(11)

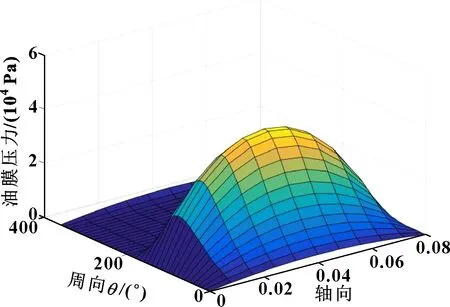

文中采用的軸承結(jié)構(gòu)參數(shù)為:軸承長度=76.2 mm,軸承直徑=76.454 mm,軸頸直徑=75.692 mm,軸承間隙=(-)/2,潤滑油黏度=0.017 N·s/m。根據(jù)所給出的軸承參數(shù)可以得出如圖4所示的油膜壓力。

圖4 油膜壓力

通過公式(11)求出油膜壓力,并基于此通過積分求出油膜分力和油膜表面速度,從而進(jìn)一步對軸承系統(tǒng)的運(yùn)行特性進(jìn)行研究。

2 SDT圓度誤差模型下軸承運(yùn)行特性的研究

在軸的實(shí)際設(shè)計(jì)中,要求加工誤差在所給定的公差范圍內(nèi)。由式(4)可知:旋量參數(shù)值要求在公差范圍內(nèi),而為了便于研究公差范圍內(nèi)誤差值對軸承系統(tǒng)所產(chǎn)生的影響,選取=13 μm和=46 μm 2種公差值進(jìn)行研究。同時(shí)根據(jù)上述的軸承結(jié)構(gòu)參數(shù),來說明選定不同公差值時(shí)軸頸圓度誤差對滑動軸承運(yùn)行特性的影響。

2.1 SDT圓度誤差模型下對臨界轉(zhuǎn)速和軸心軌跡的研究

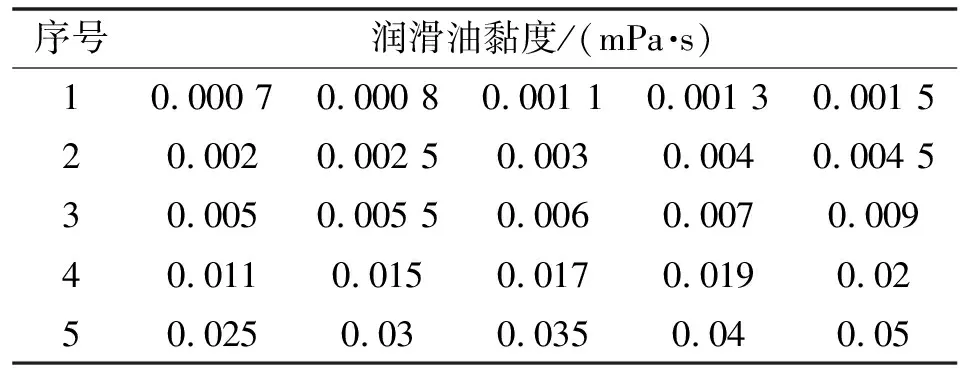

根據(jù)上述計(jì)算的油膜壓力,給出不同的潤滑油黏度值,通過MATLAB計(jì)算及判斷軸頸軸心軌跡收斂情況,得出不同潤滑油黏度值對應(yīng)的臨界轉(zhuǎn)速,其中潤滑油黏度值如表1所示。

(3) 支護(hù)效果分析:巷道表面位移礦壓監(jiān)測結(jié)果,頂?shù)装遄畲笪灰屏繛?20mm,兩幫最大位移量為35mm,底板和拱部左上角未出現(xiàn)變形破壞現(xiàn)象,表明加強(qiáng)巷道拱部與底板的支護(hù)強(qiáng)度,有效控制超千米深井巷道圍巖變形破壞。

表1 潤滑油黏度值

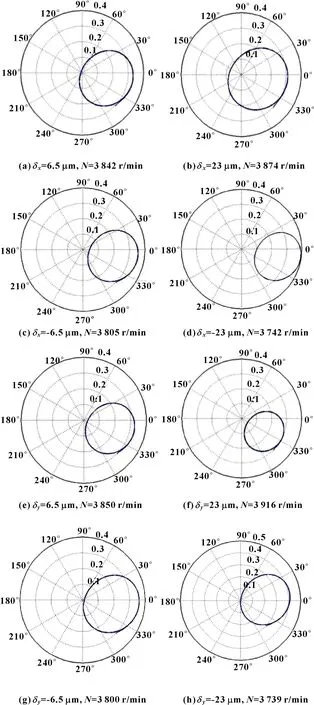

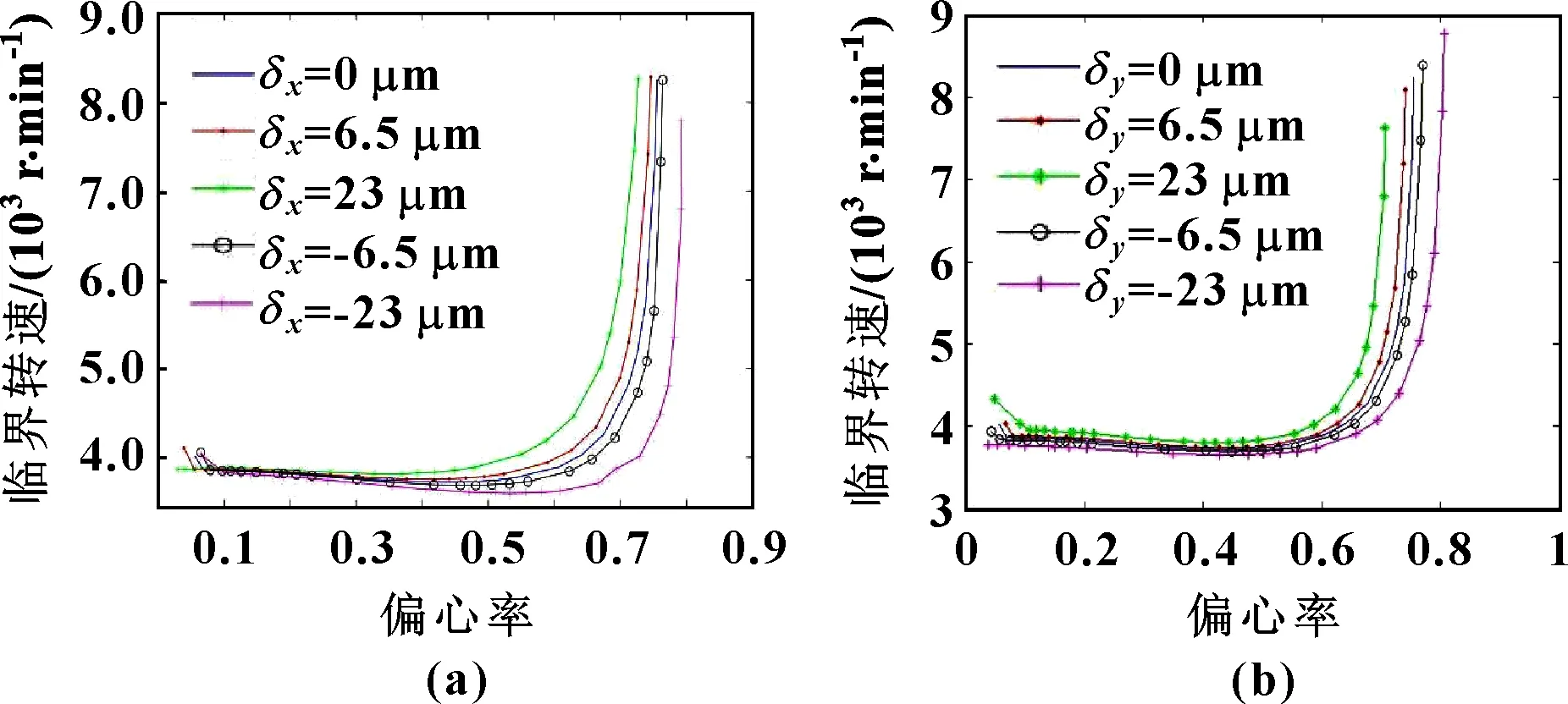

由圖5可以看出:在同一潤滑油黏度下,當(dāng)轉(zhuǎn)子的轉(zhuǎn)速達(dá)到臨界轉(zhuǎn)速時(shí),軸頸軸心的運(yùn)動軌跡為一個(gè)橢圓環(huán),說明系統(tǒng)運(yùn)行到穩(wěn)態(tài);而不同方向的旋量參數(shù)、的大小對轉(zhuǎn)子臨界轉(zhuǎn)速大小有著相同的影響,即對同一旋量參數(shù)而言,隨著旋量參數(shù)值的增大,系統(tǒng)的臨界轉(zhuǎn)速增大。而圖6表明:隨著偏心率的增大臨界轉(zhuǎn)速增大,特別是在偏心率大于0.6時(shí)臨界轉(zhuǎn)速的增加更加明顯。

圖5 不同旋量參數(shù)下對應(yīng)的臨界轉(zhuǎn)速下的軸心軌跡

圖6 不同旋量參數(shù)下的臨界轉(zhuǎn)速

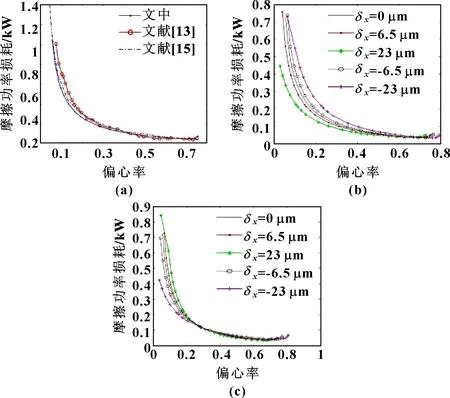

2.2 SDT圓度誤差模型下對摩擦功率損耗的研究

在軸承轉(zhuǎn)子的工作過程中,軸承軸頸與潤滑油膜之間的相對運(yùn)動必然產(chǎn)生摩擦,摩擦力導(dǎo)致產(chǎn)生摩擦功率損耗,而摩擦功率損失導(dǎo)致系統(tǒng)的穩(wěn)定性受到影響。根據(jù)文獻(xiàn)[14]可知摩擦功率損耗公式為

(12)

式中:為摩擦力;為表面切向速度。

旋量參數(shù)對摩擦功率損耗的影響如圖7所示。圖中顯示不同旋量參數(shù)值下摩擦功率損耗隨著偏心率的變化,通過對比其他學(xué)者關(guān)于摩擦功率損耗的研究,文中的摩擦功率損耗曲線與其他學(xué)者的研究有著相同的變化趨勢,如圖7(a)所示。

如圖7(b)所示:與理想軸承相比,隨著旋量參數(shù)的增大摩擦功率損耗曲線左移,且隨著旋量參數(shù)的增大量越大偏移量越大,摩擦功率損耗減小。同一旋量參數(shù)下隨著偏心率的增大,摩擦功率損耗逐漸減小,而且在偏心率小于0.5時(shí)下降趨勢更加明顯。

如圖7(c)所示:與理想軸承相比,隨著旋量參數(shù)的增大摩擦功率損耗曲線右移,偏移量隨偏心率變化趨勢與旋量參數(shù)相似。

圖7 不同旋量參數(shù)下的摩擦功率損耗

2.3 SDT圓度誤差模型下對系統(tǒng)穩(wěn)定性的研究

為了更好地說明軸頸表面的隨機(jī)誤差對系統(tǒng)穩(wěn)定性的影響,文中引入了量綱為一穩(wěn)定運(yùn)行參數(shù),根據(jù)2.1節(jié)中所求出不同的潤滑油黏度下對應(yīng)的臨界轉(zhuǎn)速,以及公式(13)所示的計(jì)算公式,可以得出不同旋量參數(shù)下的曲線與偏心率的關(guān)系,如圖8所示。

(13)

圖8(a)所示為理想軸頸的穩(wěn)定性臨界曲線,可以看出文中軸承參數(shù)下理想軸頸的穩(wěn)定性臨界曲線與其他研究學(xué)者的研究有相同的變化趨勢,表明文中給出的參數(shù)下對計(jì)算和仿真程序的正確性。所以在此基礎(chǔ)上研究了旋量參數(shù)對的影響。由圖8(b)和圖8(c)可以看出:隨著旋量參數(shù)值的增大穩(wěn)定性臨界曲線逐漸向下移,說明穩(wěn)定性區(qū)域增大,說明無論哪個(gè)方向的旋量參數(shù)均對系統(tǒng)的穩(wěn)定性有促進(jìn)作用,且隨著誤差的增大對穩(wěn)定性的影響越明顯。

圖8 軸頸誤差對系統(tǒng)穩(wěn)定性的影響

3 結(jié)論

為了研究軸頸表面誤差對滑動軸承轉(zhuǎn)子動力學(xué)特性的影響,建立了SDT誤差模型,研究了軸頸為圓度誤差時(shí)SDT旋量參數(shù)對滑動軸承系統(tǒng)特性的影響。研究結(jié)果表明:

(1)單一旋量參數(shù)值下滑動軸承的能量損失隨著偏心率的增大而減小,但隨著旋量參數(shù)值增大,、對能量損失大小有著不同的影響,表明軸頸表面的形狀誤差會對系統(tǒng)能量損失造成影響。

(2)當(dāng)系統(tǒng)在穩(wěn)定狀態(tài)臨界轉(zhuǎn)速下運(yùn)行時(shí),軸心軌跡為規(guī)則的環(huán)形,隨著旋量參數(shù)、的增大臨界轉(zhuǎn)速增大,相同的旋量參數(shù)下隨著偏心率的增大臨界轉(zhuǎn)速增大。

(3)軸頸存在誤差時(shí),2個(gè)方向的旋量參數(shù)均有助于促進(jìn)系統(tǒng)的穩(wěn)定性,而且誤差值越大對系統(tǒng)的穩(wěn)定性促進(jìn)作用越明顯。

根據(jù)SDT旋量參數(shù)對滑動軸承系統(tǒng)運(yùn)行特性的影響結(jié)果,表明滑動軸承軸頸上存在的誤差對軸承的性能有顯著影響,而且通過對比其他學(xué)者的研究表明SDT誤差模型的可靠性,為軸承設(shè)計(jì)過程中公差選擇提供依據(jù)。