竹材切割機械臂及關鍵零部件設計仿真

王慧,崔生樂,安洋,楊春梅

竹材切割機械臂及關鍵零部件設計仿真

王慧,崔生樂,安洋,楊春梅

(東北林業大學,哈爾濱 150040)

針對包裝用竹材人造板制造中需要切割竹材的情況,設計一種無刷電機驅動的竹材切割機械臂,并設計其中往復鋸的平衡機構,以平衡往復慣性力。對往復鋸核心機構零件及內殼體進行強度校核,確保零件薄弱環節滿足強度要求。在SolidWorks中建立往復鋸機構及其平衡機構,通過Adams仿真驗證平衡機構平衡效果。在Ansys軟件中,對往復鋸核心零件及其平衡機構進行有限元分析,求得其最大主應力以進行強度校核,最后設計完成主材切割機械臂的設計。Adams仿真表明往復鋸剩余的往復慣性力極大值為7.564 2 N,平衡率為96.65%。Ansys有限元分析表明,各個零件的最大主應力最大值為70.645 MPa,遠小于Q235許用應力值210 MPa。文中設計的竹材切割機械臂中的往復鋸,經平衡機構平衡后,剩余往復慣性力較小,其核心機構零件及內殼體滿足強度要求,主材切割機械臂設計滿足要求。

機械臂;曲柄連桿機構;往復慣性力;強度校核

竹子廣泛分布于亞洲等地,其生長周期短,更新周期快。在越來越重視環保的當下,竹子由于其優良的固碳能力及良好的材料性能越來越受到人們的重視。竹材是天然的薄壁中空筒體結構,限制了其使用。竹材人造板是重要的包裝用材料,將竹材制成竹材人造板,有利于實現竹制品行業產業化發展。傳統竹材人造板的制備有切斷、破竹等過程,均需要對竹材進行切割。竹材最大直徑約為150 mm,傳統切割鋸床多為圓鋸,為順利切割竹材需采用直徑為380 mm的圓鋸,這使得鋸床體積過大,且更換圓鋸成本增大;若鋸床采用小直徑圓鋸,則需要圓鋸運動為圓弧,增大了鋸切運動機構的復雜程度,增大了鋸床體積和制造成本。一般的,往復鋸切割運動是鋸片的往復運動,使得往復鋸存在不平衡往復慣性力,因此,文中設計一種往復式竹材切割機機械臂,并設計其中往復鋸的平衡機構,消除往復鋸本身的往復慣性力,并進行仿真分析驗證平衡效果,并進行關鍵零部件的強度校核。

1 雙曲柄連桿機構分析及設計仿真

往復式竹材切割機械臂,其核心部分為電動往復鋸。由于往復鋸存在往復慣性力,鋸及鋸片產生周期性振動,因而用普通往復鋸鋸切的竹材斷口不平整,存在毛邊。此外往復鋸的周期性振動還會產生NVH問題,導致往復鋸機角架疲勞損耗,并降低了工人作業的舒適度[1-2]。為提高往復鋸鋸切竹材的平整度,提高竹材質量,并降低往復鋸的NVH問題,需要從源頭上抑制往復鋸振動,因此,文中設計的竹材切割機械臂內的往復鋸,應該帶有平衡機構,抑制往復鋸的往復慣性力,從而降低鋸的振動,并最終提高竹材切割的質量。

1.1 雙曲柄連桿機構分析

往復鋸內部結構是曲柄滑塊機構,當刀臂與曲柄連接處為圓弧滑槽時,機構等效為曲柄連桿機構。曲柄連桿機構運動不是正弦曲線,其加速度一般分解為一階、二階等。其中一階、二階往復慣性力計算見式(1)。

式中:為慣性力估值;為往復質量;為曲柄半徑;為曲柄連桿比;為轉速;為曲柄轉過的角度。發動機曲軸、連桿、活塞、活塞銷組成的機構是常見的曲柄連桿–滑塊機構。以四缸發動機為例,當發動機點火順序是1—3—4—2時,發動機1、2缸,3、4缸相互抵消一階往復慣性力,1、4缸,2、3缸相互抵消全部往復慣性力矩,因而,當發動機連桿曲柄比大于2.5以上時,忽略曲柄連桿機構三階及以上的往復慣性力,則絲杠發動機僅剩二階往復慣性力。一般為降低NVH水平,提升車輛乘坐舒適性,四缸發動機配有轉速為曲軸轉速2倍的對向旋轉的一對平衡軸,以平衡二階往復慣性力[3-6]。

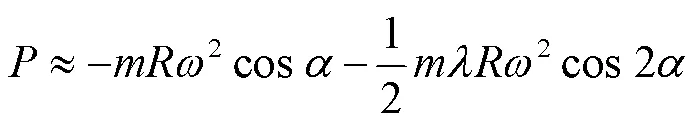

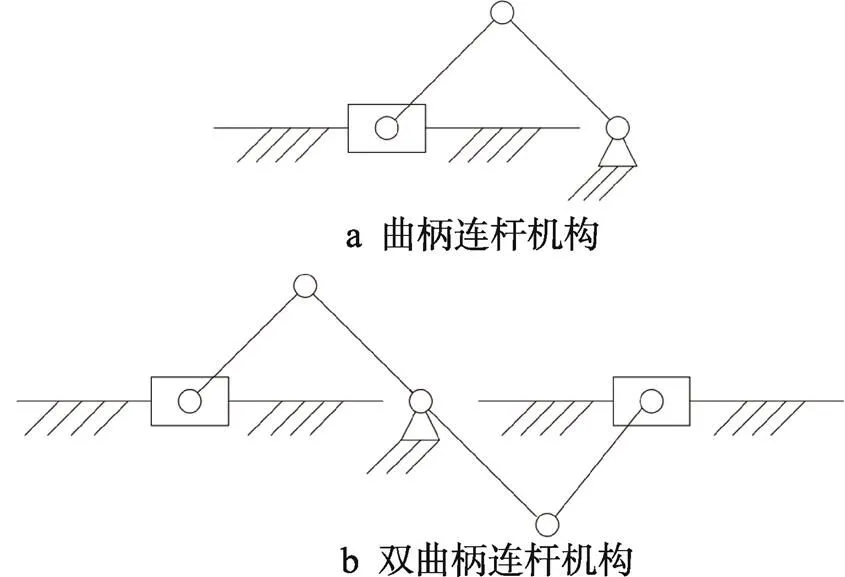

考慮往復鋸,若刀臂上與曲柄連接處為圓弧滑槽時,機構等效為曲柄連桿機構時,需要采用2對平衡軸來平衡一階、二階往復慣性力,當刀臂上與曲柄連接處為直線滑槽時,刀臂運動曲線為正弦曲線,此時也需要1對對向旋轉的平衡軸以平衡往復慣性力,平衡軸機構較為復雜,因此往復鋸不宜采用平衡軸作為其平衡機構[7-9]。一種較好的平衡曲柄連桿機構往復慣性力的方法:采用等效雙曲柄連桿機構,其中一個曲柄連桿機構驅動刀臂,另一個曲柄連桿機構驅動平衡質量;當刀臂與平衡質量質心在同一水平面內,且刀臂與平衡質量運動完全相同僅方向相反時,刀臂與平衡質量的全部慣性力可以互相平衡。如圖1所示是曲柄連桿機構及雙曲柄連桿機構簡圖,在雙曲柄連桿機構中,2個曲柄連桿機構,運動方向相反[10-15]。

圖1 曲柄連桿機構及雙曲柄連桿機構

1.2 雙曲柄連桿機構設計

根據平衡原理,在SolidWorks中建立機械臂核心機構模型見圖2,機械臂核心機構由刀臂、上半曲軸、下半曲軸、平衡質量、2個滑動軸承和連接螺釘組成。其中,刀臂為2段材料焊接而成。為降低往復慣性力矩的產生,應當調整刀臂前臂相對后臂的位置以及平衡質量的質心,使兩者質心盡量在同一水平面內。

圖2 機械臂核心機構

如圖3所示是上半曲軸、下半曲軸和螺釘裝配體。下半曲軸上有凸臺,上半曲軸上有一空心凸臺,曲軸間連接方式為鉸鏈連接,螺釘的作用是將上、下曲軸連為一體,并傳遞扭矩。

圖3 曲軸裝配體

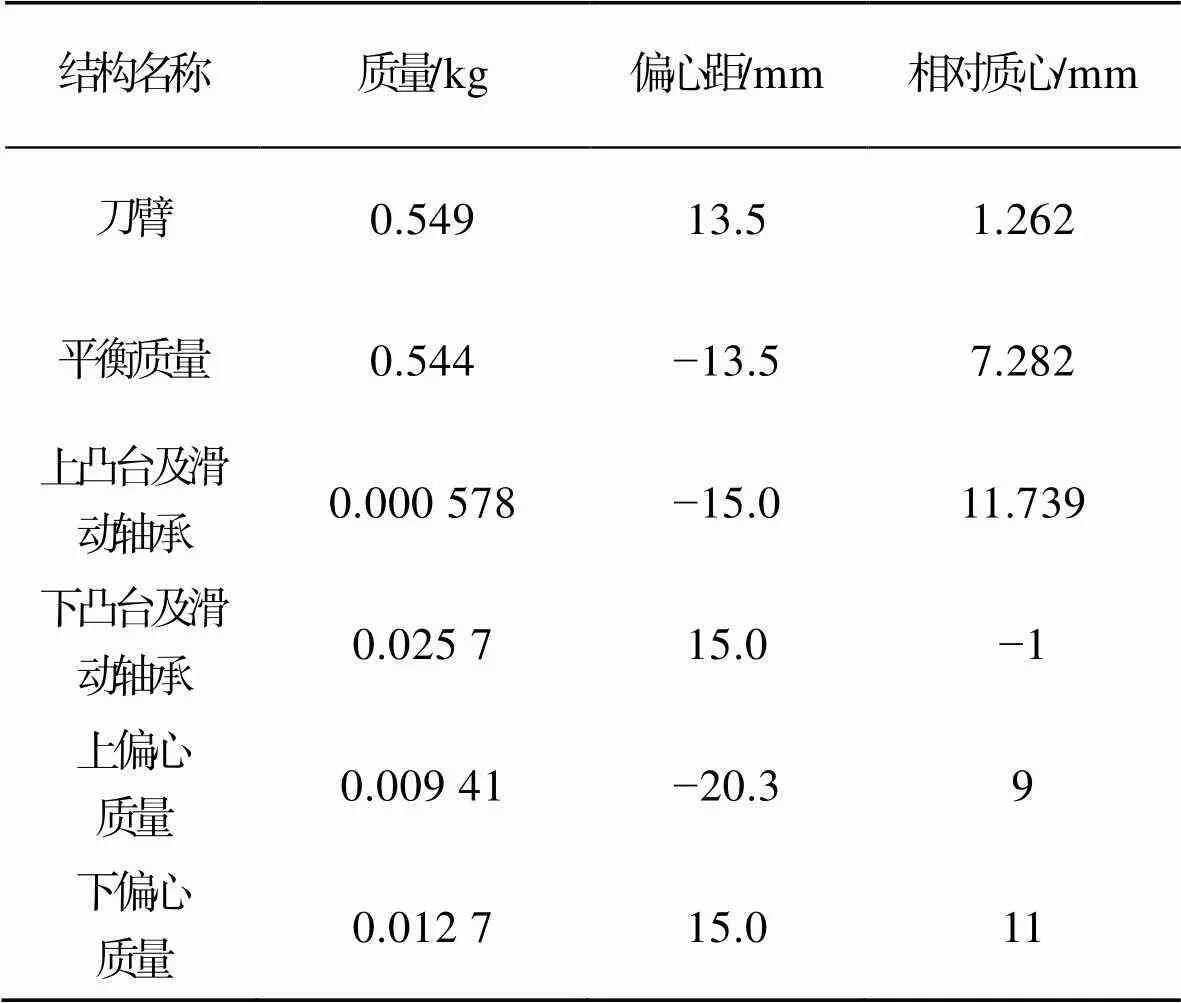

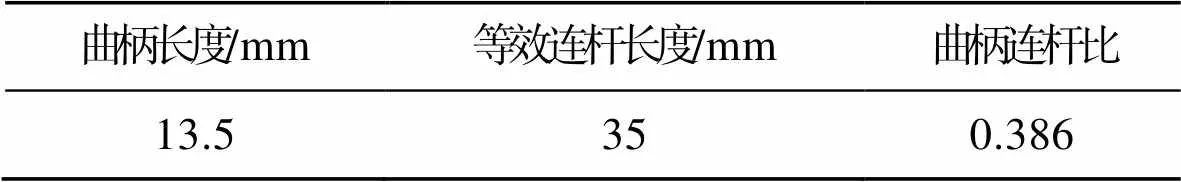

由于滑動軸承及凸臺改變了曲軸的質量分布,當曲軸旋轉時,會產生慣性力,因此,上、下曲軸上設計有偏心質量,以平衡滑動軸承及凸臺產生的慣性力及力矩。刀臂、平衡質量、偏心質量的數據見表1。

往復鋸等效的雙曲柄連桿機構參數表2。

1.3 平衡效果驗證

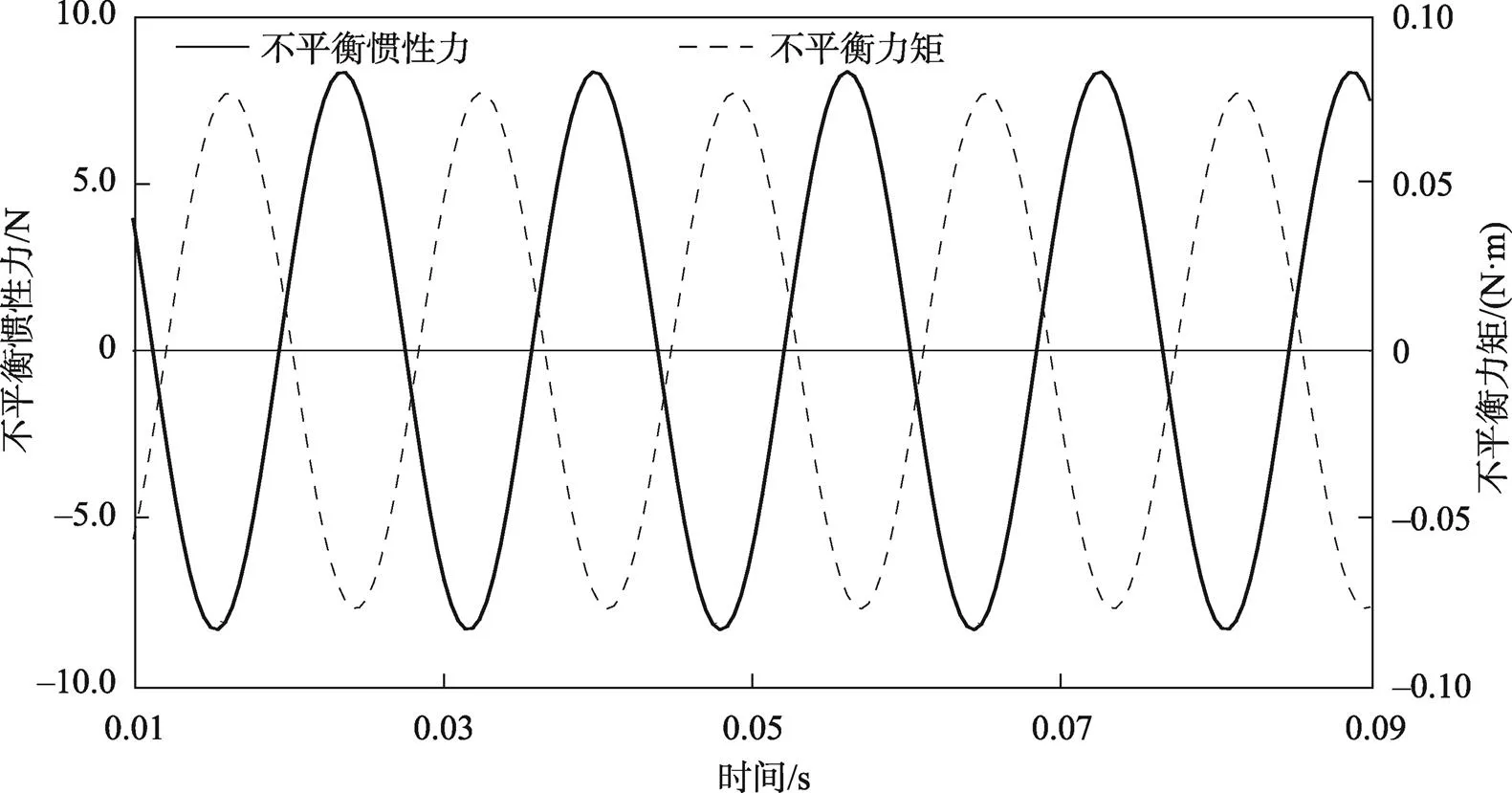

為驗證設計后的往復鋸平衡機構對往復慣性力的平衡效果,文中將在SolidWorks中建立的往復鋸核心機構模型保存為Parasolid格式,并導入Adams軟件,建立連接。普通往復鋸的額定轉速一般設定為3 000 r/min,為提高竹材切削效率,文中設定往復鋸轉速為4 200 r/min,并在Adams中設定曲軸驅動轉速為4 200 r/min。Adams軟件中求得的曲軸的慣性力及力矩曲線見圖4,其中曲軸不平衡慣性力極大值為8.76 N,剩余的不平衡力矩為,其極大值為0.081 N·m。

表1 曲軸裝配體各結構參數

Tab.1 Structural parameters of crankshaft assembly

表2 雙曲柄連桿機構參數

Tab.2 Parameters of double crank connecting rod mechanism

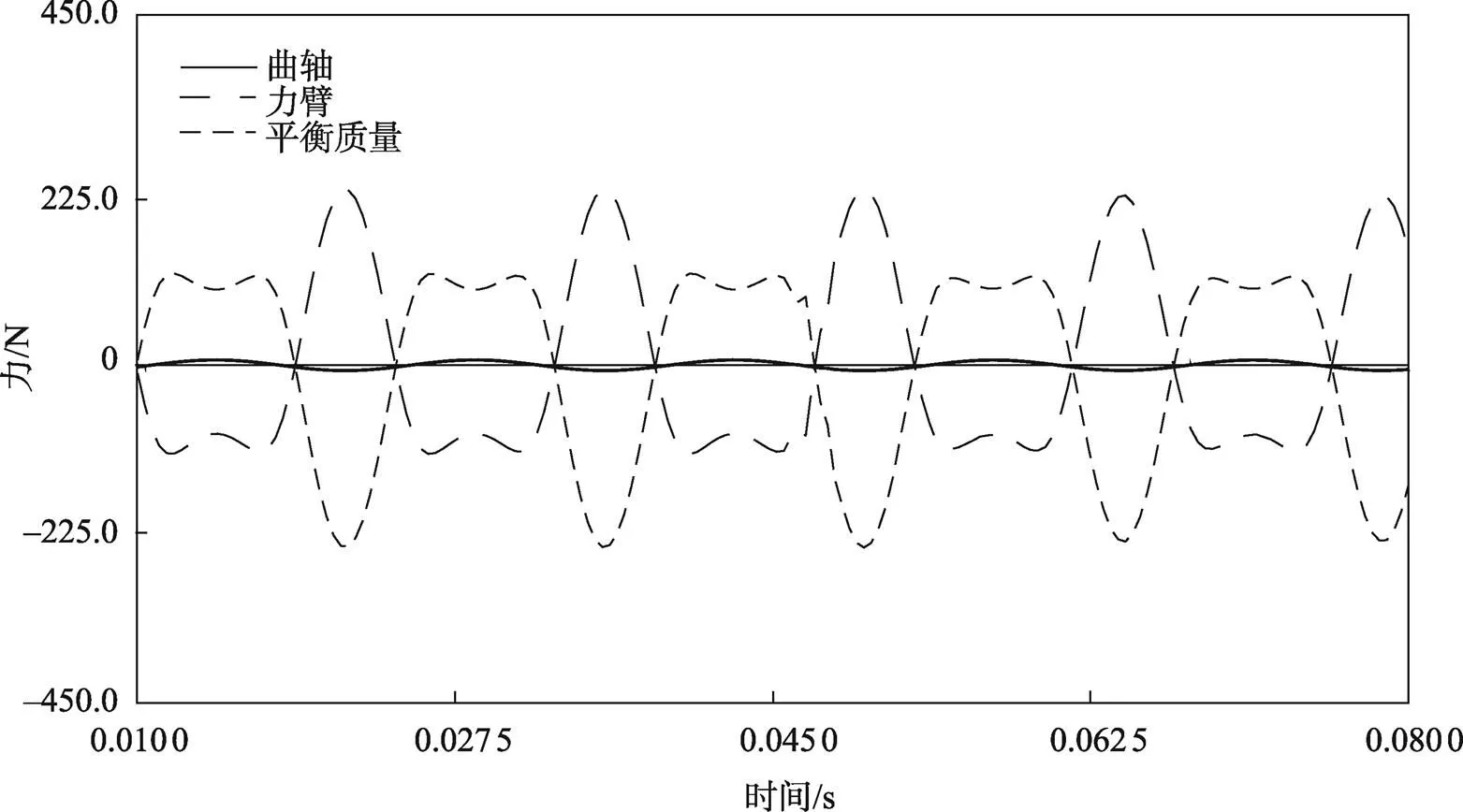

在Adams中求得的刀臂、平衡質量及平衡后的往復慣性力曲線見圖5。其中,刀臂往復慣性力極大值為225.68 N,極小值為119.08 N。平衡質量的往復慣性力極大值為224.48 N,極小值為118.26 N,刀臂和平衡質量的往復慣性力數值基本相同。

圖4 曲軸慣性力及力矩曲線

圖5 平衡效果驗證結果曲線

圖5中整個機構平衡后剩余的往復慣性力極大值為7.564 2 N,極小值為6.777 3 N。剩余往復慣性力與刀臂、平衡質量及曲軸剩余往復慣性力之間的關系對應。往復鋸平衡機構平衡了刀臂往復慣性力的96.65%的力。往復鋸剩余的不平衡力主要由曲軸產生,其主要原因是沒有考慮螺釘及螺釘安裝孔對下半曲軸上凸臺和上半曲軸的質量及其分布產生的影響。顯然,往復鋸剩余的往復慣性力數值較小。文中對刀臂和平衡質量的質心均進行了調整,受限于機構布置空間等因素,刀臂和平衡質量的質心未達到同一平面,其距離質心相差約6.06 mm,因為,整個機構存在未完全平衡的往復慣性力矩,其計算值為1.28 N·m,數值較小。

2 往復鋸關鍵零部件有限元分析

竹材切割機械臂往復鋸的核心機構材質均采用Q235,密度為7 850 kg/m3、彈性模量為210 Gpa、屈服強度為235 MPa、泊松比取0.3。文中Q235的許用應力值為210 MPa。由于往復鋸核心機構為整個機械臂受力或應變最大的區域,因此,需要對核心機構零件及內殼體進行有限元分析,求得其最大主應力,并進行強度校核,確保往復鋸核心機構零件滿足強度要求。

2.1 關鍵力估算及仿真計算

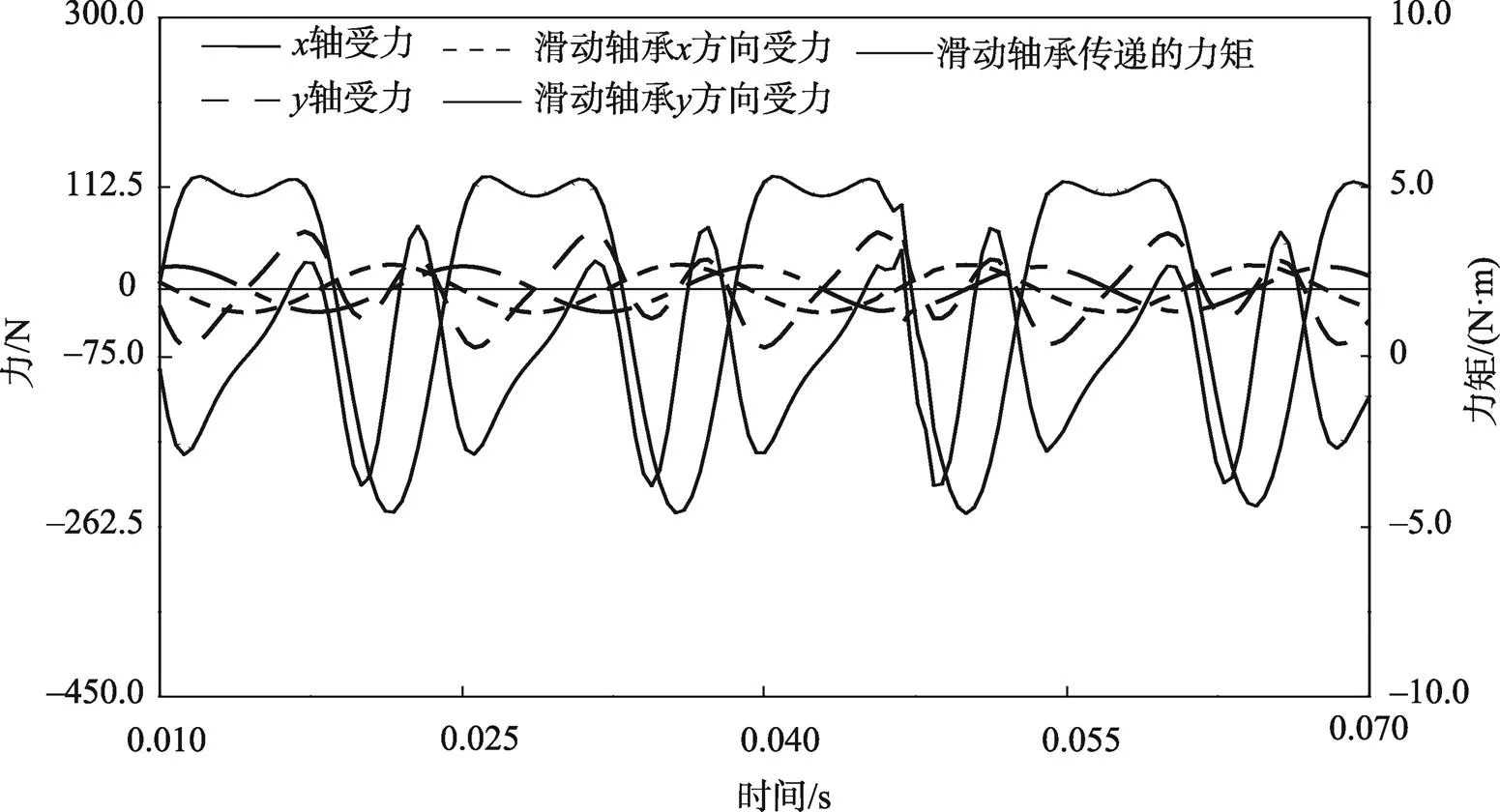

由參考文獻[15—16]可知,往復鋸的鋸切力受到鋸齒數的影響最大,進給速度次之,鋸的轉速影響最小,且鋸切力與鋸切線速度成反比。參考文獻[15]選擇往復鋸電機功率為0.62 kW,當往復鋸轉速為4 200 r/min時,其平均線速度為1.89 m/s;當圓鋸轉速為2 800 r/min時,其鋸齒中點線速度為33.72 m/s,圓鋸鋸切力為12.09 N,因此,估計的往復鋸平均鋸切力為215.7 N。在Adams中測得,往復鋸在轉速為4 200 r/min時的鋸切最大線速度為7.2 m/s。在鋸切時,鋸切線速度影響了單位時間內的切削齒數進而影響鋸切力的大小,因此文獻[15—16]近似認為往復鋸鋸片線速度與鋸切力呈反比關系,且當鋸切線速度達到最大值時的鋸切力為0,因而估計的往復鋸最大鋸切力為291.92 N,取整數后即為300 N。Adams中上下曲軸受力曲線仿真結果[15-16]見圖6,圖6中受力分析均是往復鋸在空載時的仿真結果。

圖6中,上半曲軸與滑動軸承接觸面受到的力在軸方向上的分力有極大值為239.54 N,此時對應軸方向上的分力為0.056 2 N;在軸方向上的分力有極小值為120.483 1 N,對應的軸方向上的分力有極大值為61.739 7 N。顯然由于往復鋸機構是等效的曲柄連桿機構,使得上半曲軸受到了刀臂施加的軸方向的力。上半曲軸與下半曲軸連接處的受力其極值為25.577 7 N。下半曲軸受到的上半曲軸施加的力矩的極值為3.852 N·m,當上半曲軸與滑動軸承接觸面受力在軸方向分力取值為0時,傳遞的扭矩值為0.102 N·m。

2.2 刀臂有限元分析

刀臂雖然是運動件,但在Ansys軟件中仍然可以將其作為靜態結構進行有限元分析,其受力均取最大值。為使刀臂仿真結果更接近實際情況,在刀臂導入Ansys軟件前,應在刀臂上添加虛擬凸臺,位置在刀臂與滑動軸承的連接處,虛擬凸臺與刀臂作為整體進行分析,為使得網格劃分更準確,刀臂零件中,凸臺、刀臂、前臂和焊接處應當分開進行網格劃分,網格采用四面體網格。

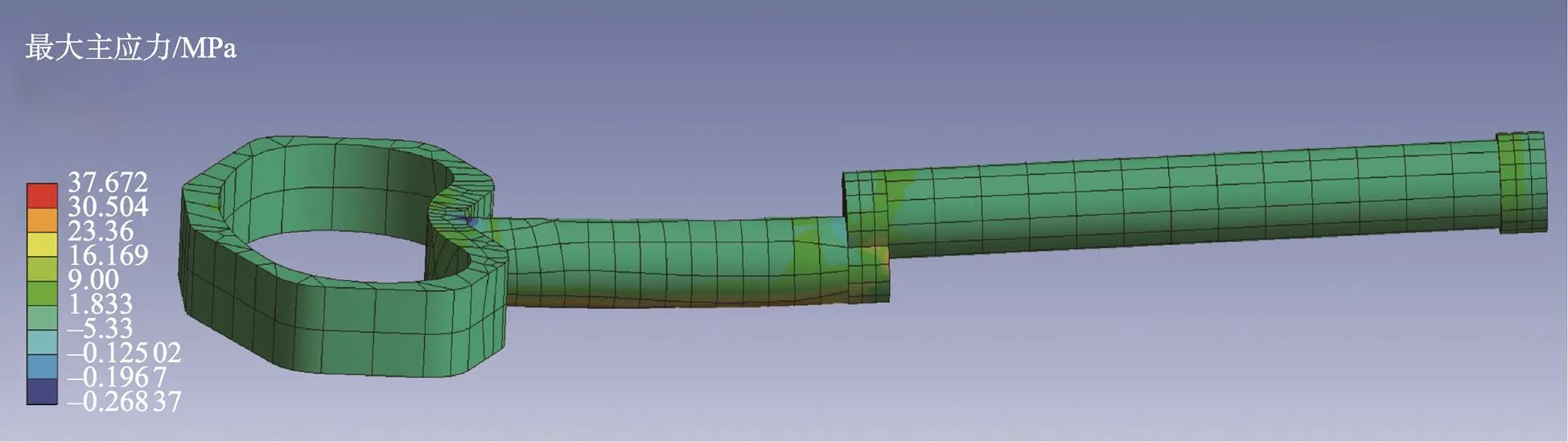

刀臂上添加的受力主要包括加速度和前臂上的受力。考慮往復鋸鋸片也存在往復慣性力,因此刀臂添加的受力大小等于2.1節計算出的往復鋸切削力的最大值加上鋸片往復慣性力的最大值,鋸片往復慣性力的最大值估算為刀臂往復慣性力的極大值。刀臂進行有限元分析后的應力云圖見圖7(其中虛擬凸臺已隱藏),圖7中最大主應力的極大值為37.672 MPa,遠小于Q235許用應力210 MPa。

2.3 上半曲軸有限元分析

上半曲軸受到刀臂經滑動軸承傳遞的力、平衡質量經滑動軸承傳遞的力。將刀臂模型導入Ansys作為靜態結構分析,為使網格劃分效果更好,將上半曲軸上、下凸臺及本體分開進行網格劃分,且網格劃分以四面體主導。由于上半曲軸下凸臺的受力均傳遞至下半曲軸凸臺上,為保障仿真結果與實際相符,文中在下凸臺內連接凹槽內增加單獨劃分網格的虛擬凸臺,并使虛擬凸臺與上半曲軸模型一同進行有限元分析,其中,虛擬凸臺與上半曲軸的下表面接觸處,并保留0.1 mm間隙。仿真結果見圖8。

圖6 曲軸受力曲線

圖7 刀臂應力云圖

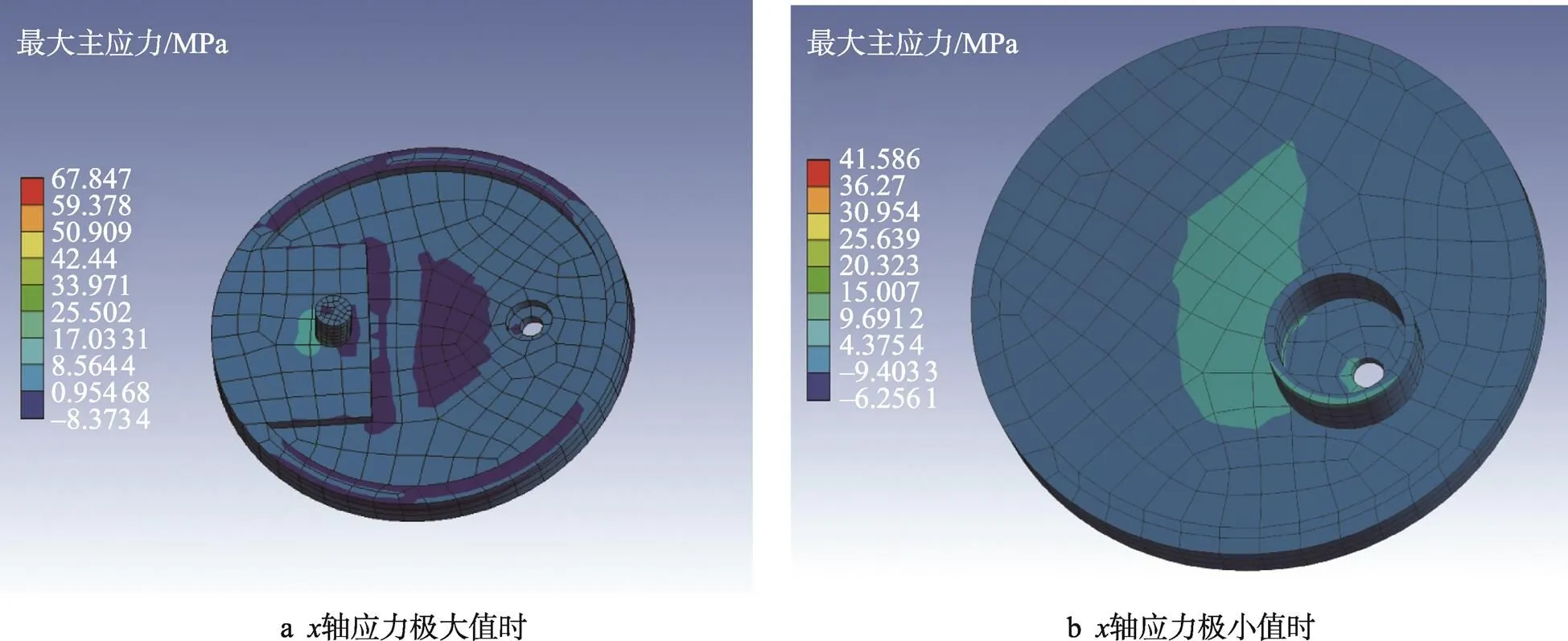

圖8 上半曲軸應力云圖

在進行有限元分析時,上半曲軸材質選擇Q235,上半曲軸受力主要有刀臂施加的力、平衡質量的慣性力和上半曲軸自身旋轉的慣性力。其中,刀臂施加的力包括刀臂、鋸片的慣性力和切削力。由圖6可知,往復鋸空載時,上半曲軸受到的刀臂慣性力呈周期性變化,由于往復鋸機構等效為曲柄連桿機構,因而上半曲軸在軸方向受力到達極小值時,其在軸方向受力同時到達極值,因此,有限元分析時上半曲軸分別在受力取得極大值及極小值時進行有限元分析,且當上半曲軸在軸受力取得極小值時,近似認為此時的鋸切力等于最大鋸切力。

圖8a是上半曲軸在軸受力到達極大值時的應力云圖,圖8b是上半曲軸在軸受力到達極小值時的應力云圖(其中虛擬凸臺已隱藏)。由上半曲軸的有限元分析可知,上半曲軸最大主應力的最大值為67.847 MPa,遠小于Q235的許用應力210 MPa,且上半曲軸上凸臺為薄弱環節。從圖8b中可看到,上半曲軸螺釘孔實現了曲軸間力矩的傳遞作用。

2.4 下半曲軸有限元分析

下半曲軸,主要受力是自身的旋轉慣性力及上半曲軸施加的力。由于Adams是將物體作為剛體進行受力分析,因此如圖6所示,在往復鋸空載時,上半曲軸施加給下半曲軸的力在軸是周期性的正弦力,在軸是周期性余弦力,力的極值為25.577 7 N。上半曲軸施加的力近似認為是上半曲軸旋轉的慣性力引起的。顯然,下半曲軸凸臺與上半曲軸凸臺配合在一起,共同參與受力形變,因此直接采用Adams仿真結果作為下半曲軸受力分析結果與實際情況不相符合。

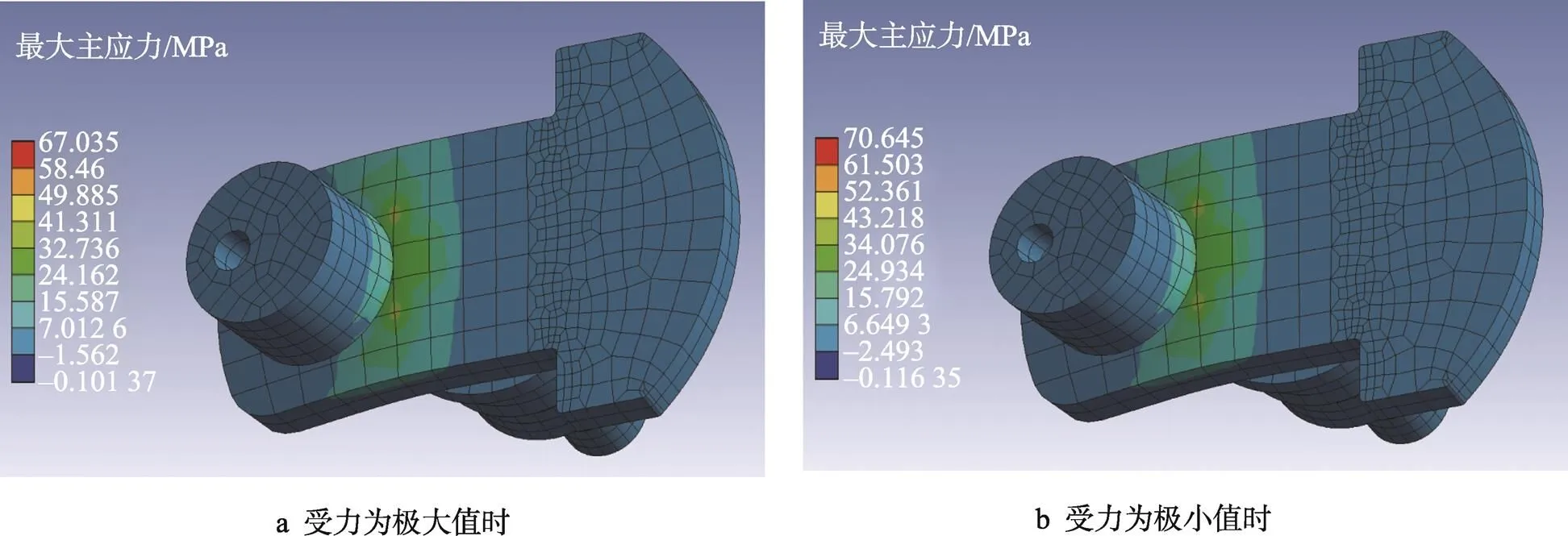

在進行有限元分析時,應當在上半曲軸模型上添加虛擬凸臺,其形狀與上半曲軸接觸處相同,且下半曲軸凸臺與上半曲軸下表面接觸處時應留有空隙,下半曲軸與上半曲軸應保留螺釘的配合關系,虛擬凸臺與下半曲軸應一同進行有限元分析,網格劃分的方法是將下半曲軸分為8段,并與虛擬凸臺一起分別進行六面體網格劃分。在有限元分析時,將刀臂施加的力的作用點設置在虛擬凸臺上更符合實際情況。模型主要受力有虛擬凸臺受到的平衡質量慣性力、上半曲軸旋轉的慣性力、刀臂傳遞的刀臂和鋸片慣性力以及最大切削力。參考上半曲軸有限元分析,下半曲軸分析也分為當刀臂與滑動軸承接觸面受力取得極大值和極小值時的2種情況。

當下半曲軸在刀臂與滑動軸承接觸面受力取得極大值和極小值時的有限元分析應力云圖(虛擬凸臺已隱藏)見圖9a—b,測得的主應力極大值為70.645 MPa,遠小于Q235的許用應力值210 MPa。下半曲軸的薄弱環節是凸臺與曲柄比的連接處。

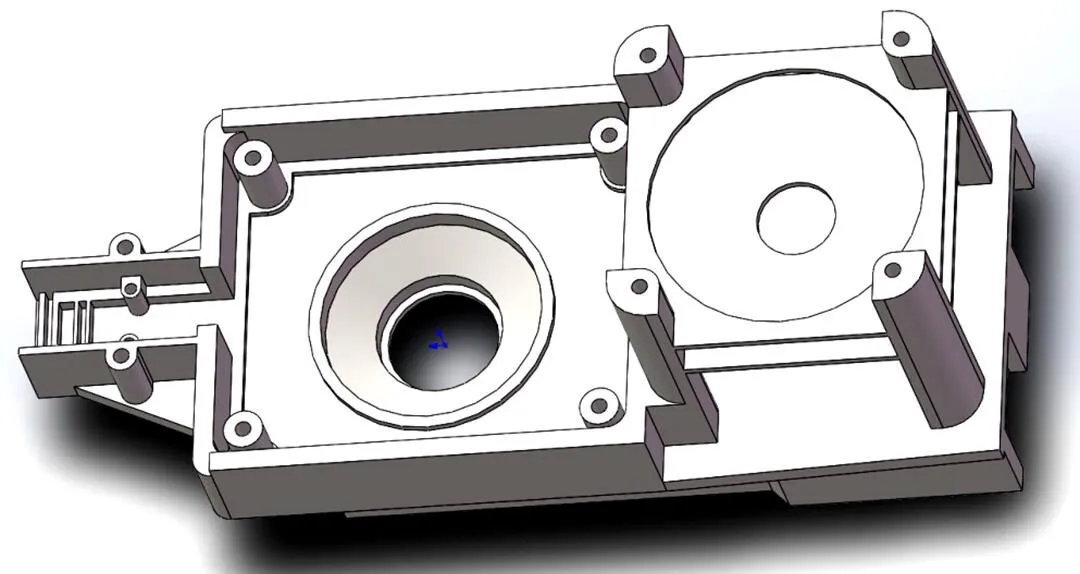

2.5 往復鋸內殼體有限元分析

SolidWorks中建立的往復鋸內殼體模型見圖10。內殼體左中位置凹槽裝配有深溝球軸承,并將往復鋸曲軸的力傳遞給內殼體。內殼體結構過于復雜,因而直接對內殼體進行有限元分析,網格劃分復雜,且過于消耗計算資源。考慮到內殼體主要受力點在其左中凹槽處,離主要受力點較遠處應變一般較小,因而,應當對內殼體進行簡化處理后再進行有限元分析。

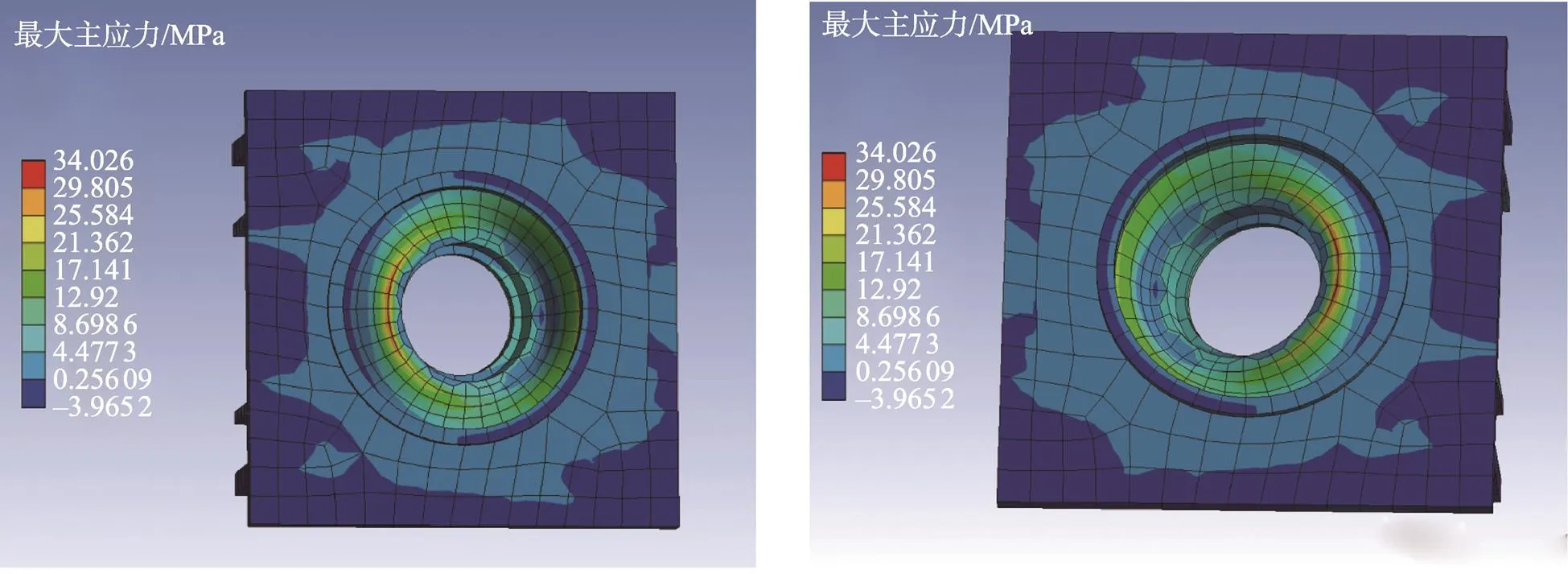

內殼體簡化模型網格劃分方法以六面體主導,其受力主要有滑動軸承施加的水平方向力及力矩,力的大小為曲軸不平衡力與切削力最大值之和,其大小取310 N,力矩為往復鋸不平衡力矩與切削力對內殼體受力點力矩之和,內殼體所受力作用于面,因此取受力面上最遠處作為計算力矩的作用點,力矩數值為7.6 N·m。為使得有限元分析更靠近真實情況,在內殼體配合軸承處添加虛擬空心殼體作為力的傳遞中介,并與外殼體一同進行有限元分析,空心殼體壁厚為深溝球軸承的壁厚,其數值為4 mm。

殼體簡化模型正面及背面的應力云圖見圖11a—b(其中虛擬凸臺已隱藏),其最大主應力數值的最大值為34.026 MPa,遠小于Q235的許用應力值201 MPa。

圖9 下半曲軸受力應力云圖

圖10 往復鋸內殼體模型

3 竹材切割機械臂模型

3.1 相關零部件選型

為便于竹材切割機械臂往復鋸在供電及在停電狀態下工作,采用24 V永磁無刷電機進行驅動,并使用24 V轉換電源或鋰離子電池電源供電,電機與往復鋸曲軸間采用帶惰輪的斜齒輪變速器傳動,其中,主動齒輪齒數選擇47齒,惰輪選擇23齒,從動齒輪選擇41齒;主動齒輪與惰輪、從動齒輪與惰輪齒數分別互質。

主材切割機械臂其他外購件包含無刷電機、步進電機、直線軸承及光桿、滾珠絲杠、深溝球軸承等。各零件在機械臂中的應用見第3.3節。

3.2 竹材切割機械臂模型

在SolidWorks中建立的竹材切割機械臂模型見圖12。圖12a為機械臂整體結構,圖12b為往復鋸模型。其中,往復鋸機支架與導軌盒之間由光軸和直線軸承連接,橫向移動由步進電機帶動滾珠絲杠實現。往復鋸由雙曲柄滑塊機構、齒輪機構、內殼體、永磁無刷電機、散熱風扇和外殼體等組成。

竹材切割機械臂的工作原理:夾具固定竹材后,永磁無刷電機經變速器帶動往復鋸工作,使得鋸片往復運動,同時步進電機驅動滾珠絲杠,使得往復鋸做橫向進給運動,從而完成竹材切割。

圖11 殼體簡化模型應力云圖

圖12 竹材切割機械臂模型

3.3 竹材切割機械臂工程圖及分析

竹材切割機械臂及往復鋸的工程圖見圖13a—b。分析機械臂運動可得,機械臂主要運動為往復鋸做橫向進給運動,同時往復鋸鋸片做往復運動,因而竹材切割機械臂有2個自由度,需要2個原動件協同驅動,以實現竹材切割功能。

圖13 竹材切割機械臂工程圖

4 結語

文中設計了一種竹材切割機械臂,其原理是通過永磁無刷電機經斜齒輪變速器帶動往復鋸實現鋸切運動,用過步進電機帶動滾珠絲杠實現機械臂的切削的進給運動。針對往復鋸存在的往復慣性力,設計了平衡機構,經Adams仿真驗證了其平衡效果較好。對刀臂、上半曲軸、下半曲軸等往復鋸核心機構零件及內殼體進行了有限元分析,并求得了其最大主應力極值。經驗證,刀臂、上半曲軸、下半曲軸及內殼體最大主應力極大值均遠小于Q235許用應力值,因此往復鋸核心機構零件及內殼體均滿足強度條件。

由于布置空間及成本的考慮,該平衡機構剩余1.28 N的不平衡力矩未平衡,但其數值較小,后期可對此進行進一步改進。

[1] 胡甫才, 魏志威, 徐陽. 基于理論分析與仿真驗證的船用空壓機平衡軸設計[J]. 武漢理工大學學報(交通科學與工程版), 2018(6): 937-941.

HU Fu-cai, WEI Zhi-wei, XU Yang. Design of Balanced Shaft of Marine Air Compressor Based on Theoretical Analysis and Simulation Verification[J]. Journal of Wuhan University of Technology (Transportation Science & Engineering), 2018(6): 937-941.

[2] CHEN Yu, WU K, WU X. Kinematic Accuracy and Nonlinear Dynamics of a Flexible Slider-Crank Mechanism with Multiple Clearance Joints[J]. European Journal of Mechanics - A/Solids, 2021, 88: 104277.

[3] BECKERS Jarl. Analysis of the Dynamics of a Slider-Crank Mechanism Locally Actuated with an Act-And-Wait Controller[J]. Mechanism and Machine Theory, 2021, 159: 104253.

[4] 蔡吉洲. 內燃機使用往復運動與旋轉運動轉換機構分析[J]. 內燃機與配件, 2021(9): 50-51.

CAI Ji-zhou. Analysis of Using Reciprocating Motion and Rotary Motion Conversion Mechanism of Internal Combustion Engine[J]. Internal Combustion Engine & Parts, 2021(9): 50-51.

[5] ALBAGHDADI A M, BAHAROM M B, SULAIMAN S A. Parameter Design Optimization of the Crank-Rocker Engine Using the FMINCON Function in MATLAB[J]. IOP Conference Series: Materials Science and Engineering, 2021, 1088(1) : 012072.

[6] 黃磊, 宋秀英, 李云霄, 等. 基于ADAMS四缸發動機的平衡軸仿真分析[J]. 內燃機與配件, 2017(9): 29-31.

HUANG Lei, SONG Xiu-ying, LI Yun-xiao, et al. The ADAMS Simulation Analysis of Four-Cylinder Engine Balance Shaft[J]. Internal Combustion Engine & Parts, 2017(9): 29-31.

[7] 蔣義, 賈學宏, 李連豹, 等. 發動機曲柄連桿機構平衡性分析及平衡軸設計[J]. 小型內燃機與車輛技術, 2019(6): 33-37.

JIANG Yi, JIA Xue-hong, LI Lian-bao, et al. Balance Analysis and Balance Shaft Design of Crank-Connecting Rod Mechanism of Engine[J]. Small Internal Combustion Engine and Vehicle Technique, 2019(6): 33-37.

[8] SAMIKSHA A, VIKAS B. Optical Dynamic Balancing of Shaking Force and Shaking Moment for Planar Mechanisms[J]. Int. J. of Intelligent Machines and Robotics, 2018, 1(2): 109-121.

[9] ETESAMI G, FELEZI M E, NARIMAN Z N. Optimal Transmission Angle and Dynamic Balancing of Slider-Crank Mechanism with Joint Clearance Using Pareto Bi-Objective Genetic Algorithm[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2021, 43(4).

[10] VECIANA F J, JORDI N, LORES G E. Residual Vibration Reduction in Back-And-Forth Moving Systems Driven by slider-Crank Mechanisms Working Through a Dead Point Configuration[J]. Mechanism and Machine Theory, 2021, 158(4): 104239.

[11] 李婷婷, 張振山, 崔國華, 等. 含間隙鉸曲柄滑塊機構中接觸力計算方法對比研究[J]. 機械傳動, 2021, 42(2): 39-47.

LI Ting-ting, ZHANG Zhen-shan, CUI Guo-hua, et al. Comparative Study on Calculation Method of Contact Force in Joint with Clearance of Crank Slider Mechanism[J]. Journal of Mechanical Transmission, 2021, 42(2): 39-47.

[12] DANG Hoang Minh. Development of a Generalized Mathematical Model for Slider-Crank Mechanism Based on Multiobjective Concurrent Engineering with Application[J]. Arabian Journal for Science and Engineering, 2021, 1: 1-17.

[13] ZHANG Sui Motion Simulation Design of Crank-Connecting Rod Mechanism of Automobile Engine[J]. Journal of Physics: Conference Series, 2021, 1798(1): 012040.

[14] WU Xuze et al. Correlation dimension and bifurcation analysis for the planar slider-crank mechanism with multiple clearance joints[J]. Multibody System Dynamics, 2021: 1-22.

[15] 歐陽叢森, 朱振杰, 張進生. 鋸切花崗巖過程中金剛石框架鋸的鋸切力研究[J]. 工具技術, 2021, 55(9): 36-41.

OUYANG Cong-sen, ZHU Zhen-jie, ZHANG Jin-sheng. Research on Sawing Force of Diamond Frame Saw in Process of Sawing Granite[J]. Tool Engineering, 2021, 55(9): 36-41.

[16] 楊春梅, 張振宇, 馬巖. 自走式輕型竹材采伐機的設計與分析[J]. 林產工業, 2019, 46(6): 23-28.

YANG Chun-mei, ZHANG Zhen-yu, MA Yan. Design and Analysis of Self-Propelled Light Type Bamboo Cutting Machine[J]. China Forest Products Industry, 2019, 46(6): 23-28.

Design and Simulation of Bamboo Cutting Manipulator and Parts

WANG Hui, CUI Sheng-le, AN Yang, YANG Chun-mei

(Northeast Forestry University, Harbin 150040, China)

In view of the need to cut bamboo in the manufacture of bamboo wood-based panel for packaging, the work aims to design a bamboo cutting manipulator driven by brushless motor and a balance mechanism of reciprocating to balance the reciprocating inertia force. The strength of the core mechanism parts and inner shell of the reciprocating saw were checked to ensure that the weak links of the parts meet the strength requirements. The reciprocating saw mechanism and its balance mechanism were established in Solidworks, and the balance effect of the balance mechanism was verified through Adams simulation. In Ansys software, finite element analysis was performed on the core parts of the reciprocating saw and its balance mechanism, and the maximum principal stress was obtained for strength check. Finally, the main material cutting manipulator was designed and completed. Adams simulation showed that the maximum remaining reciprocating inertial force of the reciprocating saw was 7.564 2 N, and the balance ratio was 96.65%. Ansys finite element analysis showed that the maximum value of the maximum principal stress of each part was 70.645 MPa, which was far less than 210 MPa, the allowable stress value of Q235. The reciprocating saw in the bamboo cutting robot arm designed in this article has a small residual reciprocating inertia force after being balanced by the balance mechanism. Its core mechanism parts and inner housing meet the strength requirements, and the design of main material cutting manipulator meets the requirements.

manipulator; crank connecting rod mechanism; reciprocating inertia force; strength check

TH122

A

1001-3563(2022)17-0165-09

10.19554/j.cnki.1001-3563.2022.17.021

2021–11–18

廣東省重大專項研發計劃項目(2020B020216001);中央高校基本科研業務費專項資金項目資助(2572020DR12)

王慧(1965—),女,副教授,主要研究方向為林業與木工機械。

責任編輯:曾鈺嬋