燃氣輸配中的噪聲及其控制方法

范國磊 霍 平 龐 巍

費希爾久安輸配設備(成都)有限公司, 四川 成都 610045

0 前言

在燃氣輸配過程中,隨著傳輸介質在縮流斷面處從靜壓轉換為動能,高速射流也隨之產生。這些高速射流可以達到亞音速、音速甚至超音速,伴隨著湍流[1]和沖擊波,很多噪聲問題便隨之而來。如果不加以控制,就會對人員和設備造成危害。GB/T 50087—2013《工業企業噪聲控制設計規范》要求[2],各類工作場所噪聲限值最高為85 dB(A);GB 12348—2008《工業企業廠界環境噪聲排放標準》的要求[3],“以工業生產、倉儲物流為主要功能,需要防止工業噪聲對周圍環境產生嚴重影響的區域,工業企業廠界環境噪聲晝間不得高于70 dB(A),夜間不得高于55 dB(A)”;GB 3096—2008《聲環境質量標準》的要求[4],各類聲環境功能區使用的環境噪聲等效聲級最高限值晝間不得高于70 dB(A),夜間不得高于60 dB(A)。因此,如何降低燃氣在輸配過程中的噪聲,已成為設計人員急需解決的問題。

1 噪聲源的分析

1.1 閥門產生的噪聲

閥門是燃氣輸配過程中的核心部件,用于調節壓力和流量。在燃氣輸配過程中,閥門通常產生機械振動噪聲和空氣動力學噪聲。

1.1.1 機械振動噪聲

在燃氣輸配過程中,氣體會沖擊閥芯及其關聯的零部件,從而引起閥芯和關聯零部件的低頻振動、高頻振動或固有頻率振動,從而產生機械振動噪聲[5-6]。此類噪聲產生的主要原因與閥門的設計間隙、機械加工精度、零件的選材、生產裝配質量和閥門的固有頻率等因素有關。機械振動噪聲不是閥門的主要噪聲,甚至可能是有益的,因為它可以警告存在可能產生故障的情況。機械振動噪聲在很大程度上可以通過改進設計而消除,并且通常被認為是結構問題而非噪聲問題。

1.1.2 空氣動力學噪聲

當氣體通過閥門內的減壓部位和閥門出口擴徑部位時,氣體的機械能轉換為湍流而產生的噪聲稱為空氣動力學噪聲[7-9]。在能量轉化過程中,多數能量會轉變為熱量,少數轉變為聲能。在高、中壓調壓站的運行中,產生的噪聲值可達100 dB(A),在某些極端情況下可以達到120 dB(A),這一數值遠遠高于工作場所噪聲限值最高值85 dB(A)。空氣動力學噪聲對人體會造成極大危害,必須加以控制。

在燃氣輸配的閥門噪聲中所占比例較大,頻率約800~8 000 Hz,處于人耳最敏感的頻率范圍內[10]。這種噪聲可以通過技術措施降低,但是無法完全消除。

1.2 管道傳輸中的噪聲

隨著燃氣介質通過節流口到達閥門的出口,噪聲一直向下游傳播,在聲波到達人耳之前,一般不會引起關注。管道內流體產生的噪聲會與管道內壁互相作用,并引起管壁振動,這種振動與空氣相互作用而產生聲波,而當劇烈振動的聲波強度超出一定范圍要求時,就不得不采取措施使之降低到安全范圍。

當高速流動的燃氣與管道內壁摩擦碰撞時,燃氣流速越快,其管道內產生的噪聲越大[5]。由于管道具有不同形狀、尺寸、密度等物理特性,它們決定了噪聲通過管道傳輸的強度,并使其具有不同的屬性。

2 燃氣輸配中噪聲控制措施

2.1 閥門產生的噪聲控制措施

閥門通常作為調壓和調流的控制設備,承載著燃氣傳輸中高壓差和高流速,其產生的湍流和沖擊波,是整個燃氣輸配設備中噪聲重要來源。

閥門產生的噪聲一般通過消音器來降噪,通常分為內置消音器和外置消音器[11]。內置消音器置于閥門內部,通過提高噪聲的振動頻率或分級壓降等技術來實現降噪;而外置消音器通常位于閥門的出口法蘭處或下游管道中,通過限流、限速、分級壓降或能量轉化等方法來降低噪聲。

2.1.1 內置消音器降噪

1)平行間隙閥籠法:平行間隙閥籠見圖1,擁有許多平行窄槽,用以減少紊流并在其圓柱的表面上形成均勻的速度分布。該方法能夠降低15~20 dB(A)的噪聲,而閥門流通能力略有降低或者保持不變。

圖1 平行間隙閥籠示意圖Fig.1 Cage with parallel clearance

2)單級多孔閥籠法:單級多孔閥籠見圖2,通過小孔打破流體中的湍流,并將聲音的振動頻率轉移到高于人耳聽覺的頻率范圍,從而降噪。該方法的降噪隨著孔徑的縮小而效果越好,但成本也會隨之增加。通常能降低10~20 dB(A),受工況影響,降噪能力變化很大。

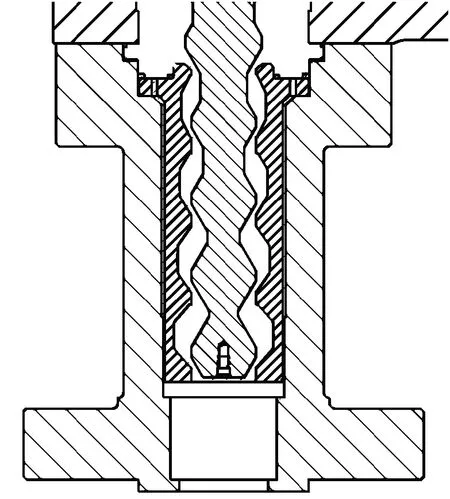

3)迷宮閥籠法:迷宮閥籠見圖3,由多層疊加的圓盤組成[12],每個圓盤都刻有多個彎曲通道的圖案。多個通道提供分流,通道中的多個彎曲通道提供壓降分級。在設計中可以設置10次甚至更多的方向變化,使每次壓降只占總壓降的一部分。這種設計在降低空氣動力噪聲方面非常有效,能夠將噪聲降低20~30 dB(A)。

圖2 單級多孔閥籠示意圖Fig.2 Cage with single stage porous

圖3 迷宮閥籠示意圖Fig.3 Labyrinth cage

4)單流路多級壓降閥籠法:單流路多級閥籠見圖4,通過多級閥芯的臺階進行節流,使得高壓差的流體沿著閥芯軸線的方向流動,通過閥芯和閥籠的特殊設計,使得流體不斷地轉彎來降低流體的壓降和流速,以達到降低出口處噪聲的目的。

圖4 單流路多級壓降閥籠示意圖Fig.4 Cage with single flow multi-stage pressure drop

2.1.2 外置消音器降噪

通常對于降噪要求較低的場合,使用內置消音器即可將噪聲降低至85 dB(A)以下。而對于高壓差的場合,單獨使用內置消音器很難將噪聲降低到85 dB(A)以下,此種情況下,通常采取的措施是內置消音器和外置消音器一起使用[13]。常見的外置消音器有串聯限流消音器、出口擴徑消音器和STP消音器。

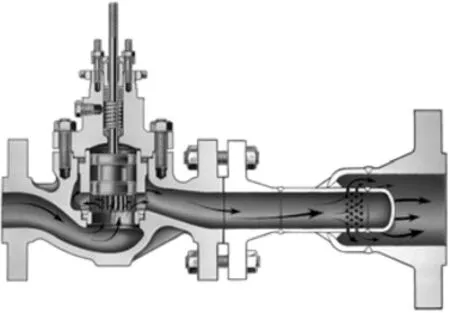

1)串聯限流消音器:串聯限流消音器見圖5,對于高壓差的應用場合,利用串聯限流方法,將總壓力降分配給控制閥和位于控制閥下游的固定限流器可以有效地降低噪聲。通常會產生一定背壓,為了最好地發揮限流器的作用,必須針對每一種給定的工況設計限流器,使閥門和限流器產生的噪聲值相等,以降低噪聲,通常可使噪聲降低10~15 dB(A)。

圖5 串聯限流消音器示意圖Fig.5 Series current limiting silencer

2)出口擴徑消音器:出口擴徑消音器見圖6,該消音器主要作用是矯正閥門出口處的湍流,避免流體形成較大的渦流;同時錐形筒截面積逐漸增大并且分階梯的多孔板使得出口壓降和流速分級降低,從而更大程度地降低噪聲,通常可使噪聲降低15~25 dB(A)。

圖6 出口擴徑消音器示意圖Fig.6 Outlet expander silencer

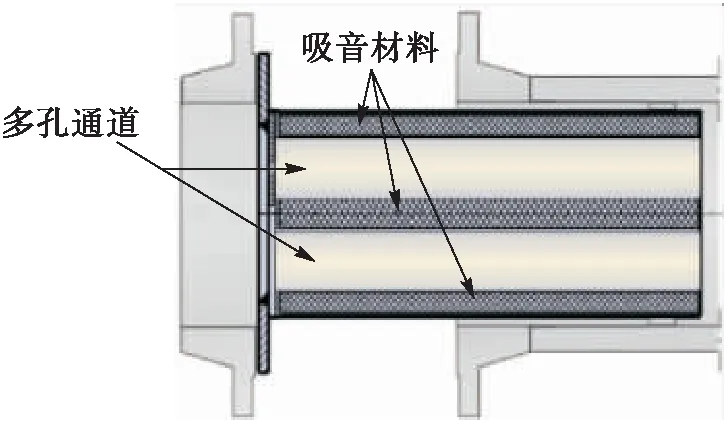

3)STP消音器:STP消音器也稱為吸音消音器見圖7,由1個或多個包覆隔音材料的多孔通道組成。聲音滲透到隔音層內部,并通過摩擦轉化為熱量。其降噪效果與隔音材料、孔隙率以及消音器的長度有關,大約每 1 m 長度可降噪10 dB(A)。STP消音器通常安裝在下游管道中,并由法蘭固定。

圖7 STP消音器示意圖Fig.7 STP silencer

2.2 管道傳輸中的噪聲控制措施

2.2.1 控制燃氣流速

根據質量守恒定律可知,在穩定流動過程中,管道內各截面處的質量流量均相等,并且不隨時間而變化。可用一維定常流的連續性方程[14]表達,見式(1)。

qm=ρVA=常量

(1)

由式(1)可知,在設計流量一定的情況下,燃氣流速取決于管道橫截面積。所以增大管道的直徑可以降低燃氣流速。但是,增大管道直徑將會造成所有連接設備尺寸的增加,這樣將大大增加設備的成本。而如果選擇的管道直徑過小,不僅會產生較大的噪聲,而且產生的高流速還會對管道和閥門等設備內壁造成嚴重沖蝕,從而減少設備的使用壽命。

因此,在設計過程中傳輸管道直徑需要結合以上因素的影響來確定。同時,還應考慮GB 27791—2020《城鎮燃氣調壓箱》對管道流速的規定[15]:“除特殊管段外,調壓器后直管段氣體流速不應大于25 m/s,過濾器前氣體流速不應超過20 m/s”。

2.2.2 增加管道壁厚

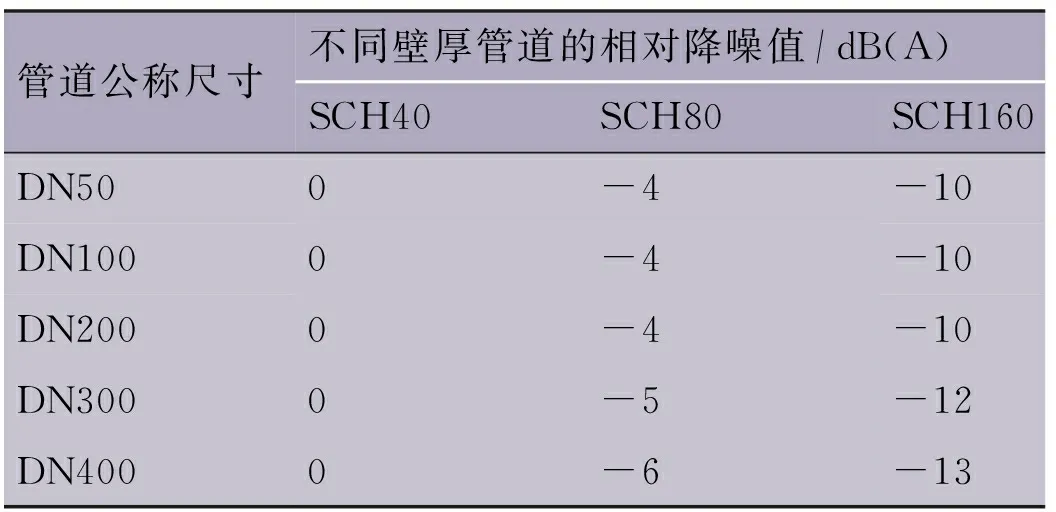

管道壁厚能夠在一定程度上影響噪聲的傳播,管道壁厚越厚,對噪聲的衰減效果就越好。根據GB/T 17213.15—2017《工業過程控制閥 第8-3部分:噪聲的考慮 空氣動力流流經控制閥產生的噪聲預測方法》[16]和IEC 60534-8-3—2010Control valve aerodynamic noise prediction method[17],通過計算,每增加一個壁厚系列,管道內燃氣的噪聲聲壓等級大約降低2~7 dB(A)。不同管道壁厚的相對降噪值見表1。

表1 不同管道壁厚的相對降噪值表Tab.1 Relative noise reduction values for pipes with different wall thicknesses

2.2.3 外部聲學隔離

外部聲學隔離就是對氣體的傳輸固體邊界進行聲學隔離,使用保溫棉、隔音棉或建筑物等把噪聲源隔離開,這種途徑處理法是經濟而有效的局部噪聲降低技術。但是,噪聲在氣體中傳播的距離很長,而且外部隔離的效果也隨著處理措施的終止而結束[18-19]。

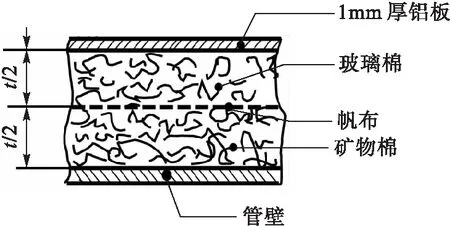

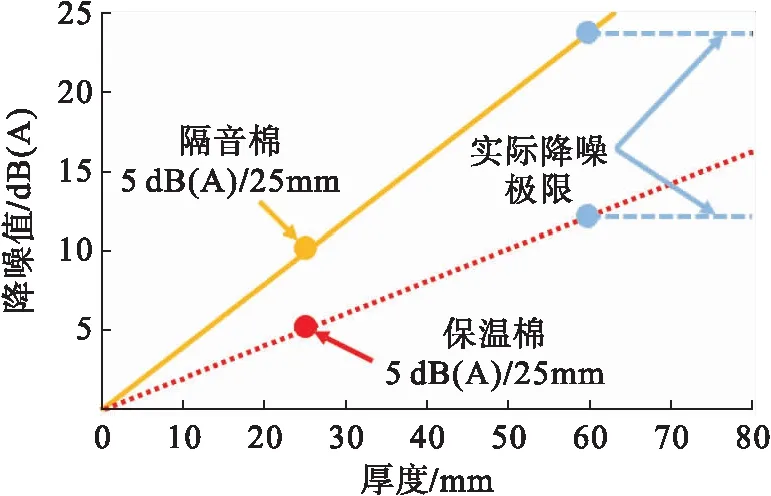

隨著保溫棉或隔音棉的厚度增加,其隔音效果也越好。通常每增加25 mm保溫棉可以降噪5 dB(A),最多可以降噪12~15 dB(A);而每增加25 mm隔音棉可以降噪10 dB(A),最多可以降噪20~25 dB(A)。常見的保溫棉和隔音棉結構見圖8~9,由于隔音棉比保溫棉多了1層鉛板和礦物棉,其隔音效果也更好,保溫棉和隔音棉具體的降噪效果見圖10。

圖8 典型的保溫棉截面圖Fig.8 Cross-section of typical insulation cotton

圖9 典型的隔音棉的截面圖Fig.9 Cross-section of typical acoustic insulation cotton

圖10 保溫棉和隔音棉的降噪值曲線圖Fig.10 Noise reduction values of common insulation cotton and sound insulation cotton

2.3 匯管產生的噪聲及控制措施

匯管是燃氣輸配過程中必備的設備之一,其作用在于匯聚和分流燃氣[20],與管道和閥門連接,一般用于燃氣調壓站的入口處和出口處。當燃氣介質從入口流入匯管,由于空間體積的突然膨脹,以及不同入口氣體的相互作用,氣體流態變得非常復雜,并會產生較大的湍流。這時產生的噪聲聲波,通常會以數倍于入口截面積的表面積向外輻射。因此匯管內較大的噪聲也是燃氣輸配過程中主要噪聲源之一。

2.3.1 生產工藝產生的噪聲

匯管通常由支管和筒體組成,筒體一般采用鋼板卷制或者用無縫鋼管焊接而成。在支管與筒體連接時有兩種常用制造工藝形式:一種采用在筒體上氣割開孔,而后與支管焊接連接;另一種采用在筒體上開口模壓拔制,然后通過焊接與支管連接。開口模壓拔制的支管和筒體連接為規則的圓弧面平滑過渡,而氣割開孔的支管與筒體之間形成相互垂直的結構,不存在平滑的過渡圓弧面。因此,在相同的使用工況下,開口模壓拔制的氣流相對更加平緩,形成的噪聲也更小。

2.3.2 布局方式產生的噪聲

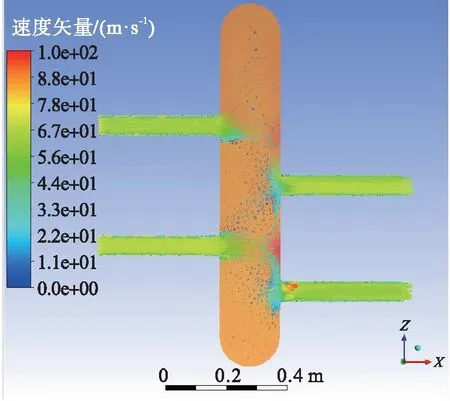

利用Ansys Fluent軟件模擬了匯管內的速度場,由于出口支管的引流作用,由入口支管噴射的介質在接近管壁時向出口移動,見圖11。結合主管壁附近的邊界層的影響,匯管內部渦流形成,并成為匯管中噪聲的主要來源[21-22]。

圖11 基于Ansys Fluent的匯管速度場分布圖Fig.11 Manifold velocity field distribution based on Ansys Fluent

因此,在設計匯管時,入口支管和出口支管的布局也必須考慮。通常可以采用以下兩種方式:一種是將入口支管和出口支管分別連接在2個不同的匯管上,然后用1根管道與2個匯管連接起來;另一種是入口支管和出口支管分別布置在匯管筒體的同一側或兩側,避免燃氣流束干擾產生渦流。

2.3.3 匯管各組成部分截面積變化產生的噪聲

筒體截面積大于支管截面積,當燃氣從入口支管匯入筒體時流速降低,當燃氣從筒體分流至出口支管時流速增加,增加的流速會在匯管和出口支管的交接處形成較大的渦流,從而產生噪聲,為了避免該噪聲,設計時需要考慮以下兩點。

1)所有匯入筒體的支管總截面積要基本等于所有出口支管的總截面積。

2)筒體的截面積大于所有入口支管總截面積或所有出口支管總截面積的1.5~2倍。

2.4 管道附件產生的噪聲及控制措施

與所有其他湍流原因一樣,變徑管、彎頭、匯合節點、分支管和歧管等都會產生速度分布不均,造成不同程度的湍流,進而形成產生噪聲。由于極端問題的復雜性,不可能基于簡單的方程計算,但是在設計中應當避免不當設計,推薦設計和應該避免的管道附件設計案例見表3。

表3 推薦和應當避免的管道附件設計表Tab.3 Recommended and avoided pipe accessory designs

2.5 其他降噪控制措施

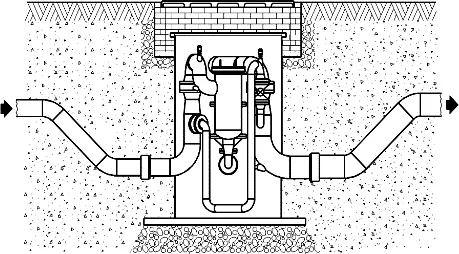

1)封閉埋地:將燃氣輸配設備封閉地下,可利用從設備到地面的距離及隔離物體,有效將噪聲控制在要求范圍內,見圖12。

2)物理隔離:通過在箱體內壁附加隔音或吸音材料,可將噪聲有效地封閉在箱體內,以減少噪聲的影響,見圖13。

3)位置選擇:對于產生過高噪聲的燃氣傳輸設備,盡可能布置在城鎮居民集中區的當地常年夏季最小頻率風向的上風側[2]。

圖12 設備封閉埋地示意圖Fig.12 Example of equipment enclosed and burried

圖13 物理隔離示意圖Fig.13 Example of cabinet isolation

3 結論

隨著城市化進程和工業化的發展,國家燃氣管網對大型的傳輸設備的需求越來越多,燃氣傳輸過程中噪聲成為設計人員亟待解決的問題。本文結合工作實踐總結了常用的噪聲控制技術,并提出多種降低燃氣傳輸環節噪聲的措施,以降低環境噪聲對人員和設備的危害。