基于KUKA機器人的CRTSⅢ型軌道板三維點云自動化采集系統研究

羅保林 張獻州 金 飛 葉昌堯

(1.成都市勘察測繪研究院,成都 610031; 2.西南交通大學地球科學與環境工程學院,成都 610031;3.中鐵二十二局集團有限公司,北京 100043)

1 概述

CRTSⅢ型無砟軌道板是我國自主研發、具有完全自主知識產權的一項重大科技成果,也是我國高速鐵路無砟軌道技術實現國產化的重要標志[1]。目前,CRTSⅢ型無砟軌道板外形尺寸偏差的檢測,主要采用“智能型全站儀+檢測工裝”的方法進行逐點測量。該方法檢測效率低下,重復測量精度較低,檢測工裝受重復安裝誤差、過程磨損誤差等因素影響,檢測質量難以保證,必須定期對工裝進行檢校。部分檢測項目采用卡尺人工輔助檢測,對人員操作要求高且人為操作誤差大,難以滿足高精度檢測的要求。Q/CR567—2017《高速鐵路CRTSⅢ型板式無砟軌道先張法預應力混凝土軌道板》要求,必須對CRTSⅢ型軌道板外形尺寸偏差進行逐個檢測,傳統檢測方式已經不能滿足高效普查性檢測的需求。

工業機器人作為信息化與工業化高度融合的產物,自20世紀60年代誕生以來,多年的不斷發展和完善,由最初的人工操作型機器人到現在的智能型機器人,其精細化和智能化程度取得了質的飛躍,在穩定產品質量、提髙生產效率和改善勞動條件等方面發揮著重要作用[2]。國內眾多學者對結合機器人的CRTSⅢ型軌道板外形尺寸偏差自動化檢測方法進行了大量研究。袁凡提出了一種利用機械傳動結構加載掃描儀的方式自動獲取軌道板的指標數據[3];葉昌堯對機器人加掃描儀的組合檢測方法進行了初步探索[4];李朋亮在已獲取軌道板點云數據的基礎上進行了檢測指標自動提取的可行性研究[5];肖源淼等對機器人結合掃描儀的軌道板自動化檢測方法進行了可行性論證[6]。

以下在已有研究成果的基礎上,對結合高精度工業機器人的CRTSⅢ型軌道板自動化檢測系統進行了深化設計,采用機器人與掃描儀結合的方式,獲取軌道板局部特征點云數據。以期提高檢測效率,減少人工投入,實現檢測過程的高度自動化。

2 三維點云自動化采集系統結構設計

CRTSⅢ型軌道板三維點云自動化采集系統由KUKA工業機器人、FARO三維成像掃描儀、設備連接桿件、上位機(計算機)、通信線路等組成。其中,KUKA機器人控制柜和計算機組成主從控制系統,KUKA機器人、連接桿件和FARO三維成像掃描儀組成采集執行系統。

2.1 主從控制系統

主從控制系統分工明確,主控制器負責整個系統工作的協調分配、信息處理及人機交互操作界面的實現。從控制器負責機器人的所有事務,包括解譯和執行主控制器的信息以及實時監控機器人的狀態,以保證人員和設備的安全。

從控制系統采用KR C4 standard標準控制器,該控制器與KUKA機器人配套使用,采用總線通訊方式與機器人建立連接并控制機器人6個軸的轉動,通過KSS8.3機器人系統軟件實現機器人運動軌跡的自動規劃、安全控制及故障檢測等。KR C4通過網線與上位機(工作站計算機)進行信息交互,直接接收并翻譯上位機的控制信息,以指導機器人的運動。

2.2 采集執行系統

采集執行系統功能由機器人和三維掃描儀共同實現。機器人負責攜帶三維掃描儀進行高精度的定位移動,三維掃描儀負責對CRTSⅢ型軌道板關鍵位置進行點云數據采集。

3 自動化采集系統工作流程

自動化檢測可實現一鍵式操作或自定義操作。一鍵式操作用于正常生產過程,只需要點擊啟動鍵,系統自動控制機器人移動和三維掃描儀數據采集,整個過程無需人為干預;自定義操作多用于單個承軌臺的補測或緊急情況。在自動化檢測系統啟動前,只需要操作行車將CRTSⅢ型軌道板從水養池中吊出,并放置到檢測臺座上標記的放板區域內;自動化檢測完成后,再將其吊入存板區即可,其余工作都由本系統自動完成。整個檢測工作流程見圖1。

圖1 軌道板自動化檢測工作流程

根據相關規范及標準要求,CRTSⅢ型軌道板成品板外形尺寸檢測項目分為7大類,19項。各檢測項目及偏差要求見表1。

表1 CRTSⅢ型軌道板外形尺寸檢測項目及允許偏差 mm

所有檢測項目中,除了長度、寬度和厚度為框架約束指標外,其余均為承軌臺內部和承軌臺間相對關系的約束指標。因此,該自動化采集系統運行過程中,僅對CRTSⅢ型軌道板表面每個承軌臺的特征位置進行掃描,在提高檢測工作效率的同時,又減少了不必要的點云儲存和運算。

4 機器人程序設計

通過對機器人編程可保證運動過程的可重復性和軌跡的可預見性,也是機器人能自動運行的前提。KUKA機器人編程采用KRL(KUKA Robot Language)實現。KUKA機器人的編程方式分為兩類:離線編程和在線編程。該系統采用“在線+離線”的混合編程模式,以實現效率最大化和生產影響最小化。

1.灌輸式、被動的接受性教學仍是當前高中政治課堂教學的主要模式,教師仍然起著絕對的主體作用,霸占著課堂教學的話語權,學生的主體地位沒有得到尊重和充分體現。教師習慣一講到底,惟恐學生聽不懂,總認為講得越細越好。

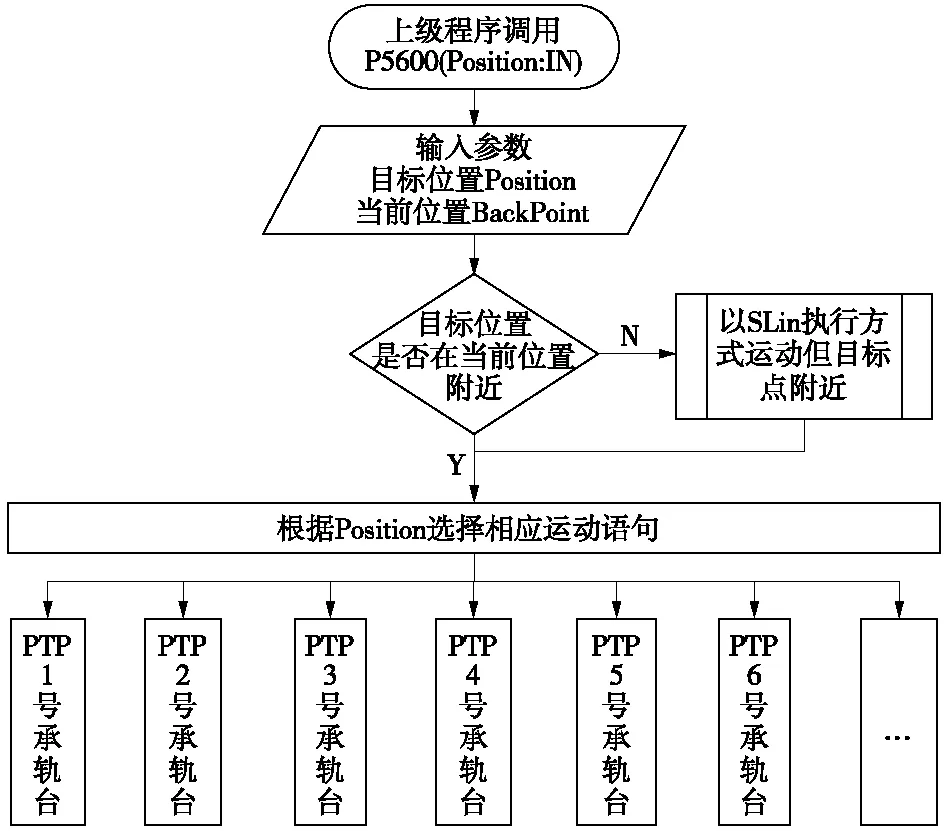

在線編程也稱示教法編程,程序員借助于手持式編程器(smart PAD)建立與軌道板類型相對應的運動子程序,如P5600( Position:IN )為P5600型軌道板檢測的機器人運動子程序,Position為母程序傳入的運動位置編號。加載建立的運動子程序,手動控制機器人運動到每個承軌臺待檢測的位置,設置運動方式(直線運動SLin或點到點運動PTP)、速度和負載等參數,確認后系統將自動生成一條機器人運動指令集用以保存該位置信息和運動參數,以此循環記錄所有檢測位置,完成在線編程部分。整個運動過程采用分支型流程控制,在線編程模塊程序流程見圖2。

圖2 機器人運動的在線編程模塊流程

其中,在到達目標點前的運動始終采用PTP(點到點)的形式,該運動方式能保證機器人每次精確到達目標點時掃描儀的位置和姿態都完全一致,為后續點云處理提供保障。但該方式機器人的運動軌跡由系統自動規劃,提前不可預知,遠距離一般為未知弧線運動,可能出現撞板等安全事故。因此,系統加入了直線運動子過程,當目標點不在當前位置附近時,先以軌跡可預知的SLin(直線運動)方式安全運行到目標點附近,再使用PTP精確運動到目標點。

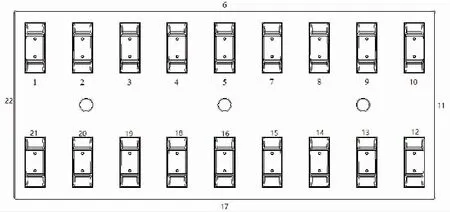

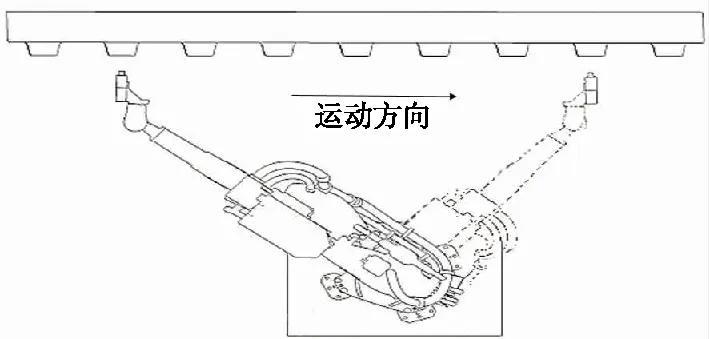

整個軌道板檢測過程中機器人的軌跡見圖3。圖2中規劃的所有PTP位置對應圖3中的1~22位置。其中,位置6、11、17、22用以組合檢測軌道板的長寬尺寸。檢測過程中機器人運動軌跡俯視見圖4。

圖3 機器人掃描點位軌跡

圖4 機器人運動軌跡俯視

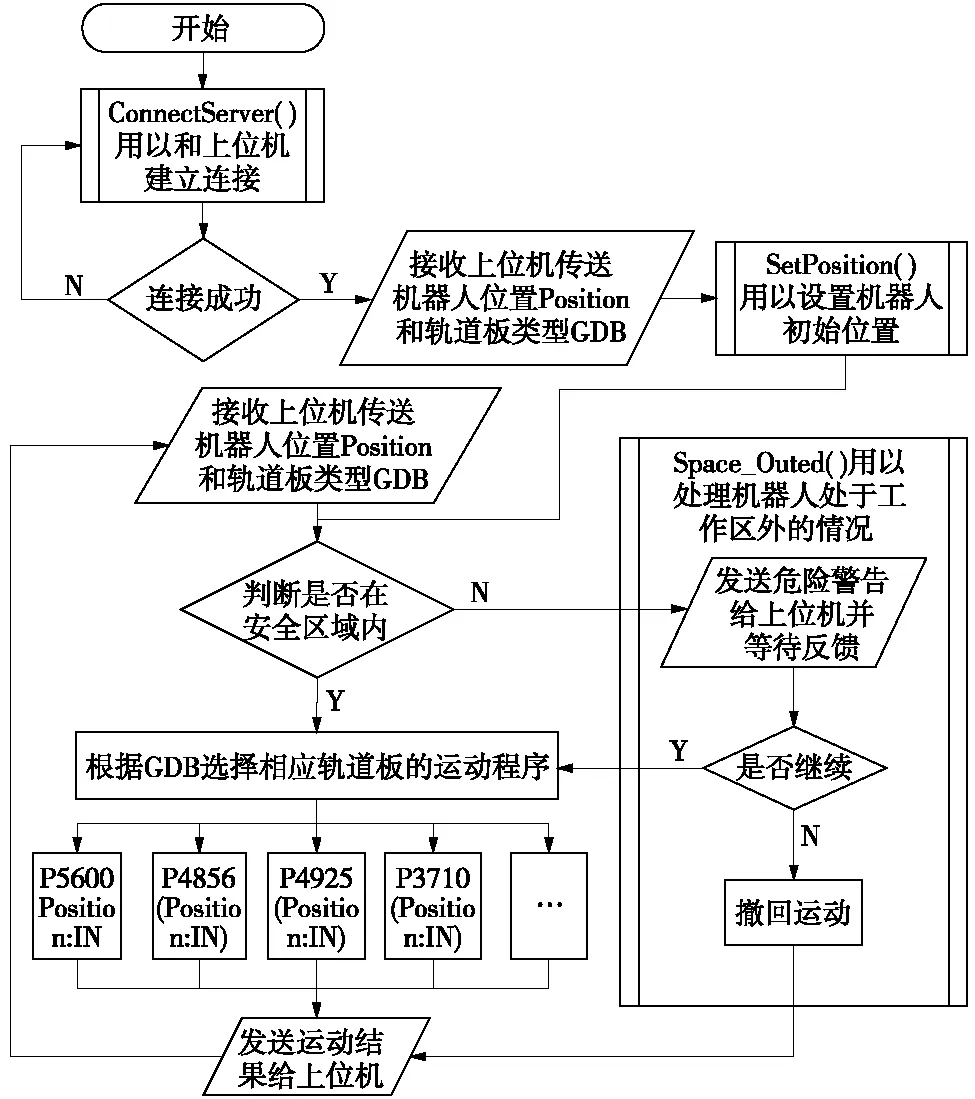

離線編程是一種使用KUKA推出的OfficeLite、KUKA Sim Pro、WorkVisual等軟件來模擬和代替現場編程工作的方法,該方法在軟件上編寫并調試好程序后可直接導入機器人控制系統中執行,減少現場編程調試時間,對生產工作影響較小。本系統選用KUKA機器人軟件WorkVisual進行離線編程,相較于另外兩款軟件,其不需要復雜的前期模型裝配即可實現類似C語言的模塊化編程,滿足本系統對機器人邏輯結構和流程控制的編程需求。離線編程模塊程序流程見圖5。

圖5 機器人離線編程模塊流程

5 機器人通訊設計

上位機程序基于Microsoft Visual Studio 2010平臺,采用C#語言開發。作為系統的核心,除了擁有友好的人機交互可視化界面外,還承擔了機器人和掃描儀的控制、點云數據的采集、處理和分析等工作。其中實現機器人與上位機之間控制信息的交互是系統成功運行的關鍵。

由于機器人與上位機是兩個不同的系統,采用兩種不同的開發語言,因此在數據交互前必須先建立統一的數據通信協議。協議數據格式定義為XML文本塊,傳輸順序采用先進先出的原則,以12 ms為周期進行刷新,數據的確認與拒收以是否是一個完整的XML格式文件為依據,不進行內容差錯檢校。

6 系統安全設計

為了保證設備和人員的安全,在系統運行過程中設計并啟用了4項安全控制措施。

(1)網絡連接監控

在機器人開機時該項安全措施隨機啟動并一直在后臺實時監控網絡連接狀態,當機器人與電腦的連接中斷時自動觸發,用以停止機器人的運動并循環進行重新連接,直到再次連接成功后,繼續由上位機控制。該項安全措施可以避免因機器人脫離上位機控制后造成運動的不可預見性。

(2)安全空間監控

本系統為機器人設定的安全運行空間范圍為軌道板放置區域前方300 mm以外,該項安全措施在機器人開機時啟動,并在后臺實時監控機器人運動狀態,當機器人的運動軌跡距離軌道板低于300 mm時,停止機器人的運動并向上位機發送安全信息,根據上位機反饋的信息執行繼續運動或撤回。

(3)碰撞監控

該項安全措施用以在不可預見的情況下,如機器人與其他物體發生碰撞時,及時停止機器人的運動。該項安全措施是在切實發生碰撞時才起作用,而此時對設備已經造成了不可逆轉的損壞,故碰撞識別只能減少安全事故損失。

(4)緊急停止

系統設計了外部緊急停止裝置,在出現緊急情況時,操作員可按下任意一個緊急停止按鈕,機器人即可停機。

7 系統性能測試

完成自動化采集系統的設計和開發之后,為保證生產過程中的正常使用,降低故障率,在系統投入正式運行前進行了穩定性、便捷性、高效性、安全性和準確性等各項系統性能的測試。

(1)模擬測試

采用多組不同類型的數據對系統中所有功能模塊進行逐一運算,機器人和掃描儀采用虛擬運算,測試結果顯示程序運行穩定,未出現故障。

(2)機上測試

選取10塊軌道板進行自動化采集測試。操作過程一鍵啟動方便快捷,從啟動檢測到一塊軌道板檢測完成用時均在5 min以內,檢測效率較傳統方法提高了10倍。運行過程中采用拔掉網線、修改機器人位置等進行安全測試,系統均能及時識別異常并停止機器人的運動。

(3)準確性測試

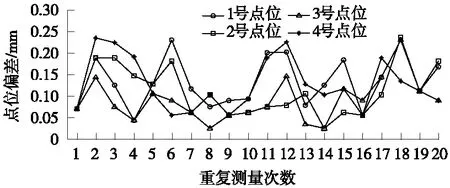

以下僅對重復定位精度(系統關鍵指標)進行測試分析。在軌道板上選取4個特征位置,所選的位置盡可能遍布整個工作空間,移動機器人從20個不同位置重復運動到測試位置進行掃描并提取特征中心點坐標進行分析。①坐標分量離散度分析:求取各坐標分量的偏差及標準差,X方向標準差為0.07 mm,Y方向標準差為0.08 mm,Z方向標準差為0.08 mm。各坐標分量的重復精度滿足系統需求。②點位分析:計算4個點的點位偏差,見圖6。點位偏差最大值為0.24 mm,最小值為0.03 mm,均值為0.12 mm,點位偏差的標準差為0.06 mm,點位重復定位精度高且穩定,滿足系統需求。

圖6 重復定位點位偏差示意

8 結語

設計了一套以上位機可視化程序為主控系統,KUKA工業機器人作為從操作手,FARO三維成像掃描儀為數據采集器的CRTSⅢ型軌道板三維點云自動化采集系統。該系統具有檢測效率快、自動化程度強、檢測精度高、適用范圍廣等特點。

自系統投入使用以來,整條生產線實現了安全平穩高效的運行。該系統的應用,為完善和提高我國自主知識產權的CRTSⅢ型軌道板技術體系具有重要意義。