新型臂展式軌枕和Ⅲc型軌枕橫向阻力試驗和仿真研究

邵 壯 孫井林 陳學振 劉鄭琦

(1.中鐵工程設計咨詢集團有限公司,北京 100055; 2.中鐵路安工程咨詢有限公司,天津 300171)

1 概述

有砟軌道道床橫向阻力性能對于維持軌道幾何形位、防止無縫線路脹軌跑道具有重要的作用[1]。我國鐵路軌道大多采用無縫線路,在高速、重載和小半徑曲線段,無縫線路對于道床橫向阻力的要求較高[2]。對于標準Ⅲc軌枕,雙側帶有混凝土塊的軌枕道床能提供更高的橫向阻力[3],將新型臂展式軌枕應用于有砟軌道,正常服役狀態下更有利于維持軌道幾何形位。

針對有砟軌道道床阻力,國內學者進行了大量研究,曾志平等利用離散元法建立單跨的Ⅲ型混凝土枕-道床三維模型,分析道床尺寸等對道床橫、縱向阻力的影響[4];劉浩等通過室內試驗,研究軌道框架對有砟道床縱向阻力的影響[5];井國慶等通過對雙塊式軌枕和Ⅲc型軌枕的橫向阻力試驗,分析軌枕橫向阻力的影響因素[6];楊全亮等通過現場原位測試,研究Ⅲ型混凝土軌枕道床縱、橫向阻力,并通過無縫線路的檢算對軌枕鋪設提出建議[7];高亮等采用離散元法研究道床坡度、頂寬、厚度及肩高等對軌枕橫向阻力的影響,并提出滿足軌枕橫向阻力達到“12 kN/枕”要求的某些道床尺寸臨界值[8];楊艷麗等通過現場原位試驗和數理統計分析,擬合出道床等效橫向阻力公式[9];張向民等針對青藏鐵路無縫線路試驗段,開展道床縱、橫向阻力試驗,并為軌道穩定性與強度檢算提供數據支持[10]。

綜上所述,大部分研究針對道床幾何尺寸分布、道床顆粒級配形式、軌枕埋深差異等因素對軌枕阻力的影響,很少從軌枕自身結構角度出發,分析其細部結構設計對于總阻力值的貢獻[11-15]。以下對“新型臂展式”和“標準Ⅲc型”混凝土枕開展室內橫推試驗和離散元仿真研究,并對試驗和仿真結果對進行詳細的討論分析。

2 室內橫推試驗

2.1 試驗條件

在實驗室組裝新型臂展式軌枕-道床的足尺試驗平臺,道床邊坡坡度為1∶1.5,道床厚600 mm,砟肩堆高150 mm,道床肩寬600 mm。經人工搗固后,按照TB/T 3448—2016《鐵路碎石道床狀態參數測試方法》設計室內試驗,步驟如下。

(1)拆除墊板和扣件。

(2)安裝壓力傳感器和千斤頂。

(3)安裝位移測試裝置。

(4)橫推軌枕并記錄數據。

完成新型臂展式軌枕的加載試驗后,用標準Ⅲc型軌枕替換道床最中部的新型臂展式軌枕。以同樣的步驟進行測試試驗,這種試驗方法可以確保兩種軌枕道床的物理條件和加載條件一致。

2.2 加載方式

采用分級加載的方式橫推軌枕,加載裝置和位移測試裝置見圖1。在軌枕一端的側面安裝反力架、千斤頂和壓力傳感器,在同一端鋼軌位置安裝位移測試裝置,以鋼軌和加載軌枕的相對位移來表征軌枕位移量。

圖1 加載裝置和位移測試裝置

2.3 測試數據

試驗中,每種軌枕各測試15組數據,得到新型臂展式軌枕和標準Ⅲc型軌枕的離散數據(見圖2)。

圖2 兩軌枕道床橫向阻力離散值

根據兩種軌枕道床橫向阻力離散值,新型臂展式軌枕的道床橫向阻力普遍大于標準Ⅲc型軌枕。根據兩種軌枕離散值計算測試數據的平均值見圖3。

圖3 兩軌枕道床橫向阻力平均值

根據兩種軌枕道床橫向阻力平均值,新型臂展式軌枕道床橫向阻力在每一級位移條件下均大于標準Ⅲc型軌枕;隨著加載位移的逐步提升,二者道床橫向阻力的差值逐步加大。當位移為2 mm時,新型臂展式軌枕的道床橫向阻力為10.8 kN/枕,標準Ⅲc型軌枕的道床橫向阻力為8.8 kN/枕。

軌枕橫向位移y與道床橫向阻力值Q之間的關系可表達為

(1)

其中,Q0為道床初始橫向阻力;y為道床中軌枕橫向位移值;B,C,Z為阻力系數。

經擬合,新型臂展式軌枕的道床阻力擬合函數方程為

(2)

標準Ⅲc型軌枕的道床阻力擬合函數方程為

(3)

3 離散元模型的建立

離散元法DEM(Discrete Element Method)以球體或圓盤作為基本單元來模擬顆粒之間相互作用和運動關系,能充分考慮塊體和墻體之間的受力和運動狀態,常被應用于有砟軌道計算中。以下利用離散元法進行仿真計算。

3.1 道砟模型

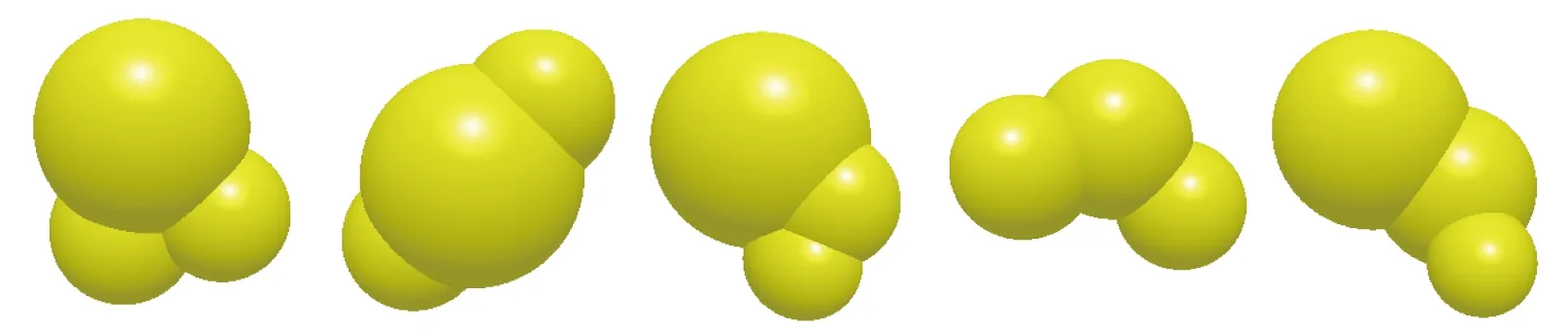

為深入對比和分析兩種軌枕道床橫向阻力差異,基于室內試驗的同等條件,建立與該道床物理屬性及型式尺寸相當的3跨“新型臂展式軌枕-有砟道床”和“標準Ⅲc型軌枕-有砟道床”的離散元模型。模型中,以球體單元模擬道砟模型,共計建立5種形狀和大小不同的單體道砟,每一種道砟由3個不同粒徑的球體粘結形成(見圖4)。

圖4 5種不同形狀和大小的單體道砟

3.2 軌枕和道床模型

模型中,以墻體模擬軌枕和地面,并詳細考慮新型臂展式軌枕和標準Ⅲc型軌枕的實際細部尺寸。道床模型充分考慮有砟道床的顆粒粒徑差異、顆粒級配形式、顆粒與顆粒之間的接觸、顆粒與墻體之間的接觸等問題。首先生成一定數量的道砟顆粒,配置每種道砟的百分比組成,使顆粒級配滿足要求,采用“落雨法”將道砟填充于道床范圍內,利用墻體的“強制位移”完成道床的壓實。

軌枕和道床模型的型式尺寸見表1。

表1 軌枕和道床型式尺寸

3.3 力學關系

充分考慮顆粒與顆粒之間、顆粒與墻體之間的接觸關系。道砟顆粒(球體)和軌枕(墻體)均滿足剛性假設,顆粒-顆粒、軌枕-顆粒間采用Hertz-Mindlin接觸。模型力學關系參數見表2。

表2 力學關系參數取值

3跨“新型臂展式軌枕-有砟道床”和“標準Ⅲc型軌枕-有砟道床”的離散元模型見圖5。

圖5 新型臂展式和標準Ⅲc型軌枕-有砟道床模型

4 模型加載、驗證和結果分析

對已建立完成的模型實施加載,給予軌枕橫向強制位移,同時提取軌枕所受到的橫向荷載,得到仿真數據并與測試數據進行對比。此外,計算軌枕每個面所受到的橫向荷載,完成計算結果分析。

4.1 模型加載

分別對兩道床中部的1根軌枕施加水平方向的強制位移,仿真計算中軌枕強制位移的加載方式見圖6。

圖6 仿真計算軌枕加載方式示意

模型中,軌枕強制位移的加載速率為1 mm/s,共加載3 s,采樣時間間隔為0.03 s。因此,在提取的仿真數據中,軌枕橫向位移每隔0.03 mm有1組軌枕所受橫向阻力值。

4.2 模型驗證

根據仿真計算結果,提取兩種軌枕道床橫向阻力值,與試驗數據的平均值對比見圖7。

圖7 兩軌枕仿真和測試結果對比

由圖7可知,在軌枕橫向位移為1.5~3.0 mm范圍內擬合效果較好;在位移小于1.5 mm范圍內擬合效果較差。

當軌枕橫向位移為2.0 mm時,標準Ⅲc型軌枕的道床橫向阻力值仿真結果為9.11 kN/枕,測試結果為8.8 kN/枕,二者相差0.31 kN/枕;新型臂展式軌枕的道床橫向阻力值仿真結果為11.21 kN/枕,測試結果為10.8 kN/枕,二者相差0.41 kN/枕。兩模型在軌枕位移為2 mm時的道床橫向阻力值相差不足0.5 kN,說明模型仿真效果較好。

4.3 結果分析

當軌枕橫向位移為2 mm時,從測試結果上看,新型臂展式軌枕較標準Ⅲc型軌枕的道床橫向阻力提高22.7%;從仿真結果上看,新型臂展式軌枕較標準Ⅲc型軌枕的道床橫向阻力提高23.1%。由此可見,新型臂展式軌枕較標準Ⅲc型軌枕的道床橫向阻力有較大提升。由于本試驗未進行較優質的搗固處理,推測新型臂展式軌枕在上道使用時,會產生更大的道床橫向阻力。

根據相關研究,軌枕道床橫向阻力來源于軌枕底部、兩側以及砟肩。為從軌枕結構角度詳細探討軌枕橫向阻力來源,仿真計算中提取了兩種軌枕各部分的受力情況,分為底面Q1;側面Q2、Q3;端面Q4。軌枕各面示意見圖8。

圖8 新型臂展式軌枕和標準Ⅲc型軌枕面示意

軌枕位移為2 mm時,各面所受到阻力見表3。

表3 軌枕位移為2 mm時各面橫向阻力值

根據計算,在軌枕產生橫向位移的過程中,標準Ⅲc型軌枕底面和端面所承受的道床橫向阻力相對較大,分別占總阻力的35.7%和25.7%,側面承受阻力相對較小,占總阻力的19.3%(單側);新型臂展式軌枕的底面和側面所承受的道床橫向阻力相對較大,分別為37.9%和23.8%(單側),端面承受阻力相對較小,占總阻力的14.8%。

相較于標準Ⅲc型軌枕,新型臂展式軌枕的底面和側面所承擔的橫向阻力占比較大,端部阻力占比較小。其原因為:側面阻力塊所分擔的阻力比重較大,導致枕側承擔道床橫向阻力提高;新型臂展式軌枕兩側有阻力塊,在軌枕橫移過程中,導致本該由軌枕端部承擔的阻力分配至枕側,同時其橫向受力面積大的特點也可為自身提供更高的橫向阻力。

5 結論

通過室內橫推試驗和仿真分析,對比分析新型臂展式軌枕和標準Ⅲc型軌枕的道床橫向阻力性能,通過研究,得出如下結論。

(1)根據試驗,新型臂展式軌枕和標準Ⅲc型軌枕的道床橫向阻力分別為10.8 kN/枕和8.8 kN/枕,前者提高了22.7%;根據仿真,兩者道床橫向阻力分別為11.21 kN/枕和9.11 kN/枕,前者提高了23.1%。

(2)通過試驗數據和仿真數據的對比,驗證了3跨“新型臂展式軌枕-有砟道床”和“標準Ⅲc型軌枕-有砟道床”離散元模型的可靠性,且在軌枕橫移2 mm時擬合效果較好。

(3)軌枕橫移2 mm時,新型臂展式軌枕枕底和枕側承擔阻力占比較高,分別為37.9%和23.8%(單側);標準Ⅲc型軌枕枕底和枕端承擔阻力占比較高,為35.7%和25.7%。新型臂展式軌枕兩側阻力塊分擔更多阻力,其橫向受力面積大的特點使其在相同橫向位移的條件下產生更高的橫向阻力。