鋁合金錐形件溫擠壓成形工藝研究

黃鳳軍,畢勇義,閆曉東,段來明,魏椿雨,張 衛

(1.海軍裝備部,山西 侯馬 043000;2.淮海工業集團有限公司,山西 長治 046012)

某零件(見圖1)是某產品中的關鍵結構件,生產量大,圖樣要求具有較高的力學性能(Am≥420 MPa,A≥12%)、精確的尺寸及較高的表面光潔度。該件材料為硬鋁合金2A12 T4狀態,屬AI-Cu-Mg系合金,材料強度高,比重輕,耐熱性能好,切削加工性能好,但塑性指標較低,相對伸長率≤15%,屬于脆性材料;形狀為中空圓錐形,擠壓工藝性不好。原采用棒料機械加工方法生產,材料消耗大(1.046 2 kg/件),材料利用率為25.2%,切削量大,生產效率低。引入溫擠毛坯+機械加工成形方案生產零件,降低了材料消耗(0.697 4 kg/件),材料利用率提高到了37.7%,為降本增效提供了較好的方法。在試制過程中發現了3個問題:1)溫擠過程中零件難出模;2)精加工后在圓錐面上出現嚴重的粗晶缺陷;3)精加工后錐面及端孔留有黑皮。上述問題如果解決不好,就會直接影響此類零件溫擠壓成形的推廣應用。幾年來,筆者通過多次工藝試驗,找到了上述問題的解決方案,經大批量生產,取得了良好的效果。

1 溫擠壓工藝分析

1.1 本體零件加工方案

根據零件圖樣要求,溫擠壓成形毛坯后,經固溶熱處理及機械加工可達到要求。溫擠壓毛坯的工藝方案為一次復合擠壓成形,坯料為實心料斷。加工工藝流程為:棒料→切料斷→溫擠壓毛坯→粗加工→固溶處理→力學性能檢驗→精加工成形。

1.2 溫擠毛坯工藝性分析

錐形件,特別是錐度不大的長圓錐形零件,擠壓工藝性不好,擠壓過程中存在許多缺陷,常見的有縮孔、折疊、裂紋、殘余應力過大等[1-2]。該本體零件長度為97 mm,錐形部位錐度為36°,符合難擠壓錐形件的條件,一次擠壓時,大頭部位為淺杯形反擠壓變

形,錐部為多次縮徑變形且擠壓難度大,應在反擠壓部分實現封閉式擠壓,依據零件圖樣設計溫擠毛坯有如下2種方案。

方案1(見圖2):為了脫模方便,大頭外徑設置10°脫模錐角,形成尺寸為φ67 mm×34 mm的錐體,內孔為φ37.5 mm×18 mm(max),小頭尺寸為φ19.7 mm,斜面錐角為36°。

方案2(見圖3):溫擠毛坯大頭尺寸為φ67 mm×34 mm的柱體,內孔為φ37.5 mm×18 mm(max),小頭尺寸為φ30 mm×10 mm,斜面錐角為39°。

2種方案對比分析:φ67 mm×34 mm為下道精加工的裝夾基準,從機械加工方面考慮,方案1的溫擠毛坯φ67 mm×34 mm錐體部位需機械加工成柱面,作為機械加工定位緊固基準面,但帶來了“二次裝夾”問題,機械加工時零件擺動,加工后小端外形錐面有留黑皮的風險;從成形方面考慮,大頭反擠部位的斷面縮減率為35.6%;斜面部分為正擠壓,最大變形量:方案1為90%,方案2為76.6%。斜面長度:前者為67 mm,后者為56 mm。按一次復合擠壓成形的工藝要求來看,應減少正擠的變形量,有利于成形,減小斜面長度可降低擠壓力,減小摩擦力,利于零件出模,綜合考慮采用圖4所示的毛坯圖。

1.3 溫擠過程金屬流動性分析

擠壓分為3個階段進行,各階段金屬流動特點如下:擠壓開始時,靠近凹模型腔錐面部分的金屬發生正擠壓,靠近凸模部分的金屬發生反擠壓,變形主要集中在上述2個局部區域內,其余金屬不發生變形,僅在凸模作用下剛性移動;隨著凸模下行,正、反擠壓區域擴大,全部金屬發生變形,分流面出現在錐面,隨著正擠壓變形程度的增加,阻力增大,而反擠壓阻力基本不變,反擠壓速度大于正擠壓,有更多的金屬反向流動;當金屬向下流動至凹模底端孔口以后,正、反擠壓阻力保持不變,分流面變化不大,處于穩定復合擠壓階段[3]。

2 模具結構

根據溫擠壓毛坯結構及溫擠過程金屬流動性分析進行了模具設計,模具為封閉式復合擠壓結構。退料方式為下拉、上頂式結構,導向為導柱導套導向,模口定位方式,確保擠壓件的同軸度。凹模設計為預應力組合結構,一是考慮到該件溫擠壓時單位擠壓力較大,提高模具強度,延長模具使用壽命;二是從加工方便及降低模具制造費用考慮,型腔模使用高強度模具鋼,模板使用普通結構鋼。這樣凸、凹模的尺寸大大減小,減少了高強度模具鋼用量,同時也便于熱處理。型腔模硬度取50~55 HRC,普通模板硬度為40~47 HRC,模具結構如圖5所示。

3 溫擠壓工藝參數制定

溫擠壓毛坯的工藝參數如下:1)坯料尺寸為φ62 mm×71 mm;2)模具溫度為300~350 ℃,模具升溫設備為電磁感應加熱裝置;3)料坯加熱溫度為420 ℃±10 ℃,推料節拍為40 s,加熱設備為中頻透熱爐;4)擠壓力為270 t,擠壓設備為315 t液壓機,擠壓速度為12 mm/s;5)潤滑劑為脂類潤滑劑+石墨,涂涮方式為蘸涂;6)毛坯冷卻方式為零件出模后集中冷卻;7)T4固溶熱處理為固溶處理溫度495 ℃±5 ℃,保溫時間60 min,設備為鋁合金專用熱處理爐,時效為采用在室溫下自然時效方式。

4 溫擠壓工藝試驗

4.1 溫擠壓工藝流程

棒料為2A12 H112熱軋料,固溶處理后粗晶環實際厚度≤2.5 mm。溫擠壓工藝流程(見圖6)如下:棒料→切料斷→料斷加熱→模具加熱→溫擠壓毛坯→機械加工去飛邊→固溶熱處理→物理性能檢驗→精加工→成形。

4.2 工藝試驗

2019年8月進行了小批量生產,對3個批次共1 800件本體零件進行了現場跟蹤,溫擠件生產狀況統計表見表1。每批良品率穩定,具體情況如圖7所示。

表1 本體溫擠件生產狀況統計表

4.3 物理性能檢測試

1)熱處理后取10件在零件上取樣,進行力學性能檢測,Am=440~450 MPa,A≥12%~17%,布氏硬度工藝要求為≥105 HBW,實測值為110~125 HBW,組織無過燒,滿足零件性能要求。

2)精加工后錐面無粗晶,取樣金相分析結果如圖8所示。

5 溫擠過程關鍵技術突破

5.1 零件機械加工后留黑皮

試制中在精加工工序發現:零件機械加工后小頭部位留有黑皮,大頭端孔測面留有黑皮。

1)形成原因:常規溫擠毛坯設計方法為φ67 mm圓柱面留10°脫模斜度,熱處理后機械加工成柱面,作為下道精加工工序的裝夾基準,因二次裝夾時擺動較大,小頭部機械加工后留有黑皮;端孔留有黑皮的原因有2個:a.凸模受力大,擠壓過程中發生了變形,引起壁厚差超差;b.模具凹、凸模不同心,引起內孔與外圓柱面不同心,若壁厚差超差會引起此類缺陷的產生。工藝要求毛坯的壁厚差≤0.3 mm,實測為0.8 mm。經檢測,上模套板凸模定位孔超差0.18 mm,3個導柱孔位置度超差0.12 mm,確定毛坯壁厚差超差是模具定位超差引起的。

2)解決方案:解決機械加工后頭部留黑皮的方法是減少“二次裝夾”,通過改進毛坯設計方法,直接溫擠出定位柱面,減少車外圓工序來解決;提高模具運動精度及定位精度,減少零件壁厚差,可解決孔側面機械加工后留黑皮;合理分配變形量,降低擠壓力,防止凸模變形。

5.2 難脫模

試制中發現本體溫擠件毛坯出模困難。溫擠成形力為270 t,頂出力為100 t,脫模劑為脂類潤滑劑,涂涮方式為蘸涂。擠壓完成后毛坯留在凹模中,粘模嚴重,頂出時響聲大,設備震動大,模具松動快,零件出模后發現小端φ30 mm柱面出現嚴重的“鼓肚”變形,生產不到100件,下模3條M20螺栓斷裂,最高峰一天換3次,耗時約2 h,生產無法正常進行。

1)形成原因:本體零件是典形的小錐度、長錐面零件,擠壓過程中錐體截面尺寸不斷變小,變形區域長度大,摩擦面積大,擠壓過程中潤滑劑難以進入錐面,潤滑條件變壞,摩擦力大,出模阻力大;鋁合金在400 ℃左右的高溫、高壓下變形,形成新金屬表面與型腔接觸,無脫模劑時容易與模具型腔表面焊合在一起;當模具的凹模型腔錐面部分拋光不佳時,脫模劑會在擠壓瞬間沿著刀紋環形流動,沿軸向流動困難不能布滿模具錐面,導致零件與凹模間形成真空,從剛出模的成形零件(見圖9)可以得到證明。

筆者對現場零件進行調查,發現有如下3種情況:1)錐面有脫模劑、全錐面無脫模劑(見圖9);2)半錐面有脫模劑(見圖10);3)零件錐面橫紋,可以看到凹模腔的刀紋分布(見圖11)。

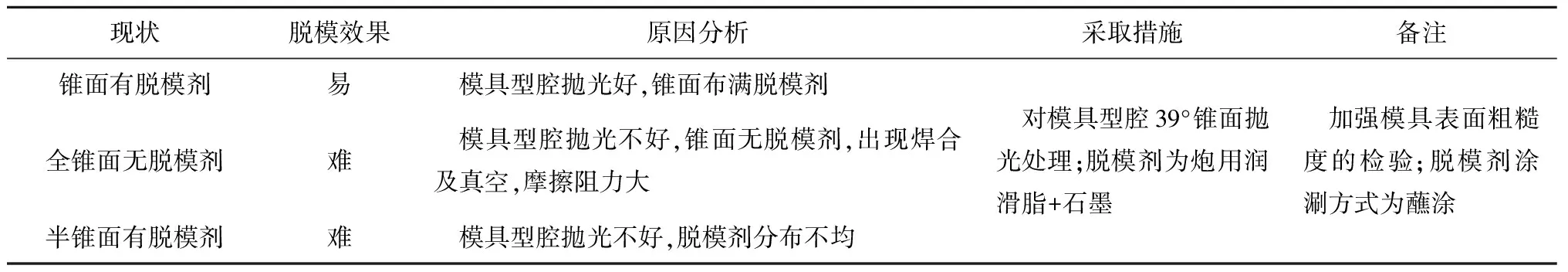

2)采取措施:針對上述情況進行了統計分析,構思出了解決方案,溫擠件脫模劑分布及解決方案見表2。

表2 溫擠件脫模劑分布及解決方案

5.3 表面粗晶

1)粗晶的形狀分布與組織特性:粗晶位置如圖12所示,粗晶分布在36°圓錐表面上,斑塊面積約為10 mm×10 mm沿軸向呈不規則排列,從柱、錐交接處(距φ67 mm大端37 mm處)開始,沿軸向向下分布在長30 mm的范圍內,粗晶缺陷實物如圖13所示,為粗大的胞狀組織,零件組織缺陷如圖14所示,沿徑向機械加工1.5 mm深,零件表面仍有花斑缺陷存在,加工至5 mm深處花斑缺陷消失,中部為擠壓組織,邊部則是不同程度的粗晶組織。

2)形成原因:擠壓過程對粗晶環形成有明顯的影響,粗晶環的形成是一個再結晶過程[4-5]。由于變形和強烈的金屬間摩擦而導致粗晶的原因大體上是清楚的。首先,擠壓變形時,鋁合金材料與模具的接觸表面發生流動,受到強烈摩擦作用,摩擦使鋁的過飽和固溶體發生強烈分解,析出大量彌散分布的細小質點,在變形后的淬火加熱中,由于錳的存在,質點的反向溶解速度很慢(小于再結晶速度),晶界運動由于彌散質點的存在而受到阻礙,再結晶難以進行,使基體處于一種相當穩定的多邊化狀態,淬火后大量未再結晶組織保留下來,形成“擠壓效應”;其次,當加熱溫度高或加熱時間過長時,質點反向溶解終會完成,晶界運動一旦失去阻礙,少數晶粒在高溫下立刻急劇長大并形成粗晶,整個粗化過程是一次再結晶的結果,但又具有某些二次再結晶的特點,即在穩定的基體中很少有晶核。

3)采取措施:根據粗晶形成原因可知,擠壓棒材表面的摩擦組織發生再結晶是產生粗晶的直接原因,而摩擦組織又有穩定多邊化且難于再結晶的特點,所以保持擠壓材料的熱穩定性,防止粗晶是可行的[6-8]。影響材料的熱穩定性的因素有原材料、溫擠壓工藝及熱處理工藝等,根據上述分析制定的溫擠工藝方案如下。

a.原材料:選用2A12φ62 H112鋁合金熱軋棒料為溫擠壓用材料,入廠時檢測原材料粗晶環深度,粗晶環深度≤3 mm。粗晶環如圖15所示。

b.溫擠毛坯設計:鋁合金變形程度處于臨界變形范圍(12%~15%)內,擠壓件會出現粗晶缺陷[9],生產中應嚴格控制。

c.變形溫度控制:變形溫度決定再結晶溫度,它是鋁合金熱穩定性的關鍵因素[10]。影響熱穩定性的因素有變形速度和熱變形溫度。鋁合金發生再結晶的最小熱變形如圖16所示,熱變形溫度與再結晶溫度間關系如圖17所示。由圖16可知,高速變形有利于再結晶,不利于多邊化,高速變形提供較大變形能,變形體積累的再結晶驅動力也較大,同時在高能狀態下彌散質點溶解速度也較快,高速變形將加劇粗化,故溫擠壓設備一般選用普通液壓機。由圖17可知,提高變形溫度,所需的變形能小,變形能積累小,鋁合金的再結晶溫度高,材料的熱穩定性就好(當再結晶溫度高于淬火加熱溫度時,熱處理時有未再結晶組織);提高變形溫度,即始鍛溫度不變,提高終鍛溫度,縮小了始鍛、終鍛溫差,可保證變形過程在變形溫度范圍內,有利于基體熱穩定性的提高,一般要求其終鍛溫度>370 ℃。

d.坯料加熱溫度:加熱溫度為400~420 ℃,加熱設備為中頻透熱爐,推料節拍為40 s。

e.模具溫度:提高模具溫度,可提高終鍛溫度,降低始鍛溫度,模具溫度為300~350 ℃。

f.毛坯冷卻方式:溫擠壓件出模后集中堆積緩冷。

g.固溶處理:固溶處理設備為鋁合金淬火爐,加熱溫度一般取495 ℃±5 ℃,淬火加熱時間為60 min,自然時效為96 h。

6 效果

按此工藝方案生產本體零件20萬件,零件表面無粗晶缺陷,脫模效果好。與棒料機械加工工藝相比,降低材料消耗0.348 8 kg/件,材料利用率提高約33%,節材效果明顯,降低了零件的生產成本。

7 結語

通過上述研究可以得出如下結論。

1)該硬鋁合金錐形件采用一次復合溫擠成形方法可行。

2)工藝設計時減少二次裝夾工序,并提高模具定位精度,可避免零件機械加工后留黑皮問題。

3)硬鋁合金錐形件溫擠壓過程對粗晶的形成有明顯的影響,粗晶的形成是一個再結晶過程。

4)溫擠壓過程中提高擠壓材料的熱穩定性,可防止粗晶組織的形成。

5)生產過程中,通過保證原材料質量、控制溫擠壓工藝過程及縮短固溶熱處理時間等方法,可以避免或減少錐形溫擠件粗晶缺陷。