順北4XH井抗高溫高密度鉆井液技術研究及應用

董曉強 方俊偉 李雄 張國 張永峰 王從波

1.頁巖油氣富集機理與有效開發國家重點實驗室;2.中國石化石油工程技術研究院;

3.中國石化西北油田分公司石油工程技術研究院;4.中國石化縫洞型油藏提高采收率重點實驗室;5.中國石化華北石油工程有限公司西部分公司;6.中國石化華北石油工程公司咸陽三普油田服務有限公司

順北4XH井位于塔里木盆地塔中北坡順托果勒低隆,是中石化部署在順北Ⅳ號斷裂帶的一口重點預探井,完鉆井深8 270 m,為六開超深直井,井底溫度超過170 ℃。該井六開為碳酸鹽巖儲層,溶孔、裂縫較發育,儲層壓力未知,發生漏失、溢流等復雜風險高。為保證六開 (7 777~8 270 m)鉆井順利施工,在分析該井儲層特點、井身結構、工程對鉆井液設計要求及面臨技術難點基礎上,研發出耐溫200℃的高密度鉆井液體系并順利鉆達六開完鉆井深,實現了安全高效施工。全高效施工。

1 地質及工程概況

順北4XH井六開主要鉆遇奧陶系一間房組和鷹山組地層,其中一間房組巖性為灰色泥晶及含砂屑泥晶灰巖,鷹山組巖性為厚層狀灰色泥晶灰巖、砂屑泥晶灰巖及含云質灰巖。鄰井成像測井資料表明,一間房組和鷹山組儲層有微裂縫和針孔狀溶孔,儲集空間屬孔隙-裂縫型,電阻率為中高值。本井地質預測為碳酸鹽巖裂縫型高壓氣藏,斷裂帶巖石破碎程度高,可溶蝕度大,巖溶順著斷裂、裂縫溶蝕擴大作用強,沿斷裂帶巖溶儲層發育。鄰井順托1井鉆井液密度1.92 g/cm3發生溢流后封井,中古70井奧陶系實測壓力系數1.86,地溫梯度2.28 ℃/100 m,鉆井存在氣液置換現象,氣侵速度快。

工程方面,根據?206.4 mm套管磨損和?139.7 mm套管抗內壓強度計算,井筒承壓能力低。根據鄰井奧陶系鉆井情況,六開設計使用密度1.95 g/cm3開鉆。此外,五開井底井斜角較大(7 749.41 m井斜17.48°,方位 105.98°),若沿當前軌跡鉆進,位移較大;根據 6 430~7 180 m 地層傾角測井結果,預測中下奧陶統頂面(一間房組T74)之下地層傾角與上部地層傾角類似[1],斷裂帶附近地層傾角變化較大,井斜及方位控制難度大。

2 鉆井液技術難點

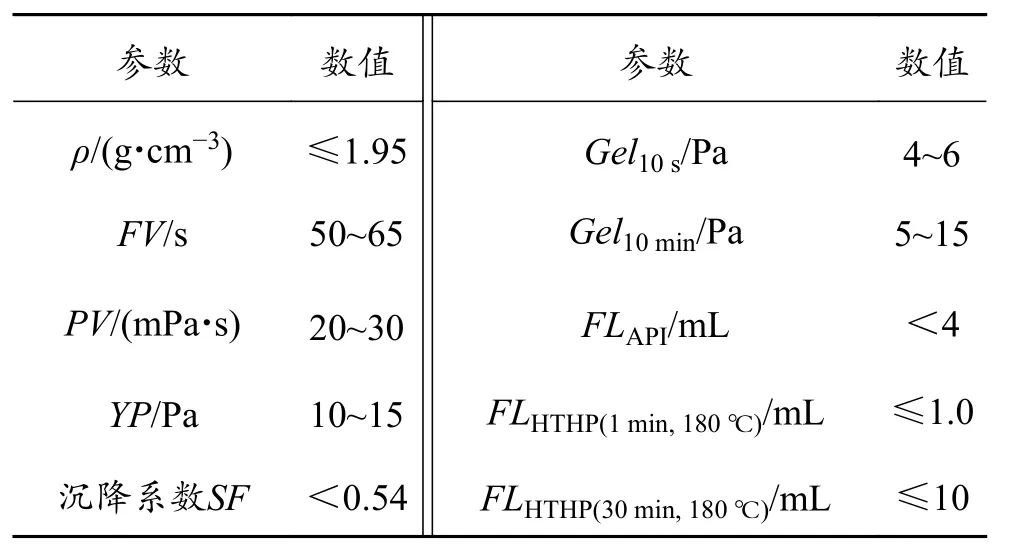

根據順北4XH井六開工程、地質特點,高溫高密度鉆井液設計性能指標如表1所示。六開為超深(>8 000 m)、小尺寸 (?120.65 mm)井眼,鉆井液難點概括如下:(1)因五開高角度地層造成的井斜角大和井眼軌跡復雜,六開存在井眼軌跡控制難度高、鉆進過程中易出現托壓、摩阻大、?88.9 mm鉆桿安全風險高的難題;(2)奧陶系一間房組和鷹山組碳酸鹽巖儲層硬脆性強,且溶孔、微裂縫較發育,儲層壓力系數未知,密度設計不合適易發生漏失或溢流等復雜,井控風險高;(3)鉆進斷裂帶過程中應力釋放以及裂縫發育易導致掉塊卡鉆;(4)該預探井儲層壓力系數難以準確預測,為保證井控安全,六開設計鉆井液開鉆密度1.95 g/cm3,儲層保護壓力大;(5)六開預計井底溫度170~180 ℃,循環溫度160 ℃左右,高溫對鉆井液帶來復雜的物理化學變化,小井眼條件下的高密度體系流型、高溫沉降穩定性和HTHP濾失量、敏感性儲層保護難以協同調控。

表1 順北 4XH 井六開 (7 777~8 270 m)高溫高密度鉆井液設計性能指標Table 1 High-temperature high-density drilling fluid designed performance for the production casing section of Well Shunbei-4XH (at 7 777–8 270 m)

為保障順北4XH井六開順利施工,在分析儲層地質特點及鉆井液技術難點的基礎上,構建高密度鉆井液體系并對高溫流變、高溫高壓濾失量、儲層保護及高溫沉降穩定性等方面的性能優化,研發出一套耐溫200 ℃的高密度水基鉆井液體系,在兼顧儲層保護的基礎上,順利鉆達設計井深,實現該井儲層段的安全、高效施工。

3 高溫高密度鉆井液體系設計

3.1 高密度鉆井液構建思路

高密度鉆井液固相含量高,體系構建除合理選擇加重材料之外,研選出適用于高溫高固相的配套處理劑,以保證鉆進和高溫靜置條件下的沉降穩定性[2]、流變性、HTHP濾失量和盡量滿足儲層保護要求等均已成為核心問題。基于上述考慮,高密度鉆井液的構建堅持如下原則:(1)高密度體系固相含量高,體系的沉降穩定性與流變性難同時兼顧,鉆井液體系一旦失穩,加重材料的沉降會帶來嚴重后果,因此,保持鉆井液體系沉降穩定性與流變性的平衡至關重要;(2)高溫對黏土、處理劑和黏土-處理劑相互作用都會產生影響,體系中的核心處理劑應具有抗高溫的能力[3],保證體系長時間循環仍具有較低的HTHP濾失;(3)該井六開超深井段及高固含造成摩阻大,而且目的層存在超高壓油氣層,不僅要求高溫高密度鉆井液具有良好的潤滑和一定的抗油氣侵的能力,而且要求密度不小于2.2 g/cm3的儲備重漿具有良好的流型及高溫沉降穩定性。

基于上述高溫高密度鉆井液構建思路,室內開展了關鍵處理劑研選及高密度鉆井液體系室內評價及現場應用試驗。

3.2 關鍵處理劑優選

3.2.1 重晶石優選

高密度鉆井液流變性難控制的重要原因之一為固相加重材料的體積分數高。高含量的固相加重材料在鉆井液中易聚結和沉淀,井控風險高,而且嚴重影響鉆井液流變性,黏附系數大,易造成卡鉆事故。為滿足順北高溫儲層對高密度鉆井液沉降穩定性的要求,考查了不同加重材料(主要有重晶石、鐵礦粉、鈦鐵礦粉、錳礦粉)對鉆井液流變性影響。基漿配方為4%鈉土+3% SMC+3% SPNH+1.0%中分子量聚合物降濾失劑+2.0%小分子量聚合物降濾失劑+0.8%高密度分散劑+0.3% pH調節劑+0.2%消泡劑,密度1.04 g/cm3。由表2對比可知,加重劑密度與對體系流變性的影響成反比,重晶石加重體系的黏度較其他高密度加重劑體系黏度高,赤鐵礦對體系流變性影響最小。綜合考慮成本、流型影響,優選3#重晶石作為高密度鉆井液用加重劑。

3.2.2 防塌材料優選及加量優化

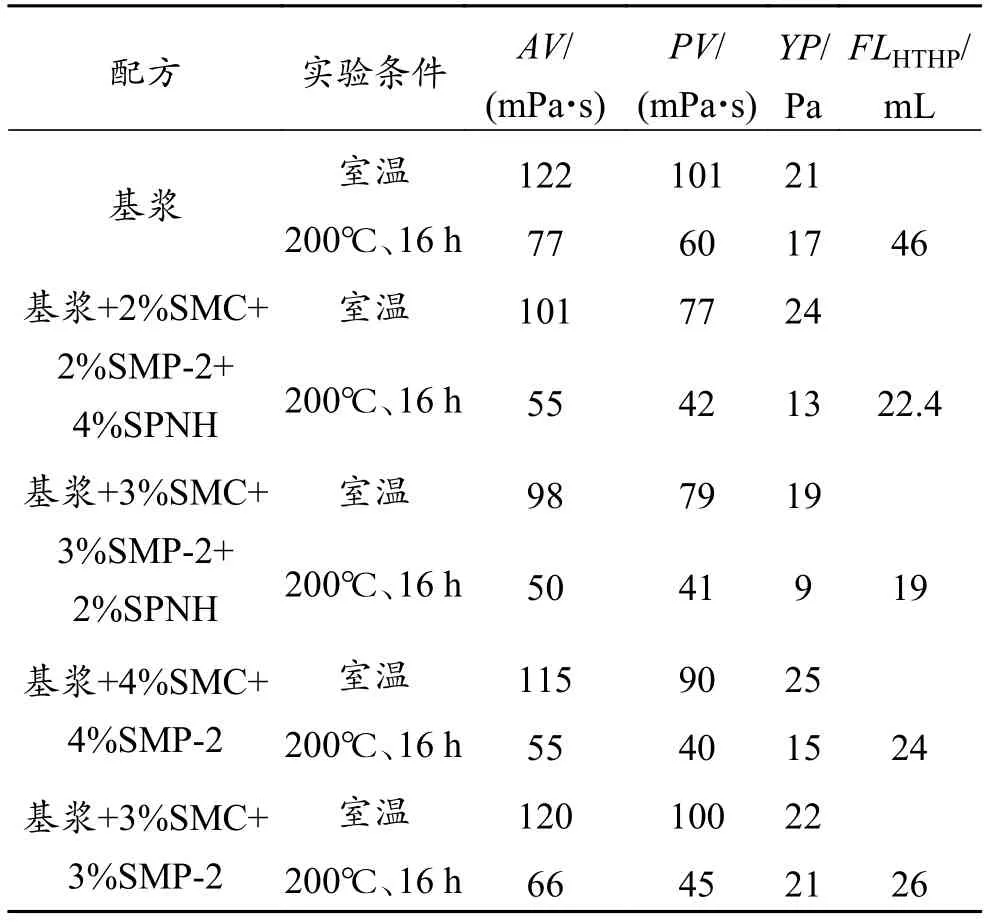

磺化類處理劑具有良好的高溫穩定性,高溫下有助于保持體系良好的流變性和較低的濾失量。在抗高溫鉆井液體系中,通常將磺化褐煤(SMC)、磺化酚醛樹脂(SMP)、褐煤樹脂(SPNH)、磺化丹寧(SMT)和磺化栲膠(SMK)等進行復配。前期室內單劑評價表明,SMT及SMK水溶液的起泡率較其他3種磺化材料溶液高,在具有較高黏切的高密度鉆井液中難以及時消泡,因此筆者認為這2種磺化類處理劑不適合高密度鉆井液體系。將SMC、SMP和SPNH等作為高溫高密度鉆井液磺化處理劑并對加量進行了優化。基漿配方為1.5%鈉基膨潤土 +1.0%低黏降濾失劑+1%高密度潤滑劑+0.1%pH調節劑+ 0.05% 消泡劑+重晶石,密度 2.01 g/cm3。表3實驗結果表明,高密度鉆井液中加入SMC、SMP-2和SPNH后,流變性能總體趨于改善,體系流變性能隨著SPNH的加入逐漸改善,且HTHP濾失量降低,體系的高溫穩定性增強,高溫沉降性能進一步改善。當SMC、SMP-2和SPNH三者以3∶3∶2配比時體系的流變性最佳,HTHP濾失量最小。

表3 磺化材料加量優化結果Table 3 Optimized addition of sulfonated materials

3.2.3 耐高溫降濾失劑優選

降濾失劑的分子量大小和配伍性直接影響鉆井液流變性能,不僅需要具備改善濾餅質量、控制體系自由水滲濾的功能,而且還能有效提高體系高溫膠體穩定性、增強體系抗污染能力。從控制高密度鉆井液流變性考慮,降濾失劑應具有較低的黏度效應,對體系的增黏作用小,同時降濾失效率高。

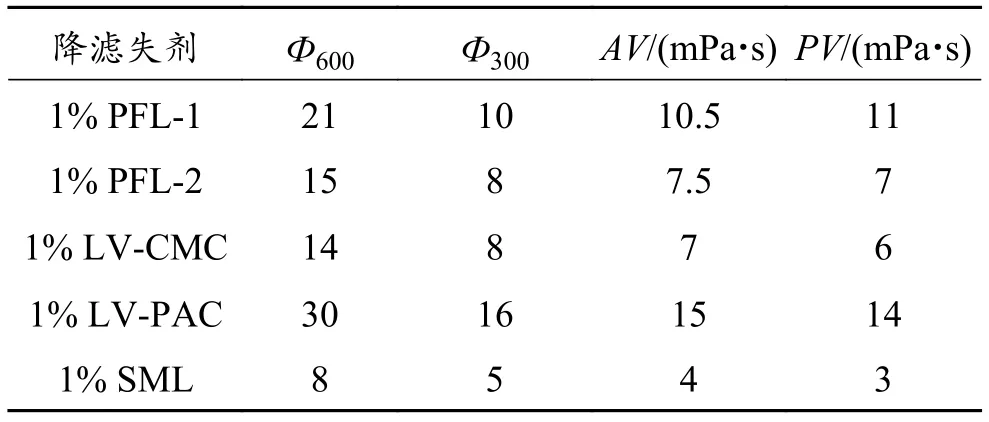

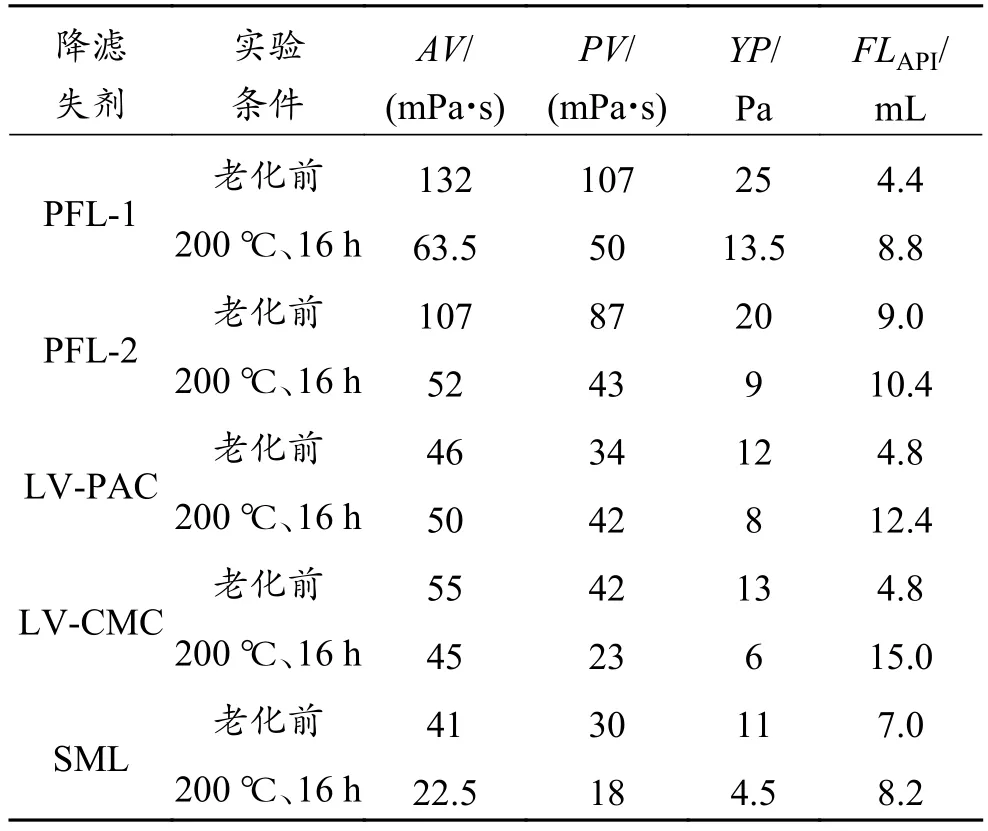

通過降濾失劑水溶液的表觀黏度及高密度鉆井液流變性,篩選能夠改善流型且降濾失效果好的降濾失劑。從表4可以看出,SML、LV-CMC、PFL-2水溶液黏度效應較低,適用于高密度鉆井液,其中SML的黏度效應最小,可增大用量來控制高密度鉆井液體系在高溫高鹽條件下的濾失量。

表4 低分子量聚合物降濾失劑水溶液黏度Table 4 Aqueous solution viscosity of low-molecular-weight polymer filtrate reducers

注:流變測試溫度45~50 ℃,HTHP濾失量測試溫度200 ℃

在4%膨潤土漿+0.2%NaOH中加入質量分數2.0%低分子量降濾失劑,用重晶石將密度加重到2.0 g/cm3,測試 200 ℃ 老化前后的黏度和濾失量,實驗結果如表5所示,可以看出,相同加量、不同分子量的聚合物類降濾失劑對體系的流型影響很大。表中SML、LV-PAC的黏度效應較低,但LV-PAC在200℃老化后控制濾失的能力較差。SML的黏度效應最低,降濾失能力良好。優選SML作為高密度鉆井液體系的降濾失劑,能夠使體系的流變性更好。

表5 低分子量聚合物降濾失劑對高密度鉆井液性能的影響Table 5 Effects of low-molecular-weight polymer filtrate reducers on performance of high-density drilling fluids

3.2.4 耐高溫潤滑劑優選

采用Fan EP 21200型極壓潤滑儀對潤滑劑進行性能評價,實驗結果見表6。基漿配方為2%鈉基膨潤土+1.5%SML+重晶石,密度 2.01 g/cm3。對比極壓潤滑系數實驗結果可知,潤滑劑SMJH-1經過高溫老化后的潤滑系數小于老化前測試結果,與其他潤滑劑相比SMJH-1老化后不起泡,多數潤滑劑老化后潤滑系數均高于老化前的實驗結果。該類潤滑劑通過降低摩擦面粗糙度、形成C=S金屬鍵和弱潤滑膜,達到協同提高極壓潤滑的目的[4]。

表6 潤滑劑對水基鉆井液性能影響Table 6 Effects of lubricants on performance of water-based drilling fluids

3.2.5 高溫穩定劑優選

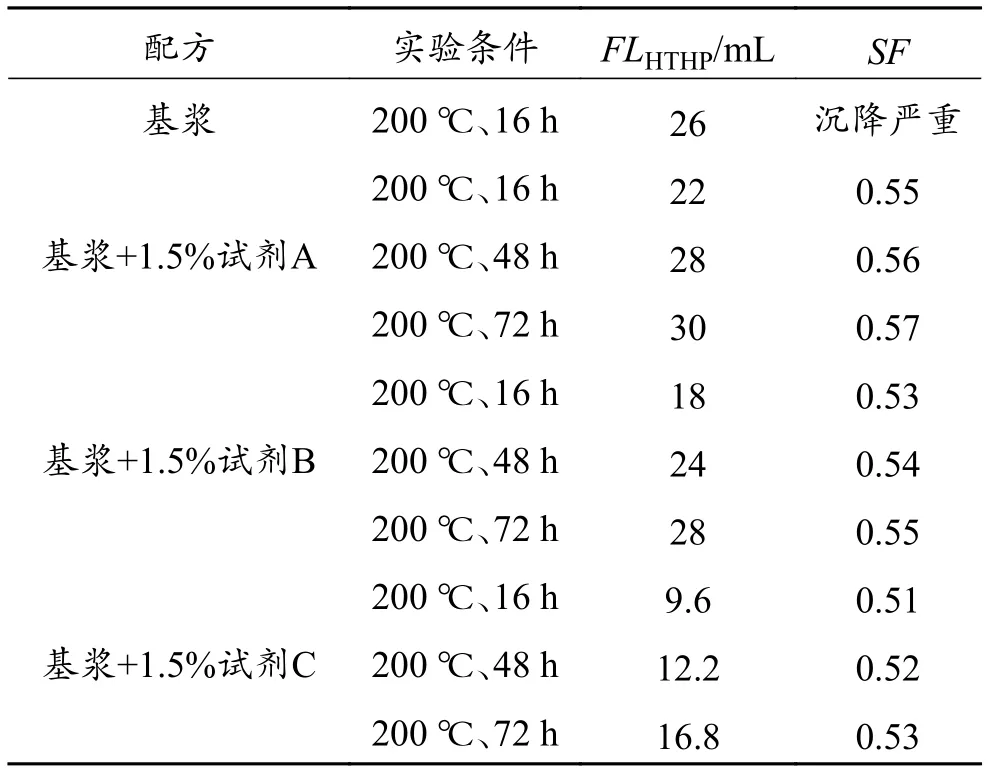

高溫剪切狀態下高密度體系黏度、切力降低,加重材料沉降速度加快,不利于井下安全。為有效提高高溫條件下體系切力、減緩加重劑沉降,優選高溫穩定劑,該類分子具有強吸附和水化基團,可增強黏土顆粒的zeta電位和水化膜厚度,防止黏土顆粒高溫去水化后聚結失去穩定性,提高體系高溫穩定性。實驗基漿配方:4%膨潤土漿+1%PAC-ULV+3%SMC+3%SMP+0.2% NaOH+重晶石,加重到 2.0 g/cm3測試加入產品后,體系在 200 ℃ 下老化 16、48、72 h后的高溫高壓濾失量和沉降系數,實驗結果見表7。其中試劑A、B、C分別為乳液類、硬質石蠟類和聚硅氧烷穩定劑。由結果可知,產品C對基漿的高溫穩定性效果最好,當體系經200 ℃老化72 h后,體系的高溫高壓濾失量最低,沉降系數最小,因此選用C作為體系的高溫穩定劑,增強體系的抗溫性能。

表7 高溫穩定劑對高密度體系濾失量和沉降性能影響Table 7 Effects of high-temperature stabilizers on filter loss and settlement performance of the high-density system

3.2.6 屏蔽暫堵劑優選

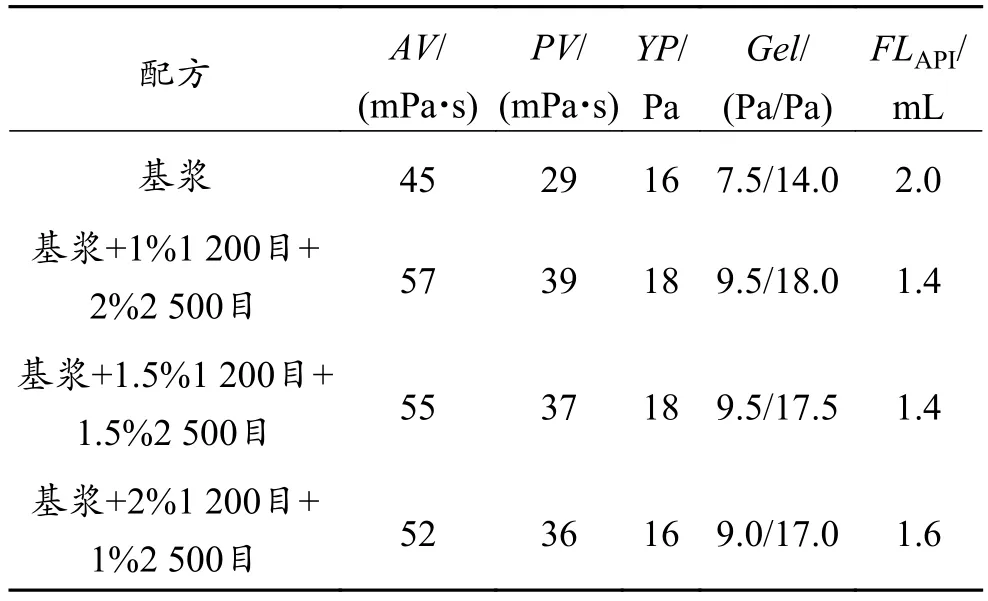

在對加重劑、降濾失劑、防塌劑、潤滑劑、高溫穩定劑等關鍵處理劑優選的基礎上,形成密度1.95 g/cm3鉆井液基漿配方:1.5%~2.5%膨潤土+0.2%~0.3%純堿+0.2%~0.4%燒堿+2%~3% SML+7%~9%抗高溫磺化材料+2%~3%抗高溫鑲嵌成膜防塌劑+1%~1.5%SMJH-1+0.75%~1.0%高溫穩定劑+3%屏蔽暫堵劑+重晶石。為強化鉆井液體系對微裂縫及時封堵、減小壓力傳導并降低水力尖劈效應,實現斷裂破碎帶防塌和儲層保護的雙重效果,在上述配方中補充高酸溶封堵材料,增強體系對微米級裂縫的封堵,減少儲層損害。在1.95 g/cm3鉆井液體系中補充總量3%目數分別為1 200目和2 500目的超細碳酸鈣,并對超細鈣配比進行優化。從表8實驗結果可以看出,粗目數碳酸鈣加量占比越大,對體系流型影響越小,因此確定1 200目和2 500目碳酸鈣加量比為 2∶1。

表8 超細鈣加量及配比對高密度鉆井液性質影響Table 8 Effects of addition and proportion of super-fine calcium on properties of high-density drilling fluids

3.3 高密度鉆井液體系性能綜合評價

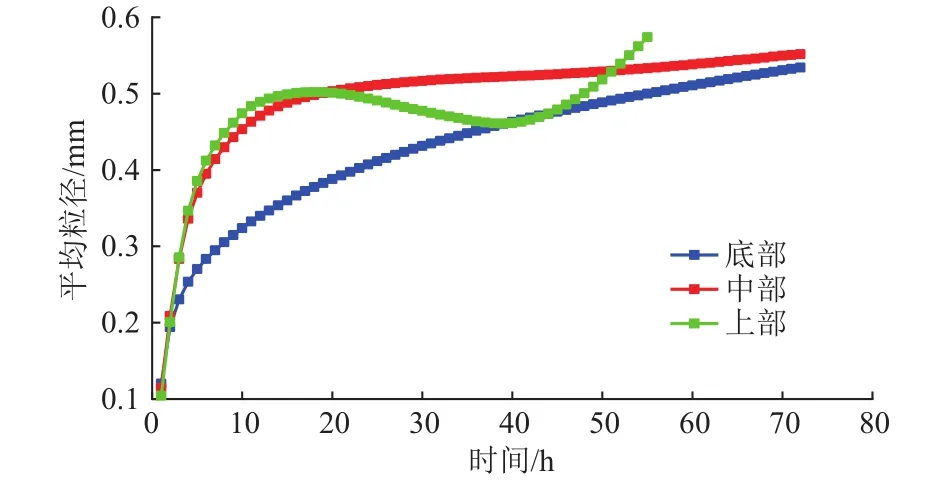

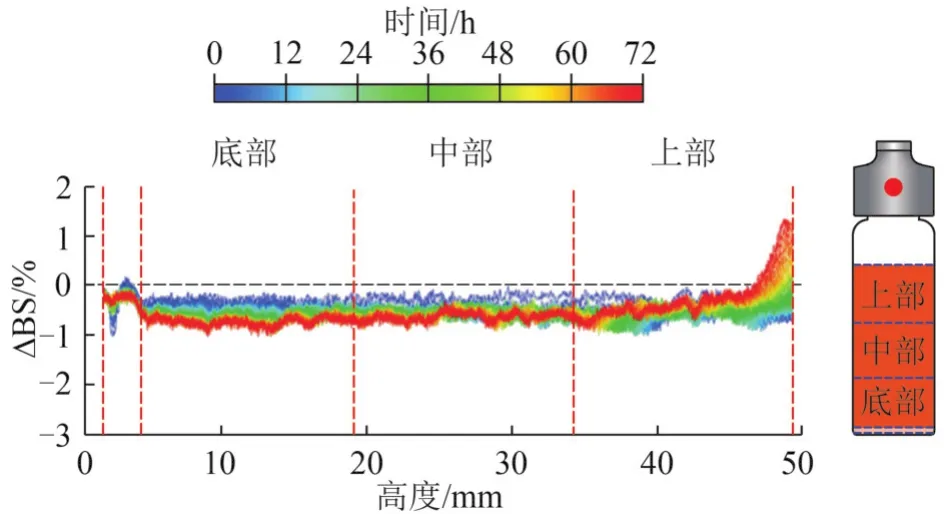

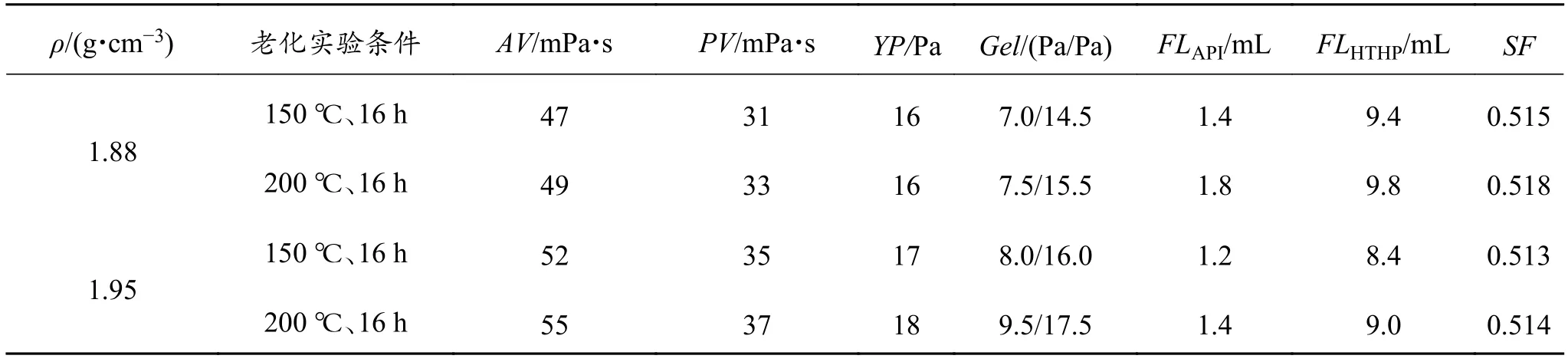

分析了上述高密度屏蔽暫堵型鉆井液體系綜合性能,實驗結果如表9、圖1、圖2所示。從表9及圖1 粒徑分布可知,碳酸鈣加量w1 200目∶w2 500目為2∶1的比例時體系流型良好,粒徑范圍 5~10 μm、10~20 μm分布增加,靜置測試期間團聚體粒徑緩慢增大。圖2為采用Turbiscan Tower對高密度鉆井液進行多重光散射掃描實驗結果,從底部、中部和上部背散射參比值ΔBS變化可知,井漿長時間靜置過程中底部和中部性能穩定,體系因固相團聚造成背散射光參比值整體增大,上部只出現少量析出水,表現為ΔBS由負值轉為正值。綜合表9、圖1和圖2實驗結果,高密度鉆井液體系表現出良好的沉降穩定性和聚結穩定性能。

圖1 高密度鉆井液體系粒度分布Fig.1 Particle size distribution of the high-density drilling fluid system

圖2 高密度鉆井液體系穩定性分析Fig.2 Stability analysis of the high-density drilling fluid system

表9 抗高溫高密度鉆井液老化后性能Table 9 Aging resistance of high temperature and high density drilling fluid

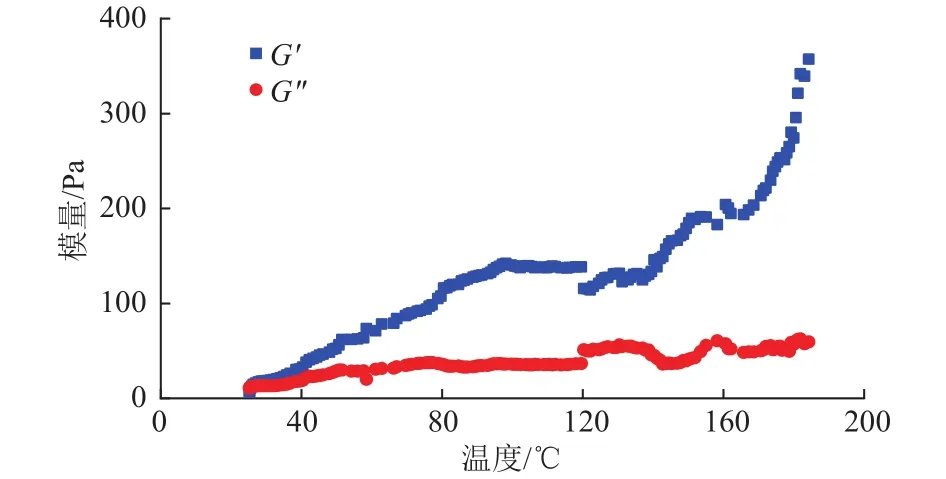

Parvizinia等[5](2011)認為加重劑在沉降過程中,顆粒間的力學摩擦和動力學干擾影響沉降速度。筆者采用剪切流變實驗評價懸浮體系沉降速度,發現對于非牛頓流體,沉降速度與體系黏度和顆粒間水動力干擾相關。由于剪切流變測試過程中,鉆井液處理劑間作用力已經受到破壞,體系黏度以及顆粒間的作用力并不能真實反映靜置過程中加重劑在體系中所處應力環境。本文通過低頻率(1 Hz)原位振蕩實驗考查六開井漿及處理劑間的相互作用,目的是在不破壞井漿結構的條件下通過彈性模量G′和黏性模量G″表征體系中處理劑間作用及結構強度的變化。其中,彈性模量G′來源于形變產生的應力,代表體系固體或彈性性質,可反映弱凝膠溶液或膠體結構的強度,G′值較高說明體系具有良好的抗聚結穩定性。黏性模量G″代表體系中的黏性大小,通常認為彈性模量G′越高,體系越接近于固體,不易流動且穩定性高[6];當G′>G″,體系呈現較強的固體或彈性特征,而黏性特征較弱。圖3原位振蕩流變實驗結果可知,隨著溫度的增加,體系處理劑間黏性模量G″變化不大,表明高溫條件下處理劑耐溫性能好,高溫靜置過程中處理劑間作用力未降低且變化不大[7]。彈性模量隨溫度增加逐漸增大,并且溫度在高于140 ℃后G′迅速增加,表明高溫時體系形成較強的結構強度,有助于保持高密度鉆井液體系的高溫沉降穩定性。

圖3 順北4XH井六開8 270 m井漿高溫振蕩流變實驗Fig.3 High-temperature oscillatory rheological testing of drilling fluids for the production casting section (8 270 m)of Well Shunbei-4XH

4 現場維護處理及效果

4.1 性能維護及性能評價

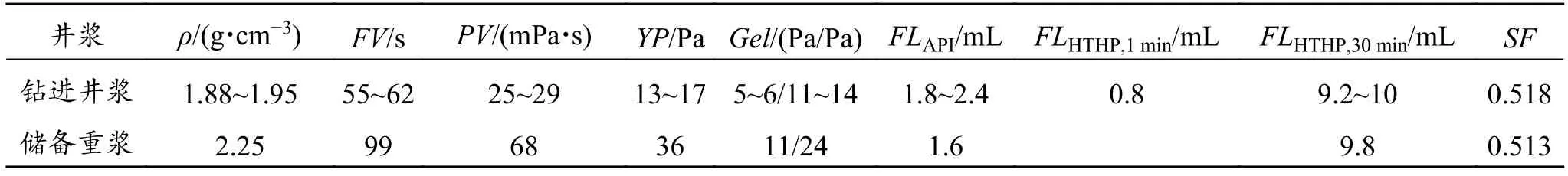

順北4XH井六開將鉆井液密度調整至1.95~1.96 g/cm3開鉆。鉆進過程中鉆井液維護要點為:(1)在井控安全的前提下,調整鉆井液流型,補充高酸溶暫堵材料,減少儲層漏失,保護儲層;(2)鉆進過程中一間房及鷹山組地層掉塊少,可將密度逐漸降低至1.88 g/cm3,以膠液形式及時補充磺化處理劑、潤滑劑、降濾失劑、儲層保護劑等耐高溫材料,同時配制密度2.25 g/cm3重漿,按重漿與膠液體積比2∶1向循環井漿中補充,并保持井漿密度穩定、維持井漿液面及井漿性能,將HTHP濾失量控制在10 mL以內、漏斗黏度控制在65 s以內;(3)鉆進期間開啟振動篩、除砂器和除泥器,篩布目數>180目,間斷性開啟高速離心機,減少體系中劣質固相及對儲層損害;(4)起鉆前配制封閉漿,補充0.5%耐高溫潤滑劑、1%超細鈣、0.5%~1.5%SMP、0.5%防塌劑,加強對裸眼段暫堵及抑制性,降低掉塊風險;(5)嚴格控制起下鉆速度,防止對儲層產生過大抽吸和激動壓力。

4.2 應用效果

(1)井漿性能。通過現場應用檢驗,抗高溫高密度鉆井液性能穩定,通過重漿與膠液復配的方式維護循環井漿,井漿不僅性能穩定,而且簡化了維護程序,井壁穩定,鉆進過程中僅出現少量薄狀掉塊(占返砂量<5%),起下鉆作業均無明顯掛卡及遇阻現象,六開未出現任何復雜,鉆井液性能如表10所示。綜合表10及圖3,結果表明鉆進期間循環井漿流型保持穩定,濾失量保持在設計范圍,高溫沉降穩定系數均保持在0.52以內,低于設計要求的0.54。

表10 順北4XH井六開抗高溫高密度鉆井液性能Table 10 High-temperature high-density drilling fluid performance for the production casing section of Well Shunbei-4XH

(2)屏蔽暫堵效果。六開鉆進至7 844.76 m發生漏失,瞬時漏失量 0.59 m3,漏失 15 min 后瞬時漏速達最大3.08 m3/h,循環測漏速期間在30 min內漏速從 3.08 m3/h 降至 1.11 m3/h,逐漸降至不漏,表明高密度鉆井液體系及時對微裂縫進行了封堵,后續鉆進及起下鉆期間無漏失,六開作業期間共漏失密度 1.88 g/cm3鉆井液 5.16 m3,完井測試最高折算日產天然氣10.45萬m3,達到屏蔽暫堵的目的。

5 結論

(1)基于高密度鉆井液構建原則和順北4XH井六開儲層特點,研選關鍵處理劑并優化加量,形成耐溫200 ℃、密度2.00~2.25 g/cm3的抗高溫高密度鉆井液體系。高溫穩定劑、降濾失劑等關鍵處理劑之間作用力在高溫靜置過程中變化小,通過關鍵處理劑加量優化,高密度體系具有較強的結構強度,實現體系流型調控、隨鉆封堵、高溫膠體穩定性、高溫沉降和聚結穩定性以及儲層保護等5方面的兼顧。

(2)現場應用表明,高密度鉆井液體系高溫下具有良好的結構強度,能夠有效減緩高溫沉降,同時針對微裂縫具有良好的屏蔽暫堵效果。