豬舍步進式自動清糞系統曲柄連桿傳動機構設計與試驗

曾雅瓊 楊佳樂, 陳 剛 王 浩* 劉作華 龍定彪

(1.重慶市畜牧科學院,重慶402460;2.中國農業大學 水利與土木工程學院,北京 100083)

機械化是生豬養殖現代化的重要基礎和標志[1]。清糞作為豬場飼養管理和糞污處理的主要環節,機械化自動清糞是實現生豬規模化養殖全程機械化的重要組成部分。機械干清糞相比于水泡糞、水沖糞及人工干清糞,具有污水產生量少、糞便養分損失小和節省人工等優點,是我國規模化豬場清糞方式的重點發展方向[2-9]。目前,豬舍機械清糞系統主要采用繩索、鏈條等方式牽引刮糞板進行清糞,張小云等[10]發明了一種豬舍用刮板式清糞機,設計了牽引繩繩托與花籃螺絲等加固結構。Stapel R等[11]發明了一種由電力機車牽引的清糞裝置,由車身中部伸出的軸連接刮板行進。王紅英等[12]發明了牽引繩牽引的多層刮板刮糞機,該牽引繩為柔性材質,作為傳動機構驅動多層刮板刮糞機的刮板抬起或回落。但這種牽引式清糞系統的牽引繩易腐蝕斷裂、刮板運行方向偏移等現象頻發,普遍存在穩定性低和耐久性差的問題[13-14]。

為了解決上述問題,重慶市畜牧科學院與中國農業大學聯合研發了步進式豬舍清糞系統[15-16],采用槽鋼等剛性材料代替繩索等柔性牽引材料,克服了繩索腐蝕斷裂和刮板運行偏移的問題,其傳動機構多采用液壓方式,液壓傳動可實現低速大噸位運動,運行平穩可調速,但在糞尿、粉塵較多的糞溝環境中,活塞桿易粘附雜質,且長期受糞尿侵蝕,密封圈極易磨損,出現漏油現象,引起塞桿伸縮不均、供給力量不足、速度下降、保壓性降低等問題,導致系統傳動性能下降,嚴重影響清糞系統的穩定性[17-19]。為了進一步提高清糞系統穩定性,有必要對其傳動機構進行優化設計。曲柄連桿傳動機構具有承載力高、耐磨損、制造簡便等優勢,廣泛應用于機械制造行業,但將其應用于豬場機械清糞設備的研究還鮮有報道。本研究基于豬舍步進式機械清糞工藝,擬設計一種曲柄連桿傳動機構,確定其主要參數取值,進行運動學建模與仿真模擬,并開展現場試驗對傳動機構性能進行驗證,以期為豬舍步進式清糞系統的優化改進及推廣應用提供理論依據和技術參數。

1 總體結構與工作原理

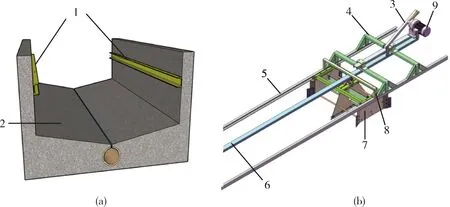

豬舍步進式刮糞系統主要由糞溝、刮糞機運行軌道、刮糞機、傳動桿、傳動桿懸吊組件、驅動系統、傳動機構、傳動機構支撐架等部分構成(圖1)。系統主要部件的組成及功能說明如下:1)糞溝位于豬舍漏縫地板下方,由V形底面、兩側面和預埋在糞溝中軸線底部的排尿管組成,是豬舍糞污收集和刮糞機運行的場所;2)刮糞機運行軌道為兩條平行的槽鋼,固定于糞溝兩側面;3)刮糞機由刮板、框架和轉向調節鍵構成,清糞過程中刮板受糞的阻力,底部與糞溝貼合實現清糞,返程時刮板底部翹起不與糞溝接觸,由框架上側設置的調節鍵與推桿連接帶動刮糞機在運行軌道上往返運行以完成清糞和歸位;4)傳動桿由槽鋼焊接而成,槽鋼開口處有多個撥鍵,用于牽連刮糞機的轉向調節鍵,帶動刮糞機運行;5)傳動桿懸吊組件固定于糞溝兩側面,且含有支撐滑輪,傳動桿在懸吊組件的支撐滑輪上往返運行;6)驅動系統由電機和減速機組成,減速機與傳動機構相連輸出動力;7)傳動機構為曲柄連桿,用于連接驅動系統和傳動桿,形成步進式運行軌跡;8)傳動機構支撐架固定于糞溝驅動系統一端的兩側壁,且含有支撐滑輪,曲柄連桿在支撐架的滑輪上往返運行。

1.刮糞機運行軌道;2.糞溝;3.曲柄連桿傳動機構;4.傳動機構支撐架;5.刮糞機運行軌道;6.傳動桿;7.刮糞機;8.傳動桿懸吊組件;9.驅動系統1.Manure scraper running track; 2.Dung storage ditch; 3.Crank connecting rod transmission mechanism; 4.Supporting frame of transmission mechanism; 5.Manure scraper running track; 6.Transmission rod; 7.Manure scraper; 8.Suspension components for transmission rod; 9.Drive system

2 曲柄連桿傳動機構主要參數的確定

曲柄連桿機構作為清糞系統的關鍵傳動部件,能夠將回轉運動轉變為滑塊在直線上的往返移動,主要由曲柄、連桿及與連桿末端相連的滑塊3部分構成。曲柄連桿機構參數主要包括曲柄長度L1、連桿長度L2、偏心距e、極位夾角θ、滑塊行程S、行程速比系數K、最小傳動角γmin。一般在對曲柄連桿機構的參數進行設計時,傳動角γ的大小能夠檢驗曲柄連桿參數是否達到最優化,同樣可以判斷曲柄連桿的傳動性能。因此,將曲柄連桿的參數確定最終歸納為,在確定滑塊行程距離S與行程速比系數K的條件下,探尋最小傳動角γmin最大時的其他各項參數值。

2.1 滑塊行程的確定

滑塊行程S應綜合考慮傳動機構安裝運行空間大小、清糞速度和建筑尺寸模數等因素進行確定,滑塊行程過大會增加設備占地空間和面積,過小則會降低清糞效率,在實際應用中,可按照我國通用建筑模數進行設計以便使用標準構件。本研究中滑塊行程S可設置為300、600、900和1 200 mm等,以試驗豬舍為例,單個豬圈的跨度為3 m,當S=600 mm時可兼顧設備占地空間、清糞效率,并可將圈欄跨度進行整數倍等分,故本研究以滑塊行程600 mm為例,對曲柄連桿機構的尺寸參數進行設計。

2.2 行程速比系數與極位夾角的選擇

曲柄連桿機構中的行程速比系數K是指連桿在曲柄帶動下往復擺動時快慢速行程平均角速度的比值。行程速比系數K越大,對曲柄連桿機構正常運行產生的慣性力就越大,不利于系統整體運行;而行程速比系數K過小時,會使連桿長度增加,機構占地面積增大,設備成本增加。本研究將曲柄連桿應用于清糞系統中,對運行速度的要求較低,以行程速比系數1.25為例,進行設計。極位夾角θ與行程速比系數K的關系為:

(1)

根據式(1)計算得到極位夾角θ=20°。

2.3 偏心距的確定

刮糞機運行時,傳動桿在單一方向往返移動,連桿安裝于曲柄與傳動桿之間,構件自身受到材料尺寸的影響,在曲柄運動到與滑塊行進方向垂直時,二者之間要留出一定距離,保證連桿與傳動桿不發生碰撞,使機構正常運行,所以偏心距e的尺寸要大于曲柄長度L1,且保證超出尺寸大于連桿的材料厚度。本研究中的連桿采用截面尺寸為30 mm×30 mm的矩形鋼管,因此在設計時偏心距e尺寸超過曲柄長度30 mm,即偏心距e>(L1+30)mm時可滿足要求。

2.4 曲柄連桿長度的確定

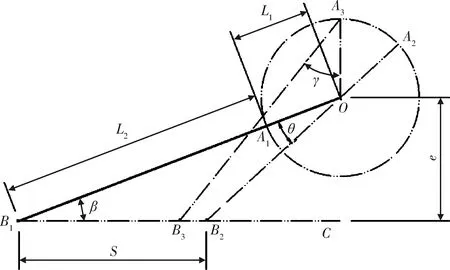

在SolidWorks中建立設計模型見圖2:O為曲柄回旋運動中心,OA為曲柄長度L1、AB為連桿長度L2、圓形為曲柄回轉時的輔助圓軌跡。OB1為曲柄連桿共線位、A2B2為二者重疊共線位、OA3B3是最小傳動角發生位,OA3垂直于滑塊的行進路線B1C。

O為曲柄回旋運動中心;OA1為曲柄;A1B1為連桿,BC為滑塊行進路線。S為滑塊行程;K為行程速比系數;θ極位夾角;L1為曲柄長度;L2為連桿長度;e為偏心距;γ為最小傳動角;β為曲柄連桿共線時與滑塊行程方向的夾角。O is the center of crank rotation; OA1 is the crank; A1B1 is the connecting rod; BC is the travel route of the slider.S is the slider stroke; K is the stroke speed ratio coefficient; θ is the pole angle; L1 is the crank length; L2 is the connecting rod length; e is the eccentricity; γ is the minimum transmission angle; β is the angle between the crank connecting rod and the stroke direction of the slider when the crank connecting rod is collinear.

根據2.1、2.2、2.3所述,已知參數為:滑塊行程S=600 mm、行程速比系數K=1.25、極位夾角θ=20°、偏心距e>(L1+30)mm。建立參數模型時,將S、θ設置為驅動尺寸,固定不變,其余參數均設置為從動。點A1、點A2、點A3位于圓上,點B1、點B2、點B3位于同一條水平線上,即位于滑塊行進路線上。

為探尋γmin最大時的曲柄長度、連桿長度與偏心距,在模型中調整β角度,尋找滿足偏心距e>(L1+30)mm的最大傳動角,可以得到曲柄連桿尺寸的最優化設計。

根據模型模擬測試,得出:曲柄長度L1=272 mm、連桿長度L2=778 mm、偏心距e=303 mm。

2.5 傳動桿及其支架間距的確定

傳動桿作為清糞系統傳動機構的一部分,其一端與曲柄連桿相接,另一端與刮糞機連接,主要起牽引刮糞機作用,是步進式自動清糞系統的關鍵部件。本研究提及的清糞系統的傳動桿采用若干根槽鋼焊接為一體,目前市場上的槽鋼單根長度為6 m,可根據糞溝的實際長度確定傳動桿所需的槽鋼數量,本研究中試驗豬舍糞溝的長度為24 m,傳動桿采用4根6 m長的槽鋼連接而成,傳動桿通過懸吊組件形式的支架進行支撐,安裝于糞溝上方,傳動桿與支架上的支撐滑輪接觸,在多個支撐滑輪上往返移動。支撐架的間距直接影響傳動桿的形變量,基于Simulation 建模分析,支撐架間距為3 m時,幾種受試型材的形變量均滿足安裝間距要求。

3 曲柄傳動機構運動學仿真

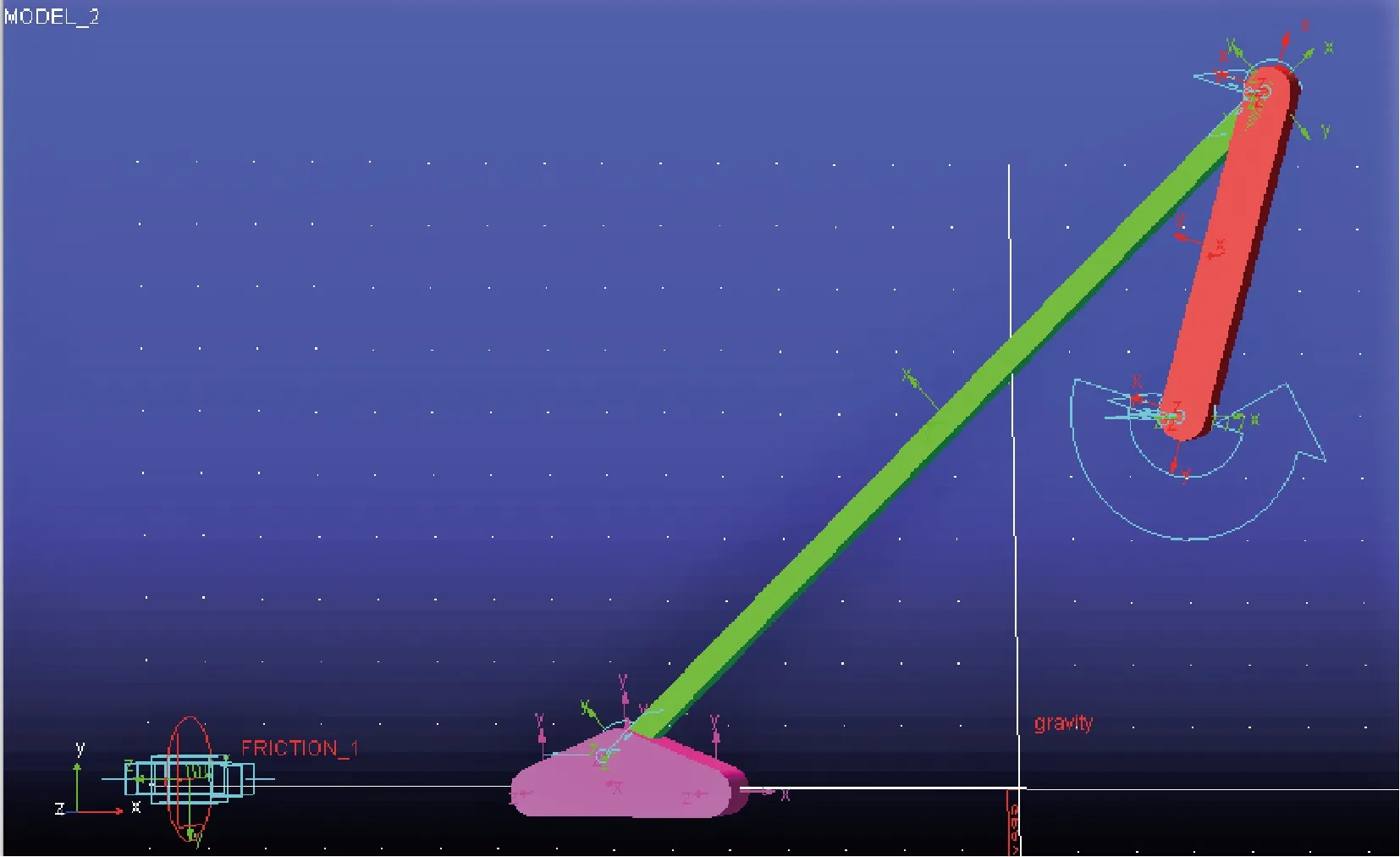

在ADAMS軟件內,根據得出的設計尺寸結果建立曲柄連桿三維仿真模型,為使曲柄正常轉動,在曲柄與平面間的旋轉副上添加轉動驅動,為模擬滑塊處所受阻力,在滑塊與平面的移動副處添加10 kN摩擦阻力,并設置重力。對設置完成后的模型(圖3)進行運行學仿真,仿真單次時長10 s,步數1 000。

圖3 曲柄連桿機構三維仿真模型Fig.3 3D simulation model of the crank connecting rod

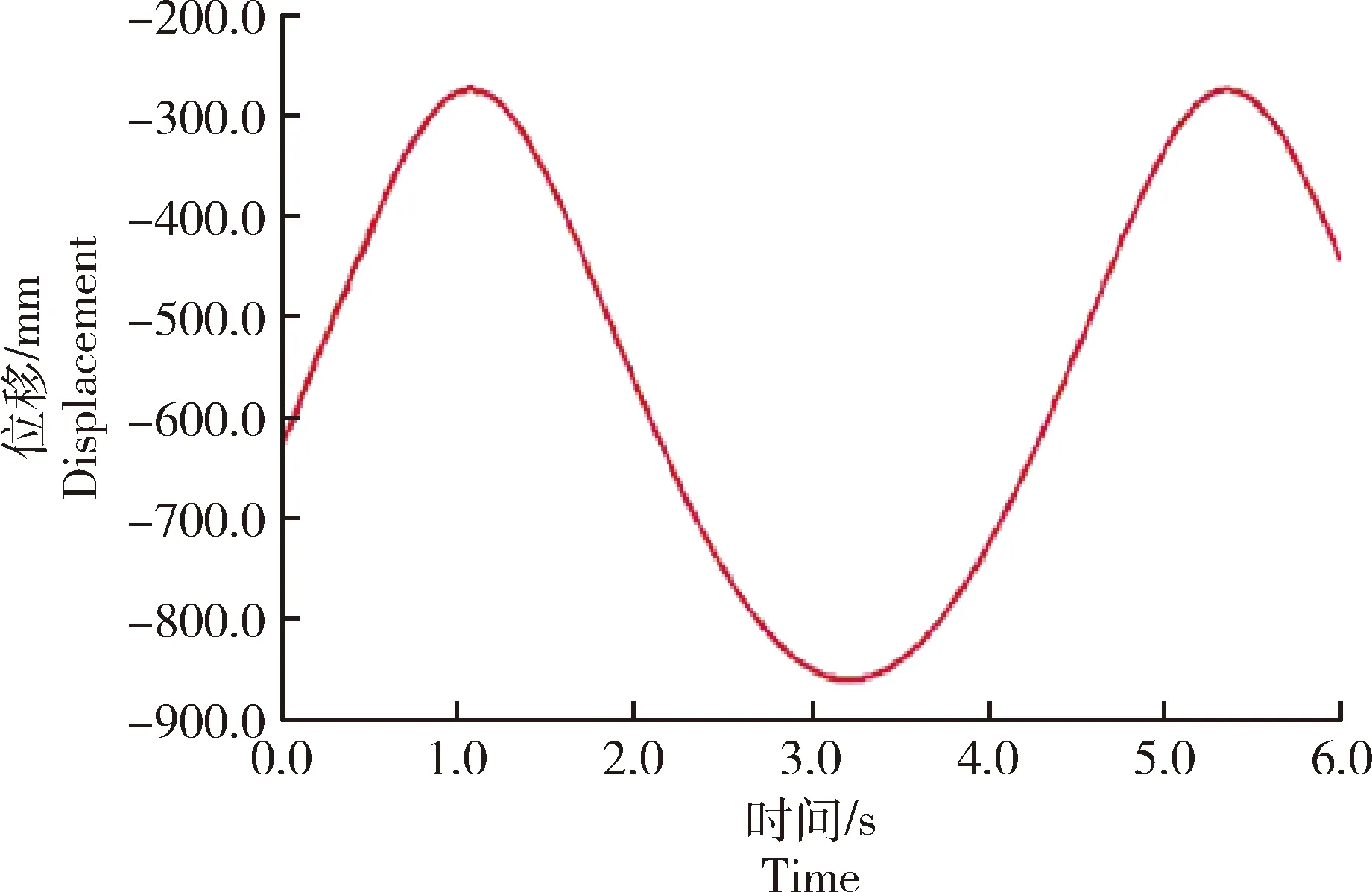

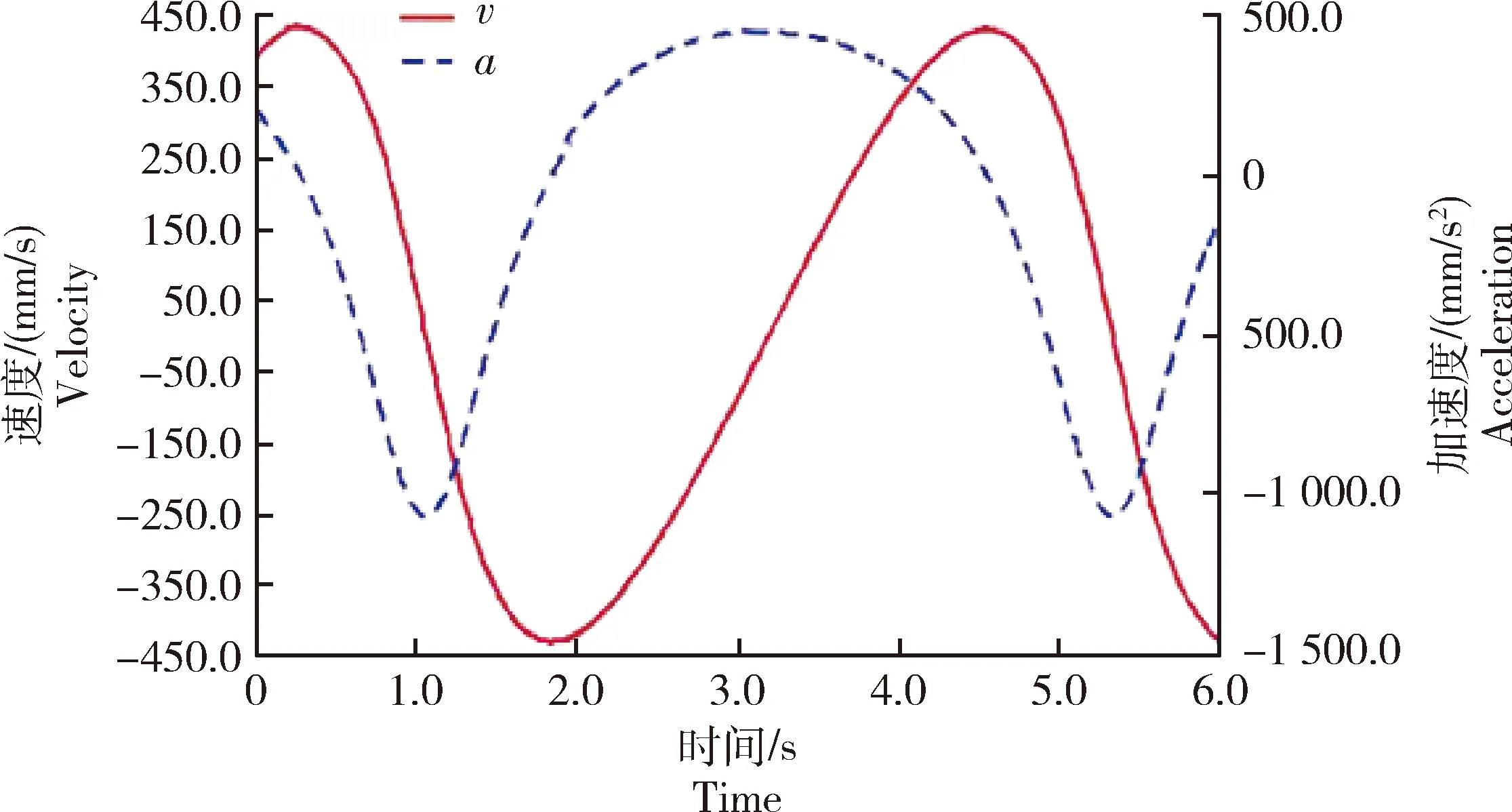

圖4示出滑塊位移隨仿真時間的變化規律,可以看出,滑塊的行程距離為600 mm,滿足S的初始設計值,且滑塊在其行程上運行平穩,沒有異常波動;在曲柄的轉速一定時,滑塊的速度與加速度在整個運行周期內一直處于相對平穩的狀態(圖5),波動較小,沒有突變情況發生。滑塊的位移、速度與加速度特性曲線符合其實際運動情況,驗證了曲柄連桿機構運動學建模和優化設計的正確性。

圖4 滑塊位移隨仿真時間的變化Fig.4 Variation of slider displacement with simulation times

圖5 滑塊速度(v)和加速度(a)隨仿真時間的變化Fig.5 Variation of slider velocity (v) and acceleration (a) with simulation time

4 樣機試驗

4.1 傳動桿形變量測試

曲柄連桿機構中傳動桿型材類型及連接方式對傳動桿受荷載時的形變量有很大影響,傳動桿形變較大會造成傳動桿往復運行時與支撐架間摩擦阻力增大,從而使清糞系統運行過程中的能耗增加。因此本研究對不同連接方式傳動桿受荷載時的形變量進行了測試。

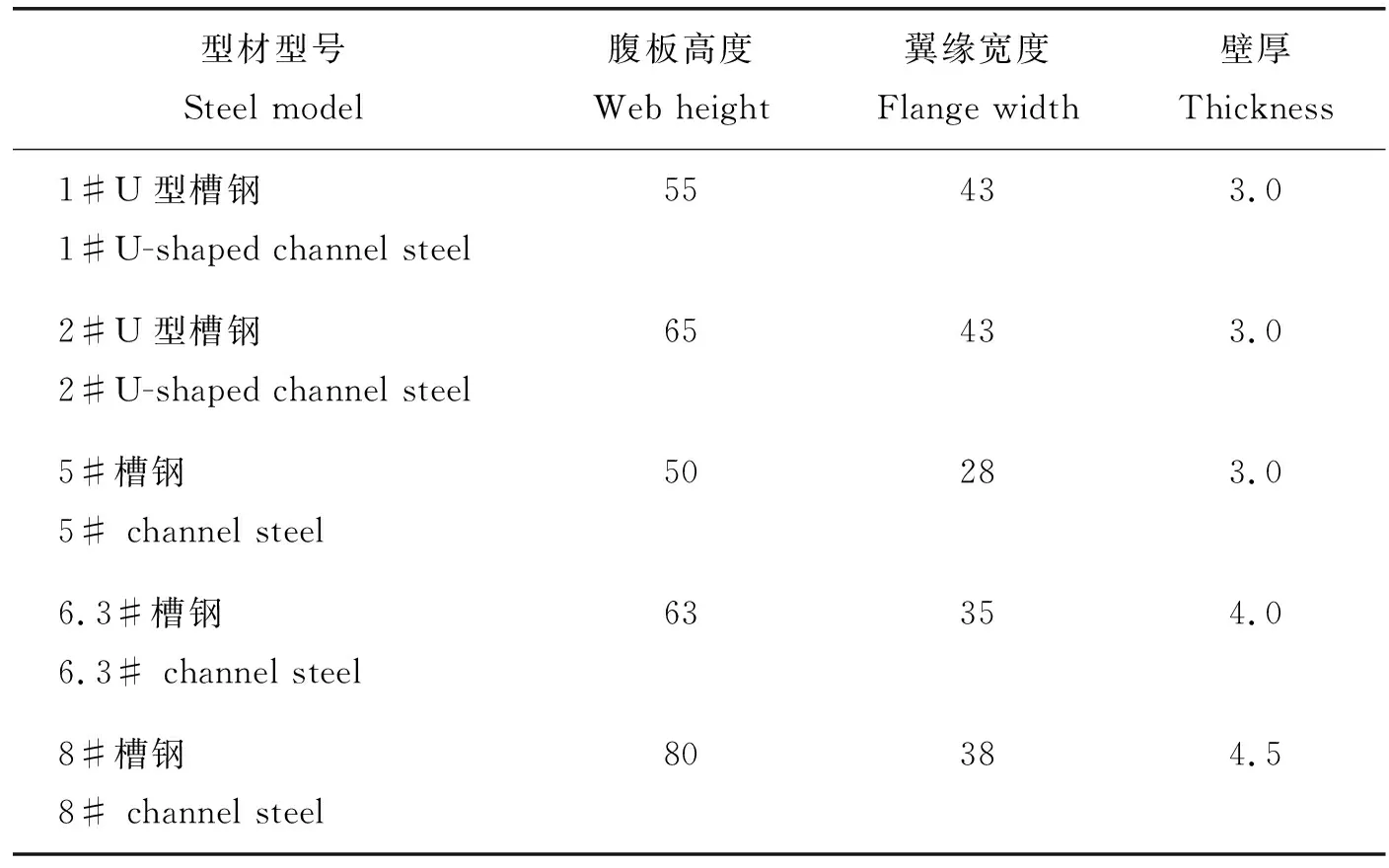

試驗選用5#、6.3#、8#槽鋼以及鋼板折彎加工的U形槽結構鋼材,受測試件斷面尺寸見表1。從市場銷售的型材長度及實際應用的角度考慮,本次試驗選擇6和3 m長的傳動桿型材,支撐架間距3 m,測試采用銷接或焊接兩種連接方式時不同鋼材傳動桿的形變量。試驗在安裝了施加壓力機構、數顯千分表及計算機系統的測試平臺進行,對受試傳動桿施加0~5 000 N的壓力,以500 N為梯度逐級增加壓力,記錄各受試傳動桿的最大形變量。試驗設置3次重復,取平均值。

表1 試驗型材斷面尺寸Table 1 Section size of the test profile mm

不同鋼材隨著施加壓力形變量變化見圖6。對于5#槽鋼傳動桿,施加推力荷載至4 000 N時,銷接方式其形變量達20.47 mm,而焊接形變量僅5.53 mm,焊接時形變量較銷接降低72.98%;施加荷載接近5 000 N時,傳動桿焊接與銷接相比,6.3#槽鋼、8#槽鋼、2#U型槽鋼形變量分別減小73.08%、26.7% 和79.86%,1#U型槽鋼兩種連接方式下形變量相當。與5#槽鋼傳動桿相比,6.3#槽鋼、8#槽鋼、1#U型槽鋼、2#U型槽鋼的傳動桿在施加推力荷載時形變速率相對較緩。傳動桿在受到驅動機構的推力荷載時,焊接連接方式型材的形變量明顯小于銷接,試驗過程中觀察到,銷接處在受力后更易發生較大變形。5#槽鋼在受到壓力后發生了極大的形變,不適合用于清糞系統傳動桿;6.3#槽鋼由于其焊接時形變量較小,且屬市場常用鋼材,選購方便,宜作為清糞系統傳動桿。

圖6 連接方式為銷接(a)和焊接(b)時傳動桿形變量隨壓力的變化Fig.6 Variation of deformation with pressure of transmission rod with pinning (a) and welding (b) links

4.2 清糞系統性能測試及結果分析

為測試本研究設計的曲柄連桿傳動機構的實際效果,將曲柄連桿傳動和液壓傳動應用于重慶市畜牧科學院試驗豬場步進式清糞系統,測試曲柄連桿電機轉速為1.40、2.96和4.84 r/min時,不同清糞量下系統的運行阻力;同時與液壓傳動的清糞系統作對比,測試系統能耗和清糞效率。

4.2.1刮糞機運行阻力及清糞能力測試

試驗用糞溝上方的豬圈尺寸為24 m×3.75 m,飼養面積共90 m2,依據現行行業標準,在實體地面的豬欄內,每只育肥豬所需的活動面積為0.9~1.2 m2,取極限條件下的飼養數量,計算出該豬舍內最多可飼養育肥豬100頭,糞便日排放系數以2 kg/d計算[20-21],每天產生糞便約200 kg,故試驗以200 kg糞便量為基數進行設計。測試采用3種轉速(1.40、2.96和4.84 r/min)曲柄連桿傳動的清糞系統不同清糞量時的運行阻力,并探究當糞溝內存有的糞污量達到極限值(500 kg)時系統的清糞能力。選用20 m長的糞溝,第1段長11 m,測試前將稱重后的糞污平鋪于糞溝內底面,模擬清糞系統運行時糞溝內糞污分布情況;第2段糞溝長9 m,無糞污。刮糞機清理過第1段糞溝內糞污后,至第二段時開始測量拉力值,試驗重復3次。刮糞機阻力測試現場見圖7。

1.曲柄;2.連桿;3.電機;4.軌道;5.糞溝;6.傳動桿1.Crank; 2.Connecting rod; 3.Motor; 4.Track;5.Manure ditch; 6.Transmission rod

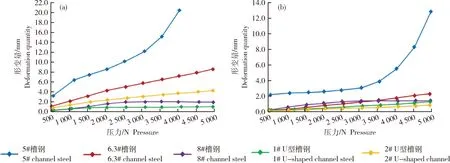

不同電機轉速的曲柄連桿對清糞機運行阻力的影響見圖8,采用曲柄傳動機構的清糞系統,能夠清理豬舍500 kg的極限糞量;在清糞量500 kg條件下,曲柄傳動機構轉速1.40 r/min時,清糞機運行阻力最小,為2.25 kN,運行阻力比轉速4.84 r/min時小15.6%。刮糞機運行阻力測試結果反映出清糞過程中曲柄傳動機構減速比較大時,設備運行阻力更小,運行更平穩;在使用相同電機的情況下,采用轉速最小的曲柄傳動機構系統運行阻力最小,實際功率也較小,同條件下可減少能耗,降低設備運行過程中的機械磨損。試驗中采用幾種轉速的曲柄連桿機構,系統均可對糞溝內糞污進行有效清理,綜合考慮能耗、運行阻力及清糞效率,采用轉速1.40 r/min的動力機組即可滿足設計的清糞需求,且設備運行平穩,經濟性最優。

豎直線為誤差線,圖9同。The vertical line is the error bar. The same in Fig.9.

4.2.2系統能耗及清糞效率測試

測試分別以液壓缸和曲柄連桿為傳動機構時清糞系統空載運行的能耗與清糞時長,其中曲柄連桿機構的電機轉速分別為4.84、2.96、1.40 r/min。選用1段長20 m的糞溝,刮糞機位于糞溝一端,開啟系統運行至終點,用秒表記錄運行時長,電能表記錄電能消耗,試驗重復3次。

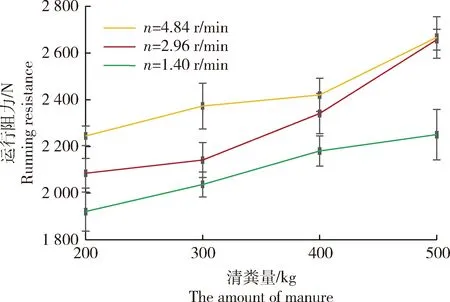

系統采用轉速1.40 r/min的曲柄傳動機構時能耗最低(圖9(a)),分別比液壓缸組、轉速4.84和2.96 r/min組低35.1%、41.2%和37.3%。系統在試驗糞溝的單次空載運行時長見圖9(b),液壓缸傳動的系統清糞時間最長,單次清糞時長分別為轉速4.84、2.96和1.40 r/min曲柄連桿傳動的6.2倍、3.5倍和1.8倍。液壓缸作為清糞系統驅動時,運行速度慢,清糞效率低,在同等條件下,清糞時間明顯長于曲柄傳動機構。曲柄傳動機構應用于清糞系統,運行穩定可靠,運行速度可控可調,能顯著提高系統清糞效率,在本研究試驗條件下,曲柄傳動機構轉速越大清糞效率越高。綜合考慮能耗及清糞效率,曲柄傳動機構轉速1.40 r/min時即可滿足清糞需求。

圖9 液壓傳動和3種轉速(n)曲柄連桿傳動的清糞系統運行1 h的能耗(a)和單次清糞耗時(b)Fig.9 The energy consumption of running 1 h (a) and the single cleaning time (b) of the manure cleaning system with hydraulic transmission and 3 different speed crank-link transmissions

5 結 論

本研究基于豬舍步進式機械清糞系統,設計了一種曲柄連桿傳動機構,提出了其關鍵參數取值計算方法,得出參數取值推薦結果;在此基礎上,通過形變量的測試,對曲柄傳動機構的傳動桿型材與連接方式進行了選擇。在豬舍進行了清糞系統性能測試,主要結論如下:

1)所設計的曲柄連桿傳動機構的主要參數為:滑塊行程S=600 mm,行程速比系數K=1.25,極位夾角θ=20°,曲柄長度L1=272 mm,連桿長度L2=778 mm,偏心距e=303 mm,運動學仿真模擬驗證了曲柄連桿機構設計的合理性。

2)選用6.3#槽鋼以焊接方式連接的傳動桿形變量較小。

3)清糞機曲柄連桿傳動機構電機轉速為1.40 r/min時,運行阻力最小,能耗最低,清糞時長適中,可滿足清糞系統功能需求,整體性能優于液壓傳動和電機轉速4.84、2.96 r/min曲柄傳動的清糞機。