電火花加工中熱爆炸力對材料拋出過程影響的仿真研究*

劉 宇,劉國鵬,曲嘉偉,王中澤,張生芳※

(1.大連交通大學機械工程學院,遼寧 大連 116028;2.中國鐵路沈陽局集團有限公司,沈陽 110001)

0 引言

隨著現代科技的不斷發展,高強度、高硬度的金屬材料不斷涌現,廣泛應用于航空航天、交通運輸、化工能源等領域中[1-2]。然而,傳統加工方法對此類材料進行加工會導致刀具的嚴重磨損,增加成本的同時還難以滿足加工所需的精度和表面質量。電火花加工作為一種特種加工方法,避開了傳統金屬切削加工的弊端,加工過程中不存在切削力,被視為加工高強度高硬度材料的常用加工方法[3]。

雖然電火花加工有著很多優勢,卻也存在加工效率低、加工狀態不穩定等問題,電火花加工材料拋出過程十分復雜,其劇烈性、瞬時性和隨機性導致了對這一過程的理解仍不甚清晰,制約了電火花加工加工效率的進一步提高[4]。在拋出過程所涉及到的拋出力中,普遍認為在熱爆炸力、蒸汽炬力以及磁流體動力這3種主要拋出力中,熱爆炸力占重要地位[5]。

在對熱爆炸力作用的研究方面,目前國內外學者開展了大量工作。劉媛等[6]通過增爆電源和普通電源加工對比分析電蝕凹坑形貌,結果表明熱爆炸力是電火花加工拋出力的重要組成部分。Kitaruntiara等[7]使用透明電極進行加工,利用高速攝像機從垂直于加工表面方向進行觀測,驗證了汽泡在材料蝕除過程中的作用。楊曉冬等[8]利用高速攝像機對材料蝕除過程持續觀測,發現在放電初始階段放電點表面金屬瞬間汽化,導致表面熔融金屬被拋離,極間出現劇烈的材料去除。潘嬌等[9]在液體介質中分別進行單次與連續放電實驗,測量放電產生的沖擊力并采集波形,發現放電通道內的高速粒子轟擊力與汽泡收縮膨脹所引起的汽化爆炸力共同作用,形成了液中放電力。Shervani等[10]通過仿真分析指出,汽泡生成的熱爆炸力對熔池的沖擊有助于熔融材料的蝕除。Takezawa等[11]通過研究加工過程中熱爆炸力變化與材料蝕除的關系,認為熱爆炸力對材料蝕除起著決定性作用。

綜上所述,針對電火花加工熱爆炸力的研究多數在驗證材料拋出過程中熱爆炸力的存在,很少探究熱爆炸力在拋出過程中的作用方式。因此本文基于熱爆炸力的作用方式建立由熔池、汽化中心和流域組成的材料拋出模型,對爆炸力的數學模型進行研究,探究熱爆炸力的作用方式以及不同深度生成熱爆炸力對電火花加工拋出過程的影響。為探究材料拋出過程,提高材料拋出效率起到了指導意義。

1 電火花加工材料拋出過程研究

1.1 電火花加工物理模型建立

電火花加工技術是利用工具電極與工件之間脈沖火花放電產生的放電蝕除現象來去除工件材料的一種特種加工方法。通過作用在兩極的脈沖電源進行脈沖放電,兩極間會形成放電通道,放電通道本身即為一種高速運動的電離氣體,脈沖電源提供的能量借助放電通道將電能轉化為熱能、動能、磁能、光能、聲能以及電磁波等,其中大部分都會轉化為熱能,使得待加工工件表面瞬間達到熔、沸點以上,于材料表面變為熔融狀態,部分熔融材料又會因為過熱產生爆炸性汽化,由爆炸產生的爆炸力將熔池內熔融材料拋出。因為電火花加工過程的極為復雜,在仿真時需對模型進行簡化,假定每次脈沖放電只產生一個放電通道,熱量以熱傳導和熱對流的方式進行傳遞,存在熱輻射,不考慮其他形式的能量損失,材料拋出過程如圖1所示。

圖1 電火花加工材料拋出過程物理模型

1.2 拋出力數學模型的建立

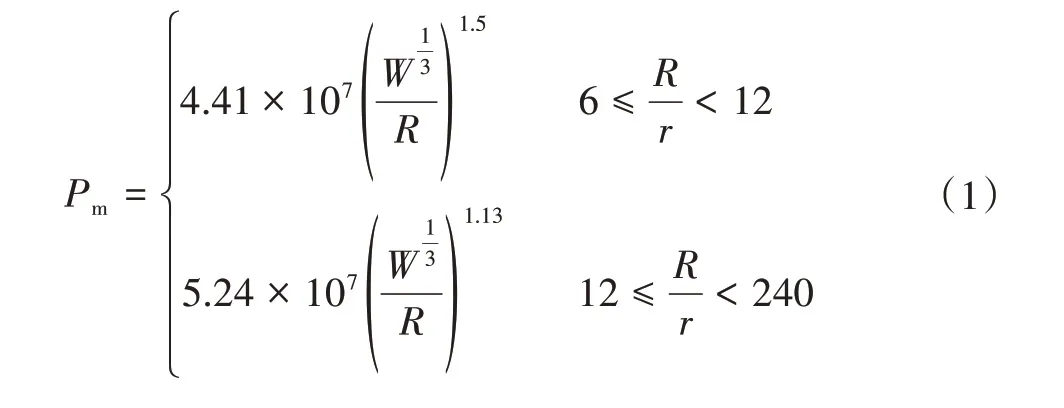

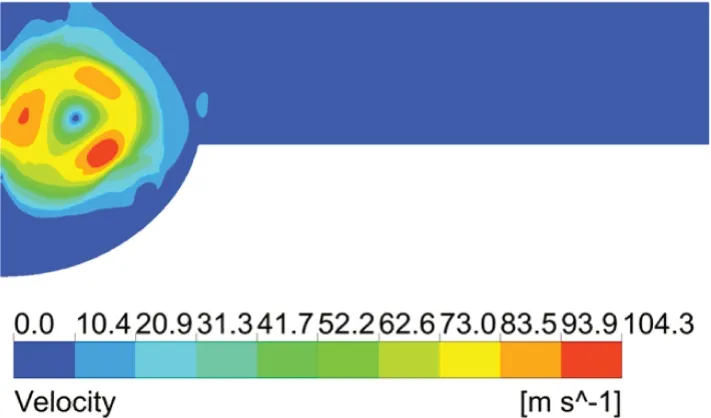

在研究爆炸力作用方面,美國學者Cole在對汽泡水下爆炸進行大量實驗研究的基礎上,總結出一套關于汽泡爆炸峰值壓力Pm的公式[12]:

式中:W為藥包質量,kg;R為爆距,m;r為汽化中心半徑,m。

汽化中心最大半徑為:

式中:H為爆炸源頭深度,m。

將峰值壓力公式與電火花加工理論相結合,電火花加工釋放的能量為:

式中:W總為電火花加工過程的總能量;tf為放電時間,s;u(t)為極間放電電壓,V;i(t)為極間放電電流,A。

將藥包質量用電火花加工的能量代替后,在考慮總能量中作用在待加工工件上的能量、工件用于生成氣泡的能量以及單位質量藥包爆炸釋放的能量后,產生爆炸力所需的能量W爆為:

式中:k為極間能量分配系數;α為待加工工件受到的極間能量中作用到汽泡爆炸的能量分配系數;η為每千克TNT炸藥爆炸所釋放的能量,J。

此時汽化中心最大半徑為

由于汽化中心膨脹到最大時熱爆炸力向周圍傳遞,可以將汽化中心最大半徑即為汽化中心半徑,得到電火花加工中爆炸峰值壓力為:

由以上分析可知,放電爆炸力與脈沖電流、電壓直接相關,單獨增大脈沖電流與電壓均會提升電火花放電能量,進而導致熱爆炸力提升,可以通過改變脈沖電流與電壓來改變熱爆炸力大小。

1.3 拋出過程仿真模型的建立

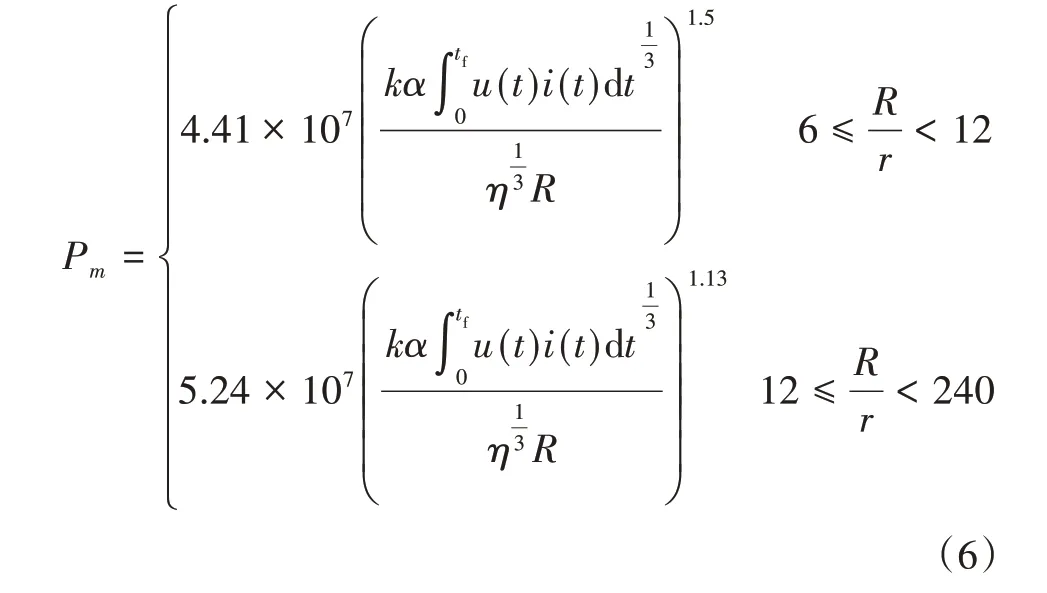

為便于研究,對仿真假定條件:(1)假定單脈沖放電時只形成一個放電通道;(2)假定材料拋出作用成軸對稱分布;(3)假定熔池內部只在對稱軸上有一個汽化中心。

在此假定的基礎上對電火花加工過程材料拋出階段進行建模,其中,拋出過程是基于熔化過程進行的。因此先建立由待加工工件、電極與流場組成的熔化模型,并在待加工工件表面加載高斯熱源使得材料熔化,提取熔化邊界線并基于熔化邊界線使用建模軟件Gambit建立電火花加工熔化階段模型。圖2所示為電火花加工材料拋出階段模型,為簡化研究模型并減少計算量,將模型設置為二維軸對稱模型,拋出過程持續10μs。圖中,流域長為750 μm,寬為175 μm。熔池半徑為280 μm,深為160μm。于熔池內部設置汽泡作用的汽化中心,邊界條件為壓力進口,初始壓力設置為10 MPa。熔池和流域交界處邊界條件設置為interface,流域上端面設置為壓力出口。

圖2 電火花加工材料拋出階段模型

由于待加工工件在加工過程中會在瞬間達到熔點及沸點以上并在熔池表面形成熔池,熔融金屬會因過熱而汽化,因此實際上汽化中心可以于熔池內任何位置產生。為了探究不同深度生成汽化中心對拋出過程的影響,另設置兩處汽化中心,三處汽化中心與交互面距離分別為40μm、80μm、120μm,分別命名為汽化中心1、汽化中心2和汽化中心3,使用仿真軟件Fluent研究不同深度的汽化中心對于材料拋出的影響。

2 仿真結果及分析

2.1 材料拋出過程的流體動力學仿真結果

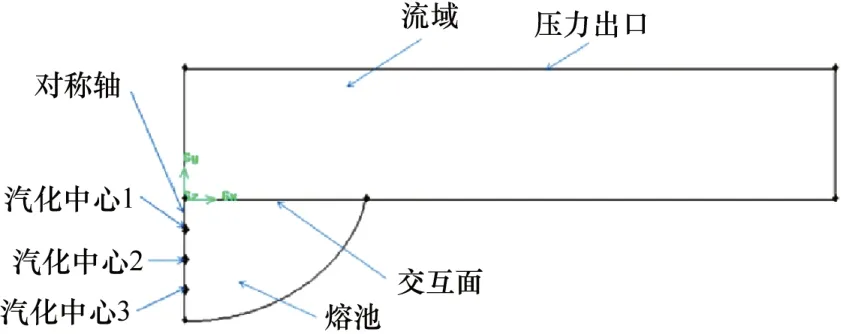

圖3所示為汽化中心1作用時材料拋出結束時刻速度云圖,可以看出流場最大速度出現在熔池右端靠近工作液附近,為104.3 m/s,其速度明顯大于周圍流場內速度。因此離開熔池向出口運動的熔融材料可視作一種射流運動,因流場內的熔融材料與周圍流場存在明顯的速度差導致速度間斷面的形成,進而導致渦旋的出現。渦旋又會形成渦旋卷,將周圍的流體吸入其中并會不斷移動、擴散,因此進入工作液的熔融材料速度也會逐漸減小,且逐漸向工作液上表面運動。

圖3 拋出結束時刻速度云圖

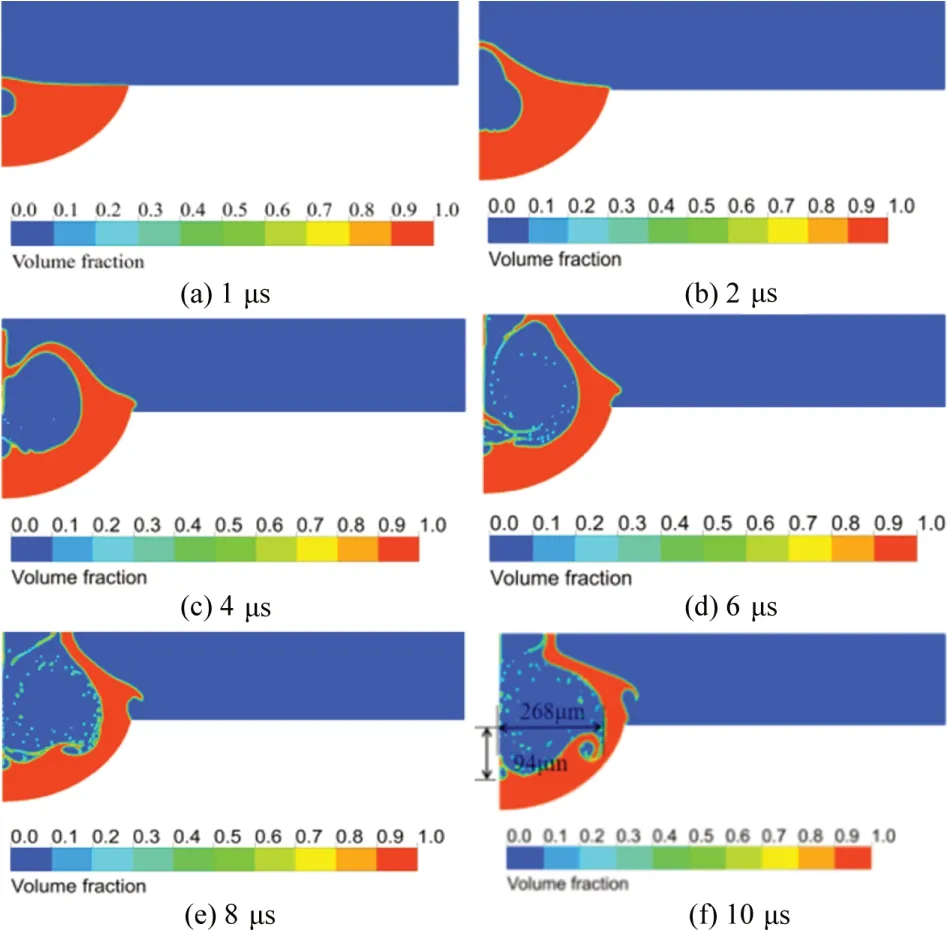

圖4 所示為汽化中心1作用時的材料體積分數云圖。熱爆炸力會在極短時間內產生高壓,使得熔池內熔融材料受壓力作用從交互面進入工作液并向工作液上表面運動。由于爆炸持續時間短暫,在爆炸力逐漸消散后,受到爆炸力作用而離開熔池的熔融材料因慣性的作用繼續向工作液上表面運動,少部分材料落在流場內。熱爆炸力作用云圖與速度云圖分析結論一致。由于熔池底部熔融材料粘度關系,在完成拋出后有一部分熔融材料仍存在于凹坑中,因冷卻作用而重凝,在熔池底部形成重凝層,內部并不平整,粗糙度較高。

圖4 汽化中心1作用下的材料體積分數云圖

2.2 不同深度熱爆炸力對材料拋出過程的影響

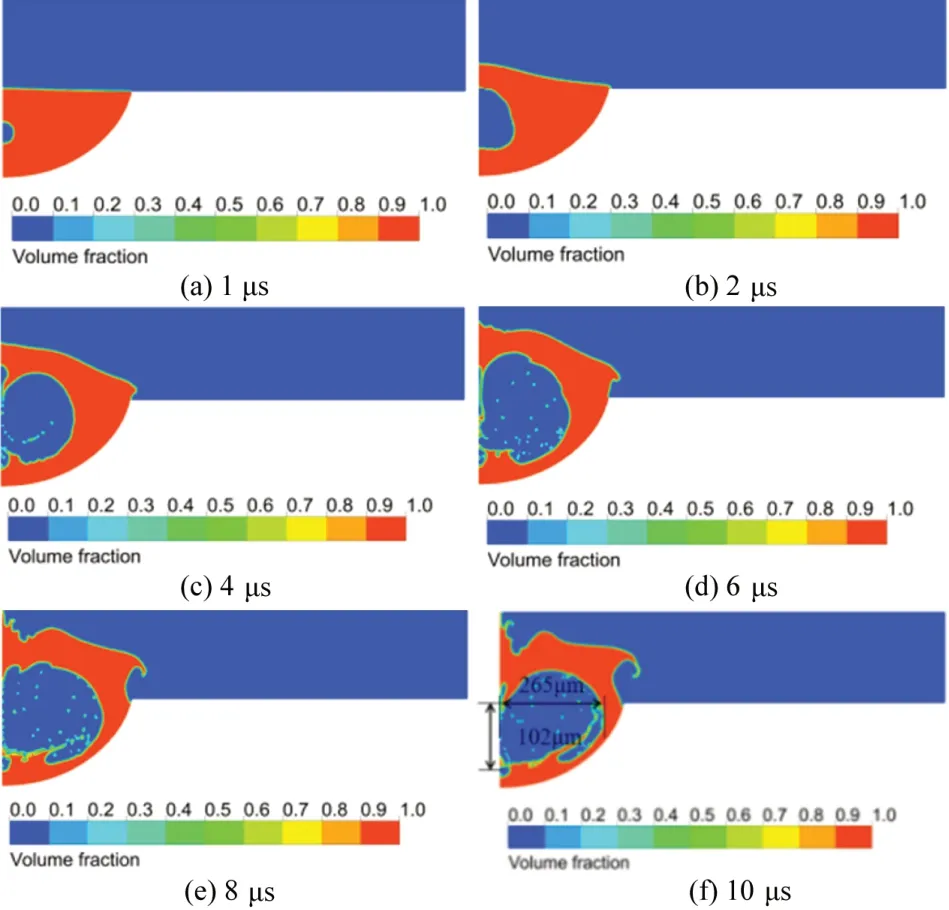

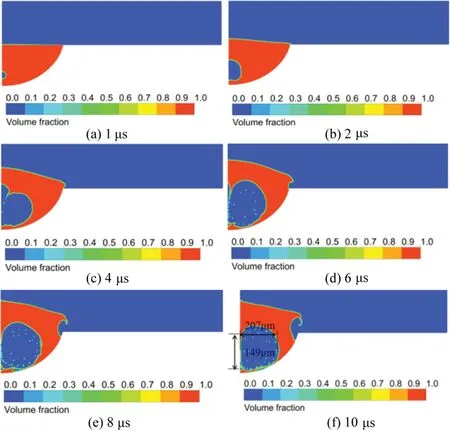

圖5 、圖6分別為汽化中心2、汽化中心3作用下的材料體積分數云圖,材料拋出過程均為熔池內熔融材料受到熱爆炸力作用進入工作液,因拋出的材料工作液形成速度差,向工作液上表面運動完成拋出。將圖5、圖6與圖4對比可以看出,汽化中心深度的變化對熔融材料運動過程有著明顯影響,這是因為在相同的爆炸力作用下,汽化中心位置越靠近底部,汽化中心上方堆積的熔融材料越多。在爆炸力相同的條件下,較少的熔融材料更容易被拋出。因此汽化中心距離交互面越近,熔融材料越容易拋出;反之熔池內部的熔融材料不易拋出。

圖5 汽化中心2作用下的材料體積分數云圖

圖6 汽化中心3作用下的材料體積分數云圖

2.3 不同深度熱爆炸力對流場速度的影響

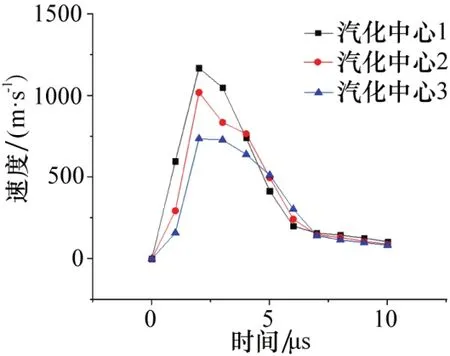

圖7所示為不同爆炸深度下流場內最大速度變化曲線。由圖可見,流場內最大速度變化趨勢基本類似,但在爆炸初期到達峰值壓力前的變化略有不同,在未到達峰值速度前汽化中心1作用的最大速度為589 m/s,大于汽化中心2作用的294 m/s與汽化中心3作用的159 m/s,汽化中心1作用的峰值速度為1170 m/s,大于汽化中心2作用的1020 m/s與汽化中心3作用的736 m/s,結合圖4~6可知,汽化中心相距交互面的遠近對最大速度產生影響,距離交互面越近,熔融材料越容易拋出流場。這種現象是因為汽化中心上方熔融材料的多少會影響爆炸力向上方的傳遞,在相同爆炸力的情況下更少的熔融材料更容易獲得較大的速度被拋出熔池。其中汽化中心位置越接近交互面,拋出初期速度提升越快,峰值速度越大;汽化中心位置越遠離交互面,拋出初期速度提升越慢,峰值速度越小。

圖7 不同爆炸深度下流場內最大速度變化曲線

3 試驗結果及分析

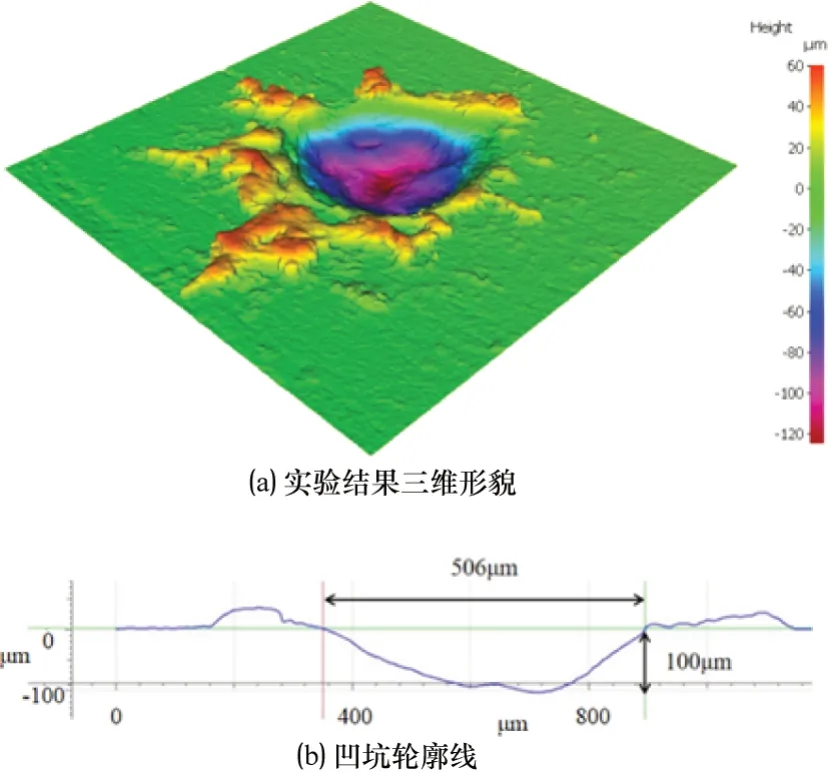

為驗證仿真結果,進行單脈沖電火花加工試驗驗證。加工工件選用鋁基碳化硅,工具電極選用紫銅電極,工作液選擇純水。為與仿真相對應,選取脈沖寬度為10μs,脈沖電流為2 A,開路電壓50 V進行試驗,并對加工后放電凹坑進行觀測。

圖8所示為使用三維形貌儀觀測的電蝕凹坑三位形貌圖與輪廓線,測得凹坑寬度為506μm,深度為100 μm;圖4、圖5和圖6中的(f)圖分別標注了仿真結束后熔池的重凝尺寸,其中汽化中心1作用的熔池重凝后寬度為268μm,深度為94μm;另兩處熔池重凝后的寬度分為265 μm、207 μm,深度分102 μm、149 μm。其中汽化中心3與試驗誤差較大,這是因為汽化中心主要在溫度較高的位置生成,實際加工中在汽化中心3位置處生成汽化中心的概率較小。汽化中心1和汽化中心2兩處仿真與試驗在寬度上平均誤差為5.3%,在深度上平均誤差為4%。試驗與仿真的誤差在誤差允許范圍內。觀測三維形貌圖的側邊可見,存在部分材料向內側隆起。造成這種現象的原因可能是因為熔池內部的熔融材料受到熱爆炸力作用向外拋出,由于汽化中心更易于在溫度較高的位置生成,導致靠近電蝕凹坑邊緣的熔融材料受熱爆炸力的影響較小,在熔池內部進行重凝形成重凝層,因此熔池內部較為粗糙。

圖8 單脈沖電火花加工試驗結果

4 結束語

本文通過建立基于熱爆炸力作用的電火花加工材料拋出模型,對爆炸力的作用方式與數學模型進行分析,針對不同深度熱爆炸力作用對電火花加工材料拋出過程的影響進行研究,結合試驗驗證,得到了如下結論。

(1)熱爆炸力作用的位置對材料拋出起重要作用,作用位置距離熔池與工作液的交互面越近,對熔池底部熔融材料的影響越小,熔池內熔融材料越容易拋出。

(2)進入流場的熔融材料相對流場內工作液有速度差,在拋出結束時速度仍能在104.3 m/s,可將其視作射流運動,以一種類渦旋的形式運動拋出流場。

(3)通過仿真所得熔池重凝尺寸與試驗結果進行對比,重凝后尺寸與試驗數據的平均誤差低于5.3%,驗證了仿真結果的準確性。