鋁型材包裝機構和包裝工藝的研究

何海崗,楊銀初,王志藝,朱世安

(廣東豪美新材股份有限公司,廣東 清遠 511540)

0 引言

中國是全世界的鋁型材生產大國[1-3]。鋁合金型材廣泛應用于建筑、工業等領域,一些鋁合金型材的外表面有表面要求,所以在生產運送過程中要避免損壞型材表面和防止表面氧化,此時需要對鋁型材用膠帶進行打包包裝,從而對鋁合金型材的表面起到有效的防護作用[4]。鋁型材的自動化包裝通過包裝生產線實現[5-6]。為提高包裝效率和包裝平整性能,鋁型材包裝裝置或自動包裝生產線近年來引起業內的廣泛關注。張博強等[7]發明了一種包裝機構以及膠帶捆綁機構的包裝生產線,能夠針對不同種類鋁型材進行相應包裝,提高工作效率,整個鋁型材包裝平整統一。劉紹威[8]發明了一種鋁型材包裝捆扎設備,其結構簡潔、運行穩定,能快速有效地對鋁型材進行包膠工作。

上述研究主要針對鋁型材包裝裝置,實現自動包裝、實現鋁型材防護、和提高包裝效率,總結了鋁型材包裝過程中存在的典型問題,但缺少從鋁型材包裝工藝出發對鋁型材包裝裝置或自動化包裝生產線本身的設備性能率做出分析,無法給出實際包裝效率和包裝平整性。

本文通過從鋁型材包裝工藝出發,建立了傳統鋁型材包裝裝置/生產線工藝流程。基于設備管理工具設備綜合效率(OEE)的設備性能率分析,運用模塊化和聯動性的思路,建立了高效率鋁型材自動包裝生產線工藝流程,設計出高效率鋁型材自動包裝生產線,并經過實際測量和應用效果分析,驗證了高效率鋁型材自動包裝生產線能有效提高包裝效率和包裝平整性。

1 鋁型材自動包裝工藝分析

鋁型材成品是長條形物料。在包裝的過程中主要工藝包括5個過程:裁包裝紙、鋁型材上架、折紙、纏帶包裝、鋁型材裝框。經過分析,折紙和纏帶包裝工藝的工作時間較長,現有的鋁加工行業幾乎都采用包裝裝置或自動化包裝生產線替代人工折紙纏帶包裝的操作,或替代上料、裝框等一個或多個工藝過程,能夠有效減少操作工人的工作量和提高包裝效率。

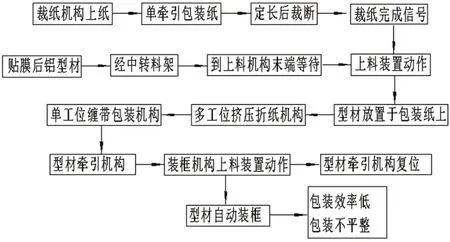

圖1所示為傳統鋁型材包裝裝置/生產線工藝流程,從圖中可以看出,裁紙和上料是包裝的兩個前提工藝,其中一個工藝效率降低將影響另一個工藝效率,一捆合格的包裝型材至少要經過7~8道的纏帶包裝工藝,很明顯:“單工位纏帶包裝機構”無法大幅度地提高自動包裝的效率,同時“型材牽引機構復位”要等待“裝框機構上料機構動作”完成后才能完成。傳統鋁型材包裝裝置/生產線的設備綜合效率(OEE)無法提高。

圖1 傳統鋁型材包裝裝置/生產線工藝流程

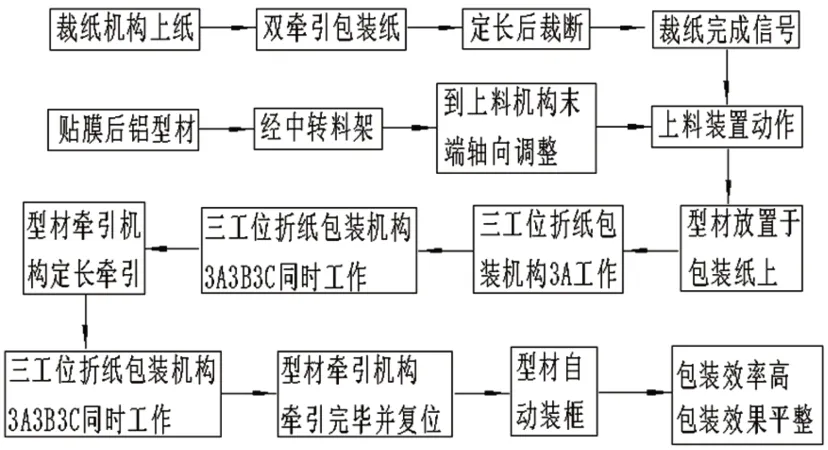

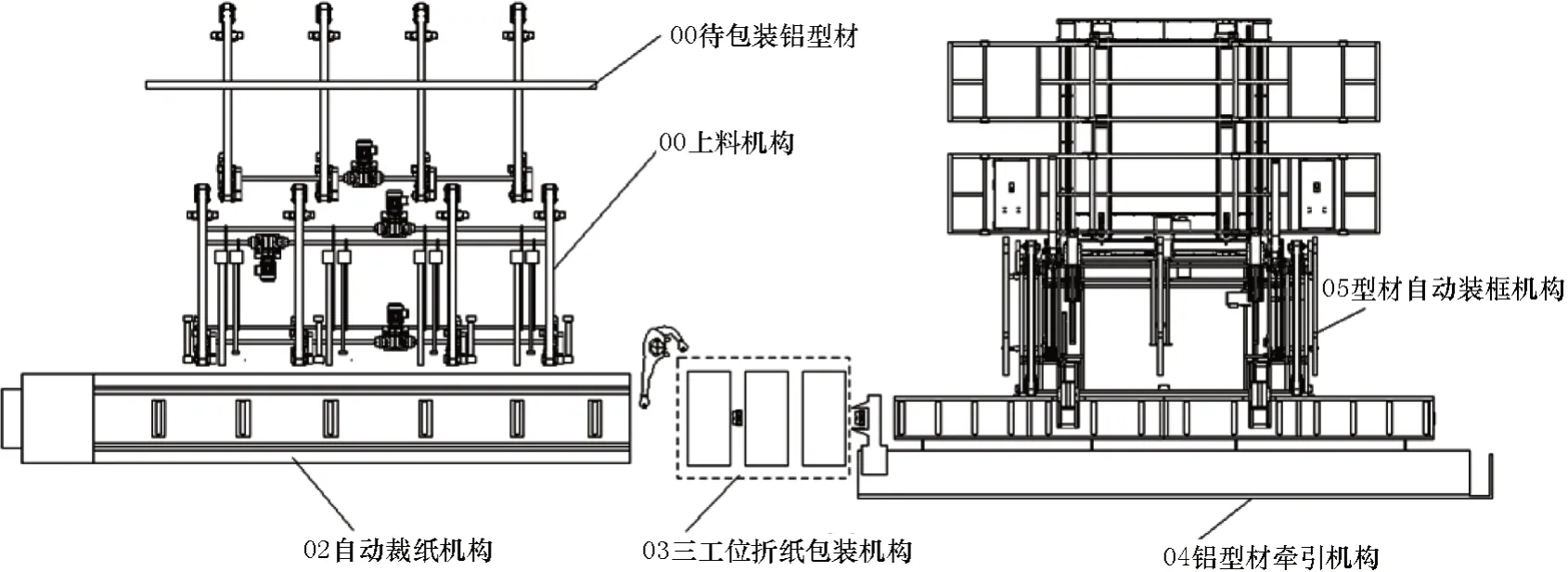

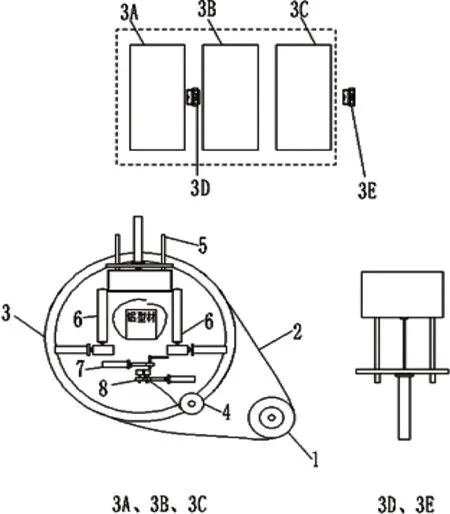

數據收集是提高設備綜合效率最關鍵的一步,OEE=時間利用率×設備性能率×合格品率,其中:設備性能率=凈利用時間/利用時間,設備性能率反映了設備的性能發揮情況,度量了設備的短暫停機、空轉、速度降低等性能損失[9]。運用OEE方法可以識別出各工序設備的效率損失,使隱藏的或損失掉的產能釋放出來[10-12]。經過分析得出:只有從裁紙、折紙和纏帶包裝工序提高工藝效率,并增強各工序的聯動性,才能有效提高整體包裝效率。圖2所示為高效率鋁型材自動包裝生產線工藝流程,圖中,將折紙和纏帶包裝合并為一個工序,采用三工位折紙包裝機構,增加型材牽引機構并提高和前一工序“三工位折紙包裝機構”的聯動性能。高效率鋁型材自動包裝生產線如圖3所示,該生產線劃分為上料機構、自動裁紙機構、三工位折紙包裝機構、型材牽引機構和型材自動裝框機構共5個子機構。

圖2 高效率鋁型材自動包裝生產線工藝流程

圖3 高效率鋁型材自動包裝生產線

2 高效率鋁型材自動包裝生產線

2.1 上料機構運行原理

上料機構主要機械結構如圖4所示,1為毛氈同步帶,帶動鋁型材向前運動;2為擋板裝置,由氣缸和擋板組成,阻擋鋁型材向前運動;3為調整裝置,由毛氈輥筒、氣缸、滾珠直線導軌及滑塊、支架組成,用于提升鋁型材做軸向調整;4為鋁型材上料裝置,由齒輪減速三相異步電動機、鏈輪、工業用傳動鏈條、氣缸、滾珠直線導軌及滑塊、支架組成,用于將鋁型材從毛氈同步帶轉移至裁紙機構的紙床上;5為擋料裝置,由齒輪減速三相異步電動機、鏈輪、工業用傳動鏈條、氣缸、滾珠直線導軌及滑塊、擋塊和支架組成,用于上料裝置后退時阻擋鋁材移動;6為鋁型材包裝紙。

圖4 上料機構主要機械結構

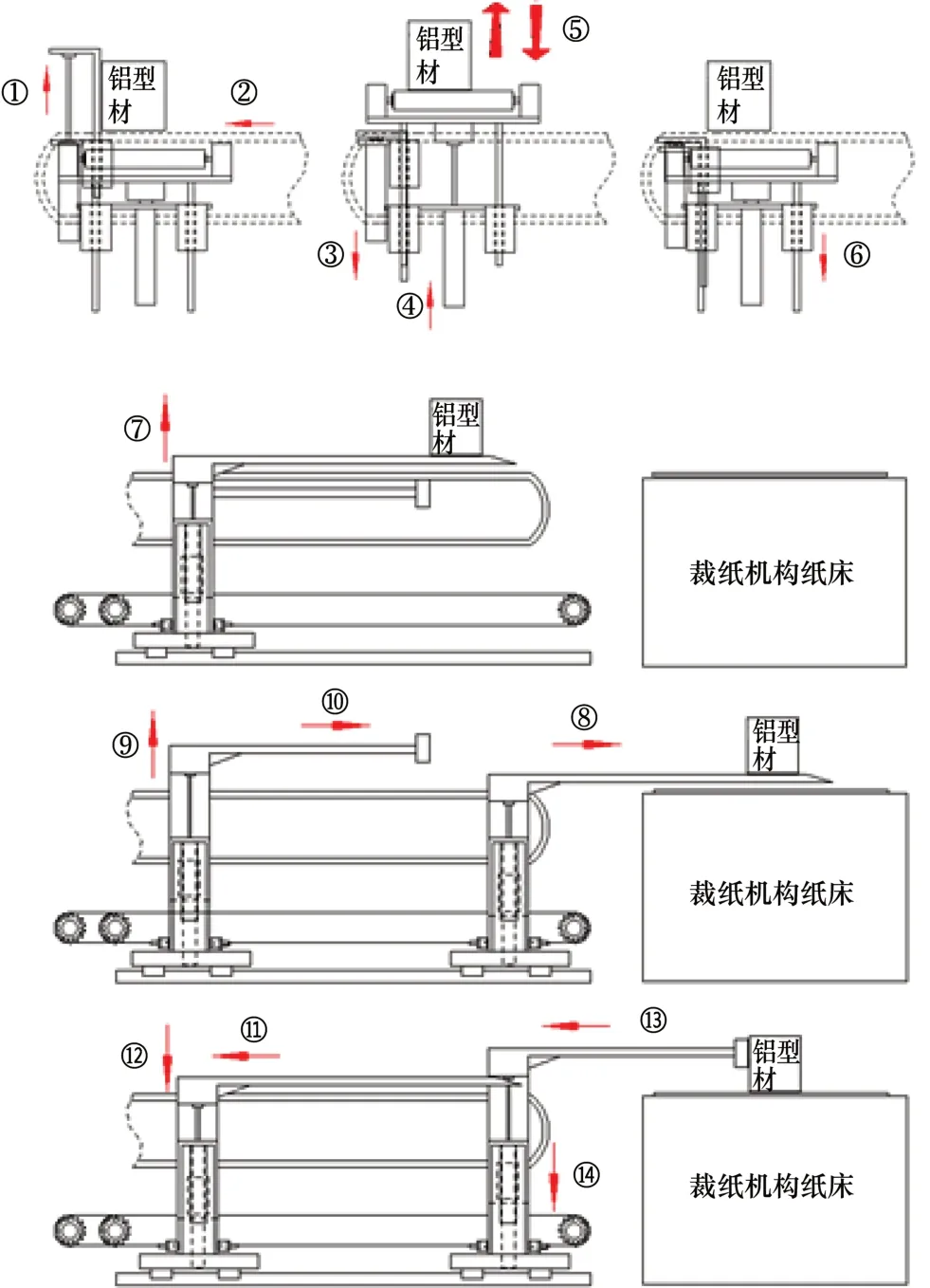

圖5 所示為上料機構運行原理。擋板裝置和調整裝置安裝在毛氈同步帶的一邊,上料裝置和擋料裝置安裝在毛氈同步帶的另一邊。①毛氈同步帶運動前,擋料裝置的氣缸動作,帶動擋板上升;②毛氈同步帶運動帶動鋁型材向前運動,將鋁型材運送至毛氈同步帶的末端后停止運動;③擋料裝置氣缸動作,帶動擋板向下運動并復位;④調整裝置氣缸動作,帶動支架、毛氈輥筒和鋁型材上升;⑤根據裁紙機構紙床上的包裝紙,鋁型材做軸向的移動,使紙張的端面和鋁型材的端面在同一直線上;⑥調整裝置氣缸動作,帶動支架、毛氈輥筒和鋁型材下降并復位,鋁型材放置在毛氈同步帶上;⑦上料裝置的氣缸動作,帶動滑塊、支架和鋁型材上升,使鋁型材離開毛氈同步帶;⑧上料裝置在齒輪減速三相異步電動機、鏈輪、工業用傳動鏈條的帶動下,向裁紙機構紙床方向移動,將鋁型材轉移至包裝紙上;⑨擋料裝置的氣缸動作,帶動滑塊、擋塊和支架上升;⑩擋料裝置在齒輪減速三相異步電動機、鏈輪、工業用傳動鏈條的帶動下,向裁紙機構紙床方向移動,將擋塊移動至鋁型材的側面阻擋鋁材;上料裝置在齒輪減速三相異步電動機、鏈輪、工業用傳動鏈條的帶動下,向裁紙機構紙床反方向移動,鋁型材由于自身重力和擋料裝置的擋塊阻擋作用下,鋁型材被放置在裁紙機構紙床的包裝紙上;上料裝置的氣缸動作,帶動滑塊、支架下降,上料裝置復位;擋料裝置在齒輪減速三相異步電動機、鏈輪、工業用傳動鏈條的帶動下,向裁紙機構紙床反方向移動;擋料裝置的氣缸動作,帶動滑塊、擋塊和支架下降;擋料裝置復位。圖5所示為上料機構運行原理。

圖5 上料機構運行原理

2.2 裁紙機構運行原理

裁紙機構的主要機械結構如圖6所示,1為卷筒紙;2為紙皮傳送裝置,由齒輪減速三相異步電動機、鏈輪、工業用傳動鏈條和毛氈輥筒組成;3為壓紙輥筒,由氣缸、支架和毛氈輥筒組成;4為剪紙上刀片,由氣缸,支架和剪刀上片組成;5為導向毛氈輥筒;6為剪紙下刀片,固定安裝;7為外軌道開合裝置,由氣缸和軌道片組成;8和9為紙皮夾緊器A和紙皮夾緊器B,由上夾板、下夾板、軸承滾輪、夾緊座、鏈條連接銷和彈簧組成,其中上夾板左右兩邊各安裝兩個軸承滾輪,用于沿外軌道內側運行,下夾板左右兩邊各安裝兩個軸承滾輪,用于沿內軌道外側運行,下夾板兩邊下端安裝鏈條連接銷,用于連接工業傳動鏈條,夾緊座用于連接上夾板和下夾板,彈簧安裝在夾緊座內,用于在上夾板的軸承滾輪在沒有受到外軌道開合裝置擠壓或上夾板運行到外軌道隆突處時,使上夾板和下夾板分開復位,從而使紙皮在夾緊器A或夾緊器B上松開;10為外軌道,安裝在裁紙機構紙床兩邊;11為內軌道,安裝在裁紙機構輥筒傳送架兩邊;12為工業用傳送鏈條,通過齒輪由同步伺服電機帶動,由編碼器檢測單次裁紙的長度。

圖6 上料機構主要機械結構

圖7所示為裁紙機構運行原理。①為卷筒紙的紙皮在紙皮傳送裝置的帶動下,通過壓緊輥筒、導向毛氈輥筒、剪紙上、下刀片,穿入紙皮夾緊器A;②外軌道開合裝置的氣缸動作,拉動軌道片向下運動,壓緊紙皮夾緊器A上夾板兩側的軸承滾輪,使上夾板和下夾板咬合,紙皮被夾緊在紙皮夾緊器A上;③工業用傳動鏈條在同步伺服電機的帶動下,帶動紙皮夾緊器A將紙皮被拉直在裁紙機構紙床上面;④壓紙輥筒將紙皮壓緊;⑤剪紙上刀片動作,將紙皮裁斷;⑥外軌道開合裝置向上動作,進行復位;⑦工業用傳動鏈條在同步伺服電機的帶動下,帶動紙皮夾緊器A繼續向前運行,到達外軌道隆突處時,使上夾板和下夾板分開復位,從而使紙皮松開,將紙皮放置在裁紙機構紙床上面;下一張裁紙將由紙皮夾緊器B進行牽引并裁斷,進行輪流交替,提高了裁紙的效率。圖7為裁紙機構運行原理。

圖7 裁紙機構運行原理

2.3 三工位折紙包裝機構運行原理

圖8 所示為三工位折紙包裝機構主要機械結構,3A、3B、3C為折紙包裝裝置,內部結構相同;3D和3E為擋料裝置,內部結構一樣,由氣缸、輔助桿、支架和擋料板組成;1為皮帶輪,由齒輪減速三相異步電動機帶動;2為皮帶;3為轉動圈,4為膠帶,通過支架安裝在轉動圈上;5為上折紙裝置,由氣缸、輔助桿、支架和膠墊組成;6為側邊折紙裝置,有左右兩個,由墊膠輥筒、氣缸、滾珠直線導軌、滑塊組成;7為膠帶切斷裝置,由氣缸、軸承、齒輪、齒條和刀片組成;8為膠帶夾緊裝置,由氣缸、軸承、齒輪、齒條和料夾組成。

圖8 三工位折紙包裝機構主要機械結構

圖9 所示為折紙包裝裝置3A、3B、3C工作原理。型材和包裝紙由裁紙機構送過來后,觸碰擋料裝置3D,三工位折紙包裝機構的3A折紙包裝裝置開始工作:①兩側邊折紙裝置在氣缸的作用下,通過滑塊推動墊膠輥筒向鋁型材方向運動,將鋁型材兩側邊的包裝紙擠壓壓緊;②上折紙裝置的氣缸動作,推動膠墊向鋁型材方向運動,將鋁型材上端面的包裝紙擠壓壓緊;③齒輪減速三相異步電動機運行,帶動皮帶輪、皮帶和轉動圈轉動,當膠帶運動大約3/4周時,膠帶已經被捆綁到鋁型材的兩個面上,電動機停止;④膠帶夾緊裝置的氣缸動作,推動齒條、齒輪,帶動料夾旋轉張開,膠帶端頭被松開;⑤齒輪減速三相異步電動機繼續運行,帶動皮帶輪、皮帶和轉動圈轉動,當膠帶運動大約1.25周時,電動機停止;⑥膠帶夾緊裝置的氣缸動作,使齒條、齒輪復位,帶動料夾夾緊膠帶;⑦膠帶切斷裝置的氣缸動作,推動齒條、齒輪,帶動刀片旋轉,將位于膠帶夾緊裝置和鋁型材之間的膠帶切斷。完成一次折紙捆綁包裝后,所有裝置均處于復位狀態,等待下一次折紙捆綁包裝工作。膠帶捆綁包裝過一道的型材穿過三工位折紙包裝機構后,觸碰擋料裝置3E,此時,3A、3B、和3C同時進行折紙捆綁纏膠帶工作。之后,擋料裝置3E復位,鋁型材進入牽引機構。圖9所示為折紙包裝裝置3A、3B、3C工作原理。

圖9 折紙包裝裝置3A、3B、3C工作原理

2.4 鋁型材牽引機構運行原理

圖10所示為鋁型材牽引機構主要結構圖,1為鋁型材料夾裝置,用于夾緊在鋁型材,由氣缸、滾珠直線導軌、滑塊,帶膠墊料夾組成;2為上支架,用于安裝料夾裝置;3為下支架,用于支撐上支架、安裝軸承滾輪、工業用傳動鏈條和旋轉氣缸;4為旋轉氣缸,用于旋轉上支架,當牽引機構牽引完畢時,無需等待,可快速復位,由氣缸和旋轉座組成;5為軸承滾輪,安裝在下支架下面,每條軌道上面安裝兩個;6為工業用傳動鏈條,通過齒輪由同步伺服電機帶動,由編碼器檢測單次牽引的長度;7為平面軌道,用于支撐軸承滾輪在鋁型材牽引機構上來回運動。

圖10 鋁型材牽引機構主要機械結構

圖11 所示為鋁型材牽引機構工作原理。3A、3B、和3C折紙包裝裝置同時進行折紙捆綁纏膠帶工作完成后,①擋料裝置3E的氣缸動作,帶動擋料板向下運動;②兩料夾裝置的氣缸動作,帶動帶膠墊料夾向鋁型材方向運動,將鋁型材夾緊;③工業用傳動鏈條在同步伺服電機的帶動下,帶動牽引機構和鋁型材向前運行,由編碼器計算牽引的距離,當牽引至一定距離時停止,3A、3B、和3C再次同時進行折紙捆綁纏膠帶工作,纏膠帶工作完畢后,同步伺服電機再次啟動,帶動鏈條將牽引機構和鋁型材牽引至自動裝框機構的傳送料架的末端;④兩料夾裝置的氣缸動作并復位,將鋁型材松開;⑤旋轉氣缸動作,將牽引機構上支架頂起來,遠離自動裝框機構的傳送料架和鋁型材;⑥同步伺服電動機啟動,帶動鏈條將牽引機構牽引至擋料裝置3E后端。之后牽引機構的各裝置和擋料裝置3E復位,完成牽引的工作。

圖11 鋁型材牽引機構工作原理

2.5 鋁型材自動裝框機構運行原理

鋁型材自動裝框機構主要機械結構如圖12所示,1為傳送料架,由毛氈輥筒和支架組成;2為毛氈同步帶;3為上料裝置,由上升氣缸、抬料板、導桿、移動氣缸、滾珠直線導軌、滑塊和支架組成;4為支撐裝置,用于鋁型材裝框時將鋁型材分層放置,由圓柱直線導桿、滑塊、支撐架、支撐膠墊條、鏈輪、工業傳動鏈條和齒輪減速三相異步電動機組成;5為推料裝置,用于將毛氈同步帶末端,在支撐裝置支撐架上的鋁型材推移至支撐膠墊條上面,由氣缸、圓柱直線導桿、滑塊、支架和單向擋板組成;6為液壓升降臺,用于將支撐裝置的支撐膠墊條上的整層鋁型材放置到料框上,由液壓站、剪刀叉、液壓油管、液壓油缸、上下支撐架組成;7為鋁型材料框。

圖12 鋁型材自動裝框機構主要機械結構

鋁型材自動裝框機構運行原理如圖13所示。牽引機構將鋁型材牽引至自動裝框機構的傳送料架的末端后,①上料裝置的上升氣缸動作,將鋁型材提升;②移動氣缸動作,將鋁型材移動至毛氈同步帶上方;③上升氣缸下降,將鋁型材放置在毛氈同步帶上;④移動氣缸復位;⑤毛氈同步帶運動將鋁型材運輸至支撐裝置的支撐架上,在經過推料裝置的單向擋板時,將其壓下,離開后因其自身重力自動復位;⑥推料裝置氣缸動作,帶動滑塊、支架、單向擋板向前運動,將鋁型材從支撐裝置的支撐架上轉移至支撐膠墊條上;⑦當支撐膠墊條上鋁型材數量達到時,齒輪減速三相異步電動機啟動,使支撐膠墊條向后移動,將整層的鋁型材放置到液壓升降臺的上支撐架上;⑧液壓升降臺設定高度下降;⑨支撐裝置的齒輪減速三相異步電動機啟動,使支撐膠墊條向前移動,為支撐整層鋁型材做分層準備;⑩當液壓升降臺上的鋁型材層數達到設定層數時,液壓升降臺下降,將多層的鋁型材放置到料框上,自動裝框完畢。

圖13 鋁型材自動裝框機構運行原理

3 應用效果分析

高效率鋁型材自動包裝生產線投入車間生產使用后,可以包裝的鋁型材最大長、寬、高規格分別為7500 mm、350 mm和300 mm,包裝紙和鋁型材端面的誤差在±3 mm以內,比傳統鋁型材包裝裝置/生產線的包裝誤差±10 mm,包裝平整性提高70%,平均鋁材最大包裝速度可以達到270捆/h,比傳統鋁型材包裝裝置/生產線的180捆鋁材/h,包裝效率提高50%。徹底解決了傳統鋁型材包裝裝置/生產線設備性能率底下、包裝效率低和包裝效果不平整等一系列問題。

4 結束語

(1)高效率鋁型材自動包裝生產線的上料機構中比傳統鋁型材包裝裝置/生產線的上料機構增加了調整機構,使鋁型材包裝的平整性大大提高。裁紙機構中采用了雙紙皮夾緊器,能大幅度提高裁紙效率。采用三工位折紙包裝機構取代傳統鋁型材包裝裝置/生產線的多工位擠壓折紙機構和單工位纏帶包裝機構,單捆鋁材的包裝由原來的7~8次纏帶包裝改變為3批次包裝,大幅提高了包裝的效率。鋁型材牽引機構中增加氣缸旋轉裝置,能徹底解決鋁型材裝框上料后,牽引機構才能復位的問題,消除短暫等待時間。

(2)影響鋁型材整體包裝效率的因素是多方面的,只有從包裝機構的設備性能率分析,減少設備的短暫停機時間,才能提高設備綜合效率;只有從裁紙、折紙和纏帶包裝工序提高工藝效率,并增強各工序的聯動性,才能有效提高整體包裝效率。

(3)因鋁型材自動包裝生產線機構眾多,單個機構裝置的損壞或故障,會導致整條包裝生產線停機。設計時應盡量將機構合并、減少和優化。