華南地區高大平房低溫成品糧糧倉氣流組織數值模擬研究

朱世偉,陳剛,陳立德

(南華大學 土木工程學院,湖南衡陽 421001)

0 引言

近年來,我國提出糧食安全、“藏糧于技”等戰略要求,成品糧儲備以其應急、高效、節約倉容[1]等特點得到重視。然而,成品糧沒有外殼,容易受到外界不良環境因素如蟲害、潮熱等的影響,尤其在高溫高濕的華南地區,成品糧儲存更加不易。低溫儲存成品糧技術近年來以其能夠節糧減損、保持糧食品質以及利于環保等優點得到迅速發展。高大空間成品糧倉使用的低溫儲糧技術中氣流組織對糧倉內環境和用能情況影響巨大,因此研究高大空間低溫成品糧糧倉內氣流組織分布具有重要意義。

關于高大平房低溫成品糧糧倉氣流組織優化方面的研究成果較少,僅有學者運用CFD 模擬軟件研究風口布置[2-4]、堆碼方式[5-6]對糧倉氣流組織、降溫效果的影響,以及MURAKAI S[7-8]等人發現除了空調系統出風口氣流射流速度和溫度外,送風口、回風口的布置,燈光、設備的分布等也會對氣流組織產生影響。其中缺乏對具有高大空間屬性的低溫成品糧糧倉氣流組織的研究,對其進行研究如果采用實驗的方法,過程繁瑣復雜,需要布置大量傳感器進行長時間的監測,且得到的結果多局限于特定系統。而數值模擬技術(CFD)能夠預先得知待建糧倉內的溫濕度場,得到良好的氣流組織形式,以縮短時間、節約成本。故本文通過CFD 模擬軟件對華南地區高大平房低溫成品糧糧倉氣流組織進行數值模擬,將糧倉設計參數作為初始模擬條件,通過正交試驗設計工況,得出最佳送風方案,為待建低溫成品糧糧倉的設計使用提供技術參考。

1 工程項目及空調設計參數概況

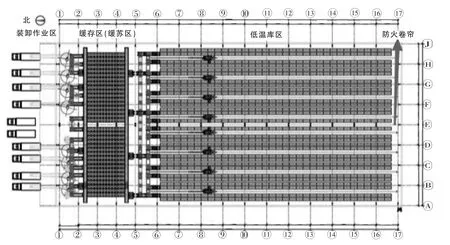

高大平房低溫成品糧糧倉主要功能為儲存以及轉運成品糧,由低溫庫區、緩蘇區以及裝卸作業區三部分組成,中間由快速門隔斷且布置軟簾,東西低溫兩庫區由防火卷簾隔開。項目總平面布置圖如圖1 所示。

圖1 高大平房低溫成品糧糧倉布置平面圖

該糧倉概況如下:低溫庫區尺寸93.5×60×30m,緩蘇區尺寸28.5×60×30m,采用貨架自動堆碼,低溫庫區貨架裝糧高度區間為1~28.8m,單倉總容量為33060t。成品糧進出周轉率1200t/天,需在3 天內[9]將進庫高溫糧降溫至安全儲藏溫度(≤20℃),進出庫時避免糧食表面出現結露,低溫庫區要求儲藏溫度≤15℃,所有操作均由機械臂完成,貨架之間不允許設置管道,以免影響動作。本文取設計溫度15℃,總設計冷負荷285.3kW,設計送風溫差3℃,風速9.7m/s,送風口大小0.25×0.25m,夏季的送風量為282475m3/h。

2 模型構建

2.1 物理模型

對低溫庫區模型進行以下簡化處理:

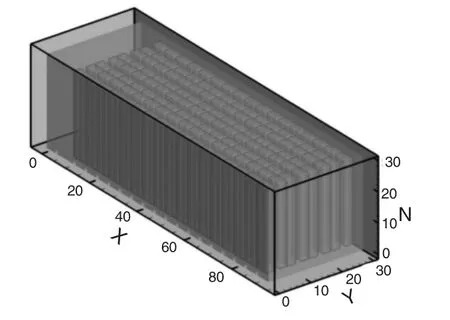

(1)模型東西對稱,選取西低溫庫區(圖2)為模擬對象,幾何尺寸為:長93.5 m,寬30m,高30m;

圖2 西低溫庫區物理模型圖

(2)貨架、糧堆與環境溫度相同,可視為一個整體。

2.2 數學模型

在仿真過程中作出以下假設:

(1)糧倉內空氣符合Boussinesq 假設且不可壓縮;

(2)忽略通過快速門對糧倉溫濕度場的影響;

(3)忽略糧倉內成品糧外包裝、托盤、自動堆碼設備對流場的影響;

(4)不考慮成品糧呼吸熱;

(5)不考慮糧倉內空氣與已儲存成品糧之間的換熱。

運用網格劃分軟件ICEM 進行結構化網格劃分,導入FLUENT 軟件后選用Realizable k-模型,計算時采用SIMPLE 算法。

2.3 邊界條件

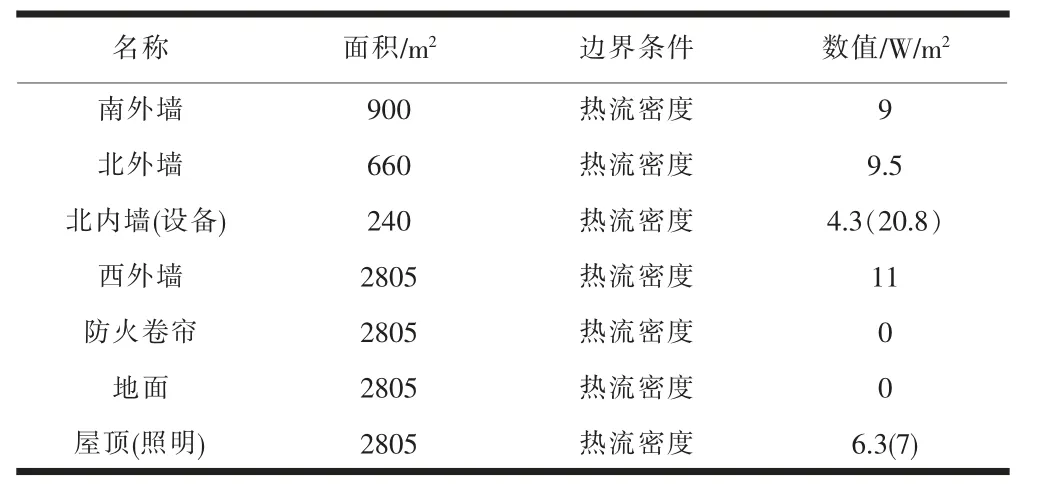

糧倉墻體、倉蓋采用壁面邊界條件,根據《糧油儲藏技術規范國家標準》(GB/T 29890—2013),深圳屬于高溫高濕儲糧區,糧倉墻體傳熱系數應為0.46~0.52 W/(m2·K),倉蓋傳熱系數不大于0.35 W/(m2·K)。外墻、倉蓋傳熱系數分別選為0.5 W/(m2·K)、0.35 W/(m2·K),送風口采用速度入口,風速為9.7 m/s,送風溫度為12 ℃,回風口采用壓力出口,其余壁面邊界條件設置見表1。

表1 糧倉CFD模擬邊界條件表

3 初步設計數值模擬結果分析

3.1 設計要求

模擬時應滿足如下幾點要求:

(1)糧倉均溫≤15℃,糧堆堆放區環境溫度不超過15℃;

(2)避免風口正對糧食直吹,風速不宜過大;

(3)采用側送側回的送風方式。

3.2 氣流組織模擬分析

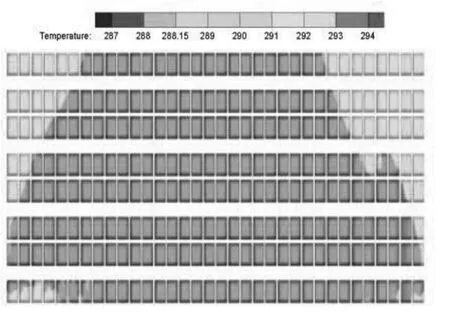

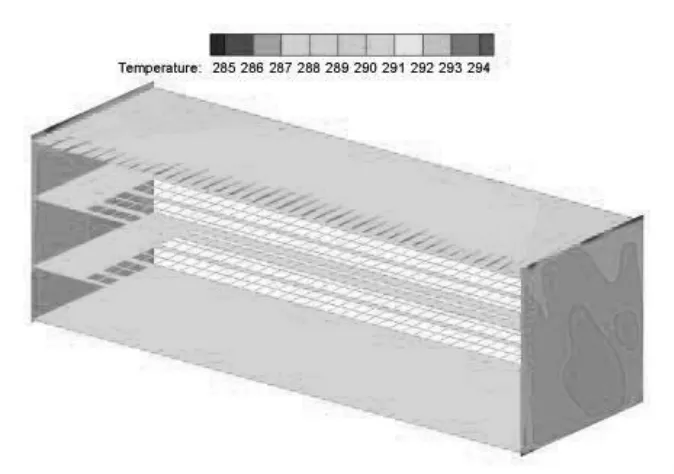

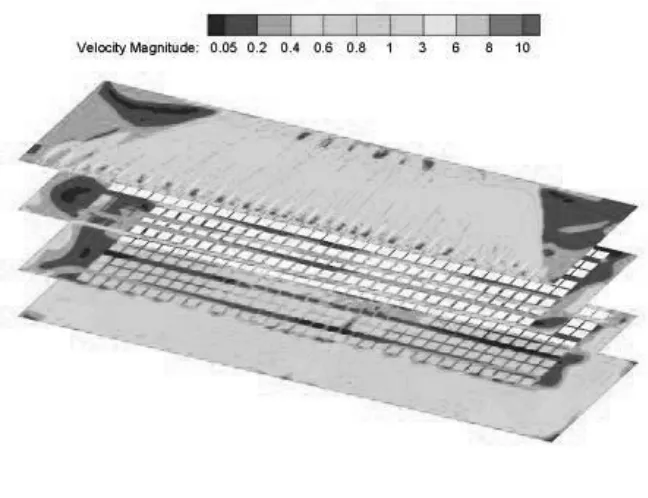

模擬得到Z=28.6m 截面貨架表面溫度云圖(圖3),Z=0.5、9、20、29m 截面的溫度分布云圖(圖4)和速度分布云圖(圖5)。

圖3 Z=28.6m截面貨架區域溫度分布云圖

圖4 Z=0.5、9、20、29m截面溫度分布云圖

圖5 Z=0.5、9、20、29m截面速度分布云圖

通過對圖3—圖5 分析可知:

(1)糧倉內環境平均溫度為14.75℃,符合設計要求,說明初始設計負荷已經能夠滿足日常安全儲存需要。然而貨架部分區域表面溫度高于15℃,并有向內蔓延趨勢,不符合設計要求;

(2)Z=0.5、9、20、29m 截面平均溫度分別為14.68℃、14.95℃、14.95℃、14.75℃,對比各截面平均溫度,Z=0.5m(回風口)、29m(送風口)兩處截面溫度比糧倉中部的溫度略低,且屋頂傳入的熱量較少,上下溫度沒有明顯分層,符合設計要求。

上述分析中存在的問題是由于南北外墻附近熱量不能及時被帶走,導致熱量由外向內擴散,蔓延到貨架區域,進而影響糧食安全儲存。

4 綜合優化數值模擬結果分析

為解決存在的問題,本文引入正交試驗設計進行分析。

4.1 正交試驗設計

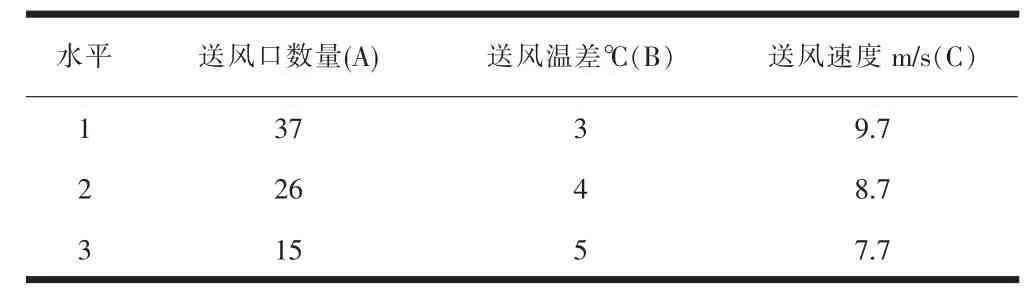

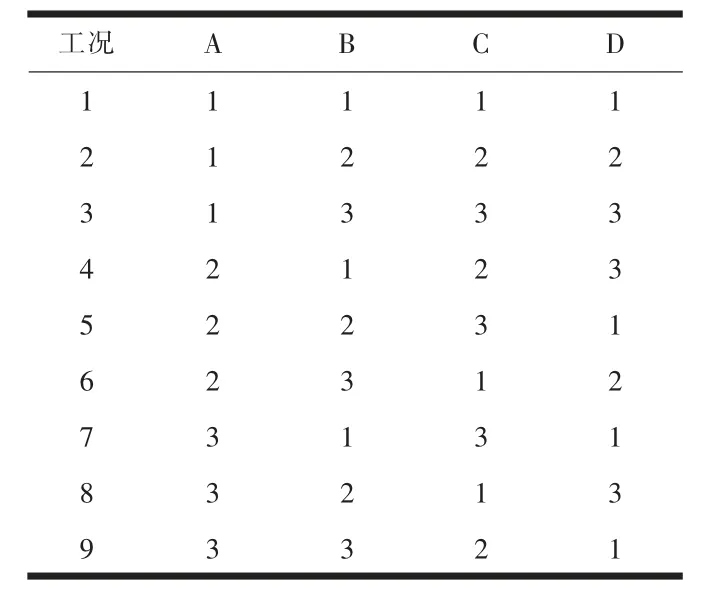

因素選取:以高大平房低溫成品糧糧倉送風口數量、送風溫差、送風速度為影響因素,對每個因素取3 水平,設計適合3 因素3 水平的正交表,將各因素的不同水平進行搭配,得到9 組工況。因素水平表、正交試驗設計表依次見表2、表3。

表2 因素水平表

表3 正交試驗設計表

4.2 氣流組織評價指標

采用氣流組織評價指標——不均勻系數判斷氣流組織均勻性,引入氣流組織評價指標——能量利用系數判斷能否有效地排出倉內余熱,以平均溫度評價糧倉內通風效果。

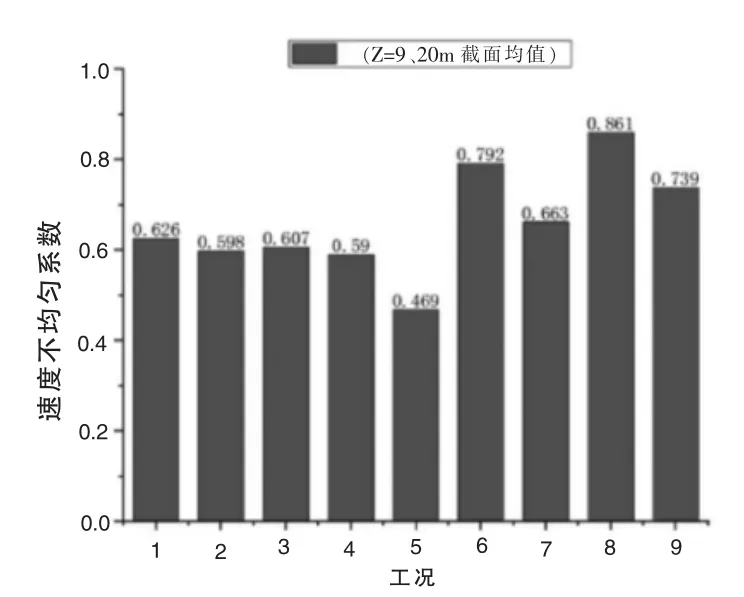

4.2.1 不均勻系數

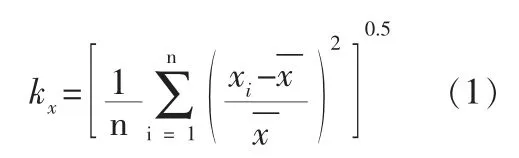

該系數可表示各截面的溫度、速度分布均勻程度,如式(1)所示:

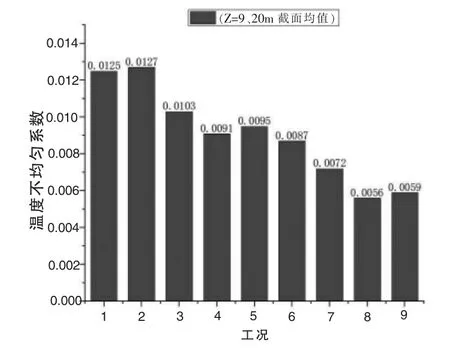

式中,xi表示第i 個點的溫度、速度值,n 為總測點數,x 表示溫度或速度的平均值,kx越小,氣流組織均勻性越好。各工況溫度不均勻性如圖6 所示,速度不均勻性如圖7 所示。

圖6 工況1—9 Z=9、20m截面溫度不均勻系數均值

圖7 工況1—9 Z=9、20m截面速度不均勻系數均值

通過圖6—圖7 可知:工況8 的溫度不均勻系數為各工況最小,為0.0056;工況5 的速度不均勻系數為各工況最小,為0.469;不存在溫度不均勻系數與速度不均勻系數同時為最佳的工況,綜合判定工況4、5、7 為較優工況。

4.2.2 平均溫度及能量利用系數

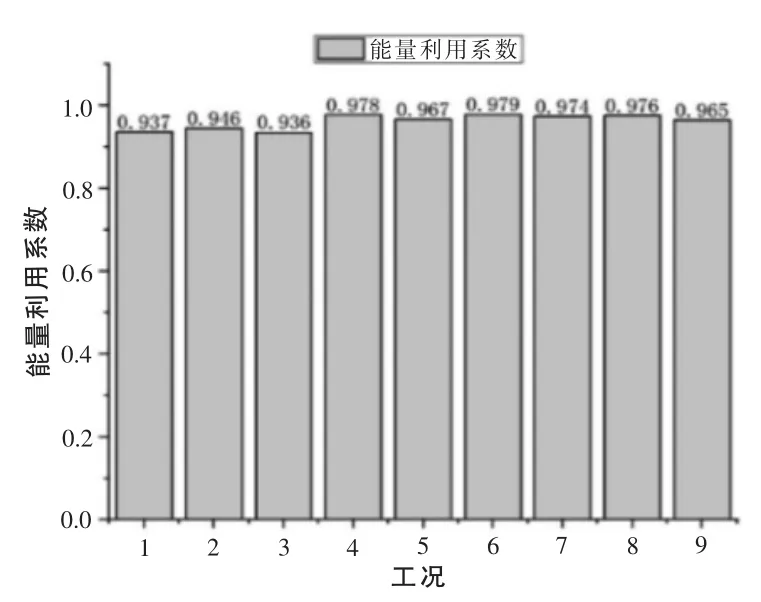

能量利用系數可表達倉內空調送風排出空調區余熱的能力,如式(2)所示:

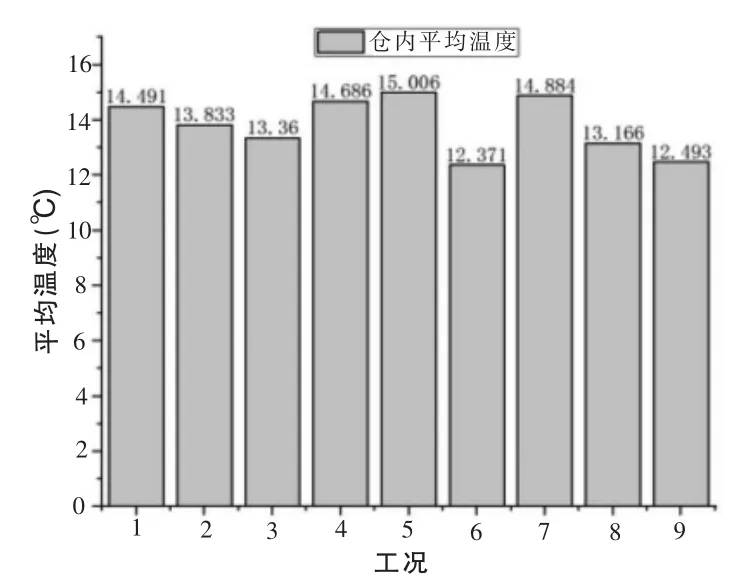

式中,TP為排風溫度,TO為進風溫度,為倉內平均溫度,ET越大,能量利用效果越好。各工況平均溫度如圖8 所示,能量利用系數如圖9 所示。

圖8 工況1—9 倉內平均溫度

圖9 工況1—9 能量利用系數

通過圖8—圖9 可知:除了工況5 平均溫度為15.006℃,各工況平均溫度均小于15℃,均能滿足設計要求。各個工況的能量利用系數也均可達到一個較高的數值,其中工況6 的能量利用系數最高,為0.979,工況7 為0.974,表明各個工況均可有效排出空調區余熱。

通過正交試驗設計綜合比較9 組工況的不均勻系數、平均溫度以及能量利用系數,發現工況4、5、7 為較優工況。

4.3 較優工況氣流組織分析

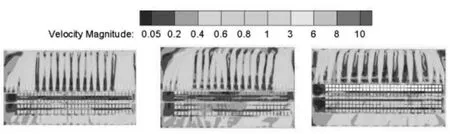

選取工況4、5、7 中z=0.5、9、20、29m 截面的溫度分布云圖(圖10)和速度分布云圖(圖11)進行分析。

圖10 工況4、5、7溫度分布云圖

圖11 工況4、5、7速度分布云圖

通過對圖10、圖11 分析可知:

(1)工況4、5、7 各截面最高的平均溫度依次為15.05℃、15.01℃、14.91℃,平均溫度都能夠基本達到設計要求。送風量從大到小依次排序為工況5、4、7,且工況7 的截面平均溫度最低,然而工況5、7 有大面積區域溫度超過安全儲存溫度,而工況4 貨架區溫度均勻且沒有局部熱點;

(2)上述3 工況的風速均表現為在送風口截面和回風口截面風速較大,在儲藏區域由于貨架和糧食的阻礙作用,風速衰減得很快,各工況截面z=9、20m 的風速基本都在0.25m/s 左右。

結合不均勻系數、能量利用系數以及溫度、速度分布云圖進行綜合分析,工況4 為9 組正交試驗設計工況中的最優工況,即送風口26 個,送風溫差3℃,送風速度8.7m/s。

5 結論

本文針對高大平房低溫成品糧糧倉氣流組織形式,運用CFD模擬軟件對成品糧糧倉氣流組織進行模擬優化,模擬結果表明:

(1)從原設計方案模擬結果分析可知,初始設計方案基本滿足要求,但存在倉內氣流組織不合理的問題,通過正交試驗設計得出的最優方案(送風口26 個,送風溫差3℃,送風速度8.7m/s)能夠有效降低送風量,在減少能耗同時達到良好的氣流組織,保證成品糧的安全儲存;

(2)初始設計方案:設計溫度為15℃,總設計冷負荷為285.3kW,送風溫差為3℃,風速為9.7m/s,送風口大小為0.25×0.25m。優化后設計方案:設計溫度為15℃,總設計冷負荷為285.3kW,送風溫差為3℃,風速為8.7m/s,送風口大小為0.3×0.3m,送風量減少9.2%;

(3)此工程在保證設計要求的前提下,在待建糧倉空調系統設計過程中,可將數值模擬方法作為空調工程設計的一種輔助手段,實現提前預知空調系統的氣流組織情況,并針對初始設計方案提出改善氣流組織措施,從而完善設計方案。