某大橋橋墩纖維增強復合材料防撞浮箱常見病害分析

趙曉斌,鄒鎮川

(重慶市建筑科學研究院有限公司,重慶 400016)

0 引言

位于通航河道中的橋梁雖然受船舶撞擊造成垮塌的可能性較小,但該類事故一旦發生,后果將十分嚴重。目前國外策略是通過動力分析設計,預防事故發生,保護主要構件不被破壞。我國則主要是根據公路規范標準,按內河航道等級確定撞擊力,再通過合理設計船橋碰撞機理及橋墩防撞裝置來抵抗撞擊力,提出了“小撞不壞、中撞可修、大撞不倒”的設計原則。

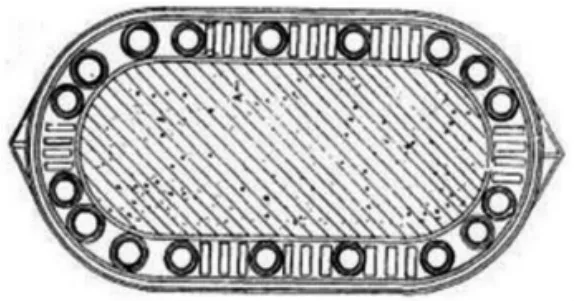

(1)防撞機理

橋墩防撞早期采用的是剛性防撞裝置,但在保護橋墩時不能保障航船安全。經過創新,九十年代后一系列柔性防撞裝置被研發出來,其理念為保障橋墩結構和航船均不損壞,防撞裝置自身變形后也能恢復到原來形狀,可以反復多次使用,同時通過在防撞裝置內部設置蜂窩狀充氣腔體,達到裝置整體可隨水位漲落而升降的效果。如1991 年研究出的三不壞防撞裝置[1-2](圖1),1994 年研究的橋墩浮式柔性防撞護套[3](圖2),2007年湛江海灣大橋柔性耗能防撞裝置等[4]。

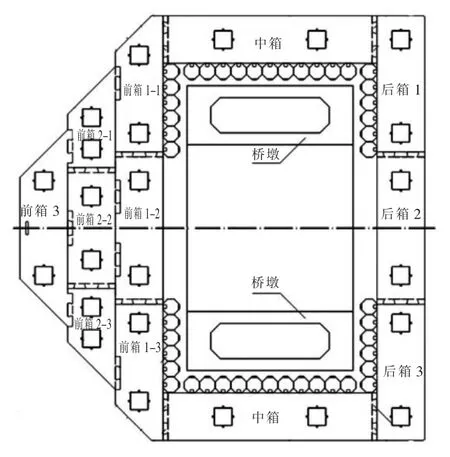

圖1 三不壞防撞裝置平面圖

圖2 橋墩浮式柔性防撞護套平面圖

(2)結構材料

長期以來,橋梁防撞設施大量采用鋼制結構[5]和橡膠,但在使用過程中暴露出諸多問題,如鋼制結構自重大、易腐蝕、維護成本高等,橡膠抗拉強度低、易老化、使用壽命短等。為改善上述缺陷,一種新型的纖維增強復合材料在橋梁防撞設施中開始大量應用,其材料性能更符合橋墩防撞浮箱的要求。

纖維增強復合材料由增強材料和基體材料組成,其中高性能纖維為增強材料,合成樹脂為基體材料。纖維具有很高的抗拉伸能力,可提供纖維增強復合材料的強度,起到承受撞擊荷載作用。纖維增強復合材料的密度較小,約為鋼密度的1/5~1/7,結構的自重小,同時,在潮濕環境中纖維增強復合材料具有耐腐蝕性、可維護性等特點。

1 某大橋新型防撞浮箱設計

1.1 設計參數

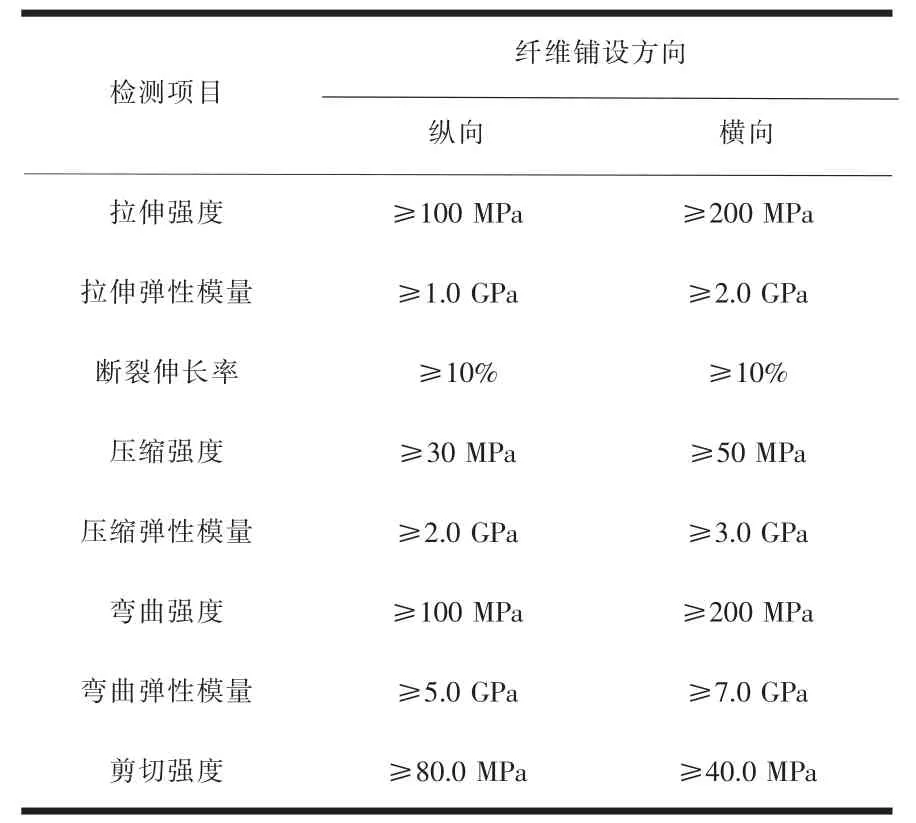

長江流域某跨江大橋為5 跨預應力混凝土連續剛構,主橋下部結構的4 個主墩中2 個位于通航河道中,截面尺寸7.0×2.5m,墩高43.0~57.0m。根據大橋船撞風險分析咨詢報告中提出的預測通航密度下的船撞倒塌頻率,建議對風險較大主墩采取一定的防撞保護措施。經討論后,推選纖維增強復合材料(FRP)新型材料+柔性防撞+裝配式結構原理,對橋墩防撞浮箱進行設計。設計設防荷載標準:①撞擊船舶噸位1600 t;②船舶撞擊速度3.0m/s;③船舶偏航角度8°~22°。其浮箱纖維材料鋪設成品根據使用環境中溫度、濕度、酸堿度等要求應達到表1 中的要求。

表1 浮箱纖維增強復合材料性能要求

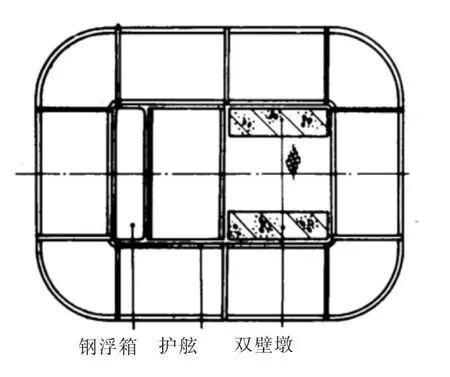

1.2 結構構成

大橋主墩墩柱FRP 防撞浮箱設計分為兩部分,一部分為環向圍護在墩柱外圍的FRP 箱體結構,主要起到抗撞、消能結構和浮力平衡的作用;一部分為外圍箱體與墩柱之間的FRP 八邊形內襯柱殼構件,主要通過變形緩沖,消除浮箱傳遞給橋墩的能量[6]。

由于橋墩外圍周長較長,整體式設計施工安裝及后期維護難度較大,因此外圍浮箱采用裝配式設計,每一組浮箱共分為12 個單元箱。在此基礎上便于對迎撞面或迎水面單元箱體功能進行優化,即分為7 個密封浮力箱和5 個底部開孔水阻箱,如圖3 所示。浮力箱用于調試浮箱的出水面高度,水阻箱主要與內襯柱殼等共同提供撞擊時的水流阻力。

第二句的“假象”實指第一句“亂人心神”的甜美果實和“美麗的陷阱”,“蒙蔽”“沉醉”“不可自拔”“沉淪”等詞語則對應于第一句“毒性”“陷阱”,寫作上是一氣呵成。

圖3 橋墩浮箱(半幅)平面布置圖

根據強節點、弱構件設計理念,各單元箱體的組裝方式將會直接影響其整體性及防撞性能,該橋經試驗及有限元分析結果研究對比,采用燕尾槽承插式組裝連接,現場施工情況如圖4 所示。在箱體組裝施工時,為保證各單元箱體連接緊密,箱殼構件間燕尾槽連接界面要求空隙尺寸≤±3.0mm。

圖4 大橋主墩FRP浮箱施工

2 防撞浮箱常見病害分析

纖維增強復合材料具有較高的強度和較好的耐久性,因此防撞浮箱單元箱體因自身磨損產生破壞的情況相對較少,其問題易出現在箱體連接、纖維拼接及其他設計薄弱部位,對應浮箱使用中易出現的三類病害:箱體燕尾槽連接部位破壞、箱體角部破壞和易損構件失效破壞。

2.1 箱體連接破壞

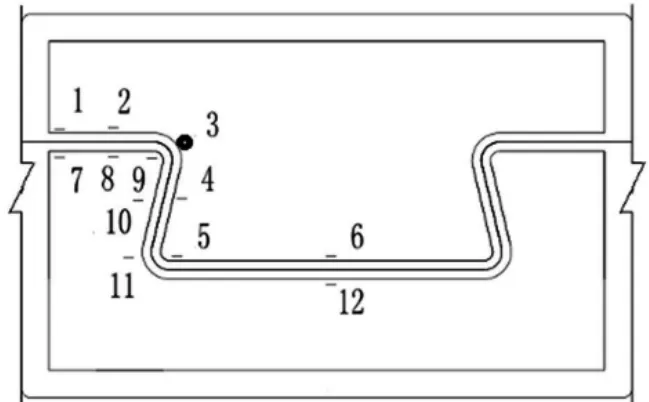

橋墩浮箱根據安裝位置可分為前箱、中箱和后箱三類,各單元箱采用箱體周圍的燕尾槽連接,使用過程中易出現的破壞形式為單元箱燕尾槽連接面卡榫根部豎向自上而下開裂。將燕尾槽卡榫部位共標記為12 個典型位置,燕尾槽豎向開裂集中在點3 部位,少數開裂位于點2 和點4 部位。

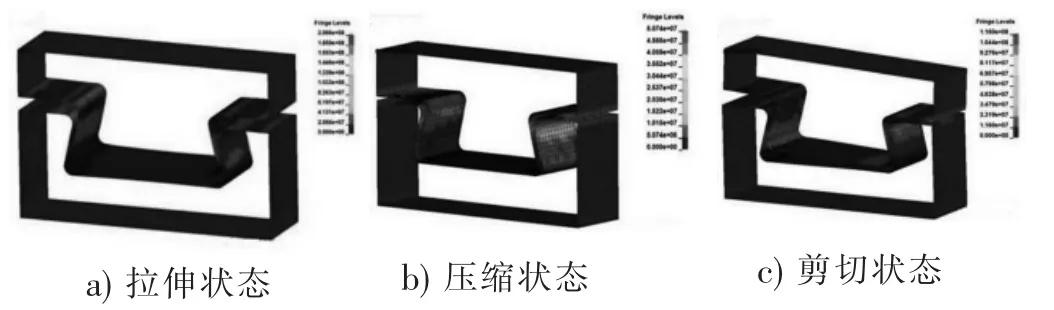

浮箱燕尾槽部位的日常受力狀態包括拉伸、壓縮、剪切以及拉伸、壓縮、剪切的共同作用,受力形式較復雜。在各受力工況下,浮箱燕尾槽接觸部位連接點均表現出應力較其他部位更集中的特點。而根據燕尾槽連接卡榫的構造設計,其連接界面空隙尺寸≤3.0mm。采用MIDAS FEA 軟件建立燕尾槽部位有限元模型進行分析,驗證了燕尾槽連接點3 部位受力集中,屬于薄弱部位,如圖6 所示。具體破壞形式見圖7、圖8。

圖5 單元箱體燕尾槽卡榫破壞位置(點3)

圖6 單元箱體燕尾槽有限元計算分析

圖7 箱體側面連接卡榫開裂

圖8 箱體端面連接卡榫開裂

該類破壞形式中,前箱(子箱1)與中箱交接位置破損較嚴重。經測算,前箱(子箱1)的箱體重量為9872.7kg,中箱箱體重量為3988.5 kg,前箱(子箱1)是中箱箱體重量的2.47 倍。同時,箱體在不斷隨水位上下起伏時,各箱體之間受到的水阻力也不同,最終導致前箱(子箱1)與中箱箱塊之間的燕尾槽連接受力較其他部位明顯變大,其破壞也較嚴重。

2.2 箱體角部破壞

纖維增強復合材料的力學性能呈明顯的各向異性,其抗拉強度和彈性模量與纖維方向和含量有很大關系,垂直于纖維方向的性能相對較差。

圖9 箱體迎水面角部剪切開裂

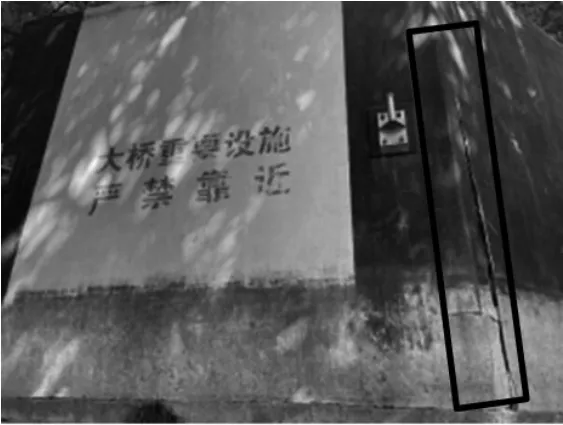

2.3 易損構件破損

浮箱內襯柱殼附著安裝在外圍箱體表面,屬于防撞設施中的易損構件,設計年限約為5 年左右。由于柱殼位于浮箱和橋墩之間,在浮箱遭受撞擊或風浪推移等作用下產生位移和變形后,內襯柱殼將承擔消能的作用,消能方式為柱殼變形。而浮箱內襯柱殼纖維增強復合材料的厚度較浮箱箱體薄,僅為3mm,因此當內襯柱殼長期發生較大變形時,與箱體連接的柱殼卡榫易出現脫落,甚至存在整個連接面出現撕裂脫落的情況,其破損速度超過箱體,見圖10、圖11。

圖10 柱殼卡榫脫落

圖11 柱殼連接面脫落

浮箱設施采用裝配式設計,除單個箱體及柱殼施工安裝較方便外,也便于破損構件尤其是內襯柱殼的修復、更換。

3 材料性能試驗

橋墩防撞浮箱的箱殼構件和柱殼構件的材料采用無堿玻璃纖維布、氈增強乙烯基酯樹脂并涂覆阻燃、抗紫外線照射老化和水蝕老化的酚醛乙烯基酯膠衣樹脂,其氧指數≥35,30 年使用期內材料不明顯褪色,強度、模量保留率≥85%。由于環境的干濕變化、溫度變化、光照變化和酸堿度、含鹽量等均會對復合材料的基體以及基體與纖維界面產生影響,復合材料基體將會變脆,基體與纖維界面強度將降低,復合材料力學性能將衰減[9]。

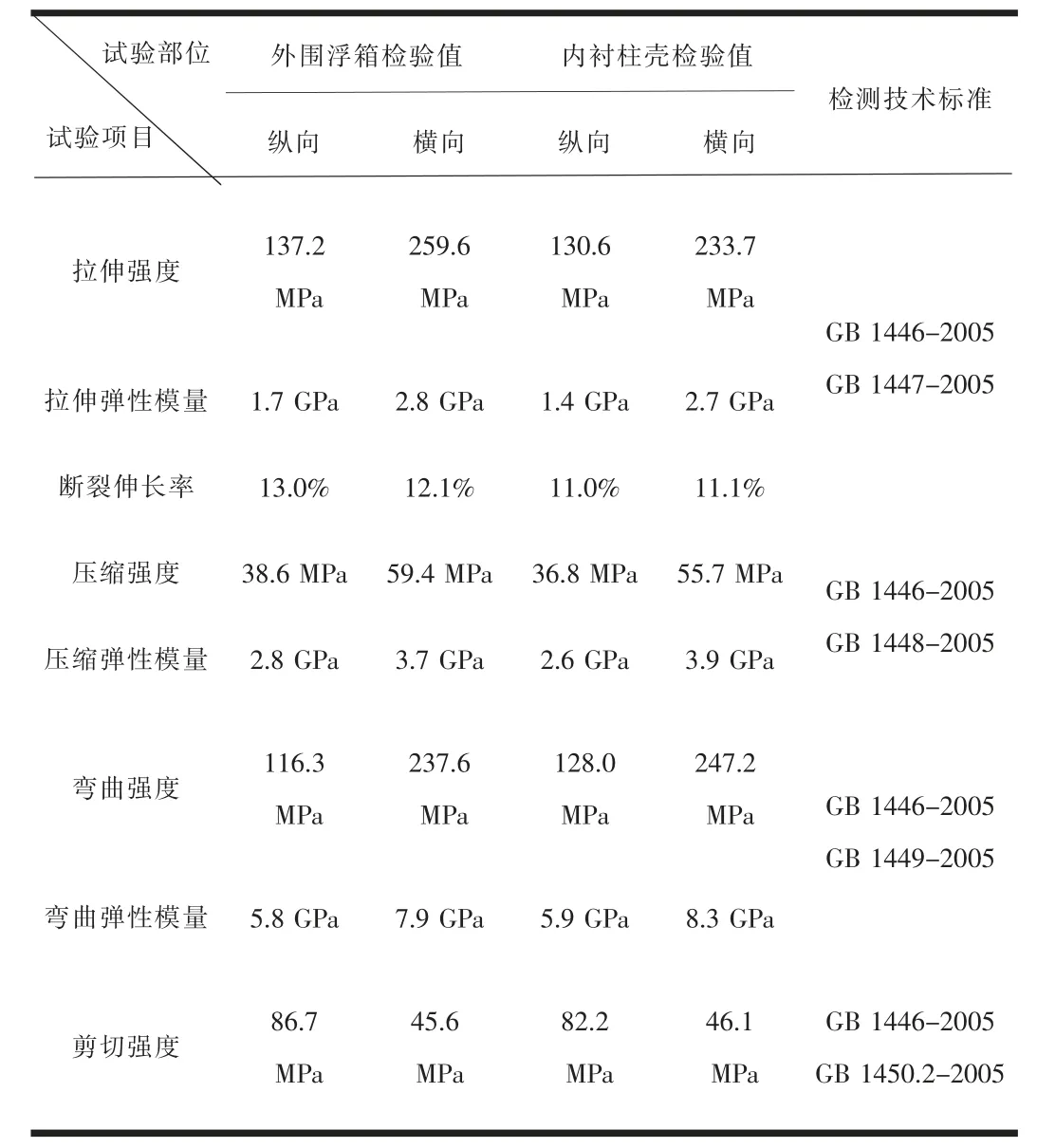

該工程浮箱已投入使用8 年,為驗證是否存在上述材料老化現象,進行材料試驗,檢測技術標準見表2。

根據表2 可知,浮箱纖維增強復合材料的基本力學性能指標未存在明顯降低,仍在設計范圍內,說明浮箱箱體和內襯柱殼出現的問題病害不是由材料性能下降引起的。

表2 FRP浮箱單元箱箱殼和內襯柱殼材料檢驗結果

4 防治對策

根據工程橋墩防撞浮箱的結構型式及新材料特點,對該類新型防撞浮箱出現的問題病害應區分對待:浮箱箱體病害應以“預防”為主,內襯柱殼病害應以“治、換”為主。

(1)浮箱在使用過程中單元箱體無明顯的變形或磨損,其病害主要表現為受力集中的燕尾槽連接部位開裂,可見外圍浮箱破壞模式為箱體連接失效破壞。目前,為恢復燕尾槽連接功能,對該部位的修補難度較大。一方面采用短纖維搭接修復后難以達到原鋪設纖維的力學性能,另一方面不管是采用外部修復還是采用內部修復,施工操作均不易實現。若采用內部修復,由于單元箱體內裝八面體柱殼,無法直接從內部接近燕尾槽部位;若采用外部修復,燕尾槽部位前后連接間隙最大僅為3mm,經纖維重新修補后連接間隙將被壓縮,將無法滿足修復后的施工安裝要求。

因此,浮箱箱體燕尾槽開裂破損基本無法通過后期加固來修復,應考慮在設計及運營階段以預防為主,即應對單元箱體的燕尾槽承插式組裝連接方式進行優化設計。既要考慮后期浮箱加固修復的可行性,又要考慮通過單個箱體的拆裝就可實現修復目的的便利性,以減少修復施工作業量,節約成本。

(2)對于易損薄壁構件-內襯柱殼,由于其長期處于儲能-釋能變化過程中,殼體反復過大變形造成疲勞破壞,其常見破壞模式為柱殼連接卡榫或連接面撕裂、脫落失效,此時柱殼功能完全失效,應從外圍箱體中進行拆除更換處理。考慮到內襯柱殼易損、使用年限短,而其所處位置在外圍箱體與橋墩中間,不便于拆卸,因此應對內襯柱殼的結構型式及與箱體連接型式進行優化,一方面改變結構設計延長其使用年限,另一方面優化內襯柱殼與浮箱連接型式,便于損壞后拆卸更換。

5 結論與展望

(1)纖維增強復合材料防撞浮箱作為一種新型浮箱類型,使新材料的優點得到發揮,但也出現了不同于傳統材料的問題和病害,其破壞型式由傳統的構件破壞轉變為節點連接破壞。

(2)防撞浮箱燕尾槽連接處為箱體主要受力部位,榫槽連接失效后,該部位修復難度較大,并且修復后新、舊單元箱體榫槽連接安裝精度較難滿足設計要求空隙尺寸≤±3.0mm,箱體可修復性差,應考慮對箱體燕尾榫槽連接進行優化設計。

(3)內襯柱殼為薄壁、易損構件,設計壽命較短,屬于更換較頻繁構件,應考慮對內襯柱殼更換便利性進行優化設計。