基于定子隔離技術的旋轉集成式斯特林制冷機的優化研究

劉湘德,徐長彬,辛光磊,遲國春

(中電科光電科技有限公司,北京 100015)

1 引 言

在過去的三四十年里,紅外探測器組件在軍事和空間技術上得到了極大的發展。作為紅外探測器組件主要構成之一的旋轉集成式斯特林制冷機具有重量輕、效率高、功耗低等優點,被廣泛地應用于車載、機載、艦載、制導和航天應用等領域的紅外系統。

隨著紅外探測器組件的市場需求量逐年增長,用戶對斯特林制冷機的可靠性提出了更高的要求。因此,在保證制冷機體積和重量不增大的前提下,進一步提高斯特林制冷機的可靠性成為了目前急須解決的關鍵問題。

本文以一款制冷量為0.4 W/77 K的旋轉集成式斯特林制冷機(如圖1所示,兼容法國Thales公司RM2型制冷機)為研究對象,對制冷機部分結構展開優化設計,從影響制冷機可靠性的制冷工質氣體泄漏和氣體污染問題入手,采用電機定子隔離技術,即:用一個薄壁金屬零件將電機的定子與轉子進行物理隔離。該技術一方面避免了定子漆包線繞組放出的多種有機氣體污染制冷機內部的純凈氣體工質,另一方面也解決了電機定子外殼玻璃-金屬封接處的泄漏問題。最后,通過優化后的樣機與紅外探測器耦合,給出了樣機測試的主要性能試驗結果。

圖1 0.4 W/77 K旋轉集成式斯特林制冷機

2 制冷機結構特點

0.4 W/77 K旋轉集成式斯特林制冷機,主要由直流無刷電機(電機定子組件與電機轉子)、曲軸箱、壓縮活塞、壓縮氣缸套、蓄冷器組件(膨脹活塞與蓄冷器)、膨脹氣缸套、偏心軸等零部件組成,如圖2所示。

圖2 0.4 W/77 K制冷機結構示意圖

制冷機工作過程中,由外界穩壓電源提供9~12 V直流電壓經驅動控制電路轉化為三相交流信號驅動直流無刷電機。直流無刷電機的轉子與偏心軸粘接成一體,通過轉子偏心軸組件帶動曲柄連桿結構運動,將電機轉子的旋轉運動轉化為壓縮活塞和膨脹活塞在各自對應氣缸內的直線往復運動。隨著逆向斯特林熱力學制冷循環次數的不斷累積,蓄冷器組件冷腔內溫度將不斷降低,從而實現制冷。

3 可靠性失效機理分析

0.4 W/77 K制冷機已經從設計上保證了制冷機的可靠性要求。但是,材料自身的缺陷、零件加工的殘余應力等因素在制冷機工作的初始時期都可能引起失效。這些前期失效,可以通過應力篩選實驗及選擇合理的老練試驗方法將其剔除。在早期失效被剔除后,后期影響制冷機運行失效的主要模式[1]有制冷工質氣體泄漏和氣體污染問題。

3.1 針對制冷工質氣體泄漏失效的分析

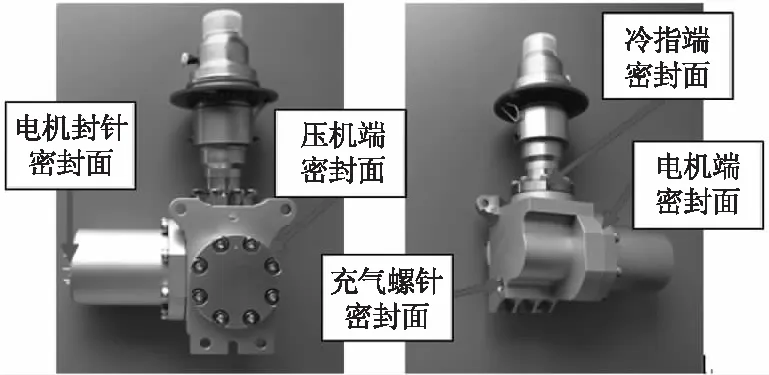

從制冷機的結構可以看出,其密封面共有5處,如圖3所示,分別為:電機端密封面、壓機端密封面、充氣螺釘密封面、冷指端密封面與電機封針密封面。

圖3 0.4 W/77 K制冷機密封面

其中,電機端密封面、壓機端密封面、充氣螺釘密封面與冷指端密封面的密封方式采用軟金屬密封形式。即:在密封面的密封槽內填充金屬密封圈或軟金屬墊片,通過螺釘鎖緊力固定,使密封圈和軟金屬墊片與密封面接觸發生變形,進而填充密封面之間的加工間隙,從而達到密封的效果。

而本文優化研究的對象電機封針密封面,該處密封方式采用的是鋁合金與玻璃封接工藝,具體結構為制冷機的動力源電機定子裝配在鋁合金材料的定子外殼中,以玻璃絕緣子中的可伐鍍金插針作為電極引出與外接驅動電路連接。而玻璃絕緣子需要與定子外殼通過高溫燒結使玻璃熔化,金屬鋁殼和玻璃相互滲透、相互擴散,并保溫后使玻璃與定子外殼充分結合,最終得到玻璃與金屬緊密結合的封接件[2],如圖4所示。

圖4 定子外殼封接示意圖

對于該工藝技術的難點為:(1)玻璃封接工藝除了要解決電學連接的問題,還要滿足玻璃絕緣子與定子外殼之間的氣密性及其長期可靠性。由于斯特林制冷機內部的制冷工質為氦氣,分子體積小,滲透性強。所以,為了保證制冷機內部高壓氦氣的密封性要求,就需要兩者有足夠的結合強度;(2)由于玻璃與鋁合金的膨脹系數相差較多,并且鋁合金的熔點比較低,導致封接工藝技術難度較大。

另一方面,在封接工藝過程中,對玻璃絕緣子和定子外殼封針孔表面狀態要求非常高。若玻璃絕緣子或定子外殼封針孔表面有劃傷、微裂紋等缺陷,那么低溫玻璃在熔封與插針浸潤的過程中將很難與定子外殼封針缺陷處發生表面浸潤并形成過渡層[3],進而無法形成粘接強度和可靠性高的封接,大大降低了密封的可靠性。特別是抗溫度循環和力學等沖擊性方面表現較差,具體表現為隨著溫度變化范圍或振動沖擊量級的增大,封接界面之間產生分層和微裂紋,導致該密封處發生氣體泄漏現象,影響紅外探測器組件正常使用。

3.2 針對制冷工質氣體污染失效的分析

影響0.4 W/77 K制冷機可靠性的另一個重要因素為制冷工質氣體污染。

在制冷機運行過程中,需向制冷機腔體內充入一定壓力的高純度(一般不低于99.999 %)氦氣。如果其他雜質氣體混入高純度氦氣內,導致氦氣純度下降到一定程度后,制冷機性能便會受到影響而衰減下降乃至失效。

經分析,氣體污染的最主要來源為電機定子。電機定子在繞制過程中使用的環氧膠和漆包線的絕緣漆、浸漬漆,以及電機定子裝入定子外殼時使用的粘接膠都會排放出大量的有機氣體。當制冷機工作時,高沸點氣體在制冷機蓄冷器低溫端逐漸凝結,導致有效傳熱損失、和傳熱熱阻損失增加,回熱效率降低,引起了回熱損失ΔQR[4]:

ΔQR=cpMQ(1-ηR)(Th-Tco)

(1)

式中,cp為平均定壓比熱;MQ為通過蓄冷器的平均質量流量;Th為蓄冷器熱端的溫度;Tco為蓄冷器冷端的溫度;ηR為回熱效率。

蓄冷器內絲網網孔被堵塞,阻力系數增大,流阻壓降Δp也隨之變大,引起壓降損失ΔQf:

ΔQf=∮ΔpdVco

(2)

式中,Δp為流阻壓降損失;Vco為冷腔容積。

針對降低制冷機的氣體污染問題,國內、外普遍采用的方法為:在設計上,選擇低放氣量的材料及潤滑脂和粘接膠等;在工藝上,采用高潔凈度的裝配工藝環境、對源氣(氦氣)提純、對金屬和非金屬零部件進行不同溫度的真空烘烤處理等。但是,這些前期處理手段,只能令斯特林制冷機污染失效得到一定程度上的延緩,還無法徹底解決制冷機長時間工作環境下污染失效問題[5]。

4 制冷機總體結構優化方案

4.1 結構優化設計

針對制冷工質氣體泄漏和氣體污染問題,選取電機定子組件部分作為優化研究對象,對其進行了重新設計改進。在整個優化設計的過程中,總的原則為:(1)保證電機定子與電機轉子之間原有的位置關系和安裝形式不得發生變化,從而保證制冷機的動力部分維持原本的設計狀態;(2)保證優化后的制冷機性能指標及環境適應性、可靠性、整機質量及尺寸與原制冷機應基本一致。具體優化設計方案如下:

在0.4 W/77 K制冷機原有結構基礎上,引入電機定子隔離技術,即:通過在電機轉子與電機定子之間增加一個鈦合金材料,壁厚為0.5 mm的薄壁保護套,如圖5所示,將電機定子這個主要污染源與充入制冷機腔體內的高純度氦氣進行物理隔離[6]。

圖5 優化后樣機結構示意圖

4.2 機械強度校核

由于制冷機優化后的密封結構從原來鋁材料的電機定子外殼上轉移到鈦合金材料的薄壁保護套上,所以需要對保護套進行機械強度校核以驗證其結構是否滿足制冷機可靠性要求。

首先利用軟件建立了薄壁保護套三維簡化模型,如圖6所示。

圖6 保護套三維簡化模型

然后將模型導入有限元軟件中進行力學仿真,仿真時的邊界條件為:(1)薄壁保護套底面為固定約束;(2)在薄壁保護套內壁面施加1.7 MPa的壓力。得到保護套的應力分布如圖7所示。

圖7 保護套力學仿真結果

而鈦合金的許用應力可按下式計算:

(3)

其中,σs為材料的抗壓屈服強度;n為安全系數。

鈦合金的抗壓屈服強度為980 MPa,按安全系數n=3計算,鈦合金的許用應力為326 MPa。

由圖7仿真結果可以看到薄壁保護套的最大應力為56.13 MPa,遠小于鈦合金的許用應力。所以保護套選用鈦合金材料及壁厚0.5 mm可以滿足更改后設計的力學強度要求。

4.3 優化特點分析

該優化設計較原有結構的優點為:

(1)可從根源上消除電機定子放氣對氦氣純度的影響,確保了制冷機腔體內氦氣的純凈度,減少了內部污染風險;

(2)由于密封結構設計從電機外殼上轉移到了薄壁保護套上,所以可以取消定子外殼封針工藝,徹底解決了玻璃封針處的漏氣問題;

(3)從工藝裝配的角度上,電機定子通過4顆螺釘與制冷機主體部分連接,在保證制冷機高強度力學條件下的環境適應性的前提下,又方便安裝與維護;

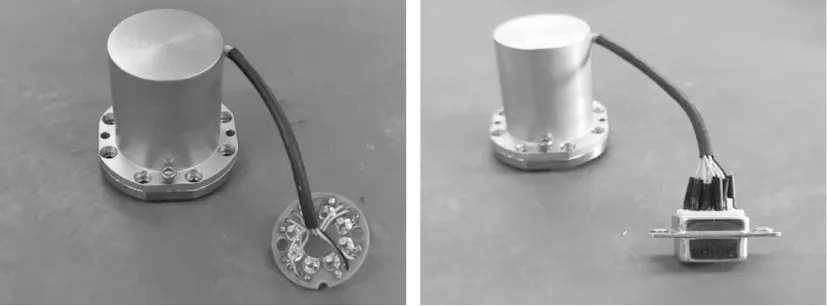

(4)從整機安裝使用的角度上,由于取消了定子外殼封針工藝,電機方向尺寸也相應減少了。同時,電機定子與驅動電路控制板之間連接方式更加靈活多樣,既可以延用插針連接,也可用九芯插件作為電學連接件,如圖8所示,甚至可以直接將電機定子引線直接與驅動電路板焊接為一體使用。這些都為整機裝配空間提供了多種可行性。

圖8 優化后定子組件

5 制冷機性能測試

5.1 與紅外探測器聯試主要性能指標

優化設計后的0.4 W/77 K小型化旋轉集成式斯特林制冷機,與中波640×512(15 μm)紅外探測器組件,如圖9所示,進行了耦合聯試,如表1所示。主要性能測試結果對比優化前基本未發生改變,但電機方向尺寸較原來有所減小,為該方向上整機裝配節省了一定空間。

表1 優化前后測試結果

5.2 環境實驗性能

隨機抽選2臺優化后的0.4 W/77 K制冷機進行環境實驗性能測試,包括溫度與力學實驗,具體實驗條件見表2。實驗后的制冷機常溫測試性能正常,表明了優化后的0.4 W/77 K制冷機具有較好的環境適應性。

表2 優化后的0.4 W/77 K制冷機環境實驗性能測試結果

6 結論

本文通過介紹0.4 W/77 K小型化旋轉集成式斯特林制冷機的結構特點,分析了影響該款制冷機可靠性的兩個重要因素:制冷工質氣體泄漏和氣體污染;通過采用電機定子隔離技術,優化設計了0.4 W/77 K制冷機的部分結構,在減少內部污染風險的同時,也徹底解決了玻璃封針處的漏氣問題。優化后樣機與紅外探測器組件耦合后主要性能指標的測試結果表明,制冷機性能滿足了紅外探測器組件的應用需求,優化研究工作初步達到了預期目的。