巖瀝青/植物油復合再生瀝青的流變性能

陳冬,張志強 ,段鑫明,張亮亮,李志宏,胡照廣

(1.中交路橋北方工程有限公司,北京 100027;2.黑龍江工程學院 土木與建筑工程學院,哈爾濱 150050;3.河北省交通規劃設計院,石家莊 050000;4.鄭州航空工業管理學院 土木建筑學院,鄭州 450046)

0 引言

目前我國公路建設已經進入建設和養護相結合的階段。公路瀝青路面在長期使用過程中的老化會造成路面出現裂縫、坑槽等病害,需要進行銑刨并重新翻修,從而會產生大量廢舊瀝青混合料(reclaimed asphalt pavement,RAP)[1-3]。考慮到瀝青價格較高且可用資源越來越少,研究學者通過對RAP改性再生以減少石油瀝青消耗和建筑垃圾的產生。傳統的石油基類再生劑主要通過補充老化瀝青的輕質組分來實現再生效果,但其價格普遍偏高、再生效率低,且其部分成分中可能含具有致癌性的多環芳香烴(PAHs)而危害人體和自然環境[4-5]。植物油(Plant oil,PO)含有大量不飽和脂肪酸和輕質油,用于再生瀝青時可通過補充長期老化損失的輕質芳香烴組分,以恢復老化瀝青的抗裂性、抗老化性能和流變性能[6-7]。Gong等[8]研究認為植物油能通過降低瀝青內高氧化組分的聚集并增強瀝青分子擴散能力,以改善老化瀝青的流變性能和濕敏性。然而對于高溫抗變形能力和彈性恢復性能,純植物油再生瀝青與基質瀝青相比有一定差距,需要進一步改進。巖瀝青(Rock bitumen,RB)作為一種天然瀝青,其含蠟量較低且內部氮元素以官能團形式存在,因而具有很強的浸潤性和對自由氧化基的高抵抗性,用于改性瀝青可極大改善瀝青膠漿的高溫和力學性能,減緩瀝青老化速度[9-10]。Yan等[11]研究發現巖瀝青的O-Si-O能促進基質瀝青交聯聚合,改變瀝青分子網狀結構排列,增強膠漿黏結力和耐候性,從而提高瀝青路面的耐久性。

本研究將采用旋轉薄膜烘箱老化試驗(RTFOT)獲得老化瀝青,通過不同比例以三大指標和布氏黏度(Rotation Viscosity, RV)恢復情況作為評價指標確定再生劑比例,再通過頻率掃描(Frequency sweep,FrS)、溫度掃描(Temperature sweep,TeS)和多重應力蠕變恢復(Multiple Stress Creep Recovery test, MSCR)試驗對再生瀝青的高溫流變性能和彈性恢復性能進行研究;然后通過低溫彎曲梁流變(Bending Beam Rheological test, BBR)試驗對再生瀝青的低溫流變性能進行分析;最后通過線性振幅掃描(Linear Amplitude Sweep, LAS)試驗測試再生瀝青的抗疲勞性能。

1 材料與方法

1.1 原材料

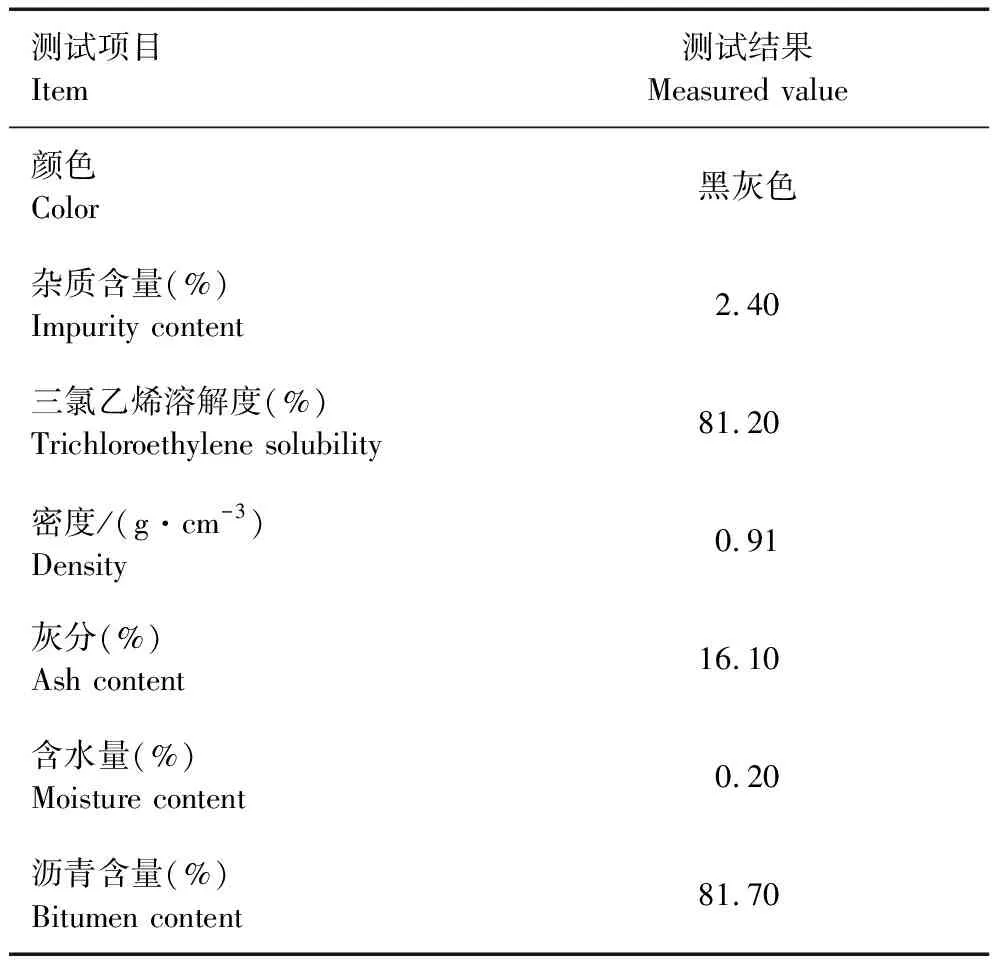

基質瀝青選擇SK-90#道路瀝青,其技術指標見表1,同時依據《公路工程瀝青及瀝青混合料試驗規程》(JTG E20—2011),利用RTFOT老化方式對基質瀝青進行老化處理,得到老化瀝青;巖瀝青選用聚合程度高、分子量很大、軟化點較高的青川巖瀝青,其基本性能指標見表2;植物油選用市場上購買的新鮮大豆油,其基本物化指標見表3。

表1 90#瀝青的技術指標檢測結果

表2 巖瀝青技術指標

表3 植物油基本物化指標

1.2 瀝青的改性工藝

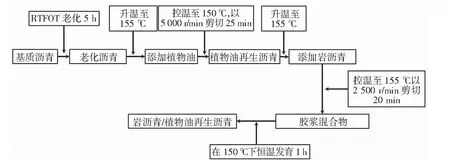

首先制備植物油再生瀝青。參照文獻[12], 將基質瀝青放入163 ℃±1 ℃旋轉薄膜烘箱進行5 h的老化,即得到老化瀝青;將一定量的老化瀝青在烘箱中加熱至155 ℃,并按照4%、6%、8%、10%、12%摻量的植物油加入瀝青中,然后將油浴系統控溫至150 ℃,并利用WRH270型高速剪切機以5 000 r/min的轉速持續剪切25 min,得到植物油再生瀝青。

然后制備巖瀝青/植物油復合再生瀝青。將確定比例的植物油再生瀝青的溫度控制在155 ℃,再將2%、4%、6%、8%摻量(巖瀝青占老化瀝青質量比)的巖瀝青粉末分別加入再生瀝青中,在155 ℃環境溫度下利用高速剪切機以2 500 r/min的轉速持續剪切20 min至充分融合,再在150 ℃的恒溫烘箱內發育1 h,靜置備用以備后續試驗。將其中10%植物油摻量下0%、2%、4%、6%、8%巖瀝青摻量的再生瀝青分別記為10PO+0RB、10PO+2RB、10PO+4RB、10PO+6RB、10PO+8RB。具體制備過程如圖1所示。

圖1 巖瀝青/植物油復合再生瀝青的制備過程

1.3 試驗測試方法

1.3.1 三大指標和黏度試驗

依據《公路工程瀝青及瀝青混合料試驗規程》(JTG E20—2011)[13],對基質瀝青、老化瀝青及再生瀝青膠漿的25 ℃針入度、軟化點、15 ℃延度進行測試;依據文獻[14],利用Brookfield 旋轉黏度儀測試再生瀝青膠漿135 ℃黏度特性。

1.3.2 FrS和TeS試驗

依據文獻[15],采用FrS試驗通過 Anton Parr SmartPave-102 DSR儀研究不同加載頻率和溫度的瀝青流變特性,掃描范圍為0.1~10 Hz,使用應變控制模式,試驗溫度分別為16、28、40、52、64 ℃,選用25 mm轉子,剪應變幅值取0.1%,間距為1 mm;采用TeS試驗對瀝青的感溫性能進行研究,試驗時頻率設定為10 rad/s,選用25 mm的轉子,間距為1 mm,測試溫度范圍為20~80 ℃,以分析在再生瀝青的溫度敏感性和流變特性。

1.3.3 MSCR試驗

依據文獻[16],MSCR試驗選用25 mm轉子,兩平行板的間距設置1 mm,在58 ℃試驗溫度,并在0.1 kPa和3.2 kPa應力水平下進行10個加載卸載循環,通過計算平均蠕變恢復率R(τ)、不可恢復蠕變柔量Jnr(τ)和不可恢復蠕變柔量差值比Jnr-diff,以評價瀝青膠漿的變形恢復性能。

1.3.4 LAS試驗

依據文獻[17],利用LAS試驗評價瀝青的疲勞壽命。試驗時采用控制應變加載方式,加載振幅為0.1%~30%,掃描時間為300 s,選用8 mm平行板,上下板間距設定為2 mm,試驗溫度為16 ℃。

1.3.5 BBR試驗

依據文獻[18],將標準梁(127 mm×6.35 mm×12.7 mm)放在BBR試驗儀上進行101.6 mm跨徑的3點彎曲,試驗時分別確定-12、-18、-24 ℃下不同時刻的撓度,計算蠕變勁度模量Sm和蠕變速率m以評價低溫開裂性能和松弛性能。

2 結果與分析

2.1 三大指標和黏度分析

對老化前后及再生前后的瀝青膠漿進行針入度、軟化點、延度和旋轉黏度(Brookfield)試驗,其性能試驗結果如圖2所示。由圖2可以看出,老化作用使得瀝青膠漿的針入度和延度降低,軟化點和黏度升高,即膠漿逐漸變硬變脆,這主要是由老化使得瀝青中的輕質油性組分揮發或發生熱氧化成為膠質,而膠質成分部分熱氧化為瀝青質所致[19-20]。當植物油摻量由4%升至12%時,再生瀝青的針入度值會逐漸增大,即表明摻加植物油可以使老化瀝青變軟,進而使其稠度和黏度降低;軟化點則呈逐漸減小的趨勢,且當植物油摻量為12%時再生瀝青的軟化點已遠低于基質瀝青,但軟化點過小不利于膠漿高溫性能;延度隨植物油摻量增加而增大,即摻入植物油可優化老化瀝青低溫柔韌性和低溫抗裂性,且10%摻量基本能將延性恢復到老化前水平;再生瀝青的黏度隨植物油摻量的增加而減小,說明植物油的摻入降低了瀝青膠漿的黏度。結合《公路瀝青路面施工技術規范》(JTG F40—2004)[21]要求和瀝青膠漿的各項性能,推薦植物油的摻量為10%,然而可以發現10%摻量的植物油再生瀝青針入度與軟化點與基質瀝青仍有一定差距,即再生瀝青與集料的黏附性較低,抗剪切破壞能力較弱,高溫穩定性較低,因而需要對植物油再生瀝青的高溫性能進行增強。

圖2 不同再生瀝青的三大指標和黏度變化

2.2 DSR分析

2.2.1 FrS分析

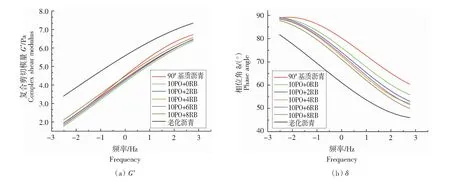

根據時溫等效原理,將各試驗溫度測試數據進行平移、疊加和最小二乘法擬合可得到特定溫度下主曲線,即更寬時間或頻率范圍的數據。各個測試溫度下的數據沿對數坐標軸移動的距離為移位因子αT,由Williams-Landel-Ferry(WLF)方程[22](即公式(1))得到,計算結果見表4。本研究分別選取16、28、40、52、64 ℃溫度的動態剪切模量G*和相位角δ數據,以40 ℃為參考溫度值T。通過將大于T的點向左平移,小于T的點向右平移,以移位因子為平移距離,得到G*和δ的主曲線,如圖3所示,其中圖內頻率和G*均為對數值。

表4 主曲線移位因子

圖3 不同再生瀝青的頻掃主曲線

(1)

式中:T0為參考溫度,℃;C1、C2為位移因子參數。

在低頻段(高溫域)內,瀝青膠漿的G*越大而δ越小,其硬度越大,高溫抗變形能力越強;反之高頻段(低溫域)內瀝青膠漿的G*越小而δ越大,低溫抗變形能力越強。由圖3可以看出,無論任何頻域范圍,老化瀝青的G*主曲線均位于再生瀝青的上方,而δ主曲線則位于再生瀝青的下方,說明老化瀝青的黏彈性程度均高于基質瀝青和再生瀝青,這主要是由長期老化導致瀝青內大量輕質組分揮發所致[20];同時,不同頻域內基質瀝青和再生瀝青的G*主曲線接近,而隨著巖瀝青的增加δ逐漸減小,說明植物油對老化瀝青的再生效果顯著,而巖瀝青進一步增強了植物油再生瀝青的彈性恢復性能;此外,與基質瀝青相比,4%、6%和8%巖瀝青摻量的復合再生瀝青的G*在低頻域內較高而在高頻域內較低,表明這幾種再生改性瀝青的低頻段(高溫域)彈性恢復性能,在高頻段(低溫域)變形能力均優于基質瀝青。

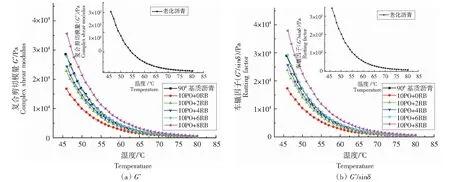

2.2.2 TeS分析

圖4為不同的巖瀝青/植物油復合再生瀝青的TeS試驗結果,需要指出老化瀝青的G*和車轍因子(G*/sinδ)遠大于復合再生瀝青和基質瀝青,因而其變化曲線單獨繪制。由圖4可以看出,隨著溫度的升高,瀝青的G*逐漸降低,這是因為瀝青內部組成中的黏性成分逐漸增多而彈性成分減少,膠漿逐漸從彈性態向黏流態轉化,且溫度越高膠漿G*的差異性越小。植物油的摻加可降低老化瀝青的G*和G*/sinδ,一定程度上恢復其彈性變形能力;同時,隨著巖瀝青摻量的增加,膠漿的G*和G*/sinδ逐漸增大,即說明增加巖瀝青摻量,可明顯提升再生瀝青的高溫抗變形性能和彈性恢復性能。當巖瀝青摻量超過6%時,老化瀝青的高溫抗流動變形能力可恢復甚至超過老化前水平,這可能是因為巖瀝青的瀝青質含量高,芳香環結構含量多,瀝青質與膠質分子量大,其摻入將使瀝青變硬從而改善高溫性能[19]。此外結合2.1的試驗結果,只利用植物油再生老化瀝青,僅恢復了瀝青膠漿的三大指標,而G*/sinδ仍與基質瀝青有一定差距,因而證明了本研究利用巖瀝青/植物油對老化瀝青進行復合再生的必要性。

圖4 不同再生瀝青的溫度掃描

利用方程G*/sinδ=AeBT(A,B為擬合參數)對G*/sinδ和溫度變化曲線進行擬合,并通過計算確定出瀝青G*/sinδ=1 000 Pa時的溫度即臨界溫度Tc,計算結果見表5。由表5可以看出,老化瀝青的Tc最高,也與前述老化瀝青的軟化點最高的結果一致;此外,植物油的添加可一定程度上恢復老化瀝青高溫性能,而隨著巖瀝青增加,瀝青膠漿的Tc逐漸上升;當10PO+6RB和10PO+8RB復合再生瀝青的Tc甚至分別比基質瀝青高0.3、1.9 ℃,即已達到甚至高于老化前水平,說明巖瀝青可以有效改善再生瀝青的高溫抗車轍性能,這是巖瀝青良好的高溫性能且與石油瀝青相容性較好的共同作用結果[23]。

表5 瀝青臨界溫度

2.3 MSCR分析

MSCR試驗的剪切應變-時間(ε-t)曲線如圖5所示。由圖5可以看出,老化瀝青的ε-t曲線明顯低于其他瀝青,即說明在長期熱氧老化作用造成瀝青內部輕質組分揮發,從而表現出變得脆硬,彈性變形性能差;而植物油再生瀝青的ε-t曲線高于老化瀝青和基質瀝青,表明其抗車轍性能較差,因而說明對植物油再生瀝青的高溫性能進行增強的必要性;同時隨著巖瀝青摻量的增加,復合再生瀝青的ε-t曲線逐漸降低并接近基質瀝青,即巖瀝青對再生瀝青改性效果良好,有效增強其抗變形能力。此外值得注意的是,10PO+0RB、10PO+2RB和10PO+4RB復合再生瀝青的加載后應變較大且卸荷曲線呈平臺狀,即說明其在加載時主要產生蠕變變形,而卸荷恢復變形較小,主要產生永久變形;相比之下,10PO+6RB和10PO+8RB的加載變形較小且卸荷曲線呈下降趨勢,即說明其卸荷后彈性恢復變形較大,彈性恢復性能較優。

圖5 不同再生瀝青的ε-t曲線

由圖6不同植物油再生瀝青的MSCR試驗的R(τ)和Jnr(τ)結果可看出:隨著應力水平的增加,瀝青膠漿的R(τ)降低而Jnr(τ)增加,即說明較高的應力水平會使膠漿的變形恢復性變差,且不可恢復變形增加,這主要是因為高應力水平下瀝青內部結構被破壞。同時,10PO+0RB的R(τ)最低,而Jnr(τ)最高,說明純植物油再生瀝青存在變形恢復能力不足、高溫抗車轍能力較差的問題。然而,隨著巖瀝青摻量由2%增至8%,膠漿的R(τ)顯著增加而Jnr(τ)顯著減小,且逐漸接近甚至優于老化前水平。例如,相較于植物油再生瀝青(10PO+0RB),0.1 kPa應力水平下,膠漿的R(τ)分別增加了12.87%(10PO+2RB)、167.27%(10PO+4RB)、251.18%(10PO+6RB)和406.82%(10PO+8RB);膠漿的R(τ)分別恢復到原樣瀝青的22.21%(10PO+0RB)、25.71%(10PO+2RB)、56.79%(10PO+4RB)、75.89%(10PO+6RB)和104.89%(10PO+8RB)。說明巖瀝青添加后,再生瀝青的黏流變形較基質瀝青和10PO+0RB小,高溫抗車轍性能更好,這可能是巖瀝青分子量較大且黏度較高,增大了膠漿的模量,從而使膠漿彈性恢復能力增強而流動變形能力減弱。此外,老化瀝青的R(τ)最高而Jnr(τ)最低,說明經過長期老化后膠漿已經接近彈性體,不可恢復變形很小且硬度和脆性很高,這也與2.1和2.2中的結果一致。

依據文獻[24],以Jnr-3.2和Jnr-diff為分級指標對瀝青膠漿的適應交通量的劃分要求,對不同的再生瀝青膠漿的進行分級,其結果見表6。可以得出10PO+4RB和10PO+6RB可用作58 ℃下重交通及以下,10PO+8RB可用于58 ℃下特重交通及以下的橋面和路面層。不同再生瀝青的MSCR結果如圖6所示。

圖6 不同再生瀝青的MSCR結果

表6 瀝青的交通量等級

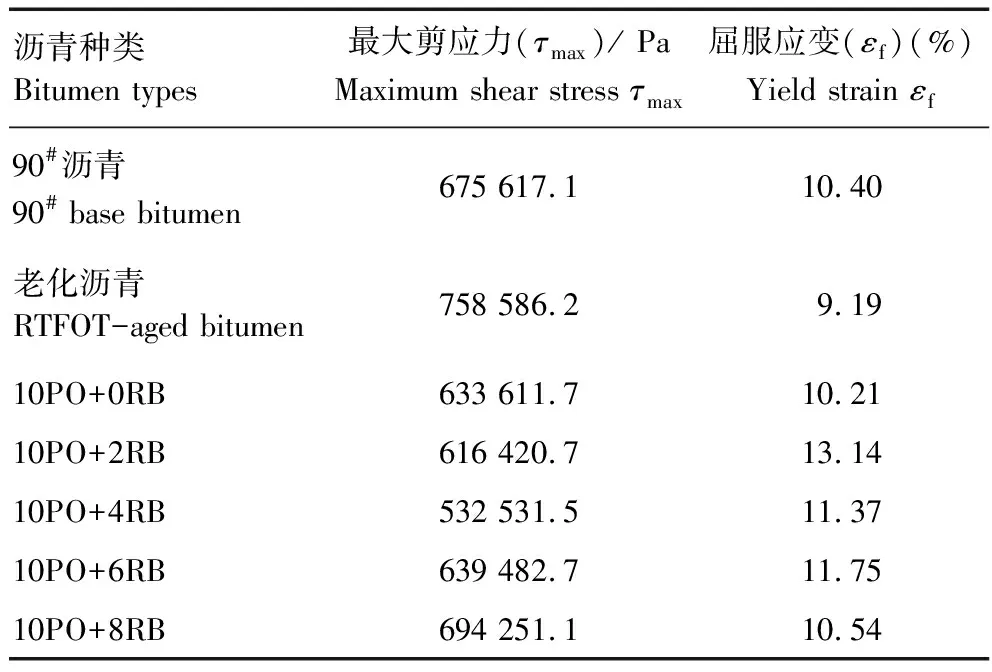

2.4 LAS分析

圖7和表7為不同瀝青膠漿的LAS試驗指標結果。結合圖7(a)和表7可以看出,巖瀝青/植物油復合再生瀝青的峰值平臺寬度大于老化瀝青和純植物油再生瀝青,即說明巖瀝青/植物油的復合再生使得老化瀝青的應變敏感性降低,抗疲勞性能增強,這主要由于植物油有效補充了老化瀝青的輕質組分且稀釋了瀝青質,而巖瀝青同時又補充了重質成分[19-20]。剪切應變持續增加而剪切應力出現降低趨勢時對應的應變為屈服應變(εf)。此外,與90#瀝青相比,復合再生瀝青的εf增加了-1.82%(10PO+0RB)、26.35%(10PO+2RB)、9.33%(10PO+4RB)、12.98%(10PO+6RB)和1.35%(10PO+8RB)。即純植物油再生瀝青的εf較小,這可能是由膠漿內輕質組分含量過多以致黏附性較低引起的,而巖瀝青的加入可增大再生瀝青的εf,從而增強其抗疲勞性能。需要指出10%PO+8%RB的εf小于基質瀝青可能是由于顆粒狀巖瀝青摻入后影響了瀝青膠漿的均質性,致使其應變變小。由圖7(b)可以看出在相同應變水平下,老化瀝青和90#瀝青的Nf較低,同時巖瀝青的摻加增強膠漿疲勞壽命(Nf)和抗疲勞性能,但隨著巖瀝青摻量的增加,復合再生瀝青的Nf增長趨勢逐漸減小。以5%應變水平為例,相較90#瀝青,其Nf分別增加了16.43%(10PO+0RB)、87.47%(10PO+2RB)、73.14%(10PO+4RB)、55.91%(10PO+6RB)和40.53%(10PO+8RB)。需要指出,這一結果與其摻入會引起再生瀝青εf減小并不沖突,即說明巖瀝青摻入使得膠漿在應力峰值持續的范圍較寬,對疲勞作用的耐受力變強。

圖7 不同再生瀝青的LAS結果

表7 瀝青的LAS試驗指標

2.5 BBR分析

圖8為不同瀝青膠漿BBR試驗指標S和m隨溫度變化規律。由圖8可以看出,隨著溫度的降低,各瀝青膠漿的Sm升高而m降低,即隨著溫度降低,膠漿的低溫應力松弛性能降低,黏彈性特性顯著。與基質瀝青和再生瀝青相比,老化瀝青的S較大而m較小,說明老化瀝青的低溫柔韌性較差,這一結果也與TeS試驗結果得出的高模量值易產生低溫脆性斷裂的結論一致。然而植物油的摻加顯著改善了膠漿的低溫變形性能,且BBR試驗結果滿足AASHTO M 332-14中瀝青膠漿Smax=300 MPa和mmin=0.3的要求[24],這可能是由于植物油補充了其中的輕質組分,同時于植物油內亞油酸與老化瀝青之間具有良好的物理反應,因而恢復了其流動性和低溫應力松弛性能[25]。此外,隨著巖瀝青摻量的增加,再生瀝青的S增加而m減小,但影響程度較低,且均滿足AASHTO性能要求。以-12 ℃為例,與10PO+0RB相比,S分別增長了48.46%(10PO+2RB)、76.52%(10PO+4RB)、87.47%(10PO+6RB)和98.41(10PO+8RB),而m分別下降了4.84%(10PO+2RB),10.17(10PO+4RB)、12.38%(10PO+6RB)和9.32%(10PO+8RB)。

圖8 不同再生瀝青的BBR結果

3 結論

(1)隨著植物油摻量增加,再生瀝青的針入度和延度呈上升趨勢,而軟化點和黏度則呈下降趨勢;在10%植物油摻量下,再生瀝青的常規物理指標基本恢復到原樣瀝青水平,但其高溫性能仍有待進一步改善。

(2)FrS試驗結果表明10PO+6RB和10PO+8RB再生瀝青在低頻段(高溫域)彈性恢復性能和在高頻段(低溫域)變形能力均優于老化前水平;TeS試驗結果表明10PO+6RB和10PO+8RB再生瀝青的高溫抗流動變形能力可恢復甚至超過原樣瀝青,其相應的Tc甚至分別比老化前高0.3 ℃和1.9 ℃。

(3)在多重應力水平(0.1 kPa和3.2 kPa)下,巖瀝青與植物油復配可增強再生瀝青膠漿的彈性變形恢復性能。隨著巖瀝青摻量增加,膠漿的R(τ)顯著增加而Jnr(τ)顯著減小,且逐漸接近甚至優于老化前水平,此外,10PO+4RB、10PO+6RB和10PO+8RB可分別用作58 ℃下重交通及以下和特重交通及以下的橋面鋪裝和路面層。

(4)隨著巖瀝青摻量的增加,復合再生瀝青的εf的增長趨勢逐漸減小,其中2%~6%巖瀝青摻量的復合再生瀝青的εf較90#瀝青增加12%~27%左右;同時,復合再生瀝青的抗疲勞性能隨著巖瀝青摻量增加而提高,但Nf增長趨勢逐漸減小。

(5)植物油可以恢復老化瀝青的低溫柔韌性,而巖瀝青在一定程度上降低再生瀝青的低溫蠕變性能,但其影響程度較低。各摻量下復合再生瀝青膠漿低溫性能均滿足AASHTO性能要求。基于本研究的試驗條件和研究結果,綜合考慮瀝青膠漿的高低溫和疲勞性能,10%植物油和6%巖瀝青對老化瀝青的復合再生效果最佳。