輥子缺陷對浮法玻璃劃痕特征的影響

張明松,明 明

(1.三峽大學機械與動力學院,湖北 宜昌 443002;2.水電機械設備設計與維護湖北省重點實驗室,湖北 宜昌 443002)

引言

自1959 年英國皮爾金頓公司宣布浮法工藝研究成功[1]之后,浮法工藝逐漸成為平板玻璃的主要成形工藝。浮法玻璃具有表面質量高、工藝簡單、玻璃板面寬等優勢[2],目前80%以上的平板玻璃由浮法工藝制成。

目前浮法玻璃存在的缺陷主要包括錫印、劃痕、氣泡等,減少或防止這些缺陷的產生對于浮法玻璃的發展具有非常重大的意義。唐文鵬[3]通過對劃痕機理的分析,提出了通過增強玻璃抗劃能力和降低玻璃與輥道間相對速差兩種工藝原理來防止劃痕的產生。鄭雅清[4]通過重力、加工制造和溫度三方面分析了輥子變形彎曲的原因。本研究主要針對劃痕缺陷,分析冷端輥子垂直度缺陷和彎曲變形缺陷對于劃痕的影響。

1 輥子產生缺陷

1.1 輥子產生彎曲變形缺陷

輥子的制成工藝一般采用離心澆注工藝。當鋼水成分不均勻、離心澆注機轉動不均或溫度控制不好時可能會導致輥子發現彎曲變形。在使用過程中,玻璃板在不同區段溫度不同,不同區段輥子受熱不均可能導致輥子彎曲變形。

1.2 輥子產生垂直度缺陷

輥子通過帶座外球面軸承支撐在兩端支撐架上,一端為主動端,通過傘齒輪與傳動軸相連,一端為從動端,隨主動端進行轉動。輸送輥道長,安裝精度要求較高,在安裝過程中由于兩端軸承安裝位置出現誤差,導致輥子出現垂直度誤差。

2 輥子缺陷對劃痕特征的影響機理及理論計算

首先需要建立坐標系,假設玻璃帶前進方向為縱向Z 軸正方向,豎直向上為豎向Y 軸正方向,面向玻璃帶前進方向,向左為橫向X 軸正方向。劃痕產生的必要條件是輥子與玻璃板出現相對速度,產生相對滑動,當接觸壓力較大時就會導致劃痕缺陷。實際生產設備中在輥子上套有膠圈與玻璃板接觸,由于分析的是輥子缺陷對劃痕的影響,膠圈為理想狀態,因此現在簡化為輥子直接與玻璃板接觸。假設在輥子表面存在一個突起缺陷點,玻璃板表面為理想平面,輥子垂直度誤差為α,玻璃板與缺陷點接觸時在輥子截面形成的角度為θ,見圖1。

圖1 玻璃板與缺陷點接觸范圍

分析該缺陷點與玻璃板的相對運動關系。

玻璃板的運動速度大小v0為

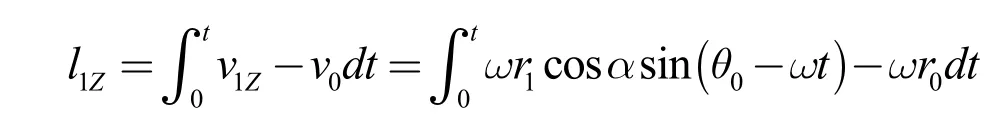

式中:ω 為輥子轉動角速度,r0為輥子的外圓半徑。玻璃板的運動速度方向為縱向Z 軸正方向。

缺陷點的運動速度大小v1為

式中:r1為缺陷點回轉半徑。

缺陷點的運動速度方向在橫向X 軸上的分量大小為

方向為橫向X 軸正方向。

缺陷點的運動速度方向在縱向Z 軸上的分量大小為方向為

縱向Z 軸正方向。

缺陷點的運動速度方向在橫向X 軸上的分量大小為方向為

豎向Y 軸正方向。

玻璃板劃痕的產生只與橫向X 軸與縱向Z 軸方向的相對速度有關。

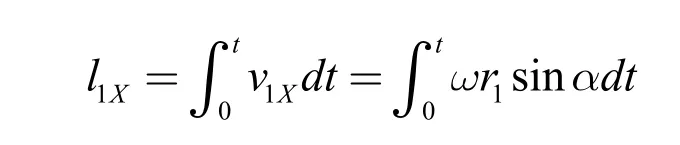

在橫向X 軸方向劃痕的長度大小為

在縱向Z 軸方向劃痕的長度大小為

3 劃痕特征仿真分析

3.1 SolidWorks 建立模型

現根據某實際冷端生產工藝取玻璃帶速度為13 m/min,輥子外圓半徑r0=72.5 mm,輥子長度為4 750 mm,玻璃板寬度為4 250 mm。假設缺陷點與玻璃板開始接觸時接觸角度θ0=9°。

通過SolidWorks 分別建立缺陷點回轉半徑r1=73.5 mm,輥子垂直度誤差α 為0.1°、0.2°、0.3°、0.4°、0.5°、0.6°和輥子垂直度誤差為α=0.2°,缺陷點回轉半徑r1為72.75 mm、73 mm、73.25 mm、73.5 mm、73.75 mm、74 mm 共12 種缺陷工況下的三維模型。現取缺陷點回轉半徑r1=73.5 mm,輥子垂直度誤差為α=0.2°的三維模型為例。

3.2 Adams 運動仿真

分別將建立的三維模型分別導入Adams 中進行運動仿真,在輥子上創建marker1 點模擬缺陷點,在玻璃板上創建移動副,在輥子上創建轉動副。

由玻璃板的線速度為v0=13 m/min=216.667 mm/s,輥子半徑為r0=72.5 mm,可知輥子角速度ω=2.988 5 rad/s=171.229 mm/s,輥子周期T=2.102 4 s,在接觸角度為18°時接觸時間為0.105 1 s。故設置轉動副驅動函數為-9d+171.229d*time 和移動副驅動函數為-216.667*time。仿真終止時間設置為0.105 1s,仿真步數設置為100 步,點擊運行仿真,得到仿真結果。通過創建分析結果中marker1 點相對于玻璃板的運動軌跡,可以得到運動軌跡的多個空間坐標點。

3.3 Matlab 繪制劃痕曲線

分別將Adams 中運動仿真得到的marker1 軌跡的空間坐標點的X 坐標和Z 坐標輸入到Matlab 中進行繪圖即可得到劃痕曲線。在缺陷點回轉半徑為r1=73.5 mm,輥子垂直度誤差α 為0.1°、0.2°、0.3°、0.4°、0.5°、0.6°六種工況下劃痕曲線,見圖2。

從圖2 可以看出隨著垂直度誤差的增大,劃痕曲線逐漸由豎直變得扁平,且劃痕兩端彎曲程度逐漸增大。這是由于隨著垂直度誤差的增大,缺陷點在橫向X 方向速度增大,導致該方向劃痕長度增大和兩端曲線彎曲程度增大。在輥子垂直度誤差為α=0.2°,缺陷點回轉半徑r1為72.75 mm、73 mm、73.25 mm、73.5 mm、73.75 mm、74 mm 六種工況下劃痕曲線,見圖3。

圖3 不同回轉半徑下的劃痕特征

從圖3 可以看出隨著缺陷點回轉半徑的增大,劃痕曲線逐漸由扁平變得豎直,且劃痕兩端彎曲程度逐漸減小。這是由于隨著缺陷點回轉半徑增大,在縱向Z軸方向相對速度增大,導致該方向劃痕長度增大和兩端曲線彎曲程度減小。

4 結論

浮法玻璃劃痕問題是目前迫切需要解決的問題,減少或防止劃痕的產生對于企業有重大的經濟效益。本研究通過仿真不同工況下劃痕特征的對比分析,得到輥子垂直度缺陷與輥子彎曲變形缺陷對于劃痕特征具有非常顯著的影響,并總結出相應的變化規律,對分析劃痕產生原因以及防止劃痕缺陷產生具有很大意義。