空氣渦輪起動(dòng)機(jī)整機(jī)結(jié)構(gòu)動(dòng)力學(xué)分步建模與確認(rèn)策略

張鐘鳴 喬思佳 朱鈺玨 劉學(xué)森 任悅 臧朝平

(1 中國航空工業(yè)集團(tuán)公司金城南京機(jī)電液壓工程研究中心,南京 211106;2 空軍裝備部駐南京地區(qū)第三軍事代表室,南京 210008;3 中國人民解放軍海軍指揮學(xué)院,南京 210016;4 南京航空航天大學(xué)能源與動(dòng)力學(xué)院,南京 210016)

0 引言

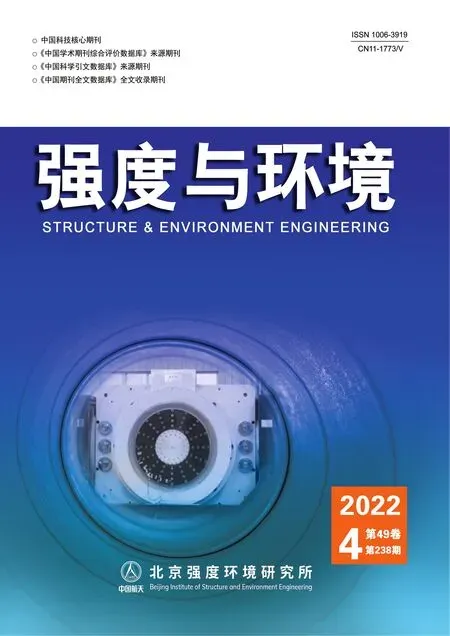

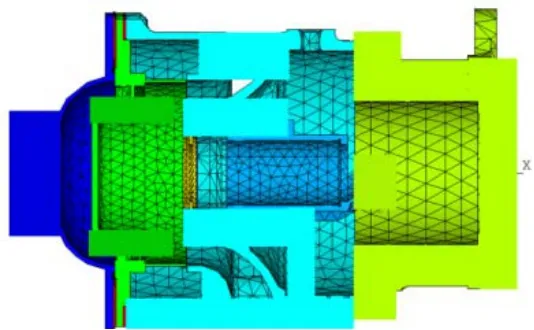

航空發(fā)動(dòng)機(jī)空氣渦輪起動(dòng)機(jī)作為航空發(fā)動(dòng)機(jī)的輔助起動(dòng)裝置,安裝于飛機(jī)的飛附機(jī)匣。起動(dòng)機(jī)工作時(shí),將空氣壓力轉(zhuǎn)變?yōu)闄C(jī)械能,帶動(dòng)航空發(fā)動(dòng)機(jī)運(yùn)轉(zhuǎn),實(shí)現(xiàn)飛機(jī)的正常啟動(dòng)[1]。因此起動(dòng)機(jī)的安全、可靠運(yùn)行,對(duì)飛機(jī)的正常啟動(dòng)起著關(guān)鍵的作用。空氣渦輪起動(dòng)機(jī)整機(jī)系統(tǒng)非常復(fù)雜,主要由殼體部件、渦輪、減速器、輸出軸等組成(圖1)。目前國內(nèi)對(duì)空氣渦輪起動(dòng)機(jī)的精確建模研究較少,實(shí)現(xiàn)其整機(jī)的高精度建模與分析[2-5],對(duì)于起動(dòng)機(jī)的動(dòng)力學(xué)設(shè)計(jì)和運(yùn)行工作中的故障分析、診斷,提高產(chǎn)品的可靠性,具有重要的意義。與此相反,航空發(fā)動(dòng)機(jī)的整機(jī)建模和模型確認(rèn)已有諸多研究,文獻(xiàn)[6-7]建立了含滾動(dòng)軸承和擠壓油膜阻尼器的雙轉(zhuǎn)子整機(jī)模型。王立[8]等提出了高速轉(zhuǎn)子-支承結(jié)構(gòu)動(dòng)力學(xué)的縮尺相似設(shè)計(jì)方法。Santiago[9],陳果[10],Bonello[11]等人建立了剛性連接的航空發(fā)動(dòng)機(jī)整機(jī)模型,實(shí)現(xiàn)了其動(dòng)力學(xué)分析。馬雙超[12]使用分步修正策略對(duì)航空發(fā)動(dòng)機(jī)的機(jī)匣進(jìn)行了動(dòng)力學(xué)模型修正。張根輩[13],繆輝[14],秦清珍[15]等提出了螺栓連接、接觸界面以及整機(jī)模型的模型修正與確認(rèn)方法。本文提出空氣渦輪起動(dòng)機(jī)的整機(jī)結(jié)構(gòu)動(dòng)力學(xué)分步建模與確認(rèn)策略。根據(jù)起動(dòng)機(jī)的結(jié)構(gòu)特點(diǎn),把整機(jī)模型分為轉(zhuǎn)子和靜子兩個(gè)子系統(tǒng),再將子系統(tǒng)分為若干底層結(jié)構(gòu)。通過建立底層結(jié)構(gòu)有限元模型和利用模態(tài)試驗(yàn)數(shù)據(jù)修正模型,再通過薄層單元和摩擦接觸模擬連接界面,建立子系統(tǒng)有限元模型和修正,最終建立空氣渦輪起動(dòng)機(jī)的高精度有限元模型。

圖1 空氣渦輪起動(dòng)機(jī)示意圖Fig.1 Air turbine starter schematic

1 整機(jī)結(jié)構(gòu)動(dòng)力學(xué)分步建模與確認(rèn)策略

1.1 整機(jī)分步建模與模型確認(rèn)流程

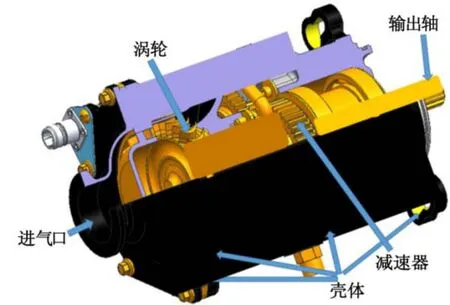

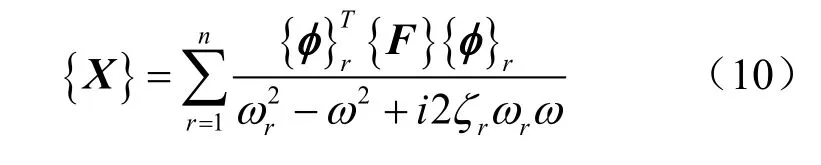

空氣渦輪起動(dòng)機(jī)是由軸承將轉(zhuǎn)子系統(tǒng)以及靜子系統(tǒng)連接成的復(fù)雜整機(jī)系統(tǒng)。轉(zhuǎn)子系統(tǒng)包括渦輪轉(zhuǎn)子、主動(dòng)齒輪、雙聯(lián)齒輪和環(huán)形齒輪;渦輪轉(zhuǎn)子與主動(dòng)齒輪固定連接,構(gòu)成一級(jí)傳動(dòng)結(jié)構(gòu),將轉(zhuǎn)速傳遞給雙聯(lián)齒輪,雙聯(lián)齒輪通過齒輪軸固定在殼體上,并與主動(dòng)齒輪和環(huán)形齒輪嚙合來起到減速增扭的作用,最終通過環(huán)形齒輪將扭矩輸出。靜子系統(tǒng)由殼體系統(tǒng)和軸承座、密封座襯蓋組成,其中殼體系統(tǒng)包括進(jìn)氣殼體、導(dǎo)向器殼體、渦輪殼體和安裝殼體。針對(duì)其復(fù)雜的整機(jī)結(jié)構(gòu),本文提出一種動(dòng)力學(xué)的分步建模與確認(rèn)策略,以實(shí)現(xiàn)整機(jī)高精度有限元模型的快速有效建模,流程如圖2所示。

圖2 整機(jī)分步建模與模型確認(rèn)流程框圖Fig.2 Whole machine step-by-step modeling process

整機(jī)建模與模型確認(rèn)共分為以下三步:第一步,底層各結(jié)構(gòu)的建模與模型確認(rèn)。通過適當(dāng)簡化底層各結(jié)構(gòu)的幾何模型,建立其有限元模型,并開展自由-自由狀態(tài)的結(jié)構(gòu)模態(tài)試驗(yàn)。通過模型預(yù)測結(jié)果與模態(tài)試驗(yàn)的數(shù)據(jù)的相關(guān)分析,試驗(yàn)數(shù)據(jù)對(duì)預(yù)測模型的修正,得到底層各結(jié)構(gòu)確認(rèn)的有限元模型。第二步,子系統(tǒng)的建模與模型確認(rèn)。通過確認(rèn)的底層結(jié)構(gòu)的連接界面建模,得到子系統(tǒng)的有限元模型,同時(shí)對(duì)底層結(jié)構(gòu)裝配后的子系統(tǒng)進(jìn)行模態(tài)測試,并進(jìn)行子系統(tǒng)層連接模型的參數(shù)修正,得到確認(rèn)的子系統(tǒng)模型。第三步:整機(jī)模型的建立及預(yù)測分析。將各子系統(tǒng)結(jié)合,得到高精度的整機(jī)動(dòng)力學(xué)有限元模型,并進(jìn)行整機(jī)臨界轉(zhuǎn)速仿真預(yù)測,與試驗(yàn)數(shù)據(jù)對(duì)比驗(yàn)證,從而驗(yàn)證模型的精確性。

1.2 底層結(jié)構(gòu)和子系統(tǒng)的建模理論

1.2.1 底層結(jié)構(gòu)動(dòng)力學(xué)建模方法

底層結(jié)構(gòu)有限元模型精度和規(guī)模直接決定了子系統(tǒng)以及整機(jī)的模型精度和規(guī)模。為了保證底層結(jié)構(gòu)模型精度的同時(shí),也要有較高的計(jì)算效率,按照以下建模準(zhǔn)則執(zhí)行。

1)幾何結(jié)構(gòu)簡化:在實(shí)際底層結(jié)構(gòu)中存在各種局部細(xì)小的幾何特征,例如倒角、圓角以及小孔等。在有限元分網(wǎng)時(shí)細(xì)小特征會(huì)使模型局部自由度快速增加,嚴(yán)重影響計(jì)算效率。因此需要?jiǎng)h除這些局部細(xì)小特征能夠使得幾何結(jié)構(gòu)更加平整,減少畸形網(wǎng)格的產(chǎn)生,減小模型規(guī)模。

2)確定單元類型及劃分網(wǎng)格:對(duì)于局部幾何特征較小而對(duì)模型的動(dòng)力學(xué)特性影響較大的結(jié)構(gòu),可設(shè)置較小的網(wǎng)格尺寸來保證局部的網(wǎng)格質(zhì)量。對(duì)某些復(fù)雜結(jié)構(gòu),可以分區(qū)域劃分不同的尺寸的網(wǎng)格,來保證整體的網(wǎng)格數(shù)量以及網(wǎng)格精度。本文模型選用四面體單元分網(wǎng)。

1.2.2 子系統(tǒng)建模方法

在空氣渦輪起動(dòng)機(jī)中存在螺栓連接和齒輪摩擦接觸兩種連接方式。靜子系統(tǒng)以螺栓連接為主要形式,通過預(yù)緊力計(jì)算出薄層單元?jiǎng)偠龋⑦B接關(guān)系。轉(zhuǎn)子系統(tǒng)以摩擦接觸為主要形式,建立面與面接觸,通過接觸單元模擬目標(biāo)面和接觸面。

1.2.2.1 子系統(tǒng)螺栓連接的建模

起動(dòng)機(jī)殼體系統(tǒng)的各部件之間通過螺栓連接,本文采用線性本構(gòu)的薄層單元來對(duì)螺栓連接的接觸關(guān)系做近似等效,通過改變薄層單元厚度和材料參數(shù)來模擬連接剛度,能夠較為準(zhǔn)確地反映接觸面的力學(xué)關(guān)系。

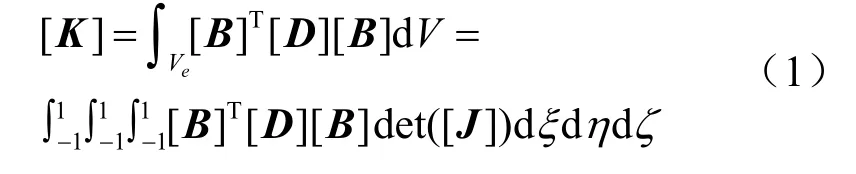

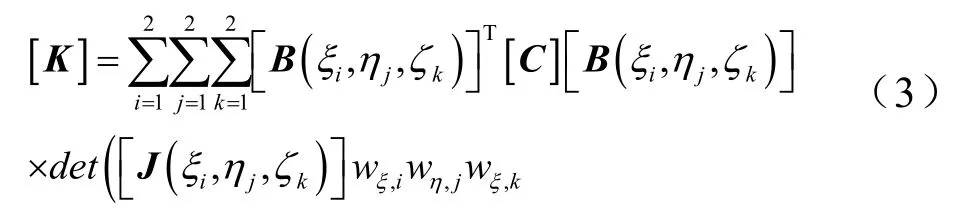

假設(shè)薄層單元的幾何尺寸為l1×l2×d,可根據(jù)虛功原理得出經(jīng)等參變換后薄層單元?jiǎng)偠染仃嚍?/p>

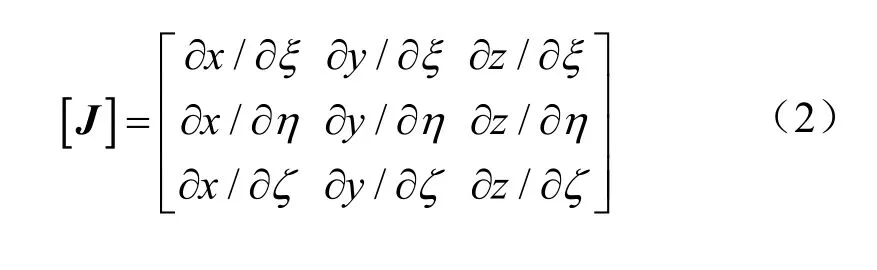

其中為[B]材料的彈性矩陣,[D]為單元幾何矩陣,[J]為雅可比矩陣。雅可比矩陣表示局部坐標(biāo)與全局坐標(biāo)的關(guān)系,其形式為

一般采用數(shù)值積分方法對(duì)式(6)求解,可采用二節(jié)點(diǎn)高斯方法提高插值精度,得到剛度矩陣表達(dá)式為

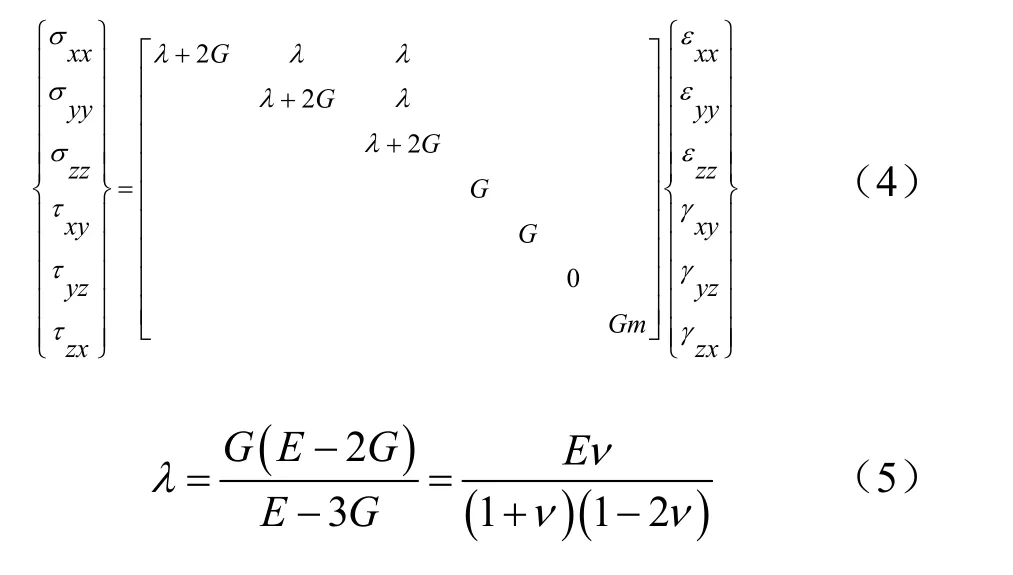

wξwηwξ是高斯積分權(quán)函數(shù)。在采用有限元方法的動(dòng)力學(xué)分析中薄層單元的本構(gòu)方程為

式中λ為拉梅常數(shù);G=E/2 (1 +ν)是材料的剪切模量。由于各向同性材料僅有楊氏模量E和剪切模量G兩個(gè)相互獨(dú)立的材料參數(shù),可簡化為

此時(shí)法向彈性常數(shù)與切向彈性常數(shù)是非獨(dú)立的,二者共同決定接觸面的連接剛度。

1.2.2.2 子系統(tǒng)連接摩擦界面的建模

起動(dòng)機(jī)的轉(zhuǎn)子系統(tǒng)存在兩組摩擦接觸:主動(dòng)齒輪和雙聯(lián)齒輪的摩擦接觸以及雙聯(lián)齒輪和環(huán)形齒輪的摩擦接觸。在建立輪齒面的接觸模型時(shí),需先確定摩擦系數(shù),其大小與輪齒的幾何形貌、齒面間的相對(duì)滑移以及接觸應(yīng)力等因素有關(guān)。目前有多種針對(duì)齒面摩擦系數(shù)的計(jì)算模型,如庫倫模型,基于彈流潤滑理論的計(jì)算模型等。庫倫摩擦模型的基礎(chǔ)假設(shè)為:在嚙合過程中摩擦系數(shù)的大小維持不變,僅在節(jié)點(diǎn)處發(fā)生方向的改變。

式中,F(xiàn)f為摩擦力,μ為摩擦系數(shù),vrel為滑移相對(duì)速度,sgn為符號(hào)函數(shù)。vrel=0時(shí),為粘滯狀態(tài),此時(shí)Ff=μsN,μs為靜摩擦系數(shù)。

1.3 模態(tài)測試基本理論

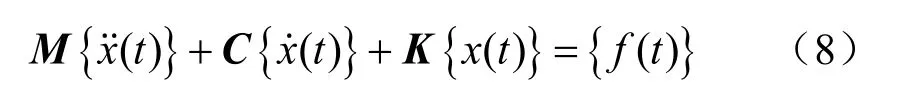

被測結(jié)構(gòu)的多自由系統(tǒng)強(qiáng)迫振動(dòng)運(yùn)動(dòng)方程為

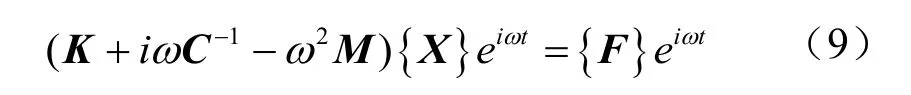

其中,M、C、K分別為結(jié)構(gòu)的質(zhì)量、阻尼、剛度矩陣;{x(t)}為各個(gè)測點(diǎn)的響應(yīng);{f(t)}為激振力向量。設(shè)激振力是頻率為ω的簡諧力,運(yùn)動(dòng)方程可以被表示為

進(jìn)一步可以求解出結(jié)構(gòu)響應(yīng)

其中{φ}r,ωr,ζr分別為結(jié)構(gòu)第r階模態(tài)的模態(tài)振型、模態(tài)頻率、阻尼比。結(jié)構(gòu)所有自由度的響應(yīng){X},即結(jié)構(gòu)工作變形,是各階模態(tài)響應(yīng)的疊加。當(dāng)外力的激勵(lì)頻率等于某階模態(tài)的固有頻率時(shí),結(jié)構(gòu)的振動(dòng)形態(tài)為這一階的固有振型。采用激光掃描多普勒測試,可以快捷得到其固有振型。

1.4 模型確認(rèn)基礎(chǔ)理論

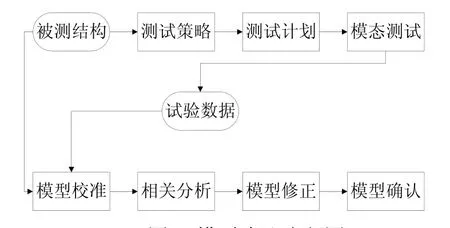

起動(dòng)機(jī)的分步建模過程中,采用相同的技術(shù)路線對(duì)底層結(jié)構(gòu)和子系統(tǒng)模型進(jìn)行型確認(rèn)。模型確認(rèn)包括對(duì)實(shí)際結(jié)構(gòu)的模態(tài)測試、模態(tài)校準(zhǔn)、相關(guān)性分析以及模態(tài)參數(shù)的修正等環(huán)節(jié),模型確認(rèn)流程如圖所示。

圖3 模型確認(rèn)流程圖Fig.3 Model validation flow chart

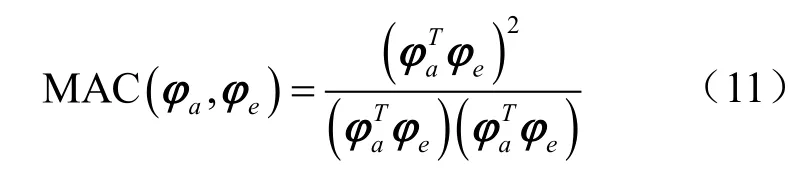

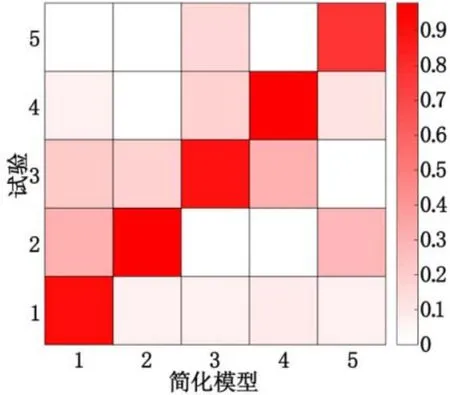

相關(guān)性分析是把簡化模型的仿真計(jì)算結(jié)果與試驗(yàn)數(shù)據(jù)進(jìn)行對(duì)比分析的過程。通過分析,可得到有限元模型與實(shí)際結(jié)構(gòu)的相關(guān)度和差異性。在描述模態(tài)特性的過程中,相較于模態(tài)頻率,模態(tài)振型更能體現(xiàn)特征。相關(guān)性分析中,通過模態(tài)置信準(zhǔn)則(MAC)評(píng)價(jià)振型之間的相似度,定義為

其中,φa,φe分別對(duì)應(yīng)簡化模型振型以及參考數(shù)據(jù)振型。MAC主要是利用模態(tài)振型之間的正交性原則,通過計(jì)算兩個(gè)振型向量的夾角余弦來評(píng)價(jià)振型相似性。MAC值介于0到1之間,值為0時(shí),二者振型向量正交,完全不相關(guān);值為1時(shí),兩者振型向量完全一致或者成比例。實(shí)際工程應(yīng)用中,MAC值大于0.6時(shí),即可認(rèn)為兩者為同一階模態(tài),稱之為一階模態(tài)對(duì);當(dāng)MAC小于0.2時(shí),即可視為該兩階模態(tài)無關(guān)。模型修正是指利用參考數(shù)據(jù)作為對(duì)比,對(duì)有限元模型中一個(gè)或多個(gè)參數(shù)進(jìn)行修改,從而使有限元模型動(dòng)力學(xué)特性和參考數(shù)據(jù)保持高度一致,更加準(zhǔn)確地反映實(shí)際結(jié)構(gòu)的動(dòng)態(tài)特性。這里介紹基于靈敏度分析的模型修正方法。

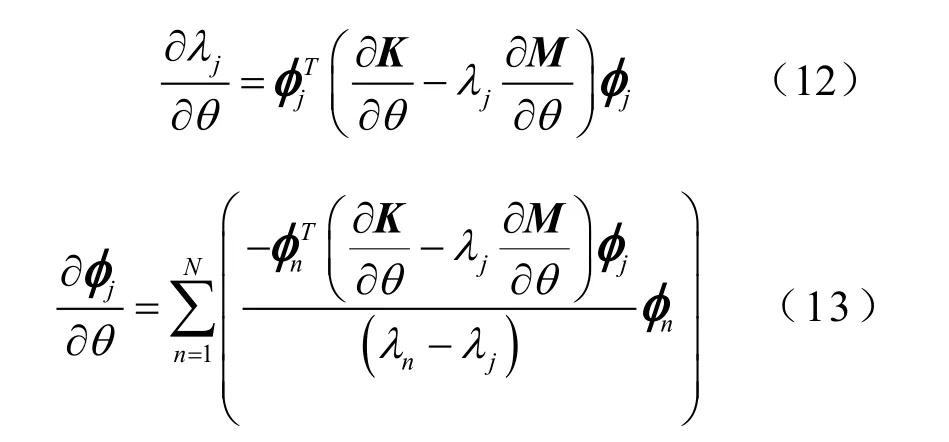

設(shè)修正參數(shù)為θ,第j階特征值λj和特征向量φj的靈敏度分別為

M、K分別為質(zhì)量矩陣和剛度矩陣,且為對(duì)稱矩陣。n是模態(tài)階數(shù)。通過式(12)和式(13)可以得到各階特征值以及特征向量對(duì)修正參數(shù)的靈敏度。對(duì)于模型迭代修正中下一步迭代的修正參數(shù)的攝動(dòng)量,也就是修正參數(shù)估計(jì)值,可以通過最小化某一目標(biāo)函數(shù)得到,推導(dǎo)過程如下:目標(biāo)函數(shù)可以通過模態(tài)數(shù)據(jù)關(guān)于修正參數(shù)θ的泰勒展zδ開

其中,δθ代表修正參數(shù)估計(jì)值,為模態(tài)試驗(yàn)的響應(yīng)殘差,Si為靈敏度矩陣。將式(14)兩邊同時(shí)乘以,并整理可得下次迭代的修正參數(shù)θi+1

2 空氣渦輪起動(dòng)機(jī)整機(jī)分步建模應(yīng)用

2.1 底層結(jié)構(gòu)的建模及模型確認(rèn)

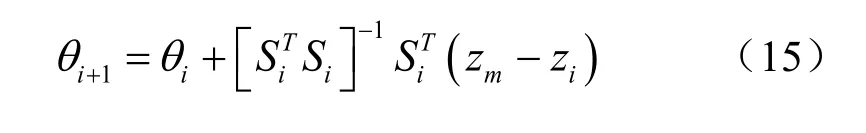

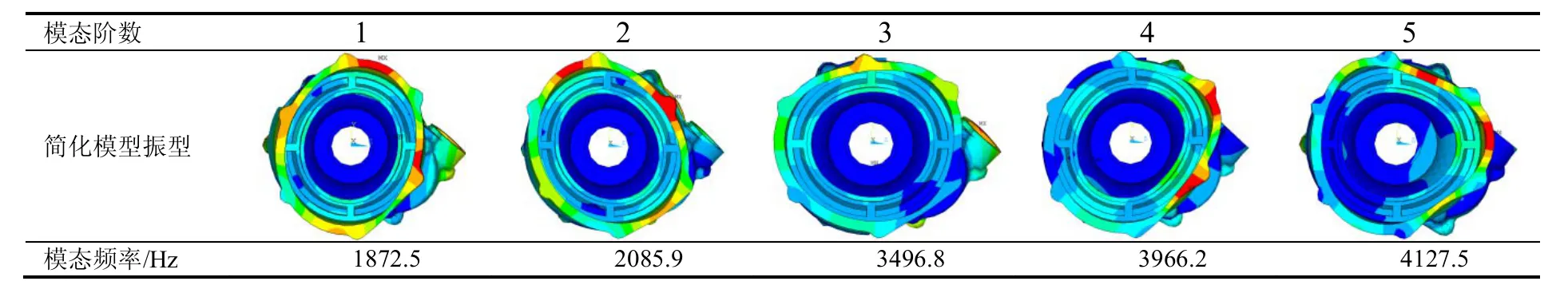

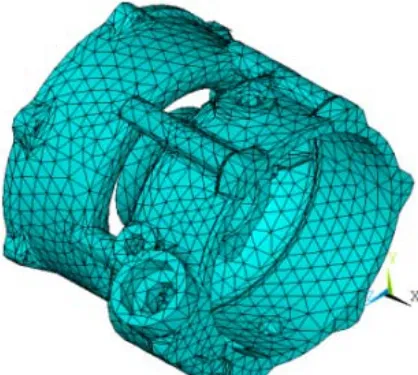

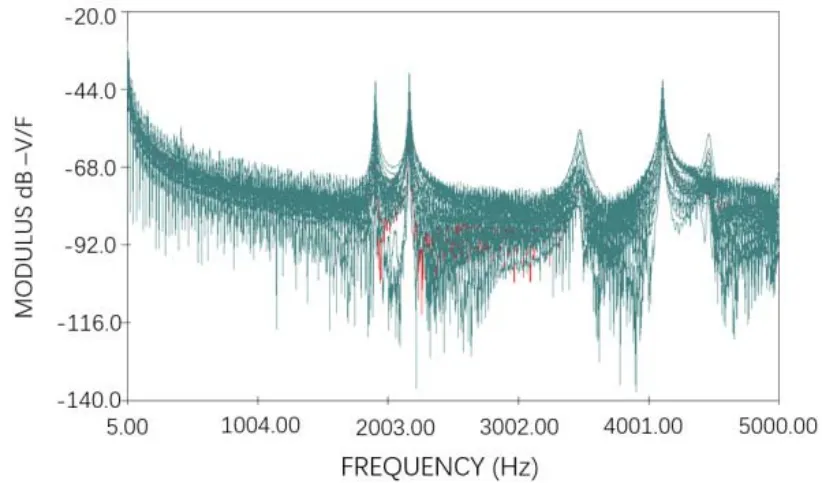

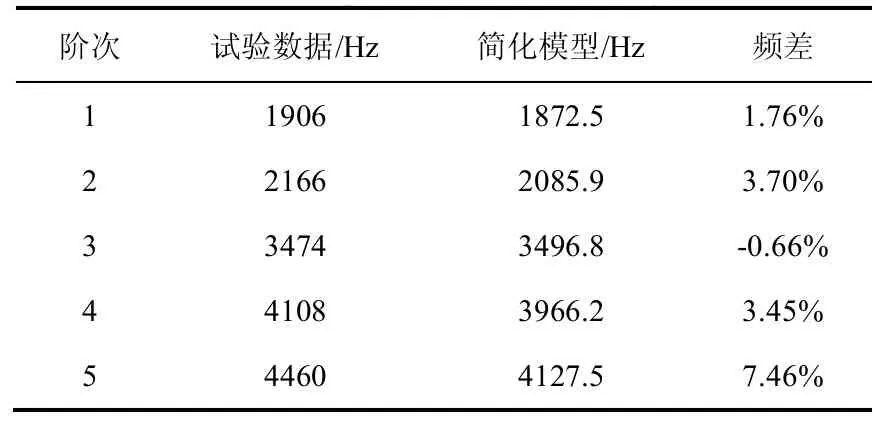

空氣渦輪起動(dòng)機(jī)的底層結(jié)構(gòu)包括轉(zhuǎn)子系統(tǒng)底層部件(渦輪、主動(dòng)齒輪、雙聯(lián)齒輪和環(huán)形齒輪)與靜子系統(tǒng)底層部件(進(jìn)氣殼體、導(dǎo)向器、渦輪殼體、安裝殼體、軸承座和密封座襯蓋)。底層結(jié)構(gòu)的有限元模型,通過對(duì)幾何模型去除圓角、螺栓孔等對(duì)結(jié)構(gòu)動(dòng)力學(xué)特性不敏感的微小特征的簡化和網(wǎng)格劃分得到。模型確認(rèn)是通過有限元模型的仿真計(jì)算和模態(tài)試驗(yàn)的模態(tài)參數(shù)進(jìn)行相關(guān)分析和基于測試數(shù)據(jù)的模型修正得到。以渦輪殼體為例,其幾何模型刪除了部分圓角面以及法蘭邊螺栓孔,以網(wǎng)格尺寸為8mm建立簡化后渦輪殼體的有限元模型,如圖4所示,共有37342節(jié)點(diǎn),20800單元,112026自由度。為驗(yàn)證簡化模型的精確性,開展基于非接觸式測量的模態(tài)試驗(yàn),將試驗(yàn)得到的模態(tài)頻率與簡化模型仿真計(jì)算得到的模態(tài)頻率進(jìn)行對(duì)比。模態(tài)試驗(yàn)采用單輸入多輸出(SIMO)的模態(tài)試驗(yàn)方法-錘擊法開展模態(tài)試驗(yàn),渦輪殼體測試頻率范圍為0 Hz ~5000Hz。利用有限元模型進(jìn)行模態(tài)計(jì)算,表1中給出了前五階模態(tài)振型與頻率。試驗(yàn)布置如圖5所示,采取彈性繩支撐的方式來模擬自由邊界,力錘從徑向敲擊,使用激光垂直對(duì)準(zhǔn)測點(diǎn)位置,進(jìn)行響應(yīng)測量。測點(diǎn)布置于渦輪殼體與導(dǎo)向器殼體連接的接觸面,以及內(nèi)部表面上,共布置兩圈測點(diǎn)。

表1 簡化模型前五階模態(tài)振型Table 1 The first five mode shapes of simplified FEM

圖4 簡化后渦輪殼體有限元模型Fig.4 FEM of turbine housing

圖5 模態(tài)試驗(yàn)Fig.5 Modal test

渦輪殼體模態(tài)試驗(yàn)得到的頻響函數(shù)如圖所示,對(duì)測得的頻響函數(shù)用導(dǎo)納圓擬合的方法,分析出5000Hz以內(nèi)共有5階模態(tài)。

圖6 渦輪殼體模態(tài)試驗(yàn)頻響函數(shù)Fig.6 Frequency response function of turbine housing modal test

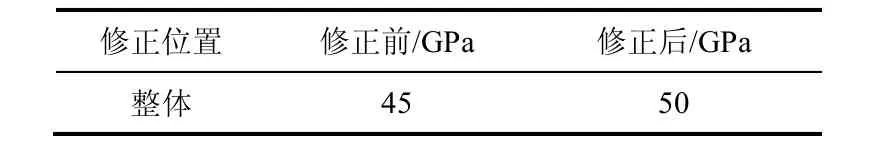

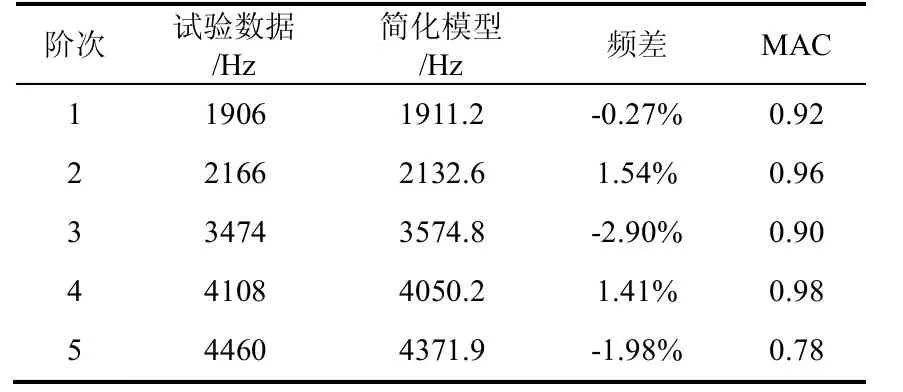

將模態(tài)試驗(yàn)和有限元模型仿真計(jì)算得到的前五階模態(tài)頻率進(jìn)行對(duì)比,如表1所示。從表中可以看出,第五階模態(tài)頻差過大,為-7.46%,需要進(jìn)行模型修正。將模態(tài)試驗(yàn)的數(shù)據(jù)作為優(yōu)化目標(biāo),對(duì)渦輪殼體的彈性模量進(jìn)行修正,表3給出了修正前后的彈性模量。將修正后的簡化模型再與模態(tài)試驗(yàn)數(shù)據(jù)進(jìn)行對(duì)比,并使用相關(guān)性分析進(jìn)行模型確認(rèn)。修正后得到頻差如表4所示,最大頻差為2.90%,且MAC值如圖7所示,均大于0.78。可認(rèn)為簡化模型能夠較為真實(shí)地反映出渦輪殼體的動(dòng)力學(xué)特性。

圖7 修正后的渦輪殼體有限元模型與試驗(yàn)數(shù)據(jù)相關(guān)性分析Fig.7 Correlation analysis of the corrected finite element model of turbine housing and test data

表2 渦輪殼體簡化模型與試驗(yàn)?zāi)B(tài)對(duì)比Table 2 Comparison of simplified FEM mode shape and test mode shape of turbine housing

表3 渦輪殼體修正前后的彈性模量Table 3 Elastic modulus of turbine housing before and after correction

表4 修正后渦輪殼體簡化模型與試驗(yàn)?zāi)B(tài)對(duì)比Table 4 Comparison of corrected simplified FEM mode shape and test mode shape of turbine housing

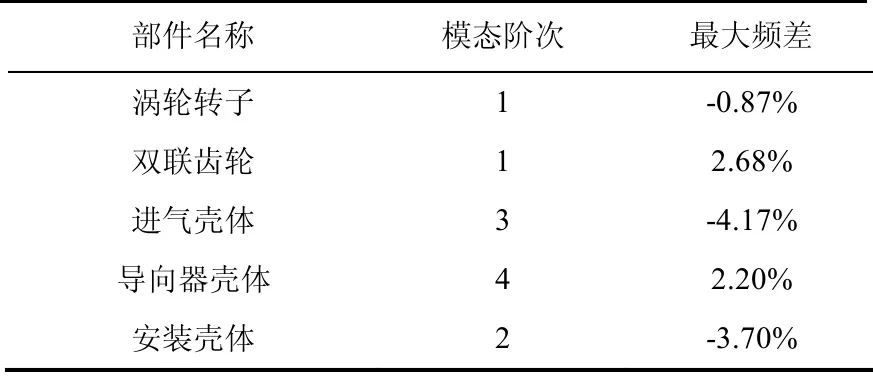

對(duì)于其他零部件采用相同的方式建立簡化模型,并開展模態(tài)試驗(yàn)對(duì)模型進(jìn)行修正和確認(rèn),在設(shè)計(jì)的頻率范圍內(nèi),修正后最大頻差以及最大頻差出現(xiàn)的階次如表5所示。最大頻差為-4.17%,簡化模型的準(zhǔn)確度很高,可以進(jìn)行下一步的子系統(tǒng)建模。

表5 修正后的各部件簡化模型與試驗(yàn)數(shù)據(jù)對(duì)比Table 5 Comparison of corrected simplified FEM and test data

2.2 子系統(tǒng)建模及模型確認(rèn)

在得到起動(dòng)機(jī)各底層部件的有限元模型后,分別對(duì)靜子系統(tǒng)和轉(zhuǎn)子系統(tǒng)的接觸界面進(jìn)行建模,從而形成子系統(tǒng)的裝配模型。

2.2.1 靜子系統(tǒng)連接界面建模及確認(rèn)

靜子系統(tǒng)包括殼體系統(tǒng)和密封座襯蓋、軸承座。其中殼體系統(tǒng)間存在兩組螺栓連接,分別為渦輪殼體-安裝殼體的螺栓連接和進(jìn)氣殼體-導(dǎo)向器殼體-渦輪殼體的螺栓連接。通過在接觸面間建立實(shí)體薄層單元的方式來模擬螺栓連接。薄層單元采用線性本構(gòu)關(guān)系,能夠?qū)⒔佑|面的復(fù)雜接觸關(guān)系近似等效為線性關(guān)系。以渦輪殼體與安裝殼體之間的薄層單元建模為例,在渦輪殼體與安裝殼體之間建立厚度1mm的實(shí)體薄層單元。渦輪殼體-安裝殼體的實(shí)體薄層連接有限元模型如圖所示。實(shí)體薄層連接簡化模型采用綁定接觸,即令實(shí)體薄層單元分別與兩側(cè)殼體進(jìn)行剛性連接。

圖8 含薄層單元的渦輪殼體-安裝殼體連接件有限元模型Fig.8 FEM of turbine housing-mounting housing connector with thin layer element

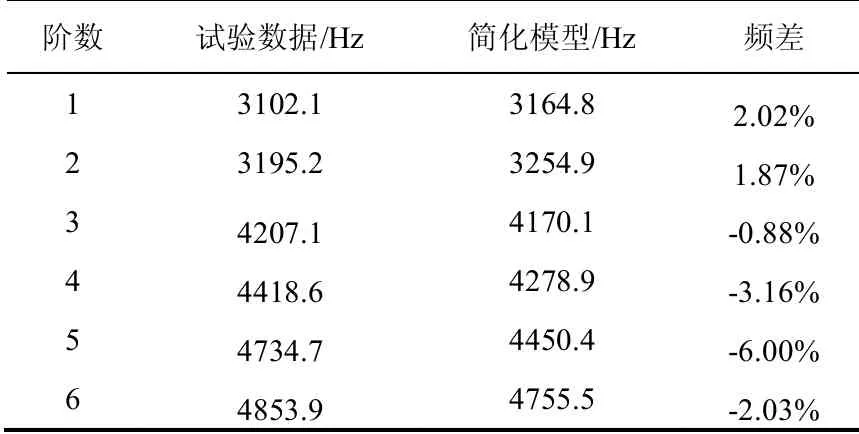

薄層單元的彈性模量通過實(shí)際螺栓連接預(yù)緊力下的連接剛度計(jì)算得到,為4.71GPa。但以此剛度計(jì)算得到的仿真計(jì)算結(jié)果與試驗(yàn)數(shù)據(jù)相差較大,這是由于模型簡化后,殼體法蘭接觸面上的節(jié)點(diǎn)數(shù)量減少,導(dǎo)致連接剛度偏小,因此需對(duì)簡化模型連接參數(shù)進(jìn)行修正,修正后得到薄層的彈性模量為8.71GPa。修正后渦輪殼體-安裝殼體連接件的有限元計(jì)算與模態(tài)試驗(yàn)數(shù)據(jù)對(duì)比如表6所示,最大頻差為-6%,連接件的建模滿足要求。

表6 渦輪殼體-安裝殼體連接件模型與試驗(yàn)?zāi)B(tài)對(duì)比Table 6 Comparison of simplified FEM mode shape and test mode shape of turbine housing-mounting housing connector

采用同樣的方式構(gòu)建進(jìn)氣殼體-導(dǎo)向器殼體-渦輪殼體連接件的兩組薄層單元模型,連接件與底層部件相同,均采用模態(tài)試驗(yàn)數(shù)據(jù)進(jìn)行修正和確認(rèn)。確認(rèn)后兩組薄層單元的彈性模量分別為5.17GPa和5.87GPa。在建立三組薄層單元后,得到殼體系統(tǒng)的有限元模型。為了得到與實(shí)際的起動(dòng)機(jī)更接近的整機(jī)模型,在殼體系統(tǒng)中采用剛性連接建立接觸,添加軸承座和密封座襯蓋的模型,得到靜子系統(tǒng)的模型如圖9所示。

圖9 靜子系統(tǒng)有限元模型Fig.9 FEM of stator system

2.2.2 轉(zhuǎn)子系統(tǒng)連接界面建模

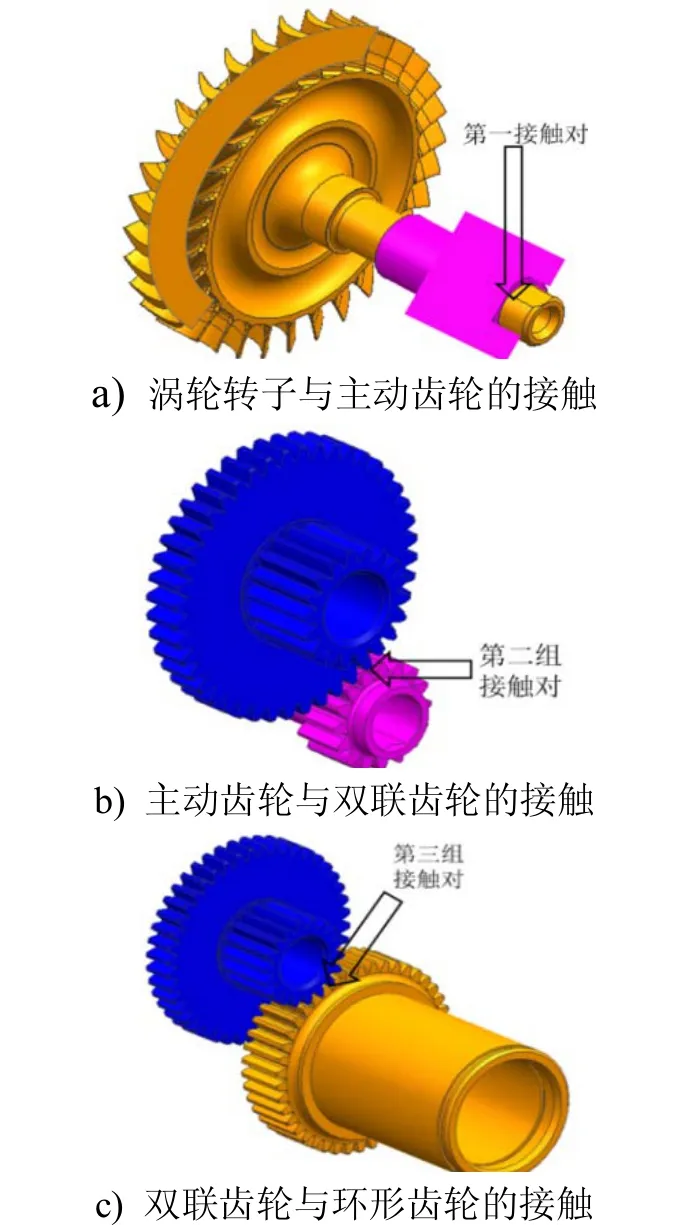

轉(zhuǎn)子系統(tǒng)包括渦輪轉(zhuǎn)子、主動(dòng)齒輪、雙聯(lián)齒輪以及環(huán)形齒輪這四個(gè)底層部件。如圖10所示,轉(zhuǎn)子系統(tǒng)間存在三組接觸對(duì)。

圖10 轉(zhuǎn)子系統(tǒng)的三組接觸Fig.10 Three sets of rotor system contacts

主動(dòng)齒輪內(nèi)側(cè)凸臺(tái)與渦輪卡槽進(jìn)行定位固定,第一組接觸對(duì)為綁定接觸;主動(dòng)齒輪與雙聯(lián)齒輪、雙聯(lián)齒輪與環(huán)形齒輪之間的接觸均為輪齒的嚙合,第二、三組接觸對(duì)為摩擦接觸。圖11為最終建立的轉(zhuǎn)子系統(tǒng)簡化模型。

圖11 轉(zhuǎn)子系統(tǒng)簡化模型Fig.11 Simplified finite element model of rotor system

2.3 整機(jī)模型及其特性分析

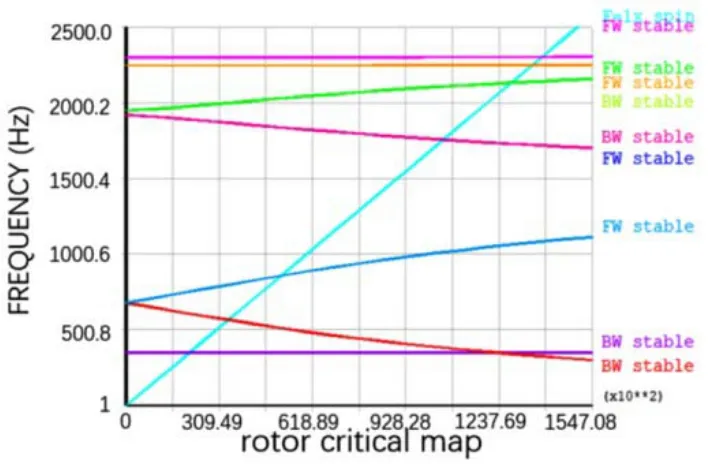

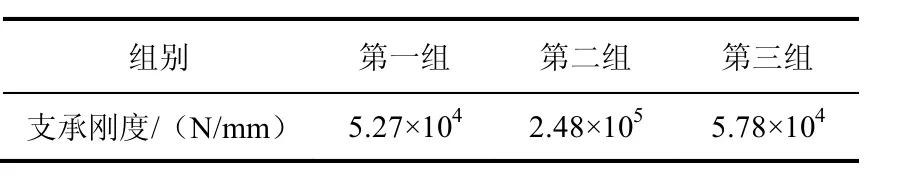

在轉(zhuǎn)子系統(tǒng)和靜子系統(tǒng)之間共有三組軸承,每組有兩個(gè)相同型號(hào)軸承。第一組在渦輪軸處,第二組在雙聯(lián)齒輪內(nèi)表面處,第三組在環(huán)形齒輪外表面處。均采用combin14單元模擬軸承,三組軸承的支承剛度在表7中給出。最終建立空氣渦輪起動(dòng)機(jī)整機(jī)簡化模型。根據(jù)空氣渦輪起動(dòng)機(jī)的實(shí)際安裝形式,在進(jìn)氣殼體和安裝殼體處施加全約束。對(duì)整機(jī)簡化模型進(jìn)行渦輪轉(zhuǎn)子臨界轉(zhuǎn)速計(jì)算,在坎貝爾圖中得到兩階臨界轉(zhuǎn)速如圖12所示,分別為21067 rpm和56371 rpm。

圖12 整機(jī)系統(tǒng)坎貝爾圖Fig.12 Campbell diagram of ATS

表7 軸承支承剛度Table 7 Bearing stiffness

在起動(dòng)機(jī)實(shí)際運(yùn)行試驗(yàn)中,采用加速度傳感器進(jìn)行振動(dòng)響應(yīng)測量。由于試驗(yàn)傳感器布置在渦輪殼體上,一階臨界轉(zhuǎn)速附近采集到的振動(dòng)響應(yīng)幅值較小,難以辨識(shí)。在二階臨界轉(zhuǎn)速附近振動(dòng)響應(yīng)較大,分析多臺(tái)起動(dòng)機(jī)的測試數(shù)據(jù)得知,此時(shí)轉(zhuǎn)速在55800rpm到59100rpm之間,與仿真預(yù)測結(jié)果的相對(duì)誤差小于4.6%。由此驗(yàn)證了采用分步建模與確認(rèn)策略建立的整機(jī)有限元模型具有較高的準(zhǔn)確性。

3 結(jié)論

提出了空氣渦輪起動(dòng)機(jī)整機(jī)結(jié)構(gòu)分步建模與確認(rèn)的策略,并依據(jù)這一策略建立底層結(jié)構(gòu)到子系統(tǒng)再到整機(jī)的確認(rèn)模型,具體結(jié)論如下:1)建立底層結(jié)構(gòu)的有限元模型,并基于試驗(yàn)數(shù)據(jù)對(duì)有限元模型進(jìn)行修正,與試驗(yàn)相比最大頻差均小于2.99%;2)通過確認(rèn)的底層結(jié)構(gòu)的連接建模,得到子系統(tǒng)層的有限元模型。其中,靜子系統(tǒng)連接件:基于薄層連接建立連接件模型并對(duì)薄層單元進(jìn)行修正,與試驗(yàn)相比最大頻差均小于1.42%;轉(zhuǎn)子系統(tǒng)連接件:通過綁定接觸和摩擦接觸建立連接關(guān)系;3)靜子系統(tǒng)與轉(zhuǎn)子系統(tǒng)進(jìn)行連接,最終得到高置信度的起動(dòng)機(jī)整機(jī)有限元模型,進(jìn)行轉(zhuǎn)子動(dòng)力學(xué)計(jì)算的結(jié)果與起動(dòng)機(jī)實(shí)際測試數(shù)據(jù)差值在4.6%內(nèi),可以驗(yàn)證采用分步建模與確認(rèn)策略建立的整機(jī)有限元模型具有較高的準(zhǔn)確性,具有工程價(jià)值。