熱軋中碳鋼45Mn 扁卷問題分析與改進

尚天傲,趙 銳,常智乾,孟令旭

(日照鋼鐵控股集團有限公司,山東 日照 276800)

碳鋼45 Mn 在中高碳鋼市場容量占比較大,冷軋后廣泛應用于鏈條、刀模料、五金、機械、汽車等各個行業。為了使客戶獲得更好地使用效果,在碳鋼45 Mn 的熱軋生產過程中,需要采取較高的卷取溫度來獲得理想的組織和性能。但較高的卷取溫度同時也帶來了扁卷的風險。扁卷一旦產生,處理非常困難,需要人工對卷芯部分進行切除,嚴重時只能整卷判廢;同時會給后續的加工帶來一系列問題,如開卷機無法上機、開卷過程中由于重心變化造成的開卷設備安全隱患等等。

不同工況及鋼種的差異,控制扁卷的手段不盡相同,本文通過對成品組織的分析,結合對軋后冷卻過程中的相變行為研究,通過調整終軋、卷取工藝溫度及冷卻策略,有效解決了傳統熱連軋產線的薄規格碳鋼45 Mn 生產過程中產生的扁卷問題。

1 扁卷問題影響因素簡析

1.1 卷取張力的影響

一般認為,控制卷取張力是控制扁卷的主要手段。卷取張力的增加會直接導致卸卷后層間的殘余徑向壓力的增大,繼而增大層間的摩擦力,降低扁卷程度。

1.2 規格及強度

規格越薄,層數越多,更容易導致各層之間產生滑移而造成扁卷,同時強度越低,卷重越重,鋼卷自身的剛度不足以支持自重,也容易造成扁卷缺陷。

1.3 庫存管理

采用V 型支架支撐鋼卷以及優化垛位管理避免多層堆放等方式也是改善扁卷的重要手段。

1.4 相變的影響

一般鋼種的生產,在卷取過程中,鋼卷內仍有殘余奧氏體,則在冷卻過程中會發生相變,對于不同型號的鋼種,不同的熱軋和卷取工藝下會發生多種形式的相變,各種相變產生的膨脹量各不相同。相變帶來的體積上的變化也會造成層間滑移。

2 生產工藝過程及檢測結果分析

2.1 生產工藝過程

研究鋼種為2150 熱連軋產線生產的碳鋼45Mn,其化學成分如表1 所示。帶鋼生產工藝流程為:高爐鐵水—轉爐冶煉—LF 爐外精煉—連鑄—加熱爐—2架粗軋—7 架精軋—層流冷卻—卷取。熱連軋過程將227 mm×1 560 mm 厚連鑄坯軋制為厚度(3.5~4.0)mm×1 550 的帶鋼。具體軋制工藝見表2。

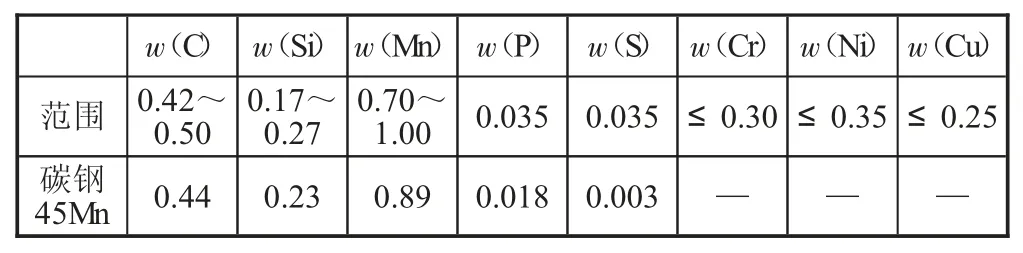

表1 鋼種化學成分 %

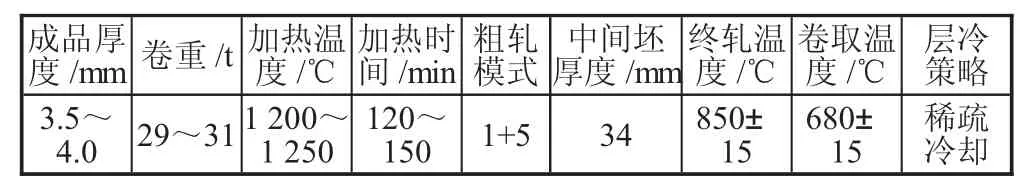

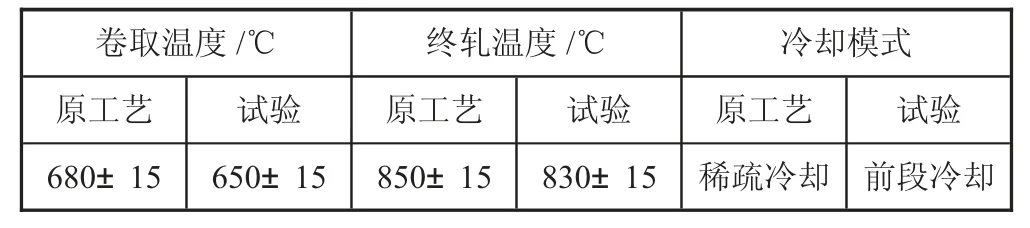

表2 軋制工藝參數

2.2 檢驗結果分析

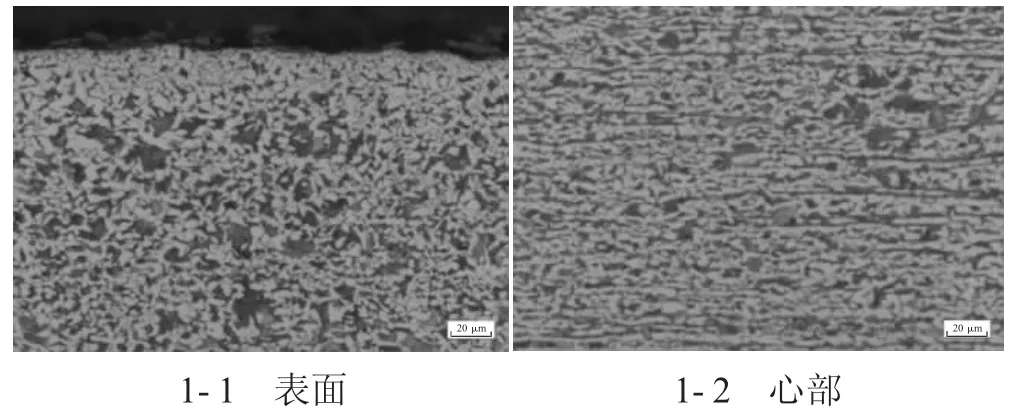

按照表2 的軋制工藝,產品性能滿足標準要求(見表3)。高倍組織為F+P(見圖1)。但鋼卷內徑≤710 mm 的占比高達34%,嚴重的內徑不足700 mm,扁卷情況嚴重。

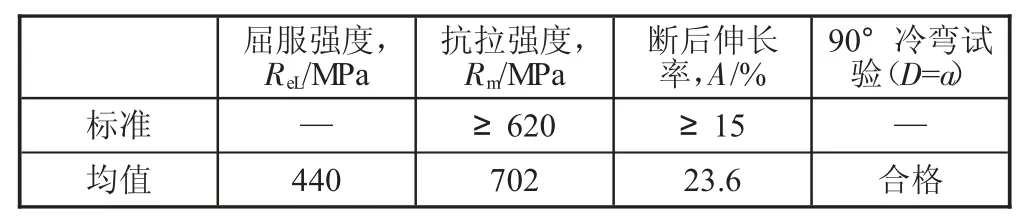

表3 力學性能

圖1 3.5 mm 厚度碳鋼45Mn 組織形貌

由于設備能力限制,無法進一步調整卷取張力;規格、卷重也受到訂單限制;因此只有從提升自身強度、相變及庫存管理方面尋找改善方法。

高倍組織檢驗結果顯示,鐵素體占比超過60%。根據鐵碳相圖杠桿定理,近似認為45Mn 的先共析鐵素體含量應該在43%左右,而珠光體含量應在57%左右。眾所周知,鐵素體具有良好的塑性和韌性,其屈服強度一般在100~170 MPa 之間。珠光體為鐵素體和滲碳體的機械混合物,其性能根據片層間距不同,屈服強度可達790~1 075 MPa。

因此,為消除扁卷問題,考慮通過減少組織中鐵素體占比,增加珠光體占比,來提升鋼卷自身強度,以抵抗自重帶來的扁卷傾向。

3 改進試驗及結果分析

3.1 改進試驗

根據相關資料,不考慮變形量的影響,中碳鋼45Mn 的臨界溫度Ar1 為689 ℃、Ar3 為751 ℃,在冷速為0.05~10.00 ℃/s 時,珠光體轉變完成溫度約為550~650 ℃,因此,本文計劃通過降低終軋溫度,降低卷取溫度,改變冷卻策略三方面,來控制組織中先共析鐵素體的析出與長大;同時也考慮盡可能減少強度升高對客戶冷軋的影響。制定了試驗方案,見表4。

表4 試驗方案

降低終軋溫度到830 ℃,更接近Ar1,同時改變冷卻策略為前段冷卻,增加冷卻速度,鋼卷溫度快速接近Ar3,使相變快速跨過A-F 進入A-P 轉變區域,從而達到控制先共析鐵素體的析出與長大的目的;改變冷卻策略為前段冷速,增加冷速,也促進了奧氏體偽共析轉變,減少先共析鐵素體的占比;另外,降低卷取溫度,讓相變過程發生在層冷與卷取過程,避免在卸卷后繼續相變,一方面可以減少造成體積變化帶來的層間滑移影響,另一方面也會減少相變返熱對相變延遲的影響。

3.2 試驗結果分析

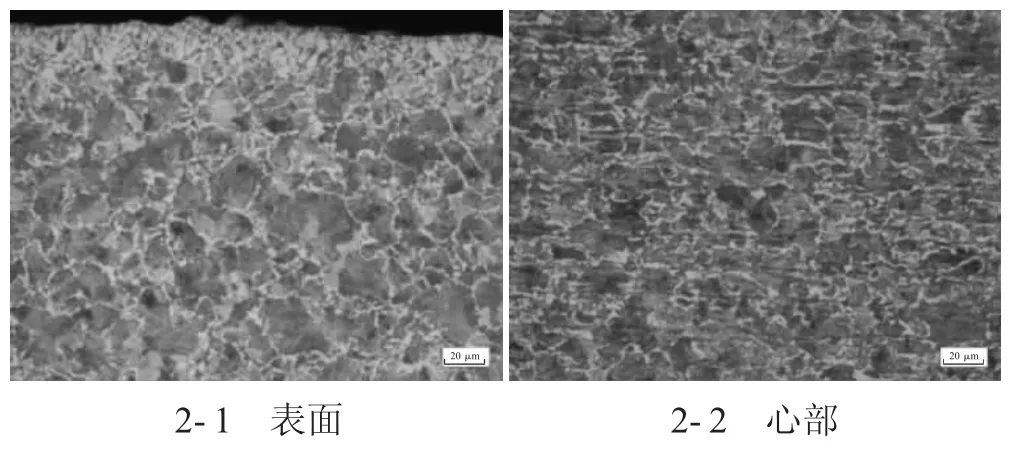

試驗后的鋼卷力學性能滿足標準要求,具體見表5。可以看出強度明顯提高,屈服強度提高了68 MPa,抗拉強度提高了74 MPa。同時,組織中珠光體含量明顯增多,且心部出現了少量索氏體,見圖2。

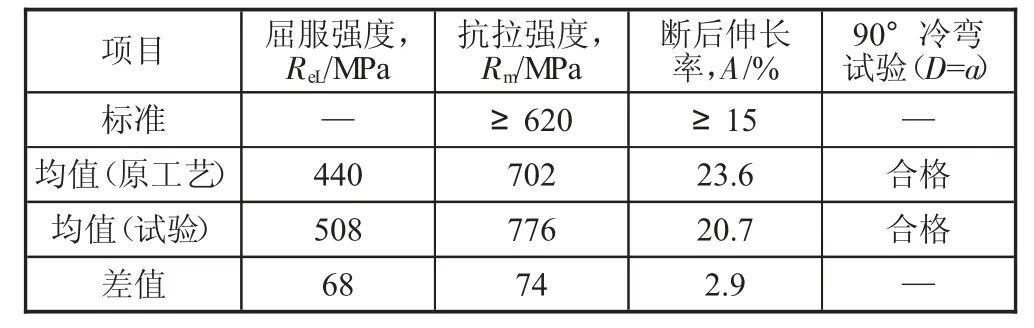

表5 試驗鋼卷力學性能

圖2 3.5 mm 厚度碳鋼45Mn 組織形貌(試驗)

試驗過程中在鋼卷下線時對內徑進行了測量,并在緩冷2 d 后對內徑的變化進行跟蹤,內徑均在730~750 mm 之間,卷形良好,鋼卷扁卷問題消除(見圖3)。

圖3 下線內徑測量及緩冷2 d 后鋼卷內徑

4 結論

本文通過對于大卷重、薄規格中碳鋼45Mn 改善扁卷問題的工藝試驗,得到以下結論:

1)通過減少組織中鐵素體占比,增加珠光體占比,有效地提高鋼卷強度,可有效改善扁卷問題。

2)控制相變發生在卸卷前結束,可以避免成卷后相變帶來的體積變化所導致的層間滑移,對改善扁卷也起到了輔助作用。