汽輪機進汽閥門靜環壓盤螺栓斷裂分析處理

夏增陽,曠 慶,邸志剛,蘇達秋

(中廣核核電運營有限公司,廣東深圳 454000)

0 引言

某百萬級機組電站汽輪機中壓汽門是汽輪機中壓缸進汽調節機構,在機組功率運行200 MW 以下,按照調節信號的要求,直接調節汽輪機的負荷或轉速,承擔著汽輪機進汽調節的具體功能。中壓汽門對調節信號的響應特性將直接影響機組運行的安全性與穩定性。當汽門出現卡澀或者卡死無法關閉,甚至多個汽門同時故障,不能及時關閉導致機組超速,會嚴重影響機組的日常運行。根據設備結構特點,結合現場檢修經驗,逐一分析排查確定設備故障原因,并根據故障原因制定相應的處理措施,大大提高設備的安全性與穩定性。

1 汽輪機中壓進汽閥結構

某電站中壓汽門閥體類型為蝶閥,閥碟與閥體的材質為碳鋼鑄造。在汽門的驅動端主軸上設計鍵槽、凹槽來固定曲軸與連接驅動機構。驅動機構的活塞桿端部通過球軸承與曲軸連接。油動機便通過活塞的運動操作蝶閥的開啟與關閉。

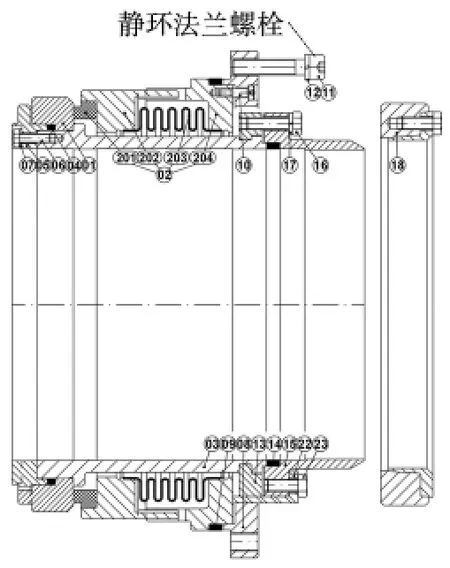

為縮小汽門尺寸、簡化抽氣系統、提高機組熱效率,采用突破性設計,使用機械密封替代原軸封式密封。閥軸兩端各安裝1 套裝機械密封,將蒸汽與軸承隔絕。機封外側安裝有隔熱屏、軸承、壓蓋,非驅動端另外加裝散熱裝置。

中壓汽門的機械密封通過螺栓與軸承室相連。正常運行情況下,機械密封的靜環法蘭與軸承室保持相對靜止,實現其連接緊固的功能,即靜環法蘭在閥門動作的過程中不會動作,不會引起閥門的卡澀,對機械密封的功能沒有影響。

2 機械密封的故障現象、原因分析及處理措施

2.1 故障現象

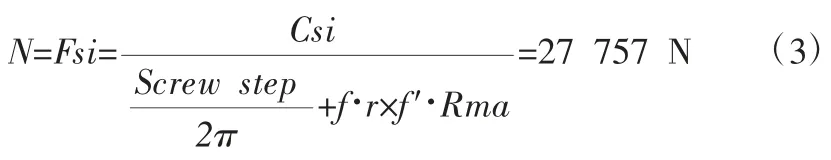

M01 大修中,機械人員在拆卸汽輪機中壓汽門機械密封過程中,發現部分機械密封靜環法蘭螺栓斷裂咬死。經過技術人員分析討論后,決定對留在軸承室螺栓孔內的斷絲進行取斷絲處理,然后更換機封法蘭螺栓。而在隨后檢修的過程中,其余中壓汽門均出現相同的故障現象,咬死斷裂的螺栓則委托機加工進行取斷絲處理。機械密封結構如圖1 所示,機械密封斷裂螺栓如圖2 所示。

圖1 機械密封結構

圖2 機械密封斷裂螺栓

2.2 原因分析

根據設備結構與現場運行工況,歸納閥門機械密封靜環法蘭連接螺栓斷裂的因素有以下3 個方面:

2.2.1 螺栓過長過細,造成較高的咬死風險

原設計中的靜環法蘭螺栓的型號為M10×50,已知設備的相關尺寸如下:機封法蘭厚度:18 mm;彈簧墊圈厚度:3 mm;計算得螺栓擰入深度=50-18-3=29 mm。

查詢標準JB/GQ 0126—1980,M10 的不銹鋼螺栓的擰入深度應≥10 mm,原設計的擰入深度為29 mm,長度過長大大增加了螺栓咬死的風險。

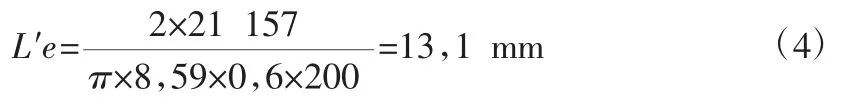

根據機械密封受力情況,計算靜環法蘭連接螺栓擰入深度:

其中L'e 為:

式中 N——軸向力,N

df——螺栓外徑,mm

f——安裝力矩,N·m

L′e——最小擰入深度,mm軸向力計算:

式中 Csi=40 N·m;Rm(A4-80)=800 MPa;

Re(A4-80)=600 MPa。A4-80 屬奧氏體不銹鋼,相當于碳鋼材質的螺栓強度對應的8.8 級。M10 的奧氏體不銹鋼連接螺栓的破壞力矩為74 N·m。雖然不銹鋼材質的螺栓具有良好的延展性,但其硬度相比碳鋼材質的螺栓依然存在一定的差距。鑒于螺栓工作在高溫潮濕的環境,此螺栓材質選擇不銹鋼更為合適。

將以上分析內容匯總,原因分析匯總見表1。

表1 原因分析匯總

2.3 處理措施

綜上所述,靜環法蘭連接螺栓的理論最小擰入深度為13.1 mm,

靜環法蘭螺栓最小擰入深度為:

靜環法蘭螺栓最小擰入深度為13.1 mm,原設計的靜環法蘭螺栓的擰入深度為29 mm,螺栓的擰入深度遠大于最小允許擰入深度。螺栓的擰入深度越深,則咬死斷裂的風險越高。同時,原設計的螺栓的直徑為10 mm,螺栓直徑過細也是螺栓易斷的原因之一,螺栓的直徑越小,螺栓斷裂的風險越高。

2.2.2 螺栓工作環境

正常工況下,機械密封在高溫潮濕的環境中工作。軸承室內溫度高達270 ℃,螺栓在高溫環境下會產生膨脹,可能會使金屬牙紋直接發生阻塞剪切,進而發生咬死的現象,使得不銹鋼螺栓完全鎖死,無法拆卸。

此外,軸承室的材料是碳鋼,碳鋼材料長期暴露在潮濕環境下,容易產生銹蝕,螺栓底孔銹蝕增加了螺栓拆卸時咬死的風險。

2.2.3 不銹鋼材質螺栓特性

螺栓咬死常發生在不銹鋼、鋁合金和鈦合金等軟質螺栓上。這幾類的金屬合金本身有防銹蝕的特性,在其表面受損時,會在表面形成一層氧化膜(奧氏體不銹鋼形成的是氧化鉻)來防止進一步銹蝕。當不銹鋼螺栓在鎖緊的過程中,牙紋間所產生的壓力與熱力會破壞并抹去其間的氧化鉻層,使得金屬牙紋直接發生阻塞剪切,進而發生黏著的現象,使得不銹鋼螺栓完全鎖死,無法緊固或拆卸。若在拆卸過程中,螺栓的與底扣之間發生粘著咬死,將直接導致螺栓無法拆卸,拆卸過程中極易造成螺栓斷裂。

由于機械密封防銹的要求,原設計的靜環法蘭螺栓的材質而設計擰入深度為29 mm,螺栓實際擰入深度過長,另外螺栓過細,直徑僅10 mm。綜合考慮螺栓的緊固要求與螺栓咬死擰斷的風險,鑒于目前現場工作條件及機加工取斷絲工藝較為成熟等因素,暫不建議增大螺栓直徑,只將靜環螺栓由M10×50 mm 改為M10×40 mm,調整螺栓擰入深度為19 mm。

3 結論

通過對設備結構與現場工況的分析,過長、過細的螺栓以及高溫潮濕的工作環境使得不銹鋼螺栓咬死的可能性較大。但螺栓孔擴孔以及現場高溫潮濕的工作環境較難改善。縮短螺栓的長度雖然能降低螺栓咬死的風險,但可能無法根除該問題。正常運行工況下,靜環法蘭在閥門啟閉的過程中不會動作,不妨礙閥門的動作,更不會引起閥門的卡澀,對機械密封的功能沒有影響。若螺栓發生咬死斷裂,可通過成熟的機加工工藝處理,預案完善,風險可控。

同時根據以往檢修經驗,在大修前期暫不拆卸設備,待汽門溫度降低后噴涂松動劑再進行拆卸可有效降低螺栓斷裂風險。且在設備檢修完畢回裝時,需徹底清理靜環螺栓的底孔及螺桿表面,并涂抹一定潤滑劑可對設備起到保護作用。

4 結束語

通過對某電站汽輪機中壓汽門機械密封的結構與工作原理的闡述,結合現場故障現象,參照相關資料,針對機械密封靜環螺栓斷裂問題進行根本原因分析,提出處理方案并在大修中成功實施改造。在下輪大修拆卸機械密封過程中,檢查螺栓均無斷裂現象,說明采取的措施行之有效,大大降低延誤項目工期的潛在風險,確保設備的平穩運行。