“活化”濕法巖瀝青改性瀝青及混合料性能研究

羅貞

(泉州市交通運輸綜合執法支隊,福建 泉州362000)

0 引言

在路面建設和養護中,使用巖瀝青作為瀝青混合料改性劑,與瀝青相融合可形成改性瀝青后鋪設于路面面層上,在降低成本的同時保證了道路高溫穩定性、抗水損壞性、抗車轍性能、耐久性和抗老化等路用性能。作為一種綠節能的路面新材料,巖瀝青改性瀝青可采用干法和“濕法兩種加工方式。相對而言,濕法具有質量可控、性能穩定的優點。但濕法生產工藝技術上存在兩點問題:

一是天然瀝青破碎后與基質瀝青在高溫條件下混溶會產生大量氣泡,只能通過增加混溶時間來解決,可能導致基質瀝青的老化。

二是天然瀝青中的灰分含量較高,該部分灰分在經過膠體磨時會大幅磨損設備,影響設備正常使用,影響生產效率。因此,此研究采用“活化”濕法加工工藝生產巖瀝青改性瀝青,隨后通過試驗,建立巖瀝青改性瀝青的性能評價體系,以推動巖瀝青在我國瀝青路面方向的應用。

1 巖瀝青改性瀝青設計及性能分析

1.1 巖瀝青改性瀝青研制

1.1.1 巖瀝青改性瀝青外摻劑及基質瀝青

此研究選擇巖瀝青作為改性瀝青的外摻劑,因為巖瀝青會大幅度降低基質瀝青低溫性能,因而選擇遼河90瀝青(LH90)、遼河110瀝青(LH110)和克拉瑪依90瀝青(KLM90)三種高標號基質瀝青作為研究對象。

1.1.2 配伍性研究

以布敦巖瀝青作為改性劑,分別以15%及20%摻量加入遼河90(LH90)瀝青中制備巖瀝青改性瀝青,靜置48h 后,測定上、下兩層瀝青的三大指標。試驗結果顯示,15%及20%摻量下巖瀝青改性瀝青上、下兩層的三大指標相近,表明巖瀝青與基質瀝青的相容性較好。

1.1.3 巖瀝青改性瀝青的“活化”濕法制備工藝

制備巖瀝青改性劑首先要將巖瀝青破碎篩分,使原礦料充分破碎至規范要求的粒度。為了提升巖瀝青中有效瀝青的利用率,采用“活化”預處理工藝,即將3mm 以下的巖瀝青顆粒活化、脫水,使巖石中的瀝青轉換為膠溶狀態,更好發揮巖瀝青中的瀝青的改性效果。利用“按壓式”膠體磨設備將巖瀝青進一步研磨,并采用濕法處理技術制備巖瀝青改性瀝青。此外,為減少巖瀝青改性瀝青中無機礦物質的沉淀,對巖瀝青改性瀝青進行保溫,同時添加增塑劑以及穩定劑,減少改性瀝青顆粒物的表面張力,提升存儲穩定性。

1.2 巖瀝青改性瀝青性能分析

1.2.1 巖瀝青改性瀝青高溫性能

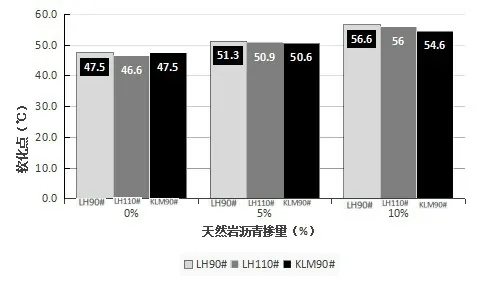

利用軟化點T作為巖瀝青改性瀝青高溫性能的評價指標。由圖1 可知,隨著巖瀝青摻量的增加,遼河110瀝青(LH110)、遼河90瀝青(LH90)和克拉瑪依90瀝青(KLM90)的軟化點分別提高了20.2%、19%和14.9%,三種改性瀝青的高溫性能改善效果依次下降,其中遼河110瀝青(LH110)高溫性能得到了最佳的改善。隨著巖瀝青摻量的增加,改性瀝青的高溫性能顯著提升。

圖1 三種巖瀝青改性前后軟化點對比

1.2.2 巖瀝青改性瀝青低溫抗裂性能

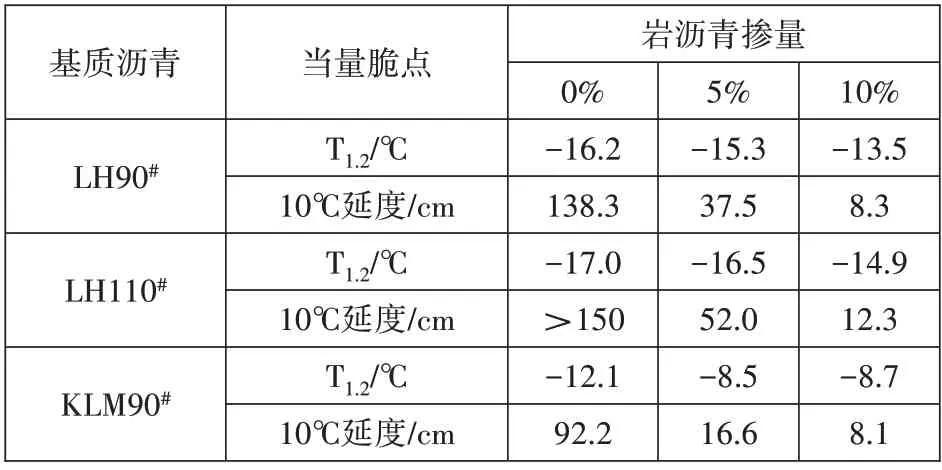

低溫開裂是造成瀝青路面產生低溫裂縫病害的主要原因。此研究在三個不同溫度(5C,25C,30C)下對改性后的瀝青進行10C 延度及當量脆點T兩項指標的測定。三種不同基質瀝青改性前后的低溫試驗結果如表1 所示。

表1 巖瀝青改性前后當量脆點對比

由表1 中的數據可知,不同的基質瀝青經改性后,其當量脆點T的絕對值和10C 延度逐漸減少,低溫性能有所下降,并且這兩項指標隨著巖瀝青摻量的增加降幅增大。此外,當巖瀝青的劑量為5%時,瀝青的低溫延度及當量脆點在可接受范圍。因此,建議巖瀝青的添加劑量不超過5%。

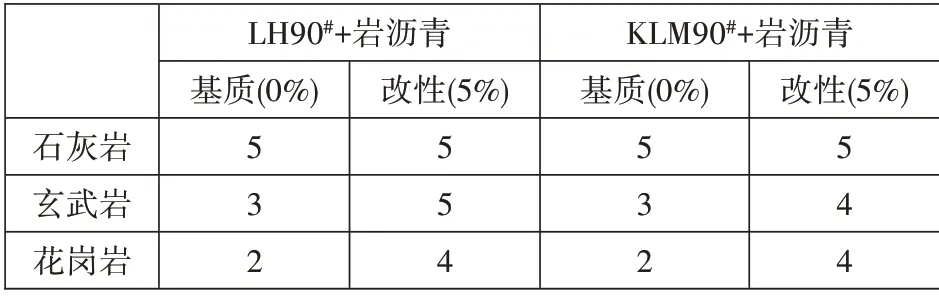

1.2.3 巖瀝青改性瀝青黏附性能

瀝青與集料之間的黏附力是影響瀝青路面水損害的重要因素。研究采用水煮法,通過模擬自然環境和交通載荷等自然條件,設計不同的對比試驗,選用粒徑大于13.2mm 的石灰巖、玄武巖以及花崗巖,進行黏附性等級評定,結果如表2 所示。

表2 改性前后黏附性對比

由于石灰巖是一種典型的親油憎水性材料,因此其與瀝青的黏附程度最高。在水煮試驗中,摻入酸值為1.65 的巖瀝青進行改性后,HL90、KLM90兩種基質瀝青與玄武巖和花崗巖的黏附性等級明顯提高。在堿性石料匱乏的地區采用巖瀝青作為改良劑,可以提高集料與瀝青的黏附力,這為高等級公路瀝青抗滑鋪面的施工提供新的技術途徑和嶄新的思路。

綜合所述,三種不同的基質瀝青經巖瀝青改性后,其高溫性能以及與集料黏附性均有效改善,且隨著巖瀝青含量的增加,改性效果更加顯著。

2 巖瀝青改性瀝青混合料設計及性能分析

2.1 改性瀝青混合料配合比設計

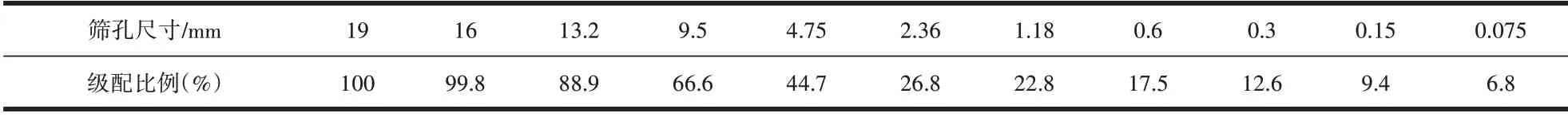

此試驗采用卓資山石作為集料,在取樣后測量了其主要物理參數。隨后,依次選用0.075mm 到19mm孔徑的篩分容器對集料過篩,并采用圖解法,得到AC-16 礦質混合料的級配曲線,設計級配下各檔集料的用量比例如表3 所示。

表3 設計級配下各檔集料比例

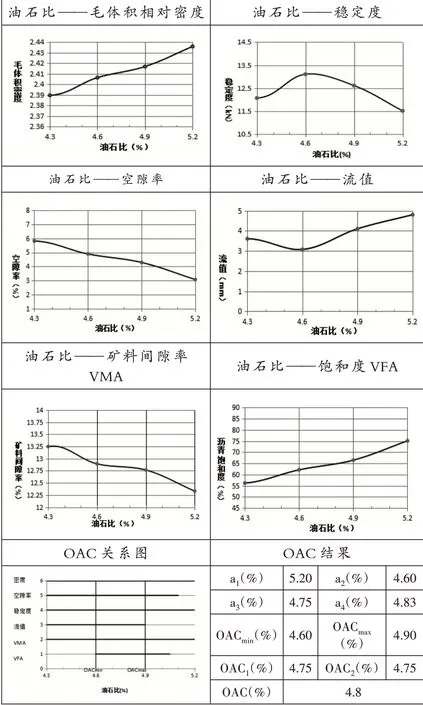

隨后,在4.3%、4.6%、4.9%和5.2%瀝青用量下,測試馬歇爾試件密度、空隙率(VV)、礦料間隙率(VMA)、瀝青飽和度(VFA)等物理指標,繪制各指標與瀝青用量的函數關系,如圖2 所示。最終,按照馬歇爾設計方法確定出瀝青混合料中最佳瀝青用量(OAC)為4.8%。

圖2 馬歇爾試驗結果

2.2 巖瀝青改性瀝青混合料性能測試及研究

選用AC-16 型瀝青混合料,90基質瀝青,瀝青用量為4.8%,巖瀝青在瀝青中的占比分別為3%、4%、5%,測定改性前后瀝青混合料的高溫性能、低溫性能和水穩定性能。

2.2.1 瀝青混合料高溫性能改性研究

巖瀝青改性瀝青混合料試件成型48h 后,對試件進行車轍試驗,測得基質瀝青混合料的動穩定度平均值為1140 次/mm。在3%、4%、5%摻量的巖瀝青改性瀝青混合料動穩定度平均值分別為2558 次/mm、3879 次/mm 和5759 次/mm。巖瀝青可大幅度提高瀝青混合料的動穩定度,且隨著其添加量增大,混合料高溫性能改善效果越好。

2.2.2 瀝青混合料低溫性能改性研究

在-10C 及50mm/min 加載速率下,對巖瀝青改性瀝青混合料進行低溫彎曲試驗,評估其低溫抗裂性能。結果顯示,4.8% 摻量的基質瀝青、3%~5% 摻量的巖瀝青的破壞應變值分別為2453με、2448με、2423με 和2389με。可見,隨著巖瀝青摻入量的增加,混合料的低溫穩定性略有下降。因此,為了使巖瀝青改性瀝青混合料具有最佳的改性效果,在混合料的配制過程中要嚴格把控巖瀝青的摻入量,從而確保混合料的綜合路用性能。

2.2.3 瀝青混合料水穩定性能改性研究

此研究通過浸水馬歇爾試驗和凍融劈裂試驗測量評估了改性瀝青混合料的水穩定性。由表4 可知,瀝青混合料中摻入巖瀝青后,其水穩定性變動不大,滿足標準中對其水穩定性的要求。

表4 水穩定性試驗結果

3 結論

此研究提出一種“活化”濕法加工工藝,選用遼河90瀝青(LH90)、遼河110瀝青(LH110)和克拉瑪依90瀝青(KLM90)三種基質瀝青制備巖瀝青改性瀝青。然后,設計試驗測定并分析巖瀝青改性瀝青的性能,對集料進行配合比設計,研究不同摻量下,巖瀝青改性瀝青混合料的路用性能,研究結論有:

第一,巖瀝青的改性效果良好,與基質瀝青可較好地配伍相容。

第二,加入巖瀝青后,基質瀝青的高溫性能和黏附性都得以明顯提高,其低溫性能有所降低。

第三,巖瀝青改性瀝青混合料的高溫性能顯著提高,低溫性能有所下降,水穩性性能變化不大,各項數據滿足瀝青混合料的技術指標。