選煤廠細煤泥脫水設備應用分析

吳 恒,郭 宣

(榆北煤業榆林選煤分公司曹家灘選煤廠,陜西 榆林 719000)

0 引言

煤炭的洗選加工作業主要以水為介質,每噸原煤大約需要3 m3水,并待兩者混合后會產生大量的煤泥水[1],從而針對水資源匱乏與煤炭資源回收利用問題,煤泥水處理系統成為選煤廠安全、綠色、高效運營的關鍵環節。同時,隨著煤炭加工行業的不斷發展與進步,煤泥水系統逐漸細化為粗煤泥系統與細煤泥系統[2],其中細煤泥系統是選煤廠實現洗水閉路循環、保證循環水水質的終端環節,其水質直接影響洗選系統的運行情況。

細煤泥系統大致為溢流循環利用、煤泥濃縮沉降、煤泥脫水回收等3部分。然而,細煤泥受顆粒粒徑越小,比表面積越大,越難脫水的影響[3],使其在設備選型與工藝改造中很難選取最佳脫水設備,因此本文針對性地研究了細煤泥常用脫水設備的技術特征與使用范圍,以期對細煤泥產品的脫水設備選型提供參考價值與借鑒意義。

1 細煤泥的定義

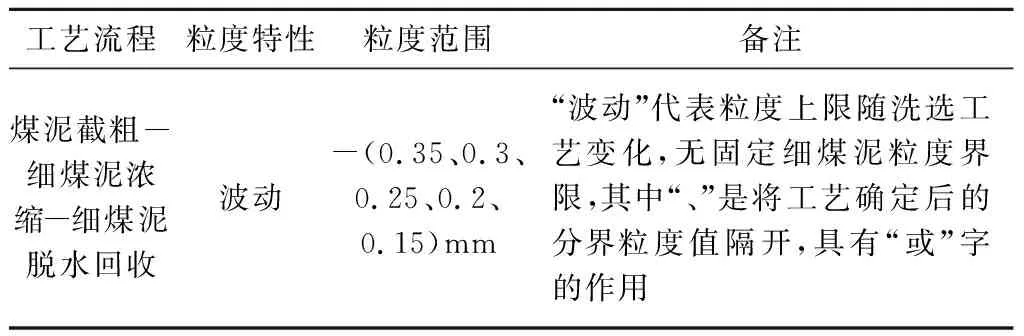

細煤泥是早前洗選工藝中煤泥里面的細顆粒成分,主要通過水力旋流器或弧形篩截取,其具體工藝流程與粒度上限見表1。可以看出,細煤泥顆粒粒度上限具有波動性,并無具體規定,由洗選工藝設計參數與截粗設備決定。目前,最常見的粒度上限主要有0.35 mm、0.3 mm、0.25 mm、0.2 mm與0.15 mm,表明細煤泥是一批含有大量細小顆粒的物料,且不同工藝的粒度上限差距較大,最大差距為0.2 mm,粒度縮小率為57.14%,因此脫水設備的選擇對細煤泥產品有效回收具有重要意義,應科學選取符合工藝設計要求的脫水設備,綜合考慮脫水設備的最佳物料粒度范圍、處理能力、運行工況與脫水效果等。

表1 細煤泥工藝流程及粒度上限分布

2 細煤泥脫水設備

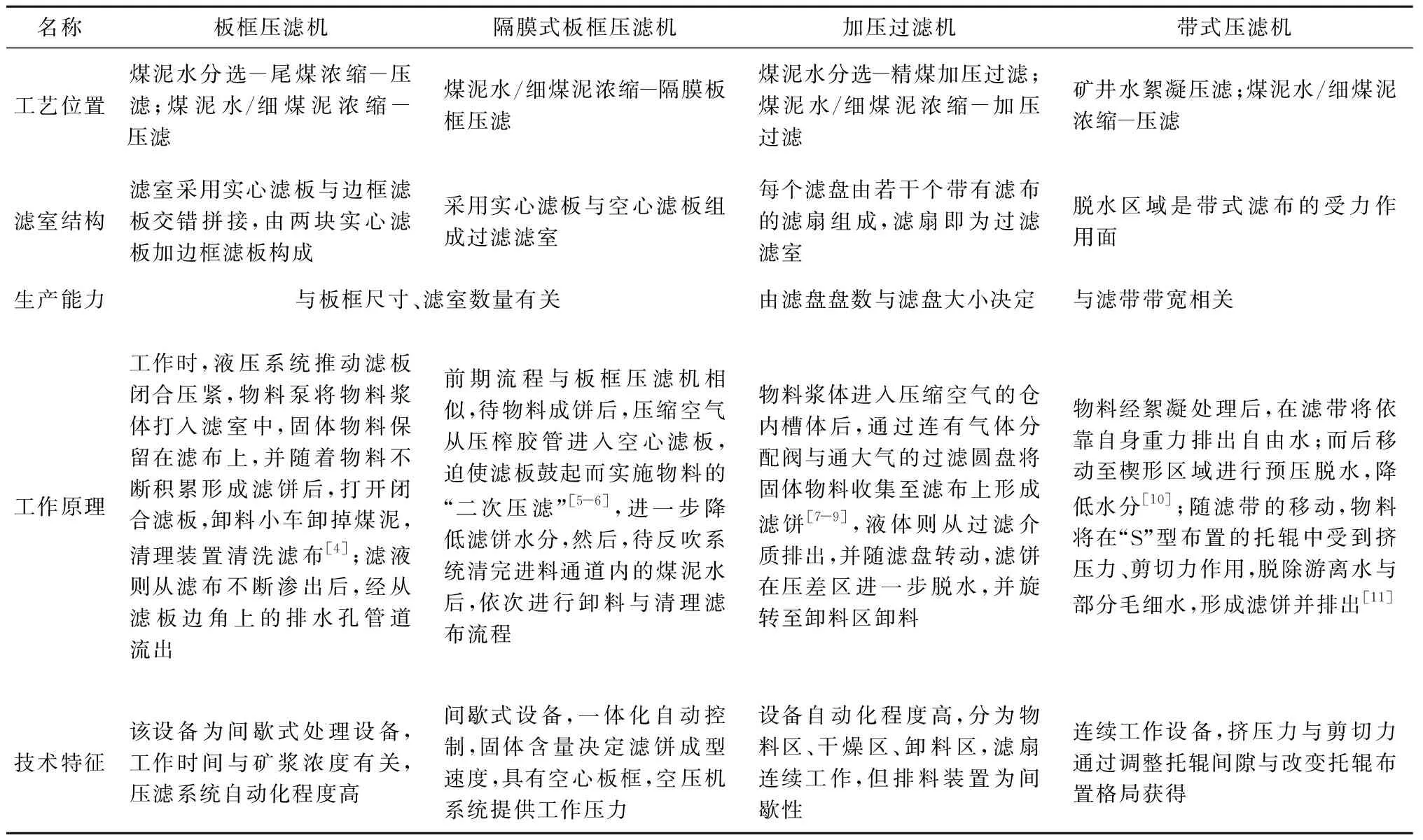

目前,常用的細煤泥脫水設備有板框壓濾機、加壓過濾機、隔膜式板框壓濾機、帶式壓濾機等4種。為了更加全方位、系統性地掌握該部分脫水設備的工況性能,下面將從工作原理、技術特征與運行效果等方面進行總結分析。

2.1 工作原理及特征

設備的設計理念變化會使其工作原理發生改變,技術特征截然不同,從而影響其工況性能與使用效果。表2為4種細煤泥脫水設備工作原理及特征等內容的對比列表。

表2 4種細煤泥脫水設備工作原理及特征

2.2 設備的應用性

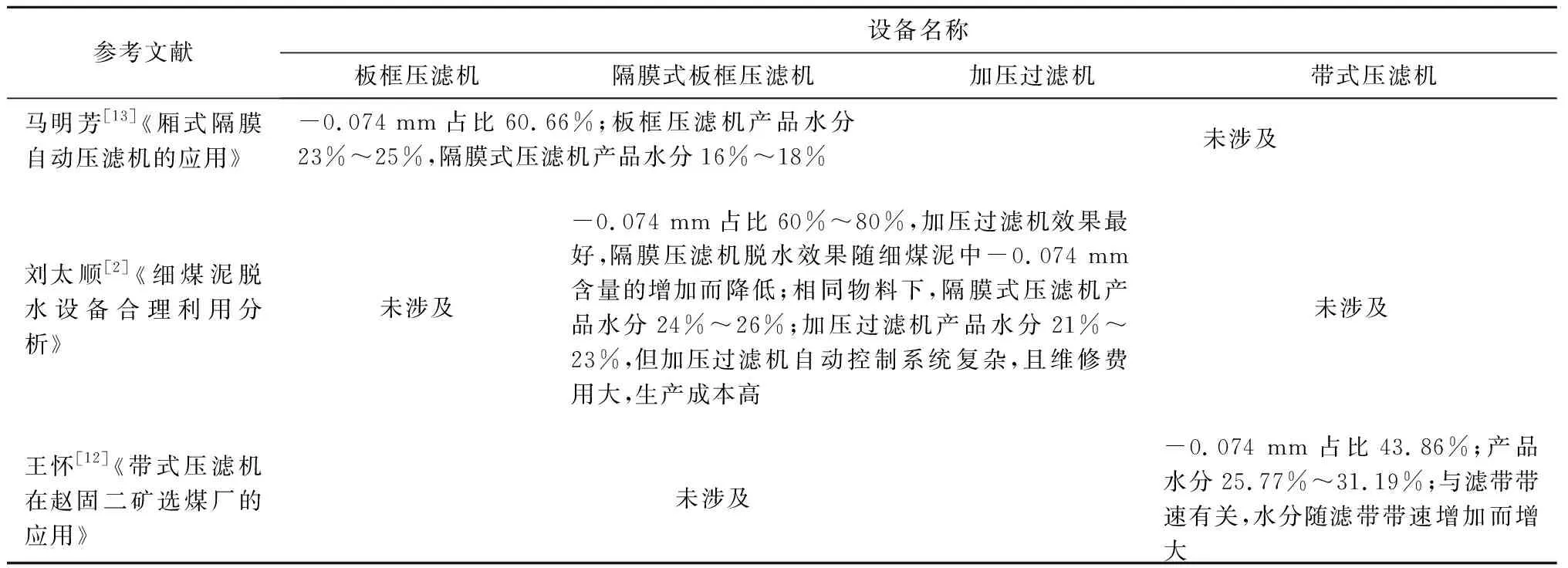

經文獻梳理,將4種細煤泥脫水設備的應用效果進行了匯總,其匯總內容見表3。

表3 細煤泥脫水設備的應用效果特征

從表中可知,在-0.074 mm比重為60.66%的相同細煤泥下,隔膜壓濾機可將板框壓濾機的產品水分由23%~25%降至16%~18%,這表明隔膜壓濾機的二次壓榨能顯著降低細煤泥產品水分,其工作效果優于板框壓濾機;在劉太順[2]研究分析隔膜板框壓濾機與加壓過濾機的利用分析一文中,在同一物料下加壓過濾機的脫水效果較好,約比隔膜式板框壓濾機低3%左右,然而其控制系統較為復雜,風量指標要求較大,零配件使用壽命短、易損壞,維修與生產成本較高,多用于浮選精煤脫水;從王懷[12]帶式壓濾機在趙固二礦選煤廠的應用可知,細煤泥中200目以上的含量為43.86%時,帶式壓濾機可將產品水分最低降至25.77%,與其他3種設備的處理物料相比,其極細顆粒含量較低,說明其比面積小,易于脫水,產品水分應相對較低,但其實際脫水產品水分較高,因此可以判定該設備不適于處理較細煤泥水。

經過以上對比分析,4種設備脫水作用的強弱依次為加壓過濾機、隔膜式板框壓濾機、板框壓濾機與帶式壓濾機。然而,在選煤廠設計與改造過程中,設計人員需結合洗選工藝系統、細煤泥物料性質、產品銷售方式與用途、設備生產維修成本等方面來選擇合適的脫水設備,保證產品經濟效益最大化。

3 脫水設備的發展趨勢

在煤炭生產規模擴大,千萬噸級煤礦逐步增多的趨勢下,為適應煤炭行業發展,選煤人員必須堅持技術裝備大型化道路,結合選煤技術原理與機械設備原理來探索研究分選設備、脫水設備等關鍵設備的大型化開發技術。設備的大型化可減少設備數量,節省土建資金,便于選煤廠智能化參數整合,簡化控制程序,利于集控操作等。同時,隨著現代化信息管理系統的不斷深入,自動化、智能化也成為設備發展方向之一,人工仿真模擬與傳感器檢測技術不斷融入傳統選煤設備中,強化了單體設備的自動化控制程度,降低了現場人員操作設備難度,節約了人工投入成本,為選煤廠重介系統、煤泥水系統、裝車系統等區域的自動智能化控制提供了硬件基礎,可確保實現全系統工藝流程自動化。

脫水環節是選煤廠安全平穩運行的重要環節,且脫水設備數量大、操作技術高,因此脫水設備的大型化、自動化、智能化必將為選煤廠在經濟方面帶來增長化效益。

4 結語

細煤泥脫水設備的選型關乎其產品水分,是制約選煤廠細煤泥產品銷售方式的瓶頸,不管在設計或改造過程中,應根據物料量與粒度組成合理選擇脫水設備,保證其達到預期脫水效果,符合水分要求。同時,加強現場脫水設備參數與應用效果的收集、整理與分析,掌握入料粒度組成與脫水產品水分的規律關系,以及脫水設備應做到因地制宜,適時改造優化,以為后期設備的大型化、自動化、智能化發展提供應用性技術資料。