組合式選粉機在機制砂生產中的應用

侯萍

1 引言

近年來,隨著我國經濟發展及基礎設施建設體量的增大,混凝土使用量也越來越大,而混凝土細集料——天然砂屬于不可再生資源,且國家環保政策對其供應量有一定限制,這導致天然砂供應量無法滿足日益增長的混凝土生產使用量,天然砂資源短缺,供不應求,價格上漲,品質參差不齊,其替代品機制砂使用量逐漸增加。我國有著豐富的機制砂原料資源,成本不高,質量穩定,所制機制砂非常適用于配制混凝土。提高機制砂產品質量,逐步代替天然砂,是保護天然砂資源,滿足混凝土生產需求的有效途徑。

2 常見機制砂分選工藝及設備

制備機制砂的工藝設備主要包括物料輸送設備、制砂設備、篩分設備、脫粉設備、收塵設備和其他配套輔機設備等,與機制砂破碎粉磨設備配套的脫粉、分選設備主要有洗砂機、沉降室、選粉機等。

2.1 配套洗砂機的制砂工藝流程

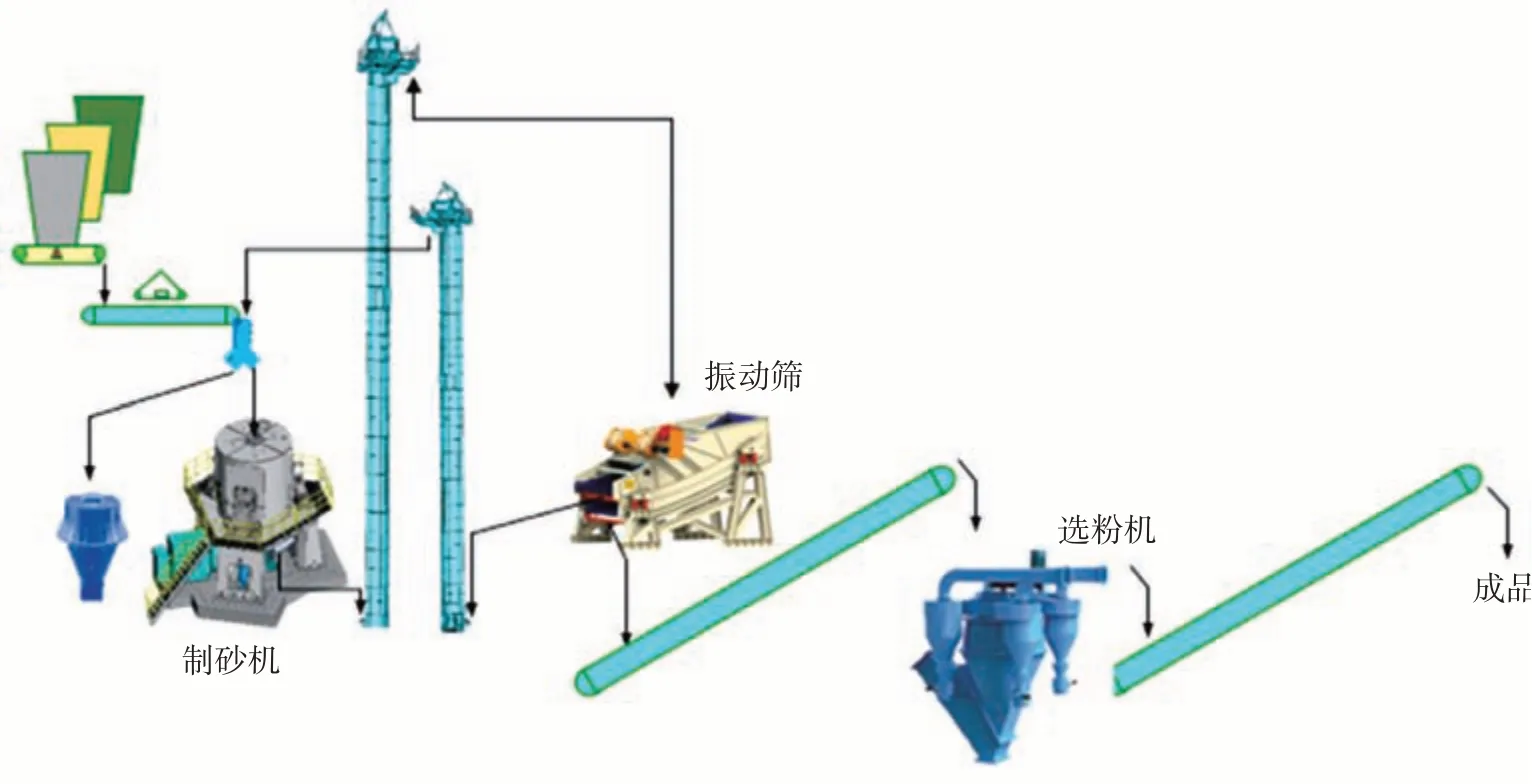

配套洗砂機的機制砂生產工藝流程見圖1。在此種工藝下,物料經制砂機破碎,過振動篩后初步制得泥粉含量超標的機制砂半成品,再經洗砂機對其進行水洗脫粉除泥獲得成品。此種機制砂水洗制備工藝對水源的依賴較強,水洗過程中會帶走部分有用的細砂,不僅造成資源浪費,泥水還會形成二次污染,在水資源豐富的地區有一定市場,但在缺水地區不適用,目前已呈現逐步淘汰的趨勢。

圖1 配套洗砂機的機制砂生產工藝流程

2.2 配套沉降室的制砂工藝流程

圖2為配套沉降室的機制砂生產工藝流程,其為一種簡易的干法制砂工藝。沉降室是一種重力沉降和風選技術相結合的設備,沉降室內設有可調導向板,可通過優化氣流路徑和改變氣流方向回收粗顆粒,降低石粉中的粗顆粒含量。此種工藝的缺點是,依靠重力沉降,脫粉效率低,砂中含粉量偏高,且石粉偏粗。

圖2 配套沉降室的機制砂生產工藝流程

2.3 配套選粉機的機制砂工藝流程

雖然風選的裝機功率大,但其作用只是選粉,選砂主要依靠振動篩。在此基礎上,出現了一種用傳統V型靜態選粉機代替沉降室的工藝形式,其作用與沉降室類似,但脫粉精度較沉降室稍高。而脫粉精度更高的一種工藝形式是在傳統V型靜態選粉機上方配置動態選粉機。動態選粉機是實現粗細粉分選的設備,其強制離心力場的分選精度高于重力沉降,從理論上而言配套動態選粉機的粗細粉分選效果優于沉降室和單獨的V型靜態選粉機,但在實際應用中,此種工藝形式仍有較多不足。

圖3所示為目前市場上常用的配套選粉機的機制砂生產工藝流程,此種工藝形式雖然實現了高效脫粉功能,但使用過程中仍存在如下問題:(1)粗砂口選出的物料太少,遠達不到設計產量;(2)細砂口選出的物料太粗,不能滿足模數要求;(3)分選設備內流場不均勻,系統阻力大,增加了分選電耗。因此,很多現場不得不增加振動篩和圓筒篩對選出的粗砂、細砂進行二次篩分,這相當于選粉機的功能與沉降室類似,同時,還增加了分選風機電耗。

圖3 配套選粉機的機制砂生產工藝流程

3 粗細砂組合式選粉機的工藝特點

3.1 粗細砂組合式選粉機的結構

粗細砂組合式選粉機是由高效動態選粉機(籠形轉子選粉機)和雙通道靜態分級機組合為一體的空氣篩分設備,能較為精確地分離粗、細砂和石粉,從根本上解決傳統選粉機存在的粗砂和細砂分離不清晰的問題。雙通道靜態分級機不需要動力,利用氣流的不同速度梯度即可對顆粒物料進行粗(切割粒徑可調)篩選。高效動態籠形轉子選粉機依據平面渦流分選原理,將物料中的細粉分離,具有較高的分選效率。二者合二為一,結構緊湊,制造成本低,簡化了工藝布局。

粗細砂組合式選粉機主要由殼體、驅動裝置、回轉部件、靜葉片、鎖風閥等組成。

(1)殼體使設備內部形成了一個封閉的負壓通道,由引風機提供設備正常運轉的動力,其由靜態部分進風殼體、雙通道殼體、靜態部分出風殼體、動態部分殼體組成。靜態部分和動態部分殼體上均設有檢修門,供安裝、調試、檢修時使用;雙通道殼體內部交錯布置有進風口側分級隔板和出風口側分級隔板;雙通道殼體下部有兩個回料口,內部有兩處分級室,在此完成粗砂的有效分離;動態部分殼體內部有回轉部件,頂部設置有驅動裝置,在此完成細砂和石粉的分離。

(2)驅動裝置由電動機、減速器、聯軸器及底座組成。電動機采用變頻調速,在生產中通過調整電動機轉速,調節石粉的細度及細砂中石粉的含量。

(3)回轉部件主要由籠型轉子、傳動軸系等組成。籠型轉子是動態籠型轉子選粉機的運動部件,由傳動軸帶動旋轉,在轉子外圓周上分布有可更換的片式籠條,籠條由堆焊耐磨板制成,與其分布圓的法向呈一定傾角布置。傳動軸系包括傳動主軸、軸承、軸承底座等零部件。

(4)沿籠型轉子圓周設置一組靜葉片,形成導向風環,靜葉片與其分布圓的法向呈45°~75°,可靈活調節,輔助籠型轉子控制細砂和石粉,靜葉片與籠型轉子之間形成三次選粉區。

(5)整機設備負壓操作,避免粉塵外溢。雙通道殼體下部回料口配置雙道鎖風閥,確保設備不漏風不漏料。

3.2 配套粗細砂組合式選粉機的機制砂生產工藝流程

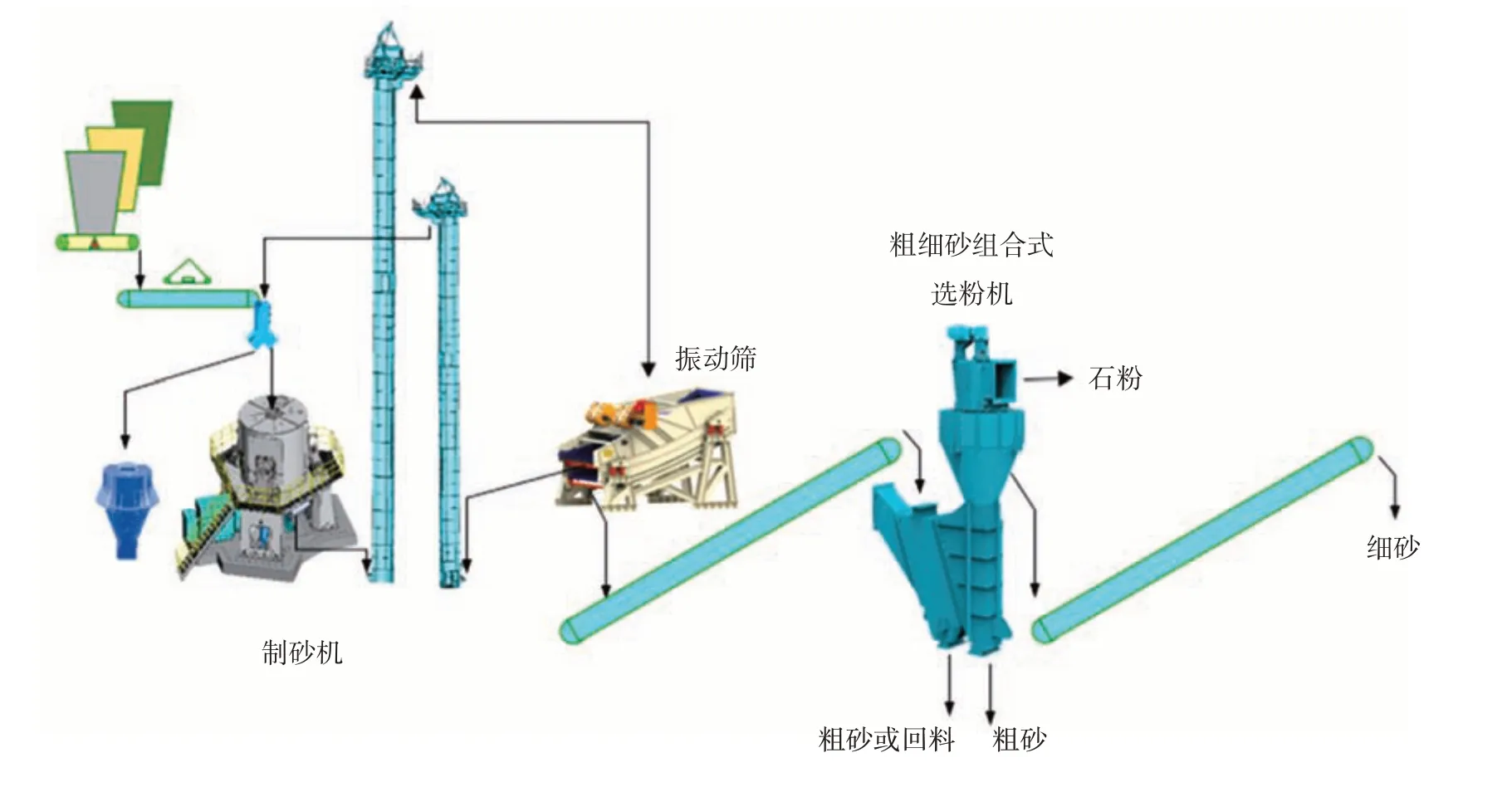

配套粗細砂組合式選粉機的機制砂生產工藝流程如圖4所示。物料經輸送設備喂入雙通道靜態分級機進料口,在下落過程中受進風口側分級隔板和出風口側分級隔板的層層沖擊而分散,在氣流的作用下,小顆粒砂和石粉從物料中分離出來,大顆粒砂從粗料出口流出,返回破碎機破碎。由于雙通道靜態分級機內部有兩處分級室,分離出的小顆粒砂可進一步分級為粗砂、細砂及石粉,兩處分級室內合理的流場分布能保證粗砂中基本沒有石粉且粗砂不會混入到細砂和石粉中。分選出的粗砂從雙通道靜態分級機下部的另一出口直接排出,成為成品。

圖4 配套粗細砂組合式選粉機的機制砂生產工藝流程

細砂和石粉隨氣流到達動態選粉區,在此過程中,一部分小顆粒砂在靜葉片作用下墜落到細料口完成預分離,剩下的小顆粒砂及石粉到達動態選粉區域。在此區域的物料顆粒主要受到的是離心力和氣體的曳力作用,石粉受到的氣體曳力大于離心力,穿過籠型轉子后,被收集設備收集;細小顆粒砂受到的離心力大于氣體曳力,落入到內錐體后,從管道中下落,與上述細料匯合形成細砂。

3.3 粗細砂組合式選粉機的工作原理

雙通道靜態分級機是利用進風口進氣氣流對由進料口進入的待分選物料進行分級,分級過程在氣流曳力、物料重力及慣性力作用下實現。

雙通道靜態分級機用風量可通過式(1)計算。

式中:

Q——靜態分級機的用風量,m3/h

P——喂料量,t/h

Cs——喂料濃度,kg/m3

出風口側分級隔板的長度可通過式(2)計算。

式中:

L——出風口側分級隔板的長度,m

Q——靜態分級機的用風量,m3/h

P——喂料量,t/h

K1、K2——相關系數

進風口側分級隔板或出風口側分級隔板的個數可通過式(3)計算。

式中:

N——進風口側分級隔板或出風口側分級隔板的個數

Q——靜態分級機的用風量,m3/h

D——相鄰兩個出風口側分級隔板間間距,m

B——設備寬度,m

V——出風口側分級隔板間的風速,m/s

以上參數中,出風口側分級隔板間的風速V,和出風口側分級隔板的長度L以及分級粒徑直接相關,經合理選取即能有效完成大顆粒和小顆粒的一次分級。同時,兩處分級室還能將分離出的小顆粒進一步分級為粗砂、細砂和石粉的混合物。

4 粗細砂組合式選粉機的應用

選取粗細砂組合式選粉機在A、B、C三個現場的應用情況進行介紹,A、B、C三個現場配置的設備規格相同,現場主要設備參數見表1。圖5為A、B兩個現場制砂部分的工藝流程。

表1 A、B、C現場主要設備參數

圖5 A、B兩個現場制砂部分的工藝流程

物料先由顎式破碎機、反擊式破碎機破碎至<30mm,再經三層篩網的振動篩,篩分成<5mm、5~10mm、11~20mm、21~30mm的幾種粒徑物料,根據生產和市場情況,<5mm的用于制細砂,5~10mm的可直接作成品粗砂,也可用來制細砂。

用于制砂的物料首先進入立軸破碎機上方的小倉,經立軸破碎機破碎、整形后,喂入粗細砂組合式選粉機;選粉機將物料分成返回料、粗砂、細砂和石粉,返回料返回到立軸破碎機中繼續破碎、整形,細砂和粗砂由膠帶運送到相應砂庫,石粉由后續旋風筒收集。

4.1 粗細砂組合式選粉機在A現場運行情況

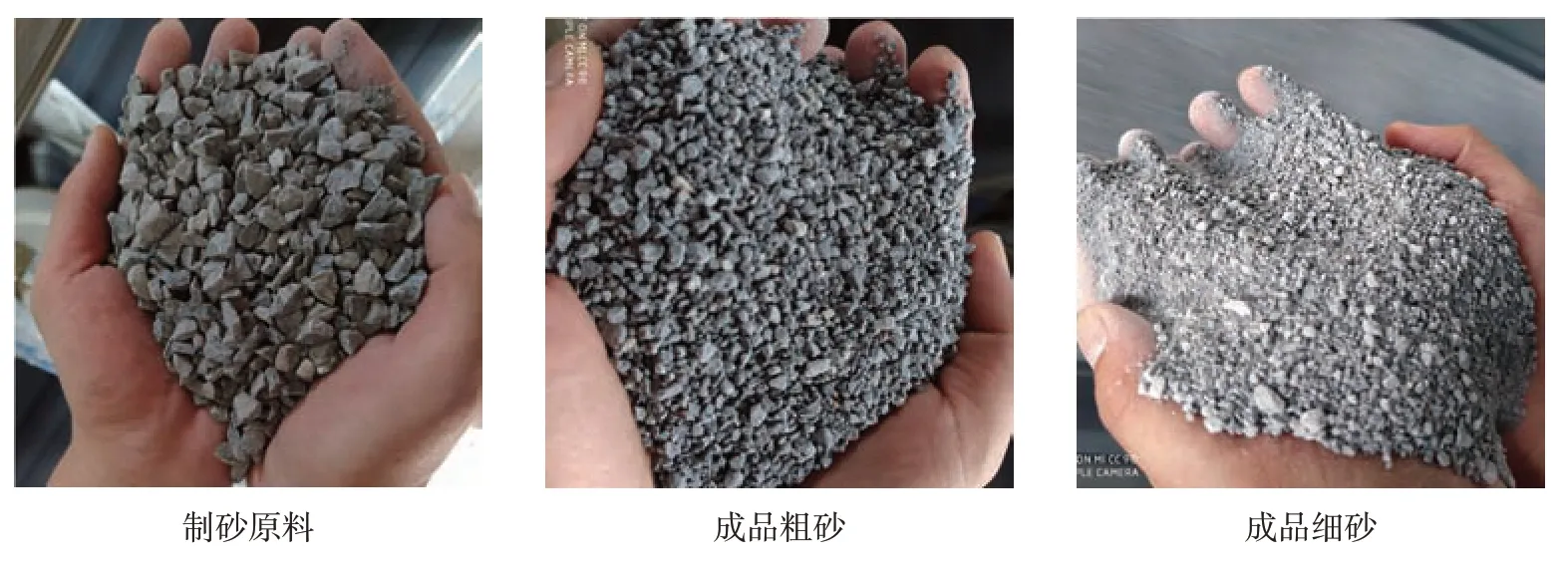

采用篩分后<5mm的物料制砂,循環風機轉速800r/min,選粉機轉速30Hz,立軸破碎機喂料量約300t/h。A現場物料顆粒形貌見圖6。隨機取8組試樣進行篩分并取平均值,粒度分布分析見表2。

圖6 A現場物料顆粒形貌

從表2中的篩上數據、細度模數及現場物料的顆粒形貌來看,通過該粗細砂組合式選粉機生產出的機制砂,不再需要篩分裝置的篩選,基本能滿足粗砂和細砂的模數和細度要求,且砂中的石粉含量很少,遠低于國家標準。現場估算,粗砂產量約為95t/h,細砂產量約為40t/h,石粉產量約為15t/h,立軸破碎機的喂料量約為300t/h,因此可以推算,選粉機的返回料約等于選出的粗砂、細砂和石粉的總和,即,選粉機循環負荷約為100%。較低的循環負荷,有利于提高立軸破碎機的破碎效率和選粉機的分選效率,減少石粉量。

表2 A現場試樣粒度分布分析

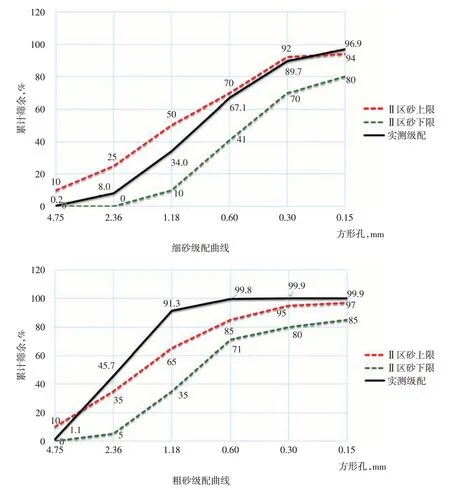

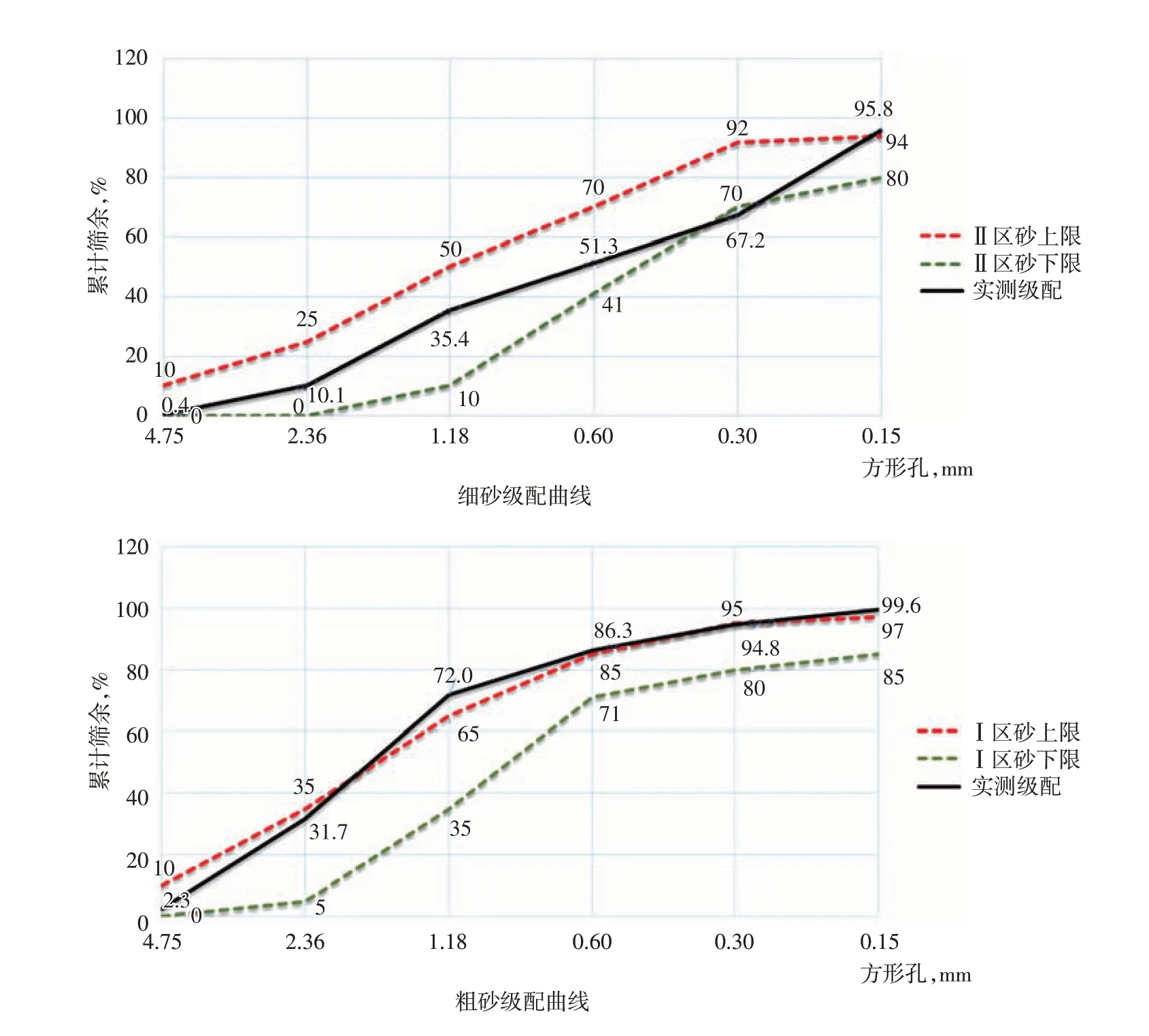

A現場粗砂和細砂的級配曲線見圖7。細砂能夠滿足國標GB/T 14684-2011中III區的要求,粗砂超過了I區要求,主要是粗砂中的小顆粒成分太少,<0.6mm顆粒不足4%,可將部分細砂摻入粗砂進行調制來滿足相應標準要求。

圖7 A現場粗、細砂級配曲線

A現場設備運行參數見表3,A現場設備電耗統計見表4。

表3 A現場設備運行參數

表4 A現場設備電耗統計

假設A現場粗砂產量95t/h,細砂產量40t/h,石粉產量15t/h,則主要設備合計電耗約4.94kW·h/t,較為理想。

4.2 選粉機在B現場的運行情況

B現場正處于雨季,使用<5mm的物料制砂,易造成設備積料堵料,所以選擇5~10mm的物料制砂,循環風機轉速970r/min,選粉機轉速25Hz,立軸破碎機喂料量約320t/h。經現場反饋,B現場風機能耗較A現場高,分析原因是由于喂入的原料粒度較大,經立軸破碎機破碎后的小顆粒物料少,風機拉風大、阻力大所致。圖8為B現場制砂原料及成品形貌。

圖8 B現場制砂原料及成品形貌

B現場粗細砂的級配曲線如圖9所示。與A現場不同的是,B現場的細砂和粗砂模數更為合理,但粗砂同樣含小顆粒偏少,砂中幾乎不含石粉,遠低于國家標準值。

圖9 B現場粗、細砂級配曲線

4.3 C現場運行情況分析

C現場采用兩臺粗細砂組合式選粉機并聯的形式,其工藝流程與A、B兩個現場有所不同。其采用“先風選、后篩分”的工藝,物料先經顎式破碎機、反擊式破碎機,得到<30mm粒徑的物料,然后喂入立軸破碎機,再進入選粉機,選粉機將<5mm的砂選出,>5mm的物料再次篩分成為骨料。循環風機轉速870r/min,選粉機轉速29Hz,單臺立軸破碎機喂料量約350t/h,系統運行平穩。

C現場粗、細砂級配曲線如圖10所示,細砂級配較好,但是粗砂同樣存在小顆粒成分偏少,物料粒徑分選過于清晰的情況。

圖10 C現場粗、細砂級配曲線

通過粗細砂組合式選粉機在A、B、C三個現場的運行情況可以看出:

(1)無論采用“先選后篩”的工藝方案,還是“先篩后選”的工藝方案,均能制得粗砂和細砂。若采用“先選后篩”的方案,需用孔徑較小的篩網進行細篩,篩選效率較低;若采用“先篩后選”的方案,可以在破碎時再用孔徑較大的篩網進行篩分,篩分效率較高,后續再通過粗細砂組合式選粉機分選,篩分效率遠高于細篩篩分效率。

(2)通過粗細砂組合式選粉機選出的成品砂含石粉量偏少,遠低于國家標準值;細砂的級配較好,粗砂存在小顆粒成分偏少的問題,需摻入部分細砂或搭配其他物料以滿足級配要求,也可由混凝土攪拌站根據市場需求自行調制粗細級配。

5 結語

粗細砂組合式選粉機作為一種新型的粗細砂、石粉分選設備,通過與破碎粉磨設備的合理搭配及后續的粗細級配調制,不僅能生產出滿足市場需求的粗砂和細砂,也省去了細篩設備,解決了細篩設備效率過低的問題,有效提高了分選效率,降低了系統工序電耗。