礦山一體化智能管控數(shù)字化平臺的建設(shè)

張學(xué)禎,馬春鋒,余洋,顏青

1 前言

近年來,隨著數(shù)字化、信息化技術(shù)的快速發(fā)展,國內(nèi)外均提出了建設(shè)數(shù)字化、智能化礦山的理念。目前,我國露天礦山數(shù)字化、智能化建設(shè)已取得了一定成果,但由于缺乏整體規(guī)劃,普遍存在數(shù)字化、智能化基礎(chǔ)設(shè)施建設(shè)不到位,管理信息化程度不高,管理體系缺乏協(xié)同性、系統(tǒng)性,數(shù)據(jù)自動化分析能力不足等問題。針對這些問題,我公司開發(fā)了一套具有自主知識產(chǎn)權(quán)、適應(yīng)礦山企業(yè)需要的集礦山資源數(shù)字化、生產(chǎn)過程信息化、環(huán)境安全信息化和生產(chǎn)經(jīng)營精細化等于一體的智能管控數(shù)字化、信息化平臺系統(tǒng),并在陜西頻山水泥公司石灰?guī)r礦進行了實際應(yīng)用,取得了較好的效果。

2 智能管控數(shù)字化平臺系統(tǒng)的建設(shè)目標及內(nèi)容

2.1 建設(shè)目標

以生產(chǎn)計劃為指導(dǎo),跟蹤礦山生產(chǎn)過程數(shù)據(jù),通過數(shù)據(jù)分析,優(yōu)化生產(chǎn)過程管理,實現(xiàn)各項生產(chǎn)指標考核數(shù)字化管理;基于可視化平臺與虛擬現(xiàn)實、數(shù)據(jù)管理系統(tǒng)與空間分析系統(tǒng),開發(fā)具有自主知識產(chǎn)權(quán)、適應(yīng)礦山企業(yè)需要的一體化智能管控數(shù)字化平臺,促進數(shù)字化礦山的建設(shè)。

2.2 建設(shè)內(nèi)容

本平臺系統(tǒng)以礦山開采過程管理為主線,貫穿露天開采的各個作業(yè)環(huán)節(jié),旨在實現(xiàn)各個業(yè)務(wù)環(huán)節(jié)的數(shù)據(jù)流轉(zhuǎn)和信息流通,實現(xiàn)全員全流程協(xié)同與智能化操作,對全流程的生產(chǎn)作業(yè)任務(wù)進行跟蹤與管理,實現(xiàn)對礦山生產(chǎn)、設(shè)備、安全環(huán)保、化驗質(zhì)量、生產(chǎn)日報、產(chǎn)量計量及數(shù)據(jù)采集等方面的實時管控和數(shù)據(jù)集成管理,實現(xiàn)生產(chǎn)數(shù)據(jù)同步更新、動態(tài)查詢顯示、瀏覽、統(tǒng)計分析與數(shù)據(jù)共享,以及以圖表形式直觀顯示生產(chǎn)數(shù)據(jù)等。

3 智能管控數(shù)字化平臺系統(tǒng)的結(jié)構(gòu)設(shè)計

3.1 設(shè)計理念

(1)礦山一體化智能管控數(shù)字化平臺系統(tǒng)的設(shè)計模式主要有兩種,分別為基于組織架構(gòu)的部門模式和基于業(yè)務(wù)流程的業(yè)務(wù)模式。部門模式主要是按照行政框架進行結(jié)構(gòu)設(shè)計;業(yè)務(wù)模式主要是根據(jù)礦山的業(yè)務(wù)內(nèi)容和工作范圍進行結(jié)構(gòu)設(shè)計。隨著礦山數(shù)字化建設(shè)進程的逐步加快,礦山的業(yè)務(wù)范圍也在不斷擴充,設(shè)計的平臺系統(tǒng)應(yīng)具有業(yè)務(wù)可拓展性。基于業(yè)務(wù)模式下的平臺系統(tǒng)設(shè)計,可以隨著礦山業(yè)務(wù)范圍的擴大,同步擴展平臺系統(tǒng)功能,更具有優(yōu)越性。因此,經(jīng)綜合考慮礦山的實際情況,本系統(tǒng)的結(jié)構(gòu)設(shè)計基于業(yè)務(wù)模式開展。

基于業(yè)務(wù)模式的礦山一體化智能管控數(shù)字化平臺系統(tǒng)的結(jié)構(gòu)設(shè)計采用Browser/Server(B/S)標準的三層體系結(jié)構(gòu),將基于Web的應(yīng)用系統(tǒng)在邏輯上分為應(yīng)用表現(xiàn)層、業(yè)務(wù)層及數(shù)據(jù)存儲層。三層體系結(jié)構(gòu)模式的平臺系統(tǒng)見圖1。如圖1所示,這三個層次的體系結(jié)構(gòu)實現(xiàn)了服務(wù)與應(yīng)用的相對獨立,從而使得基于B/S的應(yīng)用具有很好的擴展性和移植性。同時,各層次體系結(jié)構(gòu)的開發(fā)可以并行,加之采用了組件技術(shù),許多模塊可以被重復(fù)引用,大大縮短了平臺系統(tǒng)的開發(fā)周期,提高了運行效率。

圖1 三層體系結(jié)構(gòu)模式的平臺系統(tǒng)

(2)在進行平臺系統(tǒng)設(shè)計時需明確系統(tǒng)數(shù)據(jù)的可使用范圍,對其機密性和完整性加以控制,確保工作流程順利進行。使用身份認證、實時監(jiān)控等一系列安全監(jiān)控機制,保證系統(tǒng)的機密性。同時,采取二次驗證身份的措施,輔助“用戶名+口令”的驗證模式,保證用戶的合法使用權(quán)限。

(3)在平臺系統(tǒng)與其他軟件的對接方面,本平臺系統(tǒng)設(shè)計采用了開放性的標準接口,以保證產(chǎn)量計量系統(tǒng)和能耗物資系統(tǒng)等與信息平臺的結(jié)合。平臺系統(tǒng)與其他軟件的對接關(guān)系如圖2所示。

圖2 系統(tǒng)與其他軟件的對接關(guān)系

3.2 設(shè)計原則

本平臺系統(tǒng)設(shè)計采用定制開發(fā)的方式實現(xiàn),遵循先進性和便捷性、標準化和規(guī)范化、實用性和拓展性、安全性和開放性等原則,最大程度拓寬平臺系統(tǒng)功能,同時便于管理使用及維護操作。

4 智能管控數(shù)字化平臺系統(tǒng)功能設(shè)計

4.1 智能配礦

首先,根據(jù)礦山開采生產(chǎn)規(guī)劃、礦石品位變化情況及未來作業(yè)計劃,利用礦山建模軟件3D Mine進行塊體建模,獲取精準數(shù)據(jù);然后根據(jù)礦山的生產(chǎn)規(guī)劃和技術(shù)條件設(shè)立配礦模型,使用目標函數(shù)和約束條件進行數(shù)學(xué)建模,目標函數(shù)可綜合考慮各種條件的限制,根據(jù)礦山實際需求建立。

4.2 礦山基本信息智能管理

主要包括建礦、投產(chǎn)時間、生產(chǎn)能力、服務(wù)年限等礦山企業(yè)基本信息的智能管理,可實現(xiàn)按不同權(quán)限錄入、修改、刪除數(shù)據(jù)等功能。礦山企業(yè)基本信息智能管理界面如圖3所示。

圖3 礦山企業(yè)基本信息智能管理界面

4.3 探礦權(quán)基本信息智能管理

主要包括礦權(quán)名稱、位置、礦權(quán)人、權(quán)證號、權(quán)證保存單位、礦權(quán)范圍、礦權(quán)有效日期、獲取方式及時間等信息的智能管理,可實現(xiàn)對所需證書的辦證周期進行預(yù)警等功能。

4.4 生產(chǎn)計劃智能管理

主要包括礦山中長期計劃、年度計劃、季度計劃、月計劃的智能管理,可實現(xiàn)對數(shù)字化采礦系統(tǒng)提交的生產(chǎn)計劃進行審核、駁回、通過等功能,生產(chǎn)計劃智能管理界面如圖4所示。

圖4 生產(chǎn)計劃智能管理界面

4.5 生產(chǎn)數(shù)據(jù)智能管理

主要包括對班組、班次等日常業(yè)務(wù)范圍內(nèi)的管理及爆破、運輸?shù)茸鳂I(yè)工序中的臺賬數(shù)據(jù)管理;可對各種臺賬數(shù)據(jù)進行逐級審批,并將審批后的數(shù)據(jù)與生產(chǎn)計劃進行對比分析,計算計劃執(zhí)行率;可根據(jù)礦山實際需求,定制各類型的生產(chǎn)統(tǒng)計報表。系統(tǒng)定制的采切掘進進尺累計曲線如圖5所示。

圖5 系統(tǒng)定制的采切掘進進尺累計曲線(2017年9月21日~2017年10月20日)

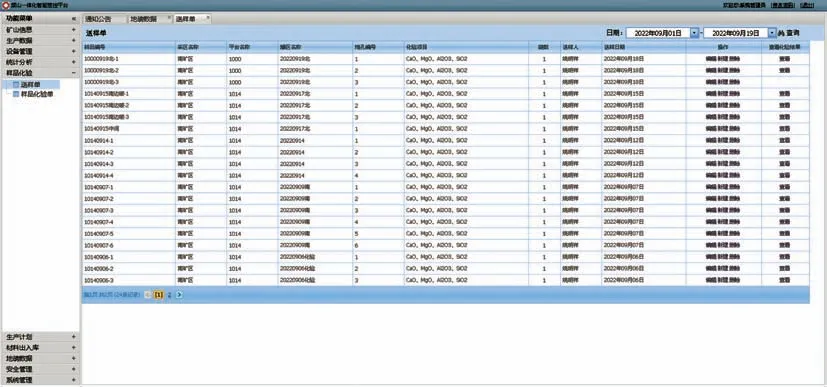

4.6 質(zhì)量化驗智能管理

采樣記錄二維碼,將送樣單通過移動APP直接上傳至數(shù)據(jù)中心,化驗室接到送樣單后,通過移動端APP在線確認。完成化驗后,化驗室按照工程項目名稱、時間、批次及化驗室編號等信息,將化驗結(jié)果直接上傳至數(shù)據(jù)中心,實現(xiàn)化驗單批次的自動對接,將化驗結(jié)果與巖粉數(shù)據(jù)庫結(jié)合,可直接為地質(zhì)工作人員使用。本功能支持化驗分析設(shè)備數(shù)據(jù)自動采集和人工錄入兩種方式,質(zhì)量化驗智能管理界面如圖6所示。

圖6 質(zhì)量化驗智能管理界面

4.7 設(shè)備智能管理

建立采礦生產(chǎn)設(shè)備數(shù)據(jù)庫,通過移動APP對設(shè)備的信息臺賬、運行狀態(tài)、檢修及耗材等信息進行實時采集和管理。具體功能包括:采礦生產(chǎn)設(shè)備(鉆機、鏟裝、運輸、破碎機、輔助)信息臺賬管理,設(shè)備保養(yǎng)、運行情況管理,設(shè)備點檢、維修管理,設(shè)備消耗、隱患管理等,設(shè)備智能管理界面如圖7所示。

圖7 設(shè)備智能管理界面

4.8 安全環(huán)保智能管理

將安全環(huán)保法規(guī)制度文件通過移動APP置于管理平臺中,同時實時記錄與安全環(huán)保相關(guān)聯(lián)的事件地點、時間、氣候、事項、可能發(fā)生安全事件的預(yù)警、有關(guān)人員的信息,既可隨時查看安全環(huán)保信息,也可用于安全事件的管控與隱患排查。按照安全環(huán)保相關(guān)法律法規(guī)、企業(yè)規(guī)章制度(安全手冊)、操作規(guī)程、規(guī)范標準等類別文件進行歸檔、分類管理,可實現(xiàn)安全環(huán)保文件資料的上傳、下載、查看等功能,實現(xiàn)安全環(huán)保檢查管理、安全環(huán)保隱患排查、安全環(huán)保會議管理、權(quán)證管理與預(yù)警等功能,安全環(huán)保智能管理界面如圖8所示。

圖8 安全環(huán)保智能管理界面

4.9 爆破智能設(shè)計

露天臺階爆破爆堆主要是由爆生氣體的膨脹做功所致,假爆后的爆堆形態(tài)(爆堆輪廓)是臺階內(nèi)部巖石爆破位移的一種表現(xiàn)形式。基于位置的動力學(xué)(PBD)物理引擎,模擬塊體的拋擲運動、碰撞檢測和塌落堆積,計算礦巖體爆破的最終位移,找到不同時間露天臺階礦巖移動規(guī)律及最后爆堆形態(tài)。針對地質(zhì)地形情況,爆破智能設(shè)計系統(tǒng)通過輸入相關(guān)參數(shù),即可進行自動布孔、炮孔定位、裝藥設(shè)計、連線延遲設(shè)置,可預(yù)先分析爆破效果,導(dǎo)出爆破設(shè)計書與穿孔指導(dǎo)書,交付現(xiàn)場施工使用。爆破智能設(shè)計界面如圖9所示。

圖9 爆破智能設(shè)計界面

4.10 系統(tǒng)運行智能管理

主要包括部門管理、用戶管理、角色管理、權(quán)限管理、數(shù)據(jù)字典管理、日志管理等功能。其中,部門管理主要包括對企業(yè)的現(xiàn)有部門進行增加、刪除等功能。用戶管理主要針對使用者的注冊情況,對用戶進行增加、刪除、修改、查詢等,并且可對管理者進行管理授權(quán)。角色管理是根據(jù)業(yè)務(wù)流程及部門劃分,用戶根據(jù)自身需求,定義和劃分角色,將權(quán)限集中授予用戶。權(quán)限管理是整個系統(tǒng)安全性的保障,根據(jù)權(quán)限授予方式不同,用戶與角色互相制衡,規(guī)范運作。數(shù)據(jù)字典管理是將系統(tǒng)中的各類參數(shù),按照一定規(guī)范分類管理,實現(xiàn)對系統(tǒng)常用的系統(tǒng)級數(shù)據(jù)字典、業(yè)務(wù)級數(shù)據(jù)字典的管理,支持對數(shù)據(jù)字典的查詢、增加、刪除、修改等操作。日志管理主要用于實現(xiàn)用戶登錄日志、操作日志管理等功能。

4.11 移動APP智能操作系統(tǒng)

智能APP端應(yīng)用支持安卓版,可實現(xiàn)如下功能:(1)移動辦公待辦事務(wù)、通知公告、報警警示等短信息推送,生產(chǎn)業(yè)務(wù)請求、批復(fù)、查詢;(2)實時監(jiān)控地測管理品位檢測結(jié)果及異常品位數(shù)據(jù)信息;現(xiàn)場通過RTK測量炮孔坐標后,通過APP將炮孔坐標信息提交至服務(wù)器,并在手機APP中進行炮孔分組,實現(xiàn)爆破分組、取樣、化驗數(shù)據(jù)互通,便于炮孔分組樣品與化驗結(jié)果的管理,取代紙質(zhì)填報;(3)生產(chǎn)管理,生產(chǎn)人員個人工作量查詢、生產(chǎn)周(日)計劃、班計劃(工作任務(wù))查詢;生產(chǎn)臺賬(穿孔、爆破、運輸、破碎等環(huán)節(jié))數(shù)據(jù)填報和生產(chǎn)統(tǒng)計查詢;(4)設(shè)備管理,設(shè)備維修記錄、保養(yǎng)記錄查詢;現(xiàn)場設(shè)備當前狀態(tài)查詢;設(shè)備點檢,點檢人員掃描二維碼,通過手機APP查看項目明細,添加備注說明和上傳附件。移動APP智能操作系統(tǒng)界面如圖10所示。

圖10 移動APP智能操作系統(tǒng)界面

5 智能管控平臺在頻山石灰石礦山的工程應(yīng)用

5.1 陜西頻山水泥公司石灰石礦開采現(xiàn)狀

頻山石灰石礦位于陜西省富平縣正北方向頻山一帶,礦區(qū)內(nèi)主山脈呈近東西向,南北方向的山梁呈“雞爪”狀展布,地形切割強烈,山高坡陡。最高處為北段山頂處,海拔1 325m;最低處在中部何家溝,海拔850m,相對高差475m。礦山的生產(chǎn)設(shè)計規(guī)模為550.0×104t/年,其中,北礦段設(shè)計規(guī)模為250.0×104t/年,南礦段設(shè)計規(guī)模為300.0×104t/年。礦山開采按照自上而下的順序,逐臺階依次回采,共有16個臺階。工作面臺階高度14m,臺階坡面角65°。地表模型三維空間圖如圖11所示。

圖11 地表模型三維空間圖

5.2 頻山智能管控平臺系統(tǒng)運行情況

頻山石灰石礦山智能管控平臺以生產(chǎn)計劃為指導(dǎo),跟蹤礦山生產(chǎn)過程數(shù)據(jù),通過數(shù)據(jù)分析優(yōu)化生產(chǎn)過程,實現(xiàn)了各項生產(chǎn)指標的數(shù)字化考核。本平臺以采礦過程管理為主線,貫穿露天開采的各個作業(yè)環(huán)節(jié),打通了各個業(yè)務(wù)環(huán)節(jié)的數(shù)據(jù)流和信息流,實現(xiàn)了全員全流程協(xié)同與智能化操作及全流程生產(chǎn)作業(yè)任務(wù)的跟蹤與管理,有效促進了礦山企業(yè)管理體制、管理模式的現(xiàn)代化。

自頻山石灰石礦山智能管控平臺上線以來,整體運行平穩(wěn)。地磅系統(tǒng)與業(yè)務(wù)系統(tǒng)交互良好,礦山信息、生產(chǎn)數(shù)據(jù)、設(shè)備管理、統(tǒng)計分析、樣品化驗、生產(chǎn)計劃、材料出入庫、地磅數(shù)據(jù)、安全管理、移動APP和系統(tǒng)管理等模塊均運行穩(wěn)定,系統(tǒng)界面交互良好,操作簡便。

本平臺以數(shù)據(jù)庫為基礎(chǔ),建立起了統(tǒng)一、集成、實時共享的數(shù)據(jù)中心,實現(xiàn)了礦山資源與生產(chǎn)數(shù)據(jù)的精確匯總與綜合分析,解決了數(shù)據(jù)不全、數(shù)據(jù)源繁雜、標準不統(tǒng)一等問題。同時,對礦山生產(chǎn)、設(shè)備、安全環(huán)保、質(zhì)量化驗、生產(chǎn)日報、產(chǎn)量計量等方面進行實時管控和數(shù)據(jù)集成,實現(xiàn)了生產(chǎn)數(shù)據(jù)的實時更新,生產(chǎn)過程和生產(chǎn)狀態(tài)的動態(tài)顯示、查詢、瀏覽和統(tǒng)計分析,各項運行指標情況如圖12所示。

圖12 各項運行指標情況

5.3 頻山智能管控平臺系統(tǒng)的優(yōu)化改進

頻山石灰石礦山智能管控平臺系統(tǒng)自2021年7月上線以來,我公司根據(jù)現(xiàn)場生產(chǎn)需求進行了多處局部調(diào)整和改進,增加了以下功能:(1)修改了工序單耗分析中工程量的取值,直接關(guān)聯(lián)地磅數(shù)據(jù);(2)開啟了全年月計劃編輯;(3)優(yōu)化了地磅數(shù)據(jù)導(dǎo)入功能,解決了局域網(wǎng)斷網(wǎng)后,地磅數(shù)據(jù)無法導(dǎo)入的問題;(4)手機APP解決了穿孔人員無法查看炮孔設(shè)計數(shù)據(jù)及破碎設(shè)備不分主次的問題;(5)通過手機APP將安全隱患臺賬及設(shè)備點檢記錄修改為按日期顯示;(6)添加了非礦石(細分為高鎂廢石、廢石粉末、粘土)分類功能;添加了爆破設(shè)計“單孔裝藥量”信息,統(tǒng)計分析功能控制權(quán)限,歷史生產(chǎn)數(shù)據(jù)查找功能;添加了排查安全隱患功能,統(tǒng)計爆堆剩余礦量功能,設(shè)備數(shù)據(jù)權(quán)限控制功能(各工序工作人員只能查看自己的設(shè)備信息,管理崗能查看全部設(shè)備信息),材料出庫批量導(dǎo)入程序;(7)在設(shè)備運行情況中,添加了“取前一天數(shù)據(jù)”功能;(8)在手機APP中,添加了地磅數(shù)據(jù)統(tǒng)計功能等。

6 結(jié)語

頻山石灰石礦一體化智能管控平臺實現(xiàn)了礦山生產(chǎn)各業(yè)務(wù)環(huán)節(jié)的數(shù)據(jù)互聯(lián)互通與共享,提供了一套全方位、一體化的系統(tǒng)協(xié)同礦山生產(chǎn)安全保障體系,提高了礦山生產(chǎn)的數(shù)字化、智能化管理水平。