某航天電子設(shè)備熱分析及改進(jìn)

彭揚(yáng)林,馬愛軍,劉洪英,焦飛飛,王棟

(中國航天員科研訓(xùn)練中心,北京 100094)

航天電子設(shè)備發(fā)射過程需要經(jīng)歷嚴(yán)苛的環(huán)境,包括力學(xué)環(huán)境、熱學(xué)環(huán)境等,這是電子設(shè)備設(shè)計的一項重要指標(biāo)[1-3]。這一嚴(yán)苛的環(huán)境條件,致使航天電子設(shè)備的研制標(biāo)準(zhǔn)和普通的電子設(shè)備的研制存在一定的差異。由于受到發(fā)射成本、發(fā)射次數(shù)、積累數(shù)據(jù)等方面的影響,在軌的實(shí)測數(shù)據(jù)就顯得極為寶貴。為了保證在這嚴(yán)苛的環(huán)境中設(shè)備不失效,大量而充分的地面試驗(yàn)驗(yàn)證是必需的[4-6]。發(fā)射過程更關(guān)注的是力學(xué)環(huán)境的影響;在軌運(yùn)行過程中,熱失效是電子元器件出現(xiàn)故障的主要因素之一[7-8]。

在軌狀態(tài)的微重力環(huán)境,使得自然對流消失,產(chǎn)品散熱主要通過強(qiáng)迫對流、輻射和傳導(dǎo)來完成[4-6,9]。產(chǎn)品研制階段,由于環(huán)境的溫度、濕度、氣流速度、氣流方向等條件難以準(zhǔn)確模擬在軌情況,導(dǎo)致了在軌環(huán)境和地面環(huán)境的熱邊界條件差異[4-5,9]。同時,試驗(yàn)時測量數(shù)據(jù)有限,設(shè)備內(nèi)部溫度難以測量,導(dǎo)致試驗(yàn)驗(yàn)證手段有時存在較多限制。

為了減少試驗(yàn)次數(shù)、試驗(yàn)成本,提高效率,以及評估天地環(huán)境差異導(dǎo)致的熱環(huán)境差異,采取數(shù)值仿真與試驗(yàn)相結(jié)合的方法,更有利于保證電子設(shè)備設(shè)計的可靠性,提前消除潛在風(fēng)險[10-13]。基于地面的試驗(yàn)驗(yàn)證,可以校準(zhǔn)數(shù)值仿真模型,再對在軌的實(shí)際工況進(jìn)行數(shù)值仿真,提出有效的改進(jìn)建議,能夠更好地控制風(fēng)險并縮短產(chǎn)品的研制周期。

1 設(shè)備介紹及數(shù)值仿真需求

該電子設(shè)備近似為一個密閉的機(jī)箱,內(nèi)部包括4個功率組件和一個運(yùn)放組件。加電工作時,設(shè)備的熱耗為30~150 W(不同工況下熱耗不同),其熱設(shè)計的目標(biāo)是將元器件的熱耗有效地傳遞到設(shè)備底板和設(shè)備外殼,保證元器件的溫度在允許的設(shè)計范圍內(nèi)。為了良好散熱,設(shè)備安裝在內(nèi)回路冷板安裝面上,冷板組件內(nèi)部通9 °C 的乙二醇工質(zhì)。在軌運(yùn)行條件下,設(shè)備內(nèi)部溫度低于12°C 時即存在較大的冷凝結(jié)露風(fēng)險,可能導(dǎo)致電子元器件的損壞,影響設(shè)備的可靠運(yùn)行。

一方面,冷板的冷卻能力強(qiáng)時,在設(shè)備不工作或者低熱耗工作時,設(shè)備的整體溫度偏低,當(dāng)溫度低于水蒸氣凝結(jié)的溫度時,在產(chǎn)品內(nèi)部形成結(jié)露,影響產(chǎn)品的可靠性和安全性。另一方面,冷板的冷卻能力弱時,設(shè)備內(nèi)部部分電子元器件的溫度過高,因熱失效而導(dǎo)致的故障概率也會更高[7-9]。所以,各種不同工況條件下,如何保證設(shè)備在軌工作時,其溫度在合理的范圍內(nèi),需要進(jìn)行全面的分析和驗(yàn)證。

由于設(shè)備內(nèi)部的溫度難以通過試驗(yàn)測量,測量過程也難以保證測量點(diǎn)覆蓋溫度的最大和最小值區(qū)域。再加上天地環(huán)境的差異性,試驗(yàn)過程也未必可以排除所有的潛在風(fēng)險,所以數(shù)值仿真的方式可以更好地解決該問題。通過地面試驗(yàn)驗(yàn)證,校準(zhǔn)數(shù)值仿真模型,再基于在軌的實(shí)際物理環(huán)境,對設(shè)備在軌工作的溫度平衡過程進(jìn)行數(shù)值仿真,驗(yàn)證熱設(shè)計的合理性,并預(yù)測有可能發(fā)生冷凝結(jié)露的位置,能夠有效控制結(jié)露風(fēng)險。

2 數(shù)值仿真

該設(shè)備在軌工作期間,與內(nèi)回路冷板和艙內(nèi)空氣存在熱量交換,最終達(dá)到溫度平衡。熱量傳遞的過程主要包括傳導(dǎo)、對流、輻射。該設(shè)備上的溫度差相對較小,輻射的影響小,可以忽略。整個設(shè)備內(nèi)部近似為一個封閉的環(huán)境,內(nèi)部有熱源(發(fā)熱元器件)。所以整個設(shè)備的傳熱過程包括以下幾個部分:零部件之間熱傳導(dǎo)、冷板中液體對流換熱、機(jī)箱內(nèi)部空氣自然對流換熱(在軌狀態(tài)不存在自然對流換熱,機(jī)箱內(nèi)部空氣僅作為熱傳導(dǎo)的介質(zhì))、設(shè)備外部的對流換熱。根據(jù)整個設(shè)備的熱分析過程,整個計算域包含固體域(設(shè)備的各組成零部件)和流體域(設(shè)備內(nèi)部氣體域、冷板內(nèi)部的液體域)。

模型簡化包括以下幾個部分:

1)螺釘、螺母等小尺寸的連接部件刪除。

2)較小尺度的圓角、倒角、小孔、短邊、小尺寸面等小型特征去除。

3)PCB 是一種復(fù)雜的多層結(jié)構(gòu),傳熱特性各向異性,每層材料結(jié)構(gòu)差異、走線的差異、覆銅的區(qū)域等導(dǎo)致其模型比較復(fù)雜[14-16],該文將其簡化為各向同性的實(shí)體。

4)發(fā)熱元器件簡化為外形近似的各向同性簡單實(shí)體。

5)發(fā)熱量較小的元器件直接刪除,其他元器件的熱耗,根據(jù)各元器件的功率和總的熱耗按比例進(jìn)行折算。

設(shè)備整體簡化后的模型如圖1 所示。

圖1 電子設(shè)備的簡化幾何模型

模型簡化后,通過對機(jī)箱內(nèi)部進(jìn)行填充可得到空氣計算域,對冷板內(nèi)部進(jìn)行填充可得到流體計算域。網(wǎng)格劃分時,對不同計算域的交界面進(jìn)行網(wǎng)格細(xì)化,各計算域內(nèi)部采用粗網(wǎng)格尺寸來得到合理的計算規(guī)模。

在材料物理參數(shù)確定的條件下,整個設(shè)備的傳熱過程分析,還存在機(jī)箱外部的對流換熱系數(shù)不確定的情況。對流換熱系數(shù)與固體表面溫度、固體熱傳導(dǎo)系數(shù)、流體溫度、流體速度等狀態(tài)相關(guān),對于其數(shù)值的確定,有較多的研究[5,9,13,17]。文中通過試驗(yàn)和數(shù)值計算的結(jié)果對比來標(biāo)定對流換熱系數(shù)。對該問題進(jìn)行相應(yīng)的簡化,將設(shè)備外部各區(qū)域的對流換熱分為三個部分:設(shè)備頂面對流換熱系數(shù)h1、設(shè)備側(cè)面對流換熱系數(shù)h2、冷板底面對流換熱系數(shù)h3。實(shí)際試驗(yàn)過程或在軌使用過程中,設(shè)備頂面和設(shè)備側(cè)面是直接和空氣接觸,冷板底面安裝在一個鋁蜂窩芯加碳纖維鋪層的復(fù)合材料板上,由于該復(fù)合材料板的熱特性各向異性明顯,且和具體的鋪層結(jié)構(gòu)密切相關(guān),傳熱過程較為復(fù)雜,為了簡化計算,文中也將該面上的熱傳遞過程的邊界等效為對流換熱邊界。

3 地面試驗(yàn)及數(shù)值仿真對比

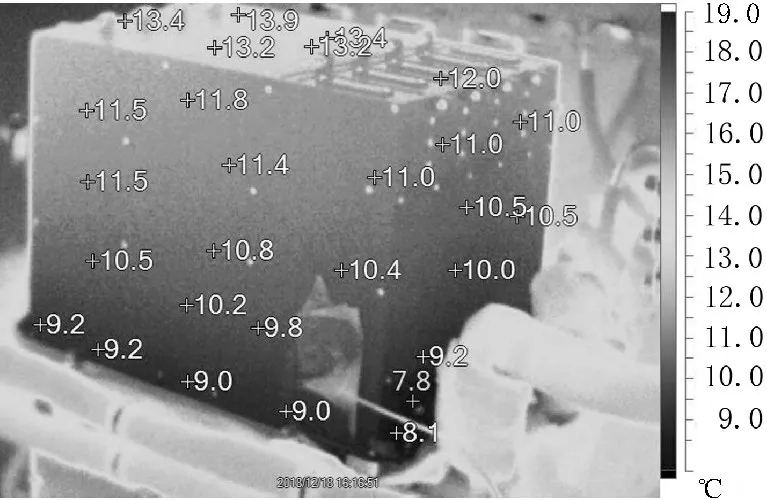

地面試驗(yàn)的環(huán)境溫度為16.7~17.5 °C,內(nèi)回路冷板中乙二醇的流量為315 L/H;數(shù)值仿真過程的環(huán)境溫度為17.1°C,內(nèi)回路冷板中乙二醇的流量為315 L/H。試驗(yàn)過程中,設(shè)備表面的溫度分布如圖2-4 所示。

圖2 設(shè)備關(guān)機(jī)狀態(tài)試驗(yàn)溫度分布

圖3 設(shè)備1檔狀態(tài)試驗(yàn)溫度分布

圖4 設(shè)備4檔狀態(tài)試驗(yàn)溫度分布

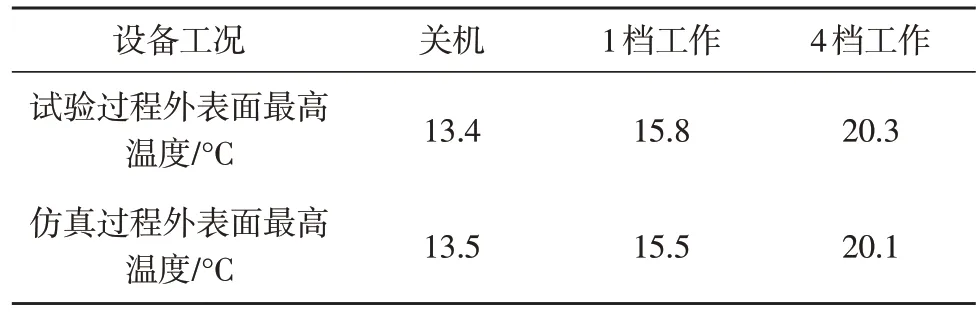

當(dāng)內(nèi)部熱源、材料參數(shù)確定的情況下,整個設(shè)備的穩(wěn)態(tài)溫度分布就由外表面的對流換熱情況來確定。根據(jù)設(shè)備關(guān)機(jī)、1 檔、4 檔三種工況下,數(shù)值仿真得到的外表面最高溫度與實(shí)際的試驗(yàn)溫度差值最小為標(biāo)定目標(biāo)。得到最終標(biāo)定的邊界條件為:上表面對流換熱系數(shù)h1=10 W/(m2K),四個側(cè)面對流換熱系數(shù)h2=8 W/(m2K),冷卻板底面對流換熱系數(shù)h3=20 W/(m2K)。設(shè)備外表面試驗(yàn)和數(shù)值仿真的最高溫度值如表1 所示。

表1 地面試驗(yàn)及數(shù)值仿真數(shù)據(jù)對比

4 在軌工況數(shù)值仿真

在軌工況的計算不考慮重力,設(shè)備內(nèi)部的氣體域?qū)傩栽O(shè)置為固體,氣體域只存在熱傳導(dǎo),不存在對流換熱的情況。在軌狀態(tài)設(shè)備外部的對流換熱是基于前文標(biāo)定的對流換熱系數(shù)。

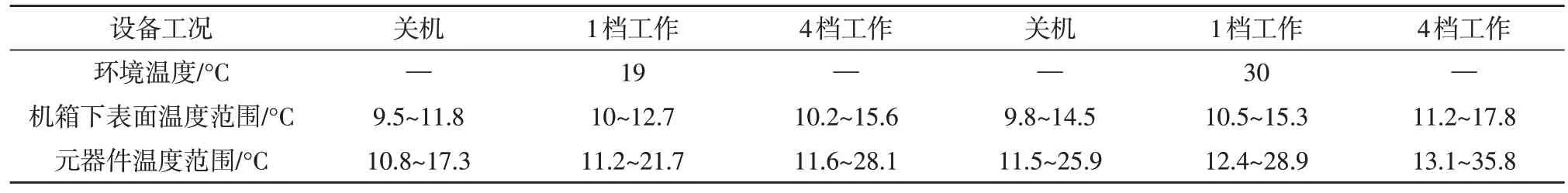

在軌環(huán)境下,低于12°C 即存在結(jié)露風(fēng)險。艙內(nèi)正常工作溫度范圍為19~30 °C,在兩個極限溫度條件下,對該電子設(shè)備進(jìn)行傳熱分析。一方面,設(shè)備內(nèi)部溫度不能低于12 °C,否則存在冷凝結(jié)露風(fēng)險;另一方面,溫度過高,電子元器件損壞的風(fēng)險也會提高。數(shù)值仿真結(jié)果顯示,機(jī)箱內(nèi)部的最低溫出現(xiàn)在機(jī)箱內(nèi)壁下表面,最高溫出現(xiàn)在發(fā)熱電子元器件表面上。冷板內(nèi)部流量為80 L/H,環(huán)境溫度為19 °C 和30 °C 條件下,數(shù)值仿真計算得到的機(jī)箱內(nèi)壁下表面溫度范圍、發(fā)熱電子元器件表面溫度范圍如表2 所示。環(huán)境溫度為30°C、設(shè)備4 檔工作條件下,機(jī)箱內(nèi)壁下表面溫度分布如圖5 所示。

表2 在軌狀態(tài)數(shù)值仿真結(jié)果

在軌狀態(tài)的上述六種工況條件下,機(jī)箱內(nèi)壁下表面的溫度都有低于12 °C 的區(qū)域(關(guān)機(jī)狀態(tài)不受12 °C 條件的限制),部分發(fā)熱電子元器件表面的溫度也低于12 °C,正常工作條件下均存在較大的冷凝結(jié)露風(fēng)險,需對設(shè)備進(jìn)行改進(jìn)。

5 改進(jìn)分析

從圖5 可以發(fā)現(xiàn),機(jī)箱內(nèi)壁下表面的溫度分布趨勢和冷板內(nèi)流體的流動特點(diǎn)相似,靠近入口處溫度最低,靠近出口處溫度偏高。機(jī)箱內(nèi)壁下表面溫度的最大影響因素是冷板的冷卻效果。所以提高冷卻液溫度可以有效解決冷凝風(fēng)險,由于整套系統(tǒng)的工況限制,無法采用該方法進(jìn)行解決。所以可以從降低冷卻效果的角度,實(shí)現(xiàn)在軌工況下提高設(shè)備內(nèi)部的溫度,達(dá)成改進(jìn)目標(biāo)。簡便有效的方式是在機(jī)箱和冷板之間增加隔熱墊,常用的隔熱墊為環(huán)氧酚醛層壓玻璃布板,其熱導(dǎo)率為0.3 W/(mK)。

圖5 機(jī)箱下表面溫度分布

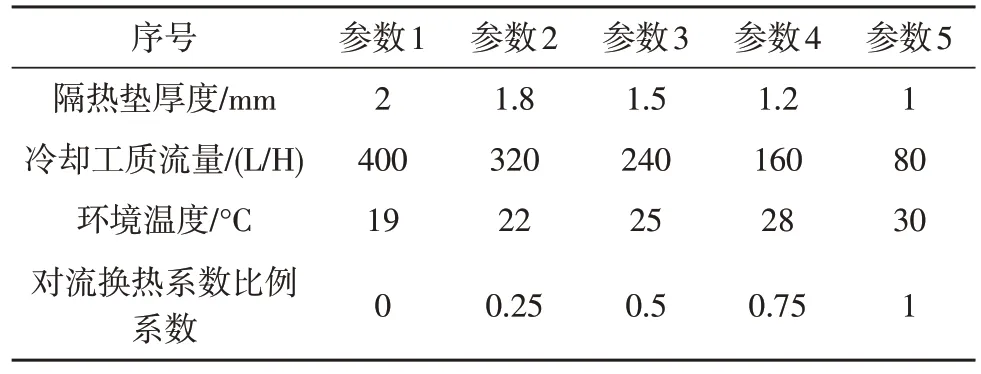

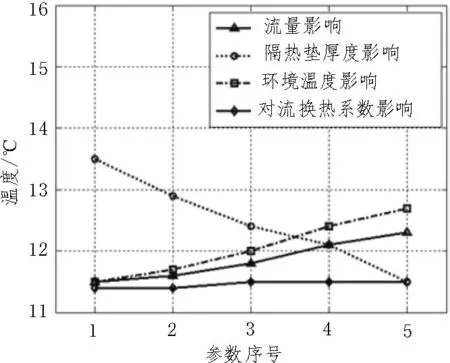

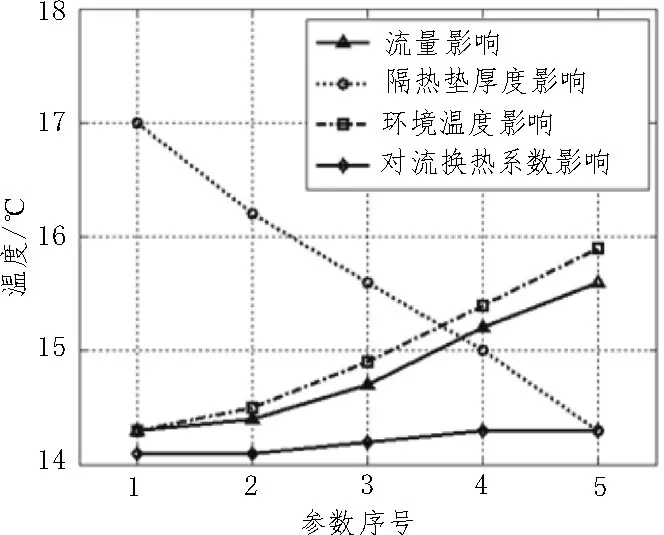

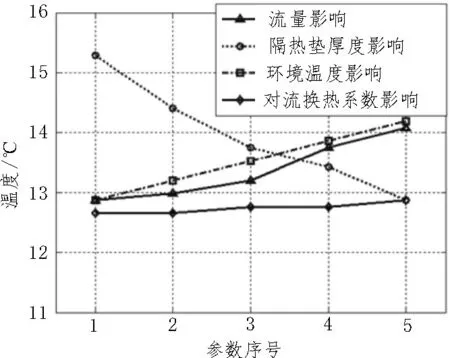

文中通過隔熱墊厚度、冷卻工質(zhì)流量、環(huán)境溫度以及機(jī)箱外部對流換熱系數(shù)四個因素,對設(shè)備溫度分布的影響規(guī)律進(jìn)行單因素對比分析,得到的數(shù)據(jù)曲線如圖6-9 所示。分析的常用工況:隔熱墊厚度為1 mm、艙內(nèi)環(huán)境溫度為19 °C、設(shè)備1 檔工作、內(nèi)回路冷板流量為400 L/H。分析某個因素時,其參數(shù)序號對應(yīng)的參數(shù)值如表3 所示,其他參數(shù)則為常用工況。溫度的分布使用機(jī)箱內(nèi)壁下表面的下限溫度、上限溫度,電子元器件表面的下限溫度、上限溫度進(jìn)行表示。不同參數(shù)對機(jī)箱內(nèi)壁下表面下限溫度的影響規(guī)律如圖6 所示,不同參數(shù)對機(jī)箱內(nèi)壁下表面上限溫度的影響規(guī)律如圖7 所示,不同參數(shù)對電子元器件表面下限溫度的影響規(guī)律如圖8 所示,不同參數(shù)對電子元器件表面上限溫度的影響規(guī)律如圖9所示。

表3 參數(shù)對應(yīng)關(guān)系列表

圖6 機(jī)箱下表面的下限溫度變化規(guī)律

圖7 機(jī)箱下表面的上限溫度變化規(guī)律

圖8 元器件表面的下限溫度變化規(guī)律

圖9 元器件表面的上限溫度變化規(guī)律

對流換熱系數(shù)比例系數(shù),是指數(shù)值計算時根據(jù)第3 節(jié)計算得到的對流換熱系數(shù)乘以當(dāng)前的比例系數(shù)作為新的數(shù)值計算的邊界對流換熱條件。

從圖6-9 可知,隔熱墊越厚,設(shè)備的整體溫度越高;冷卻工質(zhì)流量越大,設(shè)備的整體溫度越低;環(huán)境溫度越高,設(shè)備的整體溫度越高;機(jī)箱外部對流換熱系數(shù)對機(jī)箱內(nèi)壁下表面和電子元器件上溫度分布影響較小。所以,雖然地面試驗(yàn)和在軌工況下的對流換熱條件存在一定的差異,但是使用地面試驗(yàn)的標(biāo)定數(shù)值,用于評估該設(shè)備在軌工作時的冷凝結(jié)露風(fēng)險誤差較小。

機(jī)箱內(nèi)壁下表面距離冷板較近,受到冷板的溫度調(diào)節(jié)作用較大,所以從圖6 和7 可以發(fā)現(xiàn),增加的隔熱墊厚度對其溫度調(diào)節(jié)作用最明顯。如圖6 和圖8 所示,機(jī)箱內(nèi)壁下表面和電子元器件表面的溫度下限,受到隔熱墊厚度的影響最顯著,而冷凝結(jié)露主要受到下限溫度的影響,所以增加隔熱墊避免冷凝結(jié)露的改進(jìn)方式是合理的。結(jié)合圖6 和圖8 可知,隔熱墊大于1.2 mm 即可保證正常工作時所用工況均能滿足機(jī)箱內(nèi)部溫度大于12°C 的要求(機(jī)箱內(nèi)壁下表面是運(yùn)行過程中機(jī)箱內(nèi)部溫度最低的位置)。

內(nèi)回路冷板流量對設(shè)備溫度的影響規(guī)律,可以用于在軌工作時,針對不同使用工況和冷板冷卻液流量的匹配,使設(shè)備運(yùn)行在更合理的溫度范圍內(nèi)。

為了評估設(shè)備正常工況的上限溫度,在艙內(nèi)環(huán)境溫度為30°C、設(shè)備4 檔工作、內(nèi)回路冷板流量為80L/H 的條件下,對隔熱墊厚度的影響規(guī)律進(jìn)行分析。不同隔熱墊厚度條件下,不同區(qū)域的上限、下限溫度變化規(guī)律如圖10 所示。

圖10 不同厚度隔熱墊對溫度的影響規(guī)律

從隔熱墊對機(jī)箱內(nèi)壁下表面和電子元器件表面的溫度影響規(guī)律來看,隨著隔熱墊厚度的增加,電子元器件表面的上限溫度持續(xù)提高,最高可達(dá)47.4°C。由于PCB 板和電子元器件的簡化及其材料等效參數(shù)的給定,都可能會帶來一定的誤差,從而造成PCB 板和電子元器件附近局部區(qū)域溫度分布的誤差。由于最低溫度都是基于機(jī)箱內(nèi)壁下表面進(jìn)行評估的,所以這一簡化并不影響最低溫度的計算,也就是不影響冷凝結(jié)露風(fēng)險的評估。

基于降低最高溫度,以及考慮計算誤差的存在,隔熱墊厚度要盡量小,更有利于設(shè)備的長期運(yùn)行可靠性。所以改進(jìn)時選用1~1.2 mm 厚度的隔熱墊較合適,這樣可以避免由于隔熱墊太厚而導(dǎo)致的電子元器件表面溫度過高,個別工況下溫度低于12°C 的情況也可以通過調(diào)節(jié)冷板流量的方式對設(shè)備進(jìn)行溫度控制。

6 結(jié)論

通過對設(shè)備的穩(wěn)態(tài)溫度分布進(jìn)行數(shù)值仿真計算,可以發(fā)現(xiàn)當(dāng)前設(shè)計狀態(tài)下的設(shè)備在軌運(yùn)行期間,存在較大的冷凝結(jié)露風(fēng)險,通過對改進(jìn)方案的詳細(xì)計算分析,提出合理的改進(jìn)建議,并得到以下結(jié)論:

1)通過和地面試驗(yàn)的對標(biāo),確定了對流換熱的邊界條件為在軌條件下的計算,驗(yàn)證了數(shù)值計算模型的合理性。

2)通過對隔熱墊厚度、冷卻工質(zhì)流量、環(huán)境溫度、對流換熱系數(shù)的分析,發(fā)現(xiàn)隔熱墊厚度對設(shè)備的最低溫度影響明顯,即影響冷凝結(jié)露的風(fēng)險;環(huán)境溫度對設(shè)備的最高溫度影響明顯,容易導(dǎo)致元器件的熱失效。

3)數(shù)值計算有效地發(fā)現(xiàn)設(shè)備設(shè)計過程中的潛在風(fēng)險,并通過大量的分析對比,提出合理的改進(jìn)建議:在機(jī)箱和冷板之間增加1~1.2 mm 厚度的環(huán)氧酚醛層壓玻璃布板隔熱墊,用以保證不出現(xiàn)冷凝結(jié)露風(fēng)險的同時,避免了電子元器件表面溫度過高。

4)地面試驗(yàn)和在軌運(yùn)行時,雖然對流換熱的邊界條件存在一定差異,通過對流換熱系數(shù)的分析發(fā)現(xiàn),該系數(shù)的誤差對設(shè)備內(nèi)部的最低溫度影響較小,所以對于評估是否存在冷凝結(jié)露風(fēng)險的影響較小。

5)PCB 板和電子元器件的簡化,可能造成PCB板和電子元器件附近局部區(qū)域溫度值的差異,也就是計算得到的元器件表面的最高溫度存在一定的誤差,但是并不影響冷凝結(jié)露風(fēng)險的評估。