全電力全自動修井機的研制與應用

鐘雨(大慶油田設計院有限公司)

修井機是修井和井下作業施工中最基本、最主要的動力來源,按其運行結構分為履帶式和輪胎式兩種形式,也是油田開發生產中不可缺少的重要生產設備,同時也是油田重點用能設備。傳統的修井機大多采用柴油發動機作為動力裝置,每年需要消耗可觀的燃料且生產作業過程產生的噪音、排放廢氣,給油田清潔化生產帶來一定的影響。以國內某特大型油田企業為例,目前在用各類修井機400余臺,年消耗燃料(柴油)1.2萬余噸。近幾年來,隨著能耗剛性增長和能源雙控的壓力,針對優化能源管理節能技術優選、生產系統優化調控等技術難題,大力降低油氣開發成本和油氣生產能耗,降低油田修井作業成本,提升油田開發質量,實現增產增效和節能減排,已成為各油田一項重要的研究課題[1-2]。

1 傳統修井機存在的問題

傳統修井機主要有履帶式和輪胎式兩種,無論是履帶式修井機,還是輪胎式修井機,均采用采用柴油發動機作為動力裝置,主要存在以個方面的問題:

1)能耗高。傳統修井機是油田生產主要能耗設備之一,每臺修井機每年需要消耗柴油30 t(約110噸標煤),不符合油田節能減排的需要[3]。

2)作業過程排放廢,且產生噪音大[4]。修井機采用柴油發動機,作業過程存在廢氣排放現象,同時作業廠界產生噪音大,有關環境監測數據表明,傳統修井機作業現象廠界噪音測試數據多數在60~70 d B。

3)作業過程易造成環境污染。為預防廢液及油泥砂落地的防污染措施越來越不能滿足施工現場環境保護需求,沿用油管擺放區、抽油桿擺放區鋪設防滲膜,四周搭建玻璃鋼圍堰,防止廢液和油泥砂落地、外溢的的模式。隨著環保形式的日益嚴峻,結合目前修井作業的實際情況,存在多項弊端:一是防滲膜強度不夠,施工過程中出現破損,不可避免造成廢液落地污染,增加治理難度;二是使用后的廢棄含油塑料布為危險廢物,缺乏專業的處置隊伍,處置難度較大,且處置成本較高;三是鋪設防滲膜、搭建環保圍堰耗時多,工作量大,影響作業時效。

4)自動化程度低,員工作業勞動強度大。修井機自動化作業程度低,作業過程主要依靠人工作業操作,存在員工作業勞動強度大、工作效率低等問題。

5)能量浪費。修井機下油管和抽油桿過程是一個作功過程,所產生的能量沒有得到有效利用,存在能量浪費問題。

6)修井作業成本高。采用傳統修井機存在作業成本高、修井速度慢,嚴重影響油氣開發經濟效益的提升[5]。

2 組成及工作原理

2.1 全電力全自動修井機的組成

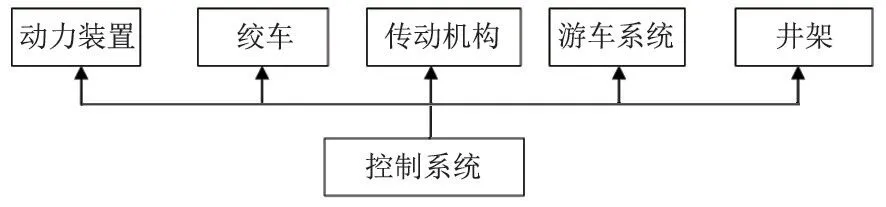

全電力全自動修井機是一種機械液力傳動的新型修井機,修井機的動力裝置、絞車、井架、游車系統及傳動機構全部裝載于自走式底盤上,對于提高修井作業搬遷效率具有很大的優勢[6]。車載修井機系具有作業負荷大、性能可靠、越野能力強、移運方便,作業和搬遷費用低等特點,并適合在高寒、沙漠、高原等特殊地區使用要求。修井機的動力來源于車載儲能裝置,車輛移動采用電力驅動,作業過程采用電力拖動裝置。修井機動力裝置集直流母線變頻控制技術、能量回饋利用技術、儲能技術于一體。全電力全自動修井機系統結構見圖1。

圖1 全電力全自動修井機系統結構Fig.1 System structure of fully electric and automatic workover rig

2.2 工作原理

2.2.1 直流母線技術

直流母線技術采用單獨的整流濾波裝置為電動機調速裝置提供具有一定電壓和功率的直流電源母線[7]。電動機調速用逆變器直接掛于直流母線上,當電動機工作在電動狀態時(起油管作業時),逆變器從母線上汲取電能;當電動機工作在倒發電狀態時(下油管作業時),能量即時饋入母線為儲能裝置補充電能,以達到節省電能、提高設備運行可靠性等目的。

2.2.2 儲能裝置技術

儲能裝置技術采用電化學能儲能技術,一根充電線從井場控制柜連接到電儲能裝置,打開裝置開關,就能夠源源不斷地提供動力。大功率電儲能裝置改變了能源消費結構,推動網電替代柴油發電,實現了設備“以電代油”,一方面降低了噪聲,另一方面實現了綠色環保[8-9]。

2.2.3 能量回饋利用技術

該技術采用“雙變頻”原理,是通過變頻器內置的直流電壓觀測和電流運算電路時事檢測變頻器直流環節電壓,電動機進入發電狀態時將會導致變頻器直流環節電壓升高,當直流環節電壓升高至一定值時,由交流電壓觀測和同步發生電路控制IGBT(逆變模塊)將這部分電能變換成和電網電源同步同相位的系統正弦波[10]。通過把電動機在機械勢能的作用下進入發電狀態時返回變頻器直流環節的電能通過濾波電抗器和噪聲濾波器輸送到變頻器的電源側,供本地設備利用,從一定程度上減少了設備從電網吸收的電量,從而達到進一步提高節能效果的目的。

3 全電力全自動修井機的特點

基本參數和總體設計符合GB/T 23505《石油天然氣工業鉆機和修井機》。基于SAFI軟件對井架、底座等關鍵部件進行強度分析。高度模塊化,實現快速移運。采用機械傳動,操作靈活,維護保養簡單。油田專用得越野底盤,通過性強,適應油田復雜路況,使用壽命長。車載系統完全符合新能源車輛設計技術規范要求。全電力的動力系統,使作業過程不產生廢氣廢水,符合清潔化生產技術要求。采用全自動生產作業技術,作業過程自動控制化程度高,大大減輕作業人員的勞動強度。它與傳統修井機相比,能耗是同規格傳統修井機的30%。由于作業生產過程采用全電力和變頻技術,作業過程平穩運行,產生的噪音是傳統修井機的70%。

4 現場應用情況及效果

4.1 現場應用

全電力全自動修井機研制完成后,于2021年10月在某采油廠投入現場油井作業應用。為了防止油井修井作業過程產生廢液和油泥砂落地、外溢問題,該修井配套應用船型圍堰裝置,該裝置共分五組獨立的長方型鐵池子,內部焊接橋座,可以調節橋座高度,其中四組拼接作為油管擺放和廢液排放區,一組作為抽油桿擺放區,實現了油泥砂不落地,有效地杜絕了二次污染。該裝置可以全面替代目前作業現場普遍應用的“防滲布+環保圍堰+油管桿橋座”修井設施。

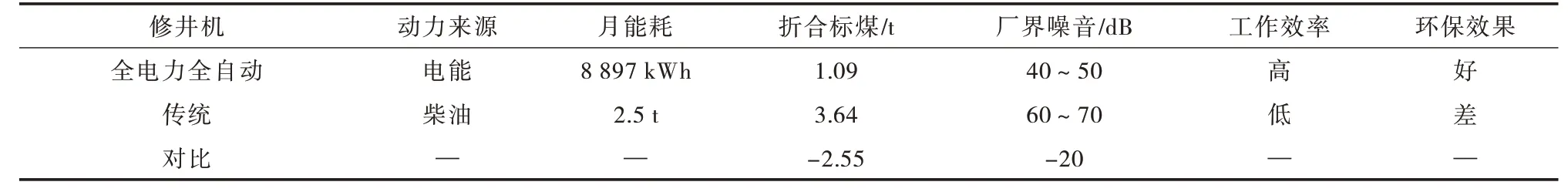

修井機的移動采用電力驅動,油田作業過程中起抽油桿和油管時利用儲能裝置的電能通過變頻控制系統驅動電動機作業,而下抽油桿和油管的過程則是一個產生能量的過程,所產生的電能回饋到儲能裝置,實現修井機系統整體節能。全電力全自動修井機與傳統修井機相比,裝備技術實現了跨越式發展。同規格全電力全自動修井機與傳統修井機相關測試數據對比見表1。

表1 同規格全電力全自動修井機與傳統修井機相關測試數據對比Tab.1 Comparison of relevant test data between full electric automatic workover rig and traditional workover rig of the same specification

4.2 效果分析

油井作業現場應用全電力全自動修井機后,與傳統修井作業相比,修井作業工作效率提升了一倍,修井作業質量得到明顯提升,油井修井綜合能耗減少70%,提升油水井修井作業自動化程度,降低油井修井作業生產成本,作業人員勞動強度明顯降低,油井作業時間減少了一半,作業過程噪音明顯降低,作業現場環境質量得到提高,實現了油井修井作業過程產生廢液和油泥砂不落地、不外溢,實現了油井修井作業清潔化生產,避免了油水井因修井作業造成二次污染問題,滿足了油田綠色低碳高效高質量發展的要求。

5 綜合評價分析

1)綜合節能效益分析。修井機動力裝置采用直流母線變頻控制技術、能量回饋利用技術、儲能技術等節能先進技術,綜合能耗得到下降。據統計,傳統修井機月消耗柴油2.5 t,折合標煤為3.64 t,而同樣的工作量,采用全電力全自動修井機則需消耗電能8 897 k Wh,折合標煤為1.09 t,則每月減少能耗為2.55 t,其節能率為70%,則每臺修井機每年節約標準煤為30.60 t。若每噸標煤按價格1 000元計算,則每臺修井機每年產生直接經濟效益可達到3萬余元,節能降耗效果明顯。

2)環保效益分析。通過采取應用船型圍堰裝置替代油井管桿擺放區鋪設防滲膜防污工藝的效果明顯,可以有效減少油井作業過程產生的環境污染問題,減少防滲膜的應用,從源頭上減少污染的產生,杜絕二次污染,具有良好的經濟效益和環境效益。同時,通過使用作業現場新型環保圍堰,實現了污油污水不落地,避免了因落地油污染形成的油泥砂和廢塑料布,有效實現了油泥砂減量化。

據統計,每口井防滲膜費用約700元,以每年實施作業井數約10 000口計算,全年可節省防滲膜費用700萬元。同時,還可節省含油塑料布處置費用,按照目前含油塑料每噸處置價格2 000元計算,以每口井產生含油塑料布約1 t,全年實施作業井數10 000口,即可節省防滲膜治理費用2 000萬元。則通過應用新型船型圍堰裝置全年可節約成本2 700余萬元。

3)降低作業噪聲,改善現場作業環境質量。通過采用網電替代柴油發電以及變頻節能控制技術,油水井作業現場廠界噪聲與傳統修井機相比降低了20 d B,現場作業噪音有效降低,改善了修井作業工作環境質量。

4)提升了修井工作效率。采用全電力全自動修井機,修井工作效率與傳統修井機相比提高了1.5倍,縮短了修井作業時間,提升了修井工作質量和作業成功率。

5)提升了修井機的自動化程度,降低了現場作業人員的勞動強度。采用自動化修井機,降低了現場作業人員的勞動強度。

6 結束語

全電力全自動修井機是智能化、數字化油田建設的需要,也是降低油氣開發成本和油氣生產能耗,降低油田修井作業成本,提升油田開發質量,改進傳統作業方式,實現增產增效和節能減排,建設綠色低碳高效企業實現高質量發展的需要。全電力全自動修井機集先進的直流母線變頻控制技術、能量回饋利用技術、儲能技術等先進節能控制技術于一體,它的研制成功與應用,為油田油氣開發生產提供了節能減排又一重要利器。實踐證明,該修井機具有技術先進、實用性和現場適應性強、能耗低、節能效果好、自動化水平高、高度模塊化、操作靈活、維護保養簡單、綠色環保、作業過程不產生廢氣廢水符合清潔化生產技術要求等優點,完成能滿足油田生產現場修井作業要求,具有良好的推廣應用前景。