游梁式抽油機(jī)井節(jié)能技術(shù)集成應(yīng)用研究

周勇 李進(jìn)雅 韓麗艷 侯秀芹(新疆油田公司工程技術(shù)研究院)

新疆油田機(jī)采系統(tǒng)是第一耗電大戶,游梁式抽油機(jī)井占機(jī)械采油井的98%,而抽油機(jī)井系統(tǒng)效率不到25%,因此提高抽油機(jī)井系統(tǒng)效率,對(duì)降低油田運(yùn)行成本至關(guān)重要。為此,近年來針對(duì)提高機(jī)采系統(tǒng)效率,開展了大量的節(jié)能技術(shù)改造工作,為提高電動(dòng)機(jī)運(yùn)行效率,應(yīng)用了超高轉(zhuǎn)差電動(dòng)機(jī)、稀土永磁電動(dòng)機(jī)、跟蹤調(diào)壓控制柜[1];為提高井下泵效,應(yīng)用了慢速電動(dòng)機(jī)、變頻控制柜、間抽控制柜[2]。這些技術(shù)的應(yīng)用在一定程度上提升了抽油機(jī)井系統(tǒng)效率,但單一的節(jié)能技術(shù)節(jié)能空間有限,適應(yīng)范圍窄,而且主要針對(duì)低產(chǎn)低效井提效,這類井系統(tǒng)效率基數(shù)低,效率提升的空間小,而占大多數(shù)的中、高產(chǎn)井由于系統(tǒng)效率相對(duì)較高卻被忽視,導(dǎo)致整個(gè)油田的機(jī)采系統(tǒng)效率難以改觀[3]。為了整體提升油田機(jī)采系統(tǒng)效率,文中以舉升參數(shù)優(yōu)化設(shè)計(jì)為基礎(chǔ),地面配套節(jié)能技術(shù)改造設(shè)備,井下調(diào)整泵徑、泵掛,分工況采取“地面-井下”一體化效率提升節(jié)能集成技術(shù),大幅度提升了機(jī)采系統(tǒng)效率。

1 抽油機(jī)井能耗損失分析

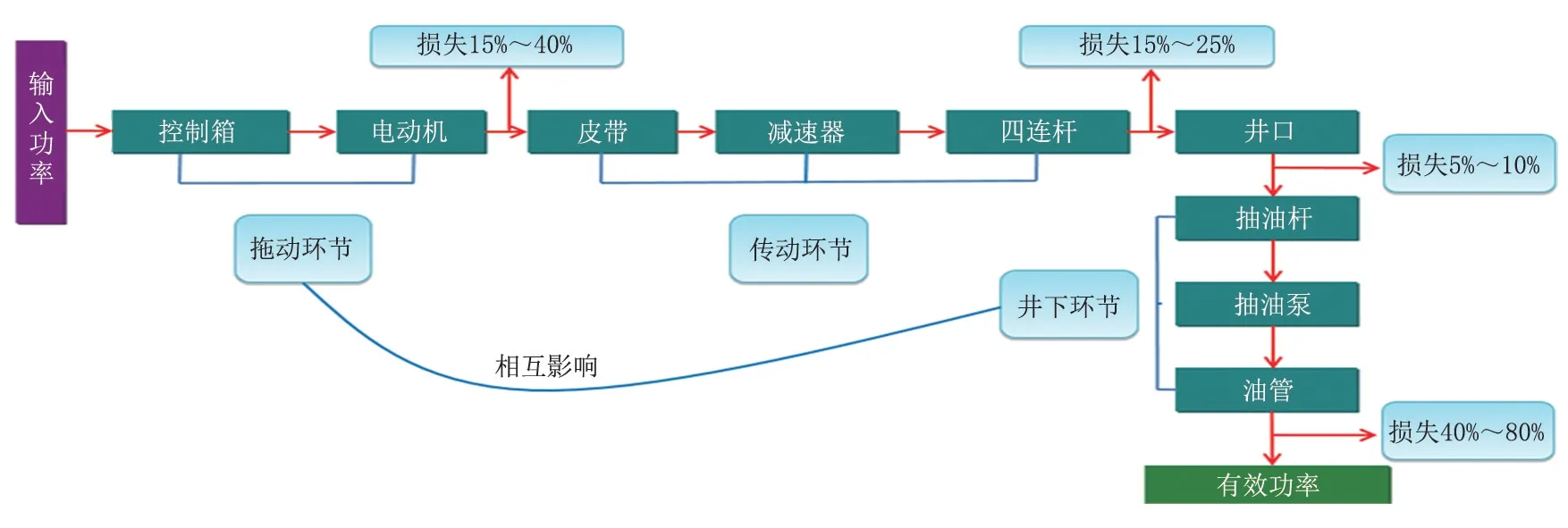

抽油機(jī)井系統(tǒng)效率等于有效功率除以輸入功率[4],提高系統(tǒng)效率最直接的方法就是提高有效功率,即提高油井產(chǎn)液量,但油井的地層壓力隨著開發(fā)時(shí)間的延長趨于穩(wěn)定或降低,提高產(chǎn)液量較為困難,因此提高系統(tǒng)效率關(guān)鍵是減小輸入功率,即減少各環(huán)節(jié)的能量損失[5]。從游梁式抽油機(jī)井能流程圖1分析可知,能量損失主要在拖動(dòng)、傳動(dòng)和井下環(huán)節(jié),其中傳動(dòng)環(huán)節(jié)是抽油井固有能耗損失,難以降低,能夠減少能耗損失環(huán)節(jié)為拖動(dòng)和井下兩個(gè)部分[6]。拖動(dòng)環(huán)節(jié)的損耗主要是由于抽油機(jī)啟動(dòng)扭矩大,運(yùn)行扭矩小,配置的電動(dòng)機(jī)偏大,造成電動(dòng)機(jī)運(yùn)行效率低;井下環(huán)節(jié)的損耗主要是由于油井供排不協(xié)調(diào),造成泵效低。因此要提高抽油機(jī)井系統(tǒng)效率,需要同時(shí)降低拖動(dòng)和井下兩個(gè)環(huán)節(jié)的損失[7]。

圖1 游梁式抽油機(jī)井能流程圖Fig.1 Flow diagram of the beam pumping machine well

2 節(jié)能技術(shù)集成

2.1 舉升參數(shù)優(yōu)化設(shè)計(jì)

拖動(dòng)和井下環(huán)節(jié)相互影響,影響這兩個(gè)環(huán)節(jié)的舉升參數(shù)地面為沖程和沖次[8],井下為泵徑和泵掛。根據(jù)現(xiàn)場(chǎng)抽油機(jī)井工況,可分為間歇出油井和連續(xù)生產(chǎn)井兩大類,連續(xù)生產(chǎn)井又分為供液不足井、供液正常井、供液充足井三小類。舉升參數(shù)優(yōu)化設(shè)計(jì)的最初目的是為了油井供排平衡[9],間歇出油井產(chǎn)量過低,即使減小舉升參數(shù),工況仍然顯示供液不足,系統(tǒng)效率低,這類井一般采取間抽措施[10];供液不足井,舉升參數(shù)偏大,造成供小于排,泵效低,這類井采取減小舉升參數(shù),提高泵效,實(shí)現(xiàn)油井供排平衡[11];對(duì)于供液充足井,油藏供液能力強(qiáng),而舉升參數(shù)偏小,造成供大于排,油藏潛力不能充分挖掘,這類井又分兩種情況,一是油井出砂,需要保持一定的壓差,不能增大參數(shù)強(qiáng)制排液,采取上提泵掛減小載荷的措施;二是油井不出砂,采取增大參數(shù)提高液量,實(shí)現(xiàn)供排平衡[12]。

對(duì)于供液正常井以往基本上認(rèn)為油井沉沒度合理,井下泵效高,系統(tǒng)效率高,供排平衡,沒有優(yōu)化的空間,但是如果增加泵徑,進(jìn)一步降低沖次,在不影響理論排量的情況下,系統(tǒng)效率還能大幅提升,抽油井舉升參數(shù)優(yōu)化設(shè)計(jì)方法案例見表1,這類井占油田的大多數(shù),卻常常被忽視[13]。因此舉升參數(shù)優(yōu)化設(shè)計(jì)的最終目的,應(yīng)是在保障油井供排平衡的前提下,使能耗更低,針對(duì)不同抽油機(jī)井工況,采取不同的優(yōu)化策略。抽油機(jī)井不同工況舉升參數(shù)優(yōu)化設(shè)計(jì)措施見表2。

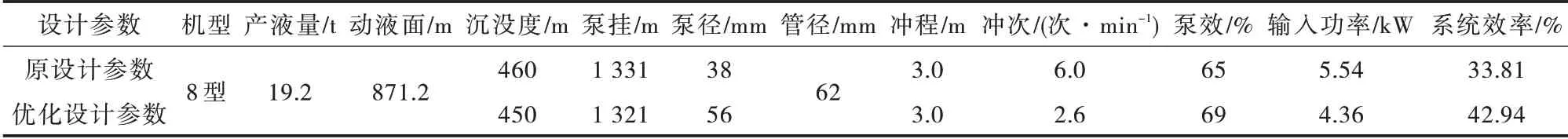

表1 抽油機(jī)井舉升參數(shù)優(yōu)化設(shè)計(jì)方法案例Tab.1 Optimization design method for lifting parameters of pumping wells

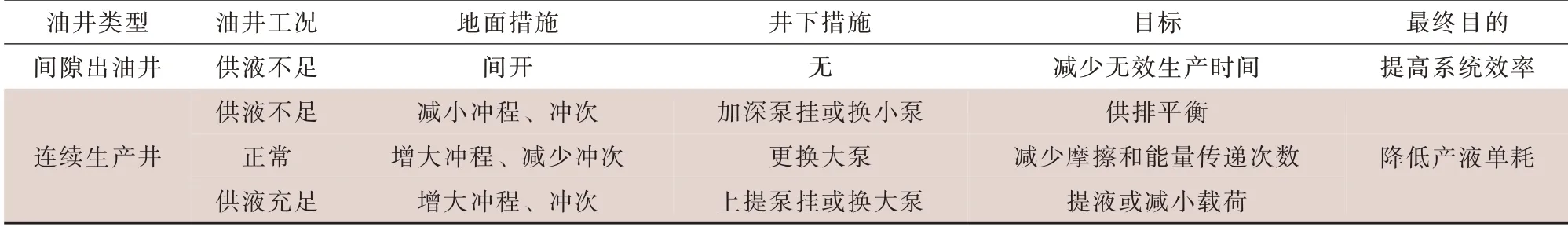

表2 抽油井不同工況舉升參數(shù)優(yōu)化設(shè)計(jì)措施Tab.2 Optimization design measures for lifting parameters under different working conditions of pumping wells

2.2 地面配套提效技術(shù)

油田上大多數(shù)抽油機(jī)額定最小沖次為4次/min,而舉升參數(shù)優(yōu)化設(shè)計(jì)后,沖次基本上都小于4次/min,為此抽油機(jī)井地面上需要配備節(jié)能減速設(shè)備。目前油田上在用的減速設(shè)備主要有變頻控制柜、慢速電動(dòng)機(jī)、機(jī)械調(diào)速裝置三種。

1)變頻控制柜。變頻控制柜主要由整流(交流變直流)、濾波、逆變(直流變交流)、制動(dòng)單元、驅(qū)動(dòng)單元、檢測(cè)單元、微處理單元等組成,通過控制頻率調(diào)節(jié)電動(dòng)機(jī)轉(zhuǎn)速。由于大多數(shù)都是普通三相異步電動(dòng)機(jī),轉(zhuǎn)速過低會(huì)影響電動(dòng)機(jī)散熱,因此變頻器頻率調(diào)節(jié)范圍一般在25~60 Hz,按照目前抽油機(jī)額定最小沖次4次/min和最大沖次6次/min換算,變頻器可擴(kuò)大沖次范圍到2.0~7.2次/min左右。

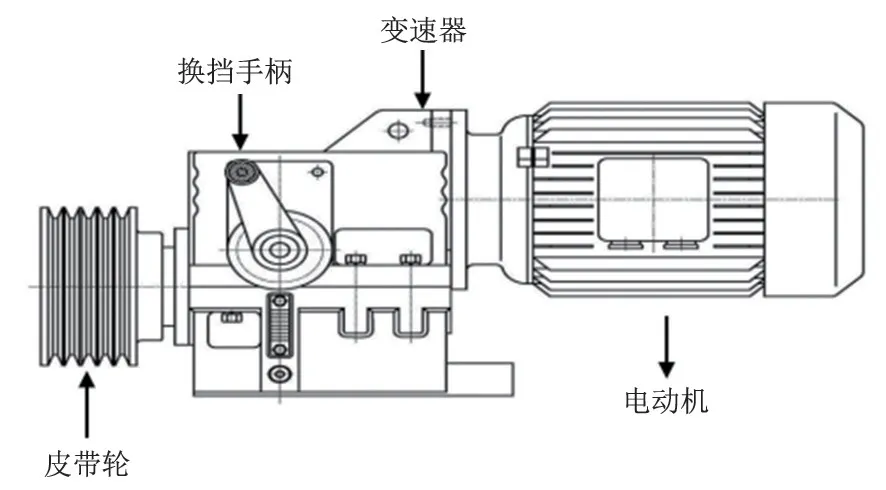

2)機(jī)械調(diào)速裝置。抽油機(jī)調(diào)速裝置以小功率4級(jí)電動(dòng)機(jī)為驅(qū)動(dòng)力,采用皮帶輪傳動(dòng)方式,由齒輪變速箱、電動(dòng)機(jī)、皮帶輪組裝而成,機(jī)械調(diào)速裝置見圖2。電動(dòng)機(jī)的輸出軸與變速箱的輸入軸通過齒輪固定相連,變速箱的輸出軸上安裝皮帶輪,三者通過軸和鍵組裝連接成為一個(gè)整體,通過換擋機(jī)構(gòu)變換沖次。沖次調(diào)節(jié)范圍為1~4次/min,檔位2~3個(gè)。

圖2 機(jī)械調(diào)速裝置Fig.2 Mechanical speed regulation device

3)慢速電動(dòng)機(jī)。慢速電動(dòng)機(jī)就是普通的Y系列三相異步電動(dòng)機(jī),不同在于該電動(dòng)機(jī)級(jí)數(shù)為12級(jí),轉(zhuǎn)速只有490 r/min。一般抽油機(jī)井上常用的8級(jí)電動(dòng)機(jī)為730 r/min,6級(jí)電動(dòng)機(jī)為980 r/min,應(yīng)用慢速電動(dòng)機(jī)后沖次可降低為原來的0.5~0.67倍,范圍為2.0~2.7次/min。

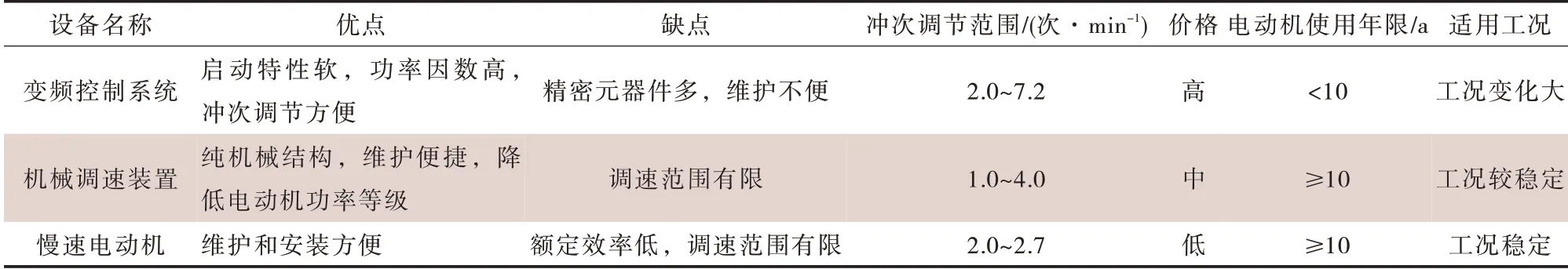

三種減速裝置都有其各自的優(yōu)缺點(diǎn)和沖次的調(diào)節(jié)范圍,為了提高投入產(chǎn)出比,優(yōu)化后沖次在2.0~4.0次/min,電動(dòng)機(jī)使用年限超過10 a的抽油機(jī)井,應(yīng)用機(jī)械調(diào)速裝置;電動(dòng)機(jī)使用年限未超過10 a的抽油機(jī)井,應(yīng)用變頻控制柜,沖次小于2次/min的抽油機(jī)井,應(yīng)用機(jī)械調(diào)速裝置,地面三種減速設(shè)備技術(shù)對(duì)比情況見表3。

表3 地面三種減速設(shè)備技術(shù)對(duì)比情況Tab.3 Technical comparison of ground deceleration equipment

3 現(xiàn)場(chǎng)應(yīng)用效果分析

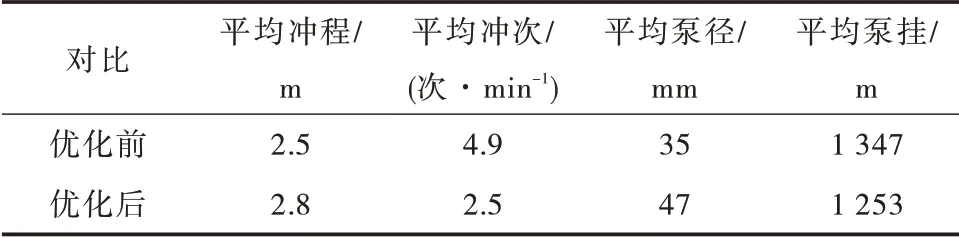

在新疆油田兩個(gè)稀油試驗(yàn)區(qū)應(yīng)用了抽油機(jī)井“地面-井下”一體化效率提升集成技術(shù)57口。抽油機(jī)井舉升參數(shù)優(yōu)化后,地面參數(shù)沖程增加,沖次大幅降低,井下參數(shù)泵徑增加,泵掛上提,抽油機(jī)井舉升參數(shù)優(yōu)化前后對(duì)比情況見表4。根據(jù)優(yōu)化設(shè)計(jì)的沖次結(jié)果,地面配套慢速電動(dòng)機(jī)32臺(tái),機(jī)械調(diào)速裝置23臺(tái),變頻控制系統(tǒng)2臺(tái)。

表4 抽油機(jī)井舉升參數(shù)優(yōu)化前后對(duì)比情況Tab.4 Statistical table before and after optimization of lifting parameters of pumping wells

3.1 生產(chǎn)效果

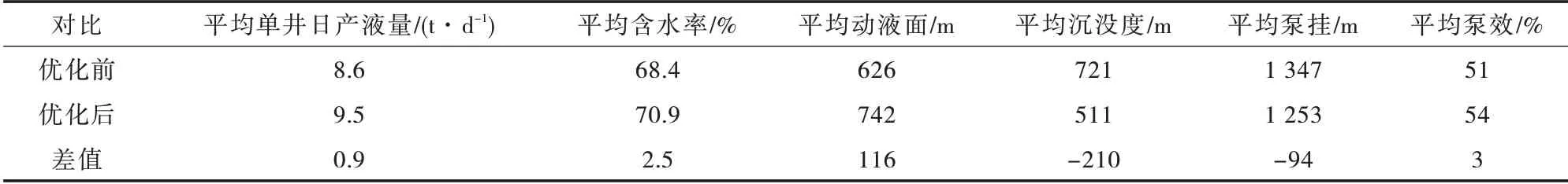

實(shí)施后,平均動(dòng)液面上升116 m,增加了井底流壓,平均單井日產(chǎn)液量增加了0.9 t,沉沒度下降210 m,更趨合理,平均泵效增加3%,優(yōu)化前后生產(chǎn)效果對(duì)比情況見表5。

表5 優(yōu)化前后生產(chǎn)效果對(duì)比情況Tab.5 Statistical table of production effect before and after optimization implementation

3.2 節(jié)能效果

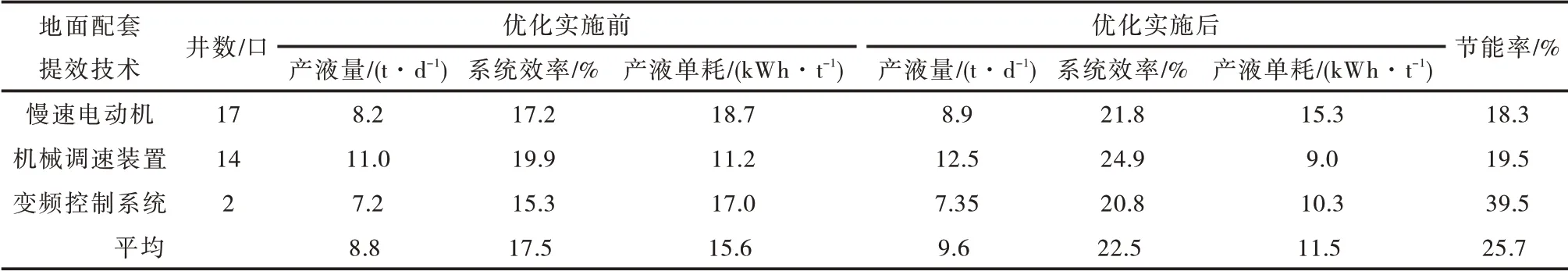

針對(duì)試驗(yàn)區(qū)應(yīng)用的變頻控制系統(tǒng)、慢速電動(dòng)機(jī)、機(jī)械調(diào)速裝置三種地面減速技術(shù),對(duì)其中33口井進(jìn)行了抽油機(jī)井系統(tǒng)效率隨機(jī)測(cè)試,優(yōu)化措施實(shí)施后,平均系統(tǒng)效率提升了5.0%,節(jié)能率達(dá)到25.7%,節(jié)能效果顯著,優(yōu)化前后節(jié)能效果匯總對(duì)比情況見表6。

表6 優(yōu)化前后節(jié)能效果匯總對(duì)比情況Tab.6 Statistical table of energy saving effect before and after optimization implementation

3.3 綜合效益

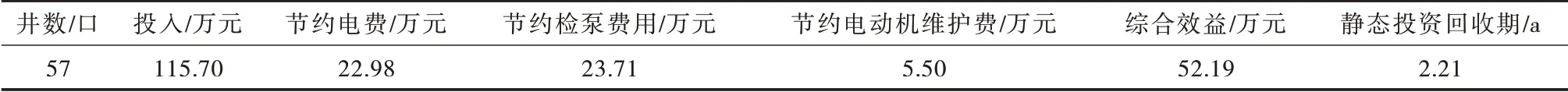

抽油機(jī)井節(jié)能技術(shù)集成應(yīng)用,產(chǎn)生的效益主要為三個(gè)方面:一是節(jié)約電費(fèi);二是減小沖次后,可減少桿管磨損,延長檢泵周期,節(jié)約檢泵費(fèi);三是地面更新老舊電動(dòng)機(jī)后可節(jié)約電動(dòng)機(jī)維護(hù)費(fèi)。

實(shí)施的57口井按照電表計(jì)量數(shù)據(jù)計(jì)算,實(shí)施前平均輸入功率為3.58 kWh,實(shí)施后平均輸入功率2.83 kWh,綜合電價(jià)按0.68元/kWh,運(yùn)行天數(shù)330 d計(jì)算,可節(jié)約電費(fèi)22.98萬元。改造前平均檢泵周期800 d,改造后平均沖次由4.9次/min降低到2.0次/min,延長檢泵周期237 d。按照平均檢泵費(fèi)用4萬元計(jì)算,節(jié)約檢泵費(fèi)用23.71萬元。同時(shí)安裝慢速電動(dòng)機(jī)和機(jī)械減速裝置每年還可節(jié)約電動(dòng)機(jī)維護(hù)費(fèi)用5.5萬元。

優(yōu)化實(shí)施方案都是在檢泵時(shí)實(shí)施,因此主要增加投入費(fèi)用為地面減速設(shè)備和泵的費(fèi)用,57口井總計(jì)投入115.7萬元,綜合效益46.69萬元,靜態(tài)投資回收期2.21 a,效益顯著。綜合效益測(cè)算匯總情況見表7。

表7 綜合效益測(cè)算匯總情況Tab.7 Comprehensive benefits calculation

4 結(jié)論與認(rèn)識(shí)

1)造成抽油機(jī)井系統(tǒng)效率低的原因主要有兩個(gè)方面:一是抽油機(jī)井能量傳送環(huán)節(jié)多,能量損失大;二是輸入能量過大,能量不匹配。因此提高抽油機(jī)井系統(tǒng)效率的關(guān)鍵是減少能量傳送環(huán)節(jié)損失和減少多余能量的輸入,實(shí)現(xiàn)能量的按需供給。

2)低產(chǎn)井一般泵效比較低,能量供給過多,供排不平衡,可通過減小舉升參數(shù)減少能量的輸入,降低理論排量,實(shí)現(xiàn)油井供排平衡。

3)中、高產(chǎn)井一般泵效比較高,供排平衡,系統(tǒng)效率較高,可采取降低沖次,換大泵的方式,在不影響理論排量前提下,減少能量的傳遞損失,進(jìn)一步提高系統(tǒng)效率。

4)抽油機(jī)井節(jié)能技術(shù)集成應(yīng)用實(shí)現(xiàn)了不同工況的抽油機(jī)井系統(tǒng)效率提升,平均節(jié)能率達(dá)到20%以上,不僅可節(jié)約電費(fèi)也可節(jié)約檢泵費(fèi)用,經(jīng)濟(jì)效益顯著。

5)抽油機(jī)井舉升參數(shù)優(yōu)化設(shè)計(jì)是以產(chǎn)液量穩(wěn)定為前提,因此節(jié)能技術(shù)的集成應(yīng)用效果受到油井產(chǎn)液量波動(dòng)的影響,仍需根據(jù)油井工況變化及時(shí)調(diào)整參數(shù),計(jì)劃后期將開展地面與井下聯(lián)動(dòng)的自動(dòng)適應(yīng)控制技術(shù),根據(jù)油井工況自主決策舉升參數(shù)優(yōu)化調(diào)整方案,提升節(jié)能技術(shù)集成的時(shí)效性。